Воздушно-решетный сепаратор

Иллюстрации

Показать всеИзобретение относится к сельскохозяйственному машиностроению, а именно к машинам для очистки вороха семян зерновых, зернобобовых, технических и масличных культур от примесей. Воздушно-решетный сепаратор состоит из воздушной части, ярусной решетной части и делителя потока обрабатываемого материала для загрузки ярусов решетной части, установленного в загрузочном канале между этими частями. Воздушная часть содержит корпус, приемную камеру с сетчатым скельператором, воздушную камеру с вентилятором, пневмоканалами и осадочной секцией, приводы скельператора и вентилятора. Решетная часть включает в себя раму, соединенный с рамой гибкими подвесками ярусный решетный стан, выполненный в виде разделенного на ярусы каркаса с размещенным в нем блоком решетных пакетов, каждый из которых состоит из решета, шариковой кассеты и поддона - течки, а также дебалансный механизм привода решетного стана. Пакеты каждого яруса установлены на направляющих уголках без зазора между собой, а их решета находятся в одной плоскости, наклоненной в сторону движения обрабатываемого материала. Сепаратор дополнительно снабжен вторым блоком решетных пакетов, установленным в каркасе параллельно первому по горизонтали с зазором между ними, каждый ярус обоих блоков разделен с помощью вертикальных стоек на секции для размещения в них пакетов и дополнительно снабжен решетным пакетом, установленным со стороны загрузки решетной части и состоящим из решета с течкой, шариковой кассеты и скатного листа, расположенного в одной плоскости с решетами данного яруса без зазора с первым из них. В зазоре между блоками установлены механизмы для размещения пакетов и фиксирования их в неподвижном положении в секциях ярусов решетного стана. Каждый из механизмов состоит из вертикальной тяги, выполненной в виде оси с резьбой, верхним своим концом свободно подвешенной на горизонтальном плече Г-образной качалки, шарнирно закрепленной в верхней части каркаса, и горизонтальной тяги, одним концом соединенной с вертикальным плечом качалки, а другим концом закрепленной на каркасе с возможностью ее продольного перемещения, вызывающего перемещение оси по вертикали. Оси механизмов снабжены на уровне всех ярусов коромыслами, плечи которых расположены в поперечном движению материала направлении, а на их концах вдоль плеч шарнирно закреплены направляющие уголки для размещения на них пакетов, опирающиеся своими свободными концами на эксцентриковые кулачки, закрепленные на стойках каркаса с внешних сторон блоков. В секциях каркаса над каждым пакетом закреплены упорные поверхности для поджатия к ним снизу пакетов, установленных на направляющих уголках механизмов. Делитель потока обрабатываемого материала включает два прямоугольных лотка, жестко закрепленных на раме решетного стана под углом, обратным углу наклона решет, и имеющих косой срез их нижних кромок, заслонки, установленные в загрузочном канале под лотками и жестко закрепленные своими нижними кромками на горизонтальных осях, установленных на раме на расстоянии друг от друга в поперечном направлении с возможностью их поворота в вертикальной плоскости и фиксирования заслонок в положениях, обеспечивающих деление потока на части, одинаковые для всех ярусов обоих блоков, а также скатные поверхности, установленные между нижними кромками заслонок и приемными кромками решет дополнительных пакетов всех ярусов в обоих блоках. Технический результат - повышение качества очистки перерабатываемого материала и производительности сепаратора, а также повышение удобства его обслуживания. 10 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к сельскохозяйственному машиностроению, а именно к машинам для очистки вороха семян зерновых, зернобобовых, технических и масличных культур от крупных легких и мелких примесей, выделяемых сетчатым барабаном (скельператором), воздушным потоком и решетами.

Известны самые разнообразные конструкции сепараторов и машин для очистки семян. Известно устройство для сепарации сыпучих материалов (по а.с. СССР №994059, В07В 9/00, опубл. 1983 г.), в частности фрезерного торфа, включающее загрузочное приспособление, выполненное в виде конвейера, воздухопроводящее приспособление, выполненное в виде диффузора с размещенным в два ряда на противоположных его сторонах вентилятора, рабочую камеру, бункеры разделенных фракций, разделительные решетки, установленные над бункерами, короб, установленный с возможностью вибрации, с набором сит с выгрузными желобами, размещенными на одном конце короба и поочередно направленными в противоположные стороны, и с секторными барабанами, установленными в их нижних частях, электродвигатель, передаточный механизм, вибратор. Известное устройство работает следующим образом. Фрезерный торф перемещается ленточным конвейером и сбрасывается в рабочую камеру, где пронизывается направленным воздушным потоком, создаваемым осевыми вентиляторами в диффузоре. Попавшие в воздушный поток мелкие куски торфа относятся им в глубь рабочей камеры, при этом отработанный воздух удаляется через канал в осадитель, где происходит выпадение твердых частиц. Одновременно под действием силы своей тяжести эти куски торфа движутся вниз на часть разделительной решетки с маленькими отверстиями, а затем поступают в бункер для мелкого торфа. В это же время крупные куски торфа под действием собственного веса падают на часть разделительной решетки с большими отверстиями, а затем поступают в бункер для крупного торфа. Из бункеров торф выгружается в надрешетное пространство сит с разным диаметром отверстий. При включенном электродвигателе вращение передается через передаточный механизм вибратору, короб с набором сит вибрирует, торф просеивается через отверстия каждого сита, а оставшийся надрешетный торф каждого сита с поддона короба перемещается в желобы, а далее - в упаковку, т.е. производится разделение торфа на фракции неодинакового размера и их расфасовка. Недостаток известного устройства - громоздкость и низкая эффективность при обработке зерновой смеси.

Известен сепаратор зерна (по а.с. СССР №1030051, В07В 9/00; A01F 12/44, опубл. 1983 г.), содержащий установленные последовательно по ходу технологического процесса питатель зерновой смеси, два пневмосепарирующих канала и два блока решет, причем каждый канал имеет осадочную камеру с выпускным отверстием для фракции зерновой смеси. Известный сепаратор, предназначенный для сепарации зерна повышенной влажности, работает следующим образом. Исходный свежеубранный зерновой материал, например пшеницы, имеющий повышенную влажность, в начале технологического процесса предварительно фракционируют по аэродинамическим свойствам, т.е. пневмосепарированием разделяют его на легкую, промежуточную и основную фракции. При этом зерновая смесь питателем подается в первый пневмосепарирующий канал, где из него выделяются легкие примеси, по воздуховоду поступают в осадочную камеру и выводятся из нее в виде легкой фракции. После выделения легкой фракции обрабатываемый материал из первого пневмосепарирующего канала поступает во второй канал, где зерновой материал разделяют на основную и промежуточную фракции. Основную фракцию далее обрабатывают на первом блоке решет, на котором происходит очистка от крупных примесей и выделяется большая часть основного зерна необходимых кондиций. В промежуточную фракцию воздух удаляет оставшуюся часть легких примесей (дробленое, щуплое и др. зерно). Вынесенные из этого канала компоненты промежуточной фракции оседают в осадочной камере и через выпускное отверстие направляется на второй блок решет, на котором из нее извлекают полноценное основное зерно. Выходящий из первого блока решет основной зерновой поток объединяют с зерном, выделенным на втором блоке решет из промежуточной фракции. Недостатком известного сепаратора зерна являются большие потери зерна на всех этапах обработки зернового вороха из-за отхода зерна и с легкими примесями (2% от выхода легкой фракции), и с крупными (с колосками и др.).

Наиболее близкой к заявляемому техническому решению является машина предварительной очистки с решетным очистителем (решетной приставкой) МПР-50С, серийно выпускаемая ОАО ГСКБ «Зерноочистка» (см. Каталог ОАО Головное специализированное конструкторское бюро «Зерноочистка», 394038, г.Воронеж, ул.Космонавтов, 17, с.13-15) - прототип. Известная машина предназначена для предварительной очистки вороха семян зерновых, зернобобовых, технических и масличных культур от легких, мелких и крупных примесей, выделимых сетчатым барабаном (скельператором), воздушным потоком и решетами. Известное техническое решение состоит из двух машин, каждая из которых имеет свой привод: воздушная машина МПО-50С и ярусный решетный очиститель, а также общая обеспыливающая аспирационная система и делитель потока обрабатываемого материала для загрузки ярусов решетной части, установленного в загрузочном канале между этими частями. Воздушная машина включает корпус, приемную камеру с вентилятором, пневмоканалами, и осадочной секцией, приводы скельператора и вентилятора. Решетная часть включает в себя раму, ярусный решетный стан, соединенный с рамой гибкими подвесками, выполненный в виде разделенного на ярусы каркаса с размещенным в нем блоком решетных пакетов, каждый из которых состоит из решета, шариковой кассеты и поддона-течки, а также дебалансный механизм привода стана. Пакеты в каждом ярусе установлены на направляющих уголках последовательно друг за другом по ходу технологического процесса без зазора друг с другом, а их решета находятся в одной плоскости, наклоненной в сторону движения обрабатываемого материала. Известное техническое решение работает следующим образом. Зерновой материал поступает в загрузочный шнек, посредством клапана распределяется по ширине и подается на скельператор. Крупная примесь (солома, колоски, камни и др.) выносится сеткой в выход крупных примесей. Основной материал дважды проходит сетку скельператора, расслаивается и поступает в пневмосепарирующий канал, откуда легкие примеси, выделяемые воздушным потоком, выносятся в осадочную камеру и выводятся шнеком. Основной материал через каналы ссыпается на решетный очиститель, где на двух параллельно работающих ярусах решетного стана выделяются легкие примеси и фураж.

Недостатками прототипа являются большая трудоемкость замены решет и шариковых кассет, т.к. для замены решета или «забившейся сором» кассеты, находящейся в первом по ходу технологического процесса пакете, необходимо вынуть из решетного стана прежде «соседний» пакет, затем тот, в котором необходимо произвести замену решета или шариковой кассеты и потом оба пакета поставить на их прежние места, а также неравномерность распределения обрабатываемого материала, поступающего после воздушной очистки на решетный очиститель, и недостаточная полнота выделения крупных примесей, близких по своим размерам к размерам зерна, оставшихся в ворохе после воздушной очистки, и относительно невысокая производительность сепаратора.

Задачей заявляемого изобретения является повышение эффективности работы сепаратора за счет более полного выделения примесей, повышения удобства обслуживания сепаратора и повышения его производительности.

Цель изобретения - обеспечить сход крупных примесей, оставшихся в обрабатываемом ворохе после воздушной очистки, сразу же после поступления последнего в решетную часть, а также обеспечить конструктивную возможность автономного вдвигания любого решетного пакета в ярус блока и извлечение его из яруса либо замену решета или шариковой кассеты в пакете, т.е. вне зависимости от положения других пакетов в ярусе блока, а также увеличить количество параллельно работающих ярусов в решетном стане.

Технический результат достигается тем, что в известной машине, состоящей из воздушной части, ярусной решетной части и делителя потоков обрабатываемого материала для загрузки ярусов решетной части, установленного в загрузочном канале между этими частями, причем воздушная часть содержит корпус, приемную камеру с сетчатым скельператором, воздушную камеру с вентилятором, пневмоканалами и осадочной секцией, приводы скельператора и вентилятора, а решетная часть включает в себя раму, соединенный с рамой гибкими подвесками ярусный решетный стан, выполненный в виде разделенного на ярусы каркаса с размещенным в нем блоком решетных пакетов, каждый из которых состоит из решета, шариковой кассеты и поддона - течки, причем пакеты каждого яруса установлены на направляющих уголках без зазора между ними, а их решета находятся в одной плоскости, наклоненной в сторону движения обрабатываемого материала, а также дебалансный механизм привода решетного стана, согласно изобретению он дополнительно снабжен вторым блоком решетных пакетов, установленным в каркасе параллельно первому по горизонтали с зазором между ними, каждый ярус обоих блоков разделен с помощью вертикальных стоек на секции для размещения в них пакетов и дополнительно снабжен решетным пакетом, установленным со стороны загрузки решетной части и состоящим из решета с течкой, шариковой кассеты и скатного листа, расположенного в одной плоскости с решетами данного яруса без зазора с первым из них, а в зазоре между блоками установлены механизмы для размещения пакетов и фиксирования их в неподвижном положении в секциях ярусов решетного стана, при этом каждый из механизмов состоит из вертикальной тяги, выполненной в виде оси с резьбой и гайками, верхним своим концом свободно подвешенной на горизонтальном плече Г-образной качалки, шарнирно закрепленной в верхней части каркаса, и горизонтальной тяги, одним концом соединенной с вертикальным плечом качалки, а другим концом закрепленной на каркасе с возможностью ее продольного перемещения, вызывающего перемещение оси по вертикали, при этом оси механизмов снабжены на уровне всех ярусов гайками с контро, на которые опираются коромысла, плечи которых расположены в поперечном движению материала направлении, и на их концах вдоль плеч шарнирно закреплены направляющие уголки для размещения на них пакетов, опирающиеся своими свободными концами на эксцентриковые кулачки, закрепленные на стойках каркаса с внешних сторон блоков, в секциях каркаса над каждым пакетом закреплены упорные поверхности для поджатия к ним снизу пакетов, установленных на направляющих уголках механизмов, делитель потока обрабатываемого материала включает два прямоугольных лотка, жестко закрепленных на раме решетного стана под углом, обратным углу наклона решет, и имеющих косой срез их нижних кромок, и заслонки, установленные в загрузочном канале под лотками и жестко закрепленные своими нижними кромками на горизонтальных осях, установленных на раме на расстоянии друг от друга в поперечном направлении с возможностью их поворота в вертикальной плоскости и фиксирования заслонок в положениях, обеспечивающих деление потока на части, одинаковые для всех ярусов обоих блоков, а также скатные поверхности, установленные между нижними кромками заслонок и приемными кромками решет дополнительных пакетов в обоих блоках, при этом, в частности, оба блока выполнены четырехъярусными, деблансный механизм привода решетного стана установлен в зазоре между блоками по центру масс решетного стана, горизонтальная тяга каждого механизма одним своим концом свободно входит в отверстие, выполненное на внешней стойке каркаса со стороны левого или правого блока и этот конец снабжен резьбовой нарезкой и гайкой, надетой не него с внешней стороны каркаса, а вертикальная тяга каждого механизма выполнена такой, что нижний ее конец находится в свободном положении внутри втулки, закрепленной в нижней части каркаса, кулачок же, на который опирается направляющий уголок механизма, выполнен в виде круга со смещенным отверстием и лыской под ключ для поворота его в положение, обеспечивающее поджатие пакета к упорной поверхности и фиксацию его в неподвижном положении, и закреплен на внешней стойке каркаса посредством шпильки с резьбой, закрепленной на стойке и гайки, упорная поверхность выполнена в виде рамки, к которой поджимается пакет ко всем четырем сторонам в нерабочих зонах его решета, косой срез нижней кромки лотка направлен от внешней боковой его стороны к внутренней под углом не более 24° к вертикальной плоскости, ширина загрузочного канала больше величины проекции нижней кромки лотка на горизонталь, а течка каждого дополнительного пакета выполнена двухскатной.

Сопоставительный анализ заявляемого воздушно-решетного сепаратора с прототипом позволяет сделать вывод, что заявляемое техническое решение отличается от известного наличием дополнительных элементов (механизмы для размещения пакетов и фиксирования неподвижного их положения в каркасе решетного стана; каркас решетного стана дополнительно снабжен эксцентриковыми кулачками, на которые опираются направляющие уголки механизмов с размещенными на них пакетами, и упорными поверхностями для поджатия к ним снизу пакетов; делитель потока обрабатываемого материала для загрузки ярусов решетной части дополнительно снабжен двумя прямоугольными лотками, жестко закрепленными на раме, заслонками в виде вертикально установленных в загрузочном канале под каждым из лотков пластин, делящих поток на части, одинаковые для всех ярусов, а также скатными поверхностями, установленными между нижними кромками заслонок и приемными кромками решет дополнительных пакетов; каждый ярус обоих блоков снабжен дополнительным решетным пакетом, состоящим из решета с течкой, шариковой кассеты и скатного листа), а также взаимным расположением элементов (в прототипе направляющие уголки, на которых установлены пакеты в ярусах решетного стана, расположены вдоль направления движения обрабатываемого материала, а в заявляемом изобретении - поперек, в результате чего в прототипе пакеты вдвигаются в ярус и выдвигаются из него через торец решетного стана и в определенной очередности, а в заявляемом изобретении - сбоку, и каждый пакет в отдельности). Таким образом, заявляемое решение соответствует критерию патентоспособности НОВИЗНА.

Исследуя уровень техники в процессе проведения патентного поиска по всем видам сведений, общедоступных в печати, мы не выявили технических решений, имеющих отличительные признаки заявляемого технического решения. Многолетнее использование известной машины предварительной очистки с решетным очистителем МПР-50С при очистке семян зерновых и других культур нас не вполне удовлетворяли и производительность машины, и удобство ее обслуживания при замене решет или шариковых кассет в ярусах решетного стана, и недостаточная полнота выделения решетной частью крупных примесей, оставшихся в ворохе после воздушной очистки. Наши размышления над причинами этой проблемы, исследования и проводимые опыты привели к убеждению в том, что для удобства обслуживания воздушно-решетного сепаратора, требующего частую замену решет, шариковых кассет в ярусах, необходимо предусмотреть не продольное вдвигание решетных пакетов в ярусы с торца решетного стана в определенной их очередности, а поперечное - сбоку решетного стана и каждого пакета - в отдельности. Удобство обслуживания сепаратора при заявляемом расположении пакетов в ярусе позволяет без дополнительных трудозатрат на его обслуживание расположить в решетном стане еще один блок пакетов, так как доступ к каждому пакету теперь возможен с боков как левого, так и правого блоков, а также добавить в каждый блок дополнительные ярусы, что позволит увеличить производительность сепаратора при тех же трудозатратах на его обслуживание. Кроме того, наши исследования показали, что в прототипе после воздушной очистки в зерновом ворохе могут оставаться крупные примеси, по своим размерам близкие к размерам зерна, и что их желательно удалить сразу же после подачи вороха на решетную часть сепаратора. Указанные выше результаты исследований мы претворили в техническое решение, изготовили опытный образец заявляемого сепаратора, опробовали его для очитки зернового и семенного ворохов разных культур и получили более полную их очистку при большей производительности сепаратора и явно большем удобстве при его обслуживании (замена решет и засоренных шариковых кассет при обработке разных культур). Таким образом, заявляемое техническое решение соответствует критерию патентоспособности ИЗОБРЕТАТЕЛЬСКИЙ УРОВЕНЬ.

Заявляемое техническое решение соответствует и критерию патентоспособности ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ, т.к. оно может быть использовано в сельском хозяйстве и, кроме того, в описании изобретения представлены средства, с помощью которых возможно осуществление заявленного технического решения в таком виде, как оно представлено в независимом пункте формулы изобретения.

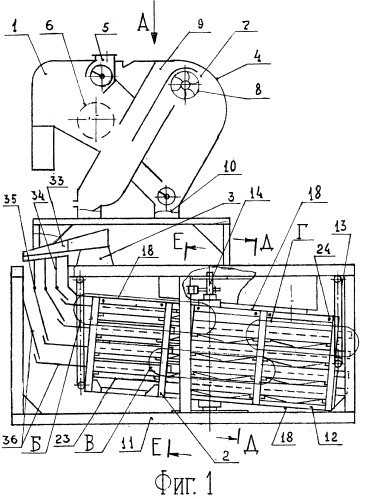

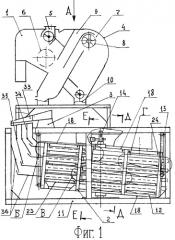

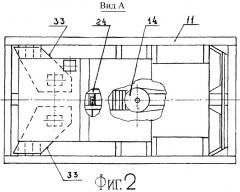

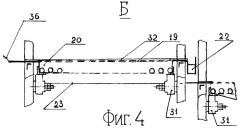

На фиг.1 схематически представлен общий вид воздушно-решетного сепаратора; на фиг.2 - вид по стрелке А на фиг.1; на фиг.3 - разрез Е-Е на фиг.1; на фиг.4 - выносной элемент Б на фиг.1; на фиг.5 - выносной элемент В на фиг.1; на фиг.6 - выносной элемент Г на фиг.1; на фиг.7 - разрез Д-Д на фиг.1; на фиг.8 - разрез Ж-Ж на фиг.7.

Воздушно-решетный сепаратор состоит из воздушной части 1, ярусной решетной части 2 и делителя 3 потока обрабатываемого материала для загрузки ярусов решетной части, установленного в загрузочном канале между этими частями сепаратора. Воздушная часть содержит корпус 4, приемную камеру 5 с сетчатым скельператором 6, воздушную камеру 7 с вентилятором 8, пневмоканалами 9 и осадочной секцией 10, приводы скельператора и вентилятора (на чертеже не показаны). Решетная часть содержит раму 11, ярусный решетный стан 12, соединенный с рамой гибкими подвесками 13, и дебалансный механизм 14 привода решетного стана. Решетный стан выполнен в виде прямоугольного каркаса, разделенного на два продольных блока 15, расположенных параллельно друг другу по горизонтали, с зазором 16 между ними. Каждый блок разделен с помощью горизонтальных перекладин на ярусы 17 и вертикальных стоек - на секции 18 для размещения в них решетных пакетов, каждый из которых состоит из решета 19, шариковой кассеты 20 и поддона - течки 21. Решета каждого яруса находятся в одной плоскости, наклоненной в сторону движения обрабатываемого материала. Первый по ходу технологического процесса пакет каждого яруса состоит из решета с течкой 22, шариковой кассеты и скатного листа 23, расположенного в одной плоскости с решетами яруса без зазора с решетом следующего за ним пакета. Пакеты размещены в секциях ярусов с помощью механизмов 24, расположенных в зазоре между блоками у поперечных границ секций (по два механизма для всех «одноименных» секций на всех ярусах и в обоих блоках). Каждый механизм состоит из вертикальной тяги 25, выполненной в виде оси с резьбой и гайками, верхним своим концом свободно подвешенной на горизонтальном плече Г-образной качалки 26, шарнирно закрепленной в верхней части каркаса, и горизонтальной тяги 27, одним концом соединенной с вертикальным плечом качалки, а другим концом закрепленной на каркасе с возможностью ее продольного перемещения, вызывающего перемещение оси по вертикали. Вертикальная тяга каждого механизма снабжена на уровне всех ярусов гайками с контро, на которые опираются коромысла 29, плечи которых расположены в поперечном движению материала направлении, а на их концах шарнирно закреплены вдоль плеч направляющие уголки 30 для размещения на них пакетов. Направляющие уголки каждого механизма опираются свободными концами на эксцентриковые кулачки 31, закрепленные на внешних стойках каркаса с внешних сторон обоих блоков. В секциях каркаса над каждым пакетом закреплены упорные поверхности 32 для поджатия к ним снизу пакетов, установленных на направляющих уголках механизма, по всем четырем сторонам пакета. Делитель потока обрабатываемого материала включает два прямоугольных лотка 33, жестко закрепленные на раме решетного стана под углом, обратным углу наклона решет и имеющие косой срез их нижних кромок, и заслонки 34, выполненные в виде пластин, установленных под каждым из лотков параллельно друг другу по вертикали и жестко закрепленных своими нижними кромками на осях 35, установленных на раме на расстоянии друг от друга в поперечном направлении с возможностью их поворота в вертикальной плоскости и фиксирования заслонок в положениях, обеспечивающих деление потока обрабатываемого материала на части, одинаковые для всех ярусов обоих блоков, а также скатные поверхности 36, установленные между нижними кромками заслонок и приемными кромками решет дополнительных пакетов (первых по ходу технологического процесса) на всех ярусах в обоих блоках. При этом, в частности, оба блока выполнены четырехъярусными, дебалансный механизм привода решетного стана установлен между блоками по центру масс последнего, длина вертикальной тяги каждого механизма размещения пакетов в секциях стана выполнена такой, что нижний ее конец находится в свободном положении внутри втулки, закрепленной в нижней части каркаса, горизонтальная тяга каждого механизма одним своим концом свободно входит в отверстие, выполненное на внешней стойке каркаса со стороны левого или правого блока, и этот ее конец снабжен резьбой и гайкой 37, надетой на него с внешней стороны стойки каркаса, на этой же стойке закреплен и эксцентриковый кулачок посредством шпильки 38 с резьбой, закрепленной на стойке, и гайки 39, упорная поверхность, закрепленная в каждой секции всех ярусов в обоих блоках, выполнена в виде рамки, к которой поджимается пакет по всем четырем сторонам в нерабочих зонах его решета, косой срез нижней кромки лотка направлен от внешней боковой его стороны к внутренней под углом не более 24° к вертикальной плоскости, ширина загрузочного канала больше величины проекции нижней кромки лотка на горизонталь, а течка каждого дополнительного пакета выполнена двухскатной.

Устройство работает следующим образом. Подготовка решетной части сепаратора к работе. На всех ярусах в обоих блоках решетного стана размещают решетные пакеты, для чего пакеты вдвигают в секции ярусов по направляющим уголкам 30 механизмов 24, когда они находятся в отжатом положении за счет того, что коромысла опущены вниз (с помощью гаек с контро) и кулачки 31 повернуты «вниз», а горизонтальная тяга «отпущена» посредством гайки 37 на ее конце, и между упорными поверхностями 32 и направляющими уголками 30 имеется зазор, обеспечивающий беспрепятственное вдвигание пакетов в секции каждого яруса с внешних сторон обоих блоков. После установки пакетов с решетами, размеры ячеек которых необходимы для очистки семян данной культуры, пакеты фиксируют в неподвижном положении. Для этого оси механизмов 24 поднимают вверх с помощью гайки 37 на конце каждой горизонтальной тяги 27, коромысла 29 фиксируют в верхнем положении (с помощью гаек и контро), а кулачки 31 поворачивают в «верхнее» положение и этим осуществляют поджатие пакетов по четырем их сторонам к упорным поверхностям 32.

Технологический процесс осуществляется следующим образом.

Зерновой материал поступает в приемную камеру 5 воздушной части 1 воздушно-решетного сепаратора и подается на скельператор 6 (сетчатый барабан). Крупная примесь (солома, колоски, камни и др.) выносится сеткой в выход крупных примесей. Основной материал дважды проходит сетку скельператора и поступает в воздушную камеру 7 с вентилятором 8 и пневмоканалами 9, откуда легкие примеси, выделяемые воздушным потоком, выносятся в осадочную секцию 10 и выводятся из сепаратора. Основной материал через каналы поступает в решетную часть 2 для загрузки ярусов обоих блоков 15 одновременно. Обрабатываемый материал ссыпается на прямоугольные лотки 33, жестко закрепленные на раме 11 под углом, обратным углу наклона решет, и имеющие косой срез их нижних кромок. Ссыпающийся с каждого лотка материал делится в загрузочном канале с помощью заслонок 34 на части, которые поступают на все ярусы обоих блоков одновременно по скатным поверхностям 36, установленным между нижними кромками заслонок и приемными кромками первых в ярусе решет. Так как заслонки своими нижними кромками жестко закреплены на осях 35, установленных на неподвижной раме 11 параллельно друг другу в поперечном направлении с возможностью их поворота в вертикальной плоскости и фиксирования заслонок 34 в нужном положении, то с помощью осей заслонки 34 устанавливают в такие положения, при которых ссыпающийся с лотков материал делится на части, одинаковые по своему объему для всех параллельно работающих ярусов в обоих блоках решетного стана, осуществляющего круговые движения с помощью электропривода и дебалансного механизма 14 с вертикальной осью вращения, установленного в зазоре 16 между блоками по центру масс стана. Процесс очистки вороха в решетной части 2 сепаратора осуществляется следующим образом. Крупные примеси, оставшиеся в ворохе после воздушной очистки, сходом с первого по ходу технологического процесса решета дополнительного пакета каждого яруса в обоих блоках по течкам 22 удаляются из сепаратора. Остальная (основная) часть вороха проходит сквозь решето этого пакета, «проваливается» через шариковую кассету на скатный лист 23, с него - на решето 19 следующего в ярусе пакета, где выделяются мелкие примеси, семена сорняков, и через поддон-течку 21 удаляются из сепаратора, а основная часть материала поступает на решето 19 следующего в ярусе пакета, где выделяется фуражное зерно (битые, щуплые, невыполненные семена), а сходом идут полноценные очищенные семена.

Пример. Был изготовлен опытный образец заявляемого воздушно-решетного сепаратора с габаритами 3290×2300×3630 (длина - ширина - высота соответственно).

В качестве воздушной части сепаратора использовали серийно выпускаемую машину предварительной очистки МПО-50С, которая была установлена над решетной частью. Решетная часть сепаратора включала в себя раму с подвешенным в ней с помощью четырех канатных тросов каркасом, в котором были расположены два блока пакетов (левый и правый) с зазором между ними, равным 110 мм, в котором был установлен вертикальный дебалансный привод по центру тяжести стана и шесть механизмов для размещения на их направляющих уголках 24 решетных пакетов. Ярусов в каждом блоке было по четыре, секций с пакетами в каждом ярусе - по три. Угол наклона решет в ярусах - 7°. Ширина секции в ярусе - 990 мм, длина - 790 мм. Зазор между упорной поверхностью и верхней поверхностью пакета в «нижнем» положении направляющих уголков механизма размещения пакетов в ярусах блока - 7 мм. Механизмов размещения пакетов - 6 (на каждый «одноименный» пакет всех четырех ярусов в обоих блоках - по два механизма). Каждая вертикальная тяга была снабжена четырьмя коромыслами (по числу ярусов в блоке) с восемью направляющими уголками. Прямоугольные лотки делителя потока материала были изготовлены размером 800×398 мм и имели косой срез нижней кромки под углом 23° от внешней стороны блока к центру сепаратора. Под каждым из лотков было установлено по три регулируемые заслонки в загрузочном канале для каждого блока.

В заявляемом техническом решении был заложен принцип замены любого решета (или пакета в целом) без предварительной выемки других решет (пакетов) из яруса. При этом на внешнюю строну блока можно вытащить весь пакет с любого яруса и заменить решето, почистить течки, а в шариковой кассете поменять шарики (при необходимости) с минимальными затратами времени. В результате этого сокращается время простоя сепаратора, что повышает его сменную выработку на 10-15%.

Наличие дополнительного пакета, содержащего решето с течкой, шариковую кассету и скатный лист, расположенный в одной плоскости с решетами данного яруса без зазора с первым из них, обеспечивает повышение качества сортирования, а почасовую производительность сепаратора - в несколько раз.

Таким образом, заявляемая совокупность признаков воздушно-решетного сепаратора обеспечивает достижение поставленной цели и решение поставленной задачи.

1. Воздушно-решетный сепаратор, состоящий из воздушной части, ярусной решетной части и делителя потока обрабатываемого материала для загрузки ярусов решетной части, установленного в загрузочном канале между этими частями, причем воздушная часть содержит корпус, приемную камеру с сетчатым скельператором, воздушную камеру с вентилятором, пневмоканалами и осадочной секцией, приводы скельператора и вентилятора, а решетная часть включает в себя раму, соединенный с рамой гибкими подвесками ярусный решетный стан, выполненный в виде разделенного на ярусы каркаса с размещенным в нем блоком решетных пакетов, каждый из которых состоит из решета, шариковой кассеты и поддона-течки, причем пакеты каждого яруса установлены на направляющих уголках без зазора между собой, а их решета находятся в одной плоскости, наклоненной в сторону движения обрабатываемого материала, а также дебалансный механизм привода решетного стана, отличающийся тем, что он дополнительно снабжен вторым блоком решетных пакетов, установленным в каркасе параллельно первому по горизонтали с зазором между ними, каждый ярус обоих блоков разделен с помощью вертикальных стоек на секции для размещения в них пакетов и дополнительно снабжен решетным пакетом, установленным со стороны загрузки решетной части и состоящим из решета с течкой, шариковой кассеты и скатного листа, расположенного в одной плоскости с решетами данного яруса без зазора с первым из них, а в зазоре между блоками установлены механизмы для размещения пакетов и фиксирования их в неподвижном положении в секциях ярусов решетного стана, при этом каждый из механизмов состоит из вертикальной тяги, выполненной в виде оси с резьбой, верхним своим концом свободно подвешенной на горизонтальном плече Г-образной качалки, шарнирно закрепленной в верхней части каркаса, и горизонтальной тяги, одним концом соединенной с вертикальным плечом качалки, а другим концом закрепленной на каркасе с возможностью ее продольного перемещения, вызывающего перемещение оси по вертикали, при этом оси механизмов снабжены на уровне всех ярусов коромыслами, плечи которых расположены в поперечном движению материала направлении, а на их концах вдоль плеч шарнирно закреплены направляющие уголки для размещения на них пакетов, опирающиеся своими свободными концами на эксцентриковые кулачки, закрепленные на стойках каркаса с внешних сторон блоков, в секциях каркаса над каждым пакетом закреплены упорные поверхности для поджатия к ним снизу пакетов, установленных на направляющих уголках механизмов, делитель потока обрабатываемого материала включает два прямоугольных лотка, жестко закрепленных на раме решетного стана под углом, обратным углу наклона решет, и имеющих косой срез их нижних кромок, заслонки, установленные в загрузочном канале под лотками и жестко закрепленные своими нижними кромками на горизонтальных осях, установленных на раме на расстоянии друг от друга в поперечном направлении с возможностью их поворота в вертикальной плоскости и фиксирования заслонок в положениях, обеспечивающих деление потока на части, одинаковые для всех ярусов обоих блоков, а также скатные поверхности, установленные между нижними кромками заслонок и приемными кромками решет дополнительных пакетов всех ярусов в обоих блоках.

2. Сепаратор по п.1, отличающийся тем, что оба блока пакетов выполнены четырехъярусными.

3. Сепаратор по п.1, отличающийся тем, что дебалансный механизм привода решетного стана установлен в зазоре между блоками по центру масс решетного стана.

4. Сепаратор по п.1, отличающийся тем, что горизонтальная тяга каждого механизма одним своим концом свободно входит в отверстие, выполненное на внешней стойке каркаса со стороны левого или правого блока.

5. Сепаратор по п.4, отличающийся тем, что конец горизонтальной тяги, входящий в отверстие на стойке каркаса, снабжен резьбовой нарезкой и гайкой, надетой на него с внешней стороны каркаса.

6. Сепаратор по п.1, отличающийся тем, что длина вертикальной тяги каждого механизма выполнена такой, что нижний ее конец находится в свободном положении внутри втулки, закрепленной в нижней части каркаса.

7. Сепаратор по п.1, отличающийся тем, что кулачок, на который опирается направляющий уголок механизма для размещения пакетов в каркасе, выполнен в виде круга со смещенным отверстием и лыской под ключ для поворота его в положение, обеспечивающее поджатие пакета к упорной поверхности и фиксацию его в неподвижном положении, и закреплен на внешней стойке каркаса посредством шпильки с резьбой, закрепленной на стойке, и гайки.

8. Сепаратор по п.1, отличающийся тем, что упорная поверхность выполнена в виде рамки, к которой поджимается пакет по всем четырем сторонам в нерабочих зонах его решета.

9. Сепаратор по п.1, отличающийся тем, что косой срез нижней кромки лотка направлен от внешней боковой его стороны к внутренней под углом не более 24° к вертикальной плоскости.

10. Сепаратор по п.1, отличающийся тем, что ширина загрузочного канала больше величины проекции нижней кромки лотка на горизонталь.

11. Сепаратор по п.1, отличающийся тем, что течка каждого дополнительного пакета выполнена двухскатной.