Способ изготовления эластичного формующего элемента

Иллюстрации

Показать всеСпособ по изобретению относится к области формования веществ в пластическом состоянии, а именно к технологии переработки полимерных материалов, и может найти применение при изготовлении изделий из полимерных композиционных материалов методом прессования. Технической задачей способа по изобретению является упрощение процесса формования и повышение качества изделий сложной конфигурации. Способ изготовления эластичного формующего элемента заключается в изготовлении пуансона с соответствующей формообразующей поверхностью, выполненной из материала с большим коэффициентом термического расширения, чем у матрицы. Затем изготавливают матрицу, в которой затем производят набор изделия из полимерных композиционных материалов, заливают в изделие компаунд, выполняющий роль пуансона, с заранее установленными щелеформообразующими вставками и полимеризуют его. После этого вынимают щелеобразующие вставки и производят формование детали методом автоклавного или вакуумного формования с удалением низкомолекулярных продуктов из пакета заготовки через образованные щелевые дренажные отверстия, которые на заданном этапе вследствие теплового расширения компаунда закрываются. Технический результат, который достигается при использовании способа по изобретению, обеспечивает упрощение процесса изготовления пресс-формы при изготовлении полимерных изделий, требующих удаления низкомолекулярных летучих продуктов на стадии формования и повышения качества изделий сложной конфигурации. 2 ил.

Реферат

Предлагаемое изобретение относится к области формования веществ в пластическом состоянии, а именно к технологии переработки полимерных материалов, и может найти применение при изготовлении изделий из полимерных композиционных материалов методом прессования.

Известно изобретение «Формующий элемент» по a.c. SU №1685732 Al, Кл. В29С 43/00, 43/12, в котором формующий элемент состоит из формообразующего корпуса из металла или полимерного материала с перфорацией, в отверстия которого установлены с зазором пробки, выполненные из материала с большим коэффициентом линейного расширения, чем у корпуса.

Недостатком известного технического решения является сложность изготовления и сборки формообразующего корпуса с пробковыми вставками, а также отсутствие расчетной части для изготовления величины отверстий и пробок.

Наиболее близким техническим решением, выбранным в качестве прототипа, является «Способ изготовления формующего элемента» по а.с. SU №1761525 А1, Кл. В29С 43/20, 43/12, включающий операции изготовления корпуса с соответствующей формообразующей поверхностью, перфорирования и установки в его отверстия пробок с большим коэффициентом термического расширения, чем у корпуса, с последующим изготовлением в них щелевых отверстий.

Недостатком известного технического решения является сложность изготовления формообразующего корпуса с пробковыми вставками и последующее изготовление в них щелевых отверстий, а также отсутствие расчетной части для изготовления величины отверстий пробок и щелей.

Технической задачей предлагаемого изобретения является устранение указанных недостатков, а именно упрощение процесса формования и повышение качества изделий сложной конфигурации. Для этого изготавливают матрицу (пресс-форму) и производят в ней набор изделия из полимерных композиционных материалов. Затем заливают в изделие компаунд типа «Виксинт К-68» с заранее установленными щелеформообразующими вставками, либо впоследствии высверливают отверстия. Формообразующий корпус-пуансон приобретает форму прессуемого изделия, а щелевые отверстия выполняют роль дренажных каналов, которые при нагревании закрываются.

При формовании детали в результате нагрева под вакуумом в формующей полости низкомолекулярные продукты, образующиеся при сушке и реакции отверждения связующего, удаляются из пакета заготовки через дренажные отверстия, в них же отжимается избыток связующего. С увеличением температуры нагрева, вследствие теплового расширения компаунда, дренажные отверстия закрываются, и начинается процесс формования детали.

Для нормальной работы формующего элемента необходимо подобрать суммарную поперечную площадь дренажных отверстий по формуле:

S=S1-S0-Sус,

где S1 - поперечная площадь формообразующей пресс-формы при температуре гелеобразования связующего рассчитывается по формуле:

S1=S0(l+αSΔT);

S0 - начальная поперечная площадь формообразующей пресс-формы,

αS - коэффициент теплового расширения по площади, принят как

αS=2α1,

α1 - коэффициент линейного теплового расширения,

ΔТ - разность начальной температуры и температуры гелеобразования связующего;

Syc - поперечная площадь предполагаемой усадки материала детали.

Сопоставительный анализ показывает, что появилась конкретная формула, которая позволяет рассчитывать поперечное сечение дренажных отверстий, построенная на введении коэффициента температурного расширения по площади, и упрощается процесс изготовления пресс-формы для деталей сложной формы.

Сущность изобретения поясняется нижеследующим описанием и чертежами где:

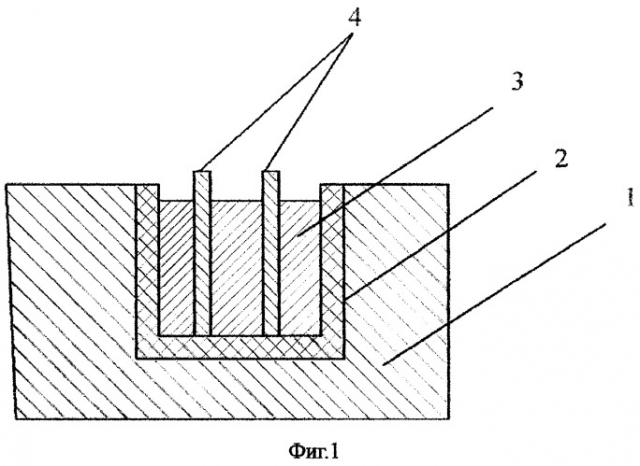

на фиг.1 изображен разрез пресс-формы;

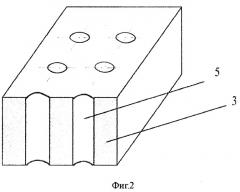

на фиг.2 изображены щелевые отверстия в пуансоне.

Матрица (формообразующая пресс-форма) 1, соответствующая по форме изготовляемому изделию, набранная из препрега деталь 2, пуансон (эластичный компаунд) 3, щелеобразующие вставки 4, щелевые дренажные отверстия 5.

Способ осуществляется следующим образом: изготавливают матрицу (формообразующую пресс-форму) 1, соответствующую по форме изготовляемому изделию. Далее производится набор детали 2 из материала типа «препрег клеевой КМКС». Внутреннюю полость детали заполняют компаундом типа «Виксинт К-68», выполняющим роль пуансона 3, и устанавливают щелеобразующие вставки 4, полимеризуют компаунд 4, после чего вынимают щелеобразующие вставки 4 и производят формование детали методом автоклавного или вакуумного формования с удалением низкомолекулярных продуктов из пакета заготовки через образованные щелевые дренажные отверстия 5, которые на заданном этапе вследствие теплового расширения компаунда закрываются.

Применение данного технического решения позволяет упростить процесс изготовления пресс-формы при изготовлении полимерных изделий, требующих удаления низкомолекулярных летучих продуктов на стадии формования и повысить качество изделия сложной конфигурации.

Предлагаемое изобретение применено на стадии изготовления шпангоутов, в результате чего достигнуты заданные толщины стенок за счет отвода связующего и летучих составляющих (газов).

Способ изготовления эластичного формующего элемента, заключающийся в изготовлении пуансона с соответствующей формообразующей поверхностью, изготовленной из материала с большим коэффициентом термического расширения, чем у матрицы, отличающийся тем, что изготавливают матрицу, в которой затем производят набор изделия из полимерных композиционных материалов, заливают в изделие компаунд, выполняющий роль пуансона, с заранее установленными щелеформообразующими вставками, полимеризуют его, после чего вынимают щелеобразующие вставки и производят формование детали методом автоклавного или вакуумного формования с удалением низкомолекулярных продуктов из пакета заготовки через образованные щелевые дренажные отверстия, которые на заданном этапе вследствие теплового расширения компаунда закрываются.