Способ изготовления заготовки из упаковочного ламината, а также изготовленные таким способом заготовка и упаковочный контейнер

Иллюстрации

Показать всеИзобретение относится к изготовлению заготовки из термоспаянного и сгибаемого упаковочного ламината для упаковочного контейнера, устойчивого к СВЧ-нагреву. Непрерывная лента (1) исходного ламината (10) продвигается в конверсионной линии для упаковочного ламината. Непрерывные заготовки для указанных упаковочных контейнеров ориентированы своим направлением верх-к-низу поперечно к направлению машинной обработки в конверсионной линии и поверхности раздела (51) верх-к-низу. Выполняют исходный ламинат (10) со сгибами и разрезами для заготовок (50a, 50b). Непрерывную полоску (2) из материала, который проводит тепло и электричество, наносят в направлении машинной обработки в области поверх указанной поверхности раздела (51) верх-к-верху/низу и совместно с этапом (a). Обеспечивают удлиненную индикацию (53) отверстия перед или после нанесения полоски (2). Индикация отверстия расположена в пределах области указанной полоски. В заготовке из термоспаянного и сгибаемого упаковочного ламината, рядом с верхним концом, так что покрывает индикацию отверстия, расположена непрерывная полоска из материала, который проводит тепло и электричество. Упаковочный контейнер образован складыванием, наполнен и герметизирован из заготовки (50a, 50b). Техническим результатом изобретения является повышение плотности, надежности и герметичности упаковки и обеспечение возможности нагрева в СВЧ-печи и термической обработки в автоклаве. 3 н. и 20 з.п. ф-лы, 8 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления заготовки из термоспаянного и сгибаемого ламината для упаковочного контейнера, устойчивого к СВЧ-нагреву, включающему этапы:

(а) непрерывного перемещения ленты из исходного ламината в конверсионной линии для преобразования его в упаковочный ламинат таким образом, чтобы непрерывные заготовки для указанных упаковочных контейнеров были ориентированы своим направлением верх-низ поперек направления машинной обработки на конверсионной линии и поверхности раздела верх-к-верху/низ,

(b) обеспечения указанного исходного ламината сгибами и разрезами для указанных заготовок из упаковочного ламината.

Настоящее изобретение также относится к полученной таким образом заготовке, а также к упаковочному контейнеру, который, возникая из такой заготовки, формируется, наполняется содержимым, запаивается и предпочтительно автоклавируется или в качестве альтернативы наполняется горячим содержимым.

Уровень техники, к которому относится изобретение

Упаковочный ламинат уже известен, например, из Международной заявки на патент WO97/02140. Известный упаковочный ламинат представляет собой жесткую, но складываемую основу или объемный слой из бумаги или картона и наружные, герметичные покрытия из влаго- и термостойкого термопластичного материала на обеих сторонах внутреннего слоя. Чтобы придать известному упаковочному ламинату свойство герметичности по отношению также и к газам, в частности к газообразному кислороду, упаковочный ламинат, кроме того, снабжен барьером для газа, например алюминиевой фольгой, расположенной между внутренним слоем и одним наружным покрытием.

Например, из ровносгибаемой трубчатой упаковочной заготовки изготавливаются автоклавируемые упаковочные контейнеры, в которых упаковочная заготовка сначала поднимается до открытого трубчатого упаковочного картона, у которого один его конец уплотняется образованием сгиба и герметизируются непрерывные складываемые концевые панели из упаковочного картона для формирования по существу плоского донного уплотнения. Упаковочный картон, снабженный дном, наполняется соответствующим содержимым, например продуктом питания, через его открытый конец, который после этого уплотняется образованием дополнительного сгиба, и уплотняются соответствующие концевые панели из упаковочного картона для образования по существу плоского верхнего уплотнения. Конечно, верхнее уплотнение упаковочного картона может быть вместо этого сформировано раньше, в этом случае его наполнение тогда производится через дно. Наполненный и герметизированный упаковочный картон обычно в виде параллелипипеда после этого готов для термообработки, чтобы придать упакованному продукту питания более длительное время хранения в закрытом упаковочном картоне, например время хранения по меньшей мере 6 месяцев, часто даже больше, например по меньшей мере 12 или 18 месяцев.

Термообработка упакованного продукта питания с намерением продлить его срок хранения может быть соответствующим образом осуществлена посредством этого способа и при условиях, более подробно описанных в Международной заявке на патент WO98/16431, которая приведена здесь в качестве ссылки. Упаковочный контейнер помещают в автоклав и нагревают в нем с помощью первой циркулирующей газообразной среды, например горячего водяного пара, до температуры, которая, как правило, находится в диапазоне между 70 и 130°С. После заданной выдержки при выбранной температуре подачу первой газообразной среды прекращают. Затем упаковочный контейнер охлаждается посредством второй циркулирующей газообразной среды, например холодного воздуха, и, наконец, посредством циркулирующей жидкой среды, например холодной воды. Охлажденный упаковочный контейнер после этого удаляют из автоклава для последующих транспортно-погрузочных операций.

Одним вариантом такого автоклавирования является так называемое горячее наполнение, которое, в частности, используется для кислых продуктов. В таком случае осуществляется стерильное наполнение продуктом по меньшей мере при 80°С, но ниже 100°С, после чего автоклавирование не требуется.

Так как, например, супы, соусы и другие готовые к употреблению продукты могут быть упакованы в такой упаковочный контейнер, имеется явная потребность в технологии, которая могла бы обеспечить нагревание содержимого в СВЧ-печи, когда оно все еще находится в открытом упаковочном контейнере. Проблемой в возможности достижения этого естественно является то, что барьерный слой из алюминия для газа препятствует прохождению СВЧ-излучения и поэтому упаковочный контейнер с таким газовым барьерным слоем не может использоваться для нагрева в СВЧ-печи. Допустим, что из уровня техники известно о возможности использовать другие газовые барьерные слои, например слои на основе полимеров, удовлетворяющие общим требованиям к свойствам барьеров. Однако главным недостатком таких газовых барьерных слоев на основе полимеров является то, что они не позволяют проводить термоспаивание посредством индукции, которое обеспечивается газовыми барьерными слоями из алюминия или из других электропроводных материалов. Индукционное термоспаивание хорошо проверено и хорошо функционирует, обеспечивая очень герметичные уплотнения. Очень хорошая адгезия, достигаемая в таких уплотнениях, кроме того, обеспечивает чрезвычайно хорошую открываемость для индикации отверстия, например, в виде перфорации для разрыва, т.е. без необходимости использования ножниц. Более того, слой алюминия является почти необходимым, если такие перфорации на готовом ламинате должны выполняться с использованием лазерных способов перфорации и только через часть его толщины, и в этом случае лазерный перфорирующий луч задерживается слоем алюминия, поэтому этот слой и слой или слои, размещенные внутри слоя алюминия, не перфорируются.

Подводя итог, было бы, таким образом, желательно все еще иметь возможность использовать алюминий, следовательно, это та потребность, которая противоречит необходимости использовать другие упаковочные материалы, устойчивые к СВЧ-нагреву. Кроме того, желательно с точки зрения охраны окружающей среды иметь возможность уменьшить использование алюминия в упаковочных материалах.

Уже известно из ЕР 0 378 880 В1 получение упаковочного ламината на основе бумаги с полосками алюминия, целью которых является возможность получения термоспаивания посредством индукции в его областях. Однако в указанном документе не сказано о том, будет ли количество алюминия достаточно малым для обеспечения СВЧ-нагрева ламината и позволит ли такой ламинат изготовить из него упаковочный контейнер, обеспечивающий обработку в автоклаве или горячее наполнение. Также документ не раскрывает, каким образом обеспечиваются вскрытие контейнера и индикация на упаковочном ламинате или упаковочных контейнерах, изготовленных из него. Кроме того, способ, который описан для нанесения алюминиевых полосок на ламинат, имеет много недостатков. Причиной этого является то, что этот способ является периодическим, в котором короткие полоски наносятся поперек ширины ленты из ламината с одинаковыми расстояниями между ними, которые соответствуют положениям, в которых позже будут изготавливаться поперечные уплотнения на той же линии в непрерывном процессе формирования-наполнения-уплотнения на основе ламината, который непрерывно формируется в виде трубы, наполняемой заданным содержимым, поперечно уплотняемой прямо с содержимым и затем нарезаемой в контейнеры в виде подушек, которые после этого складываются, например, в виде кирпичной кладки. По сути дела этот периодический способ сам по себе имеет недостатки в отношении, например, оборудования, регулирования и управления. Помимо этого, даже если алюминиевая полоска, как указано, покрыта полиэтиленом с обеих сторон, на краях полоски алюминий обнажается для продукта питания, который должен храниться в упаковочном контейнере, а это не допускается для продуктов питания.

Краткое описание изобретения

Одной задачей настоящего изобретения поэтому является устранение вышеуказанных недостатков и обеспечение способа изготовления заготовок из упаковочного ламината типа, описанного в качестве вступления для упаковочного контейнера, который может нагреваться со своим содержимым в СВЧ-печи и который может предпочтительно термически обрабатываться в автоклаве в связи с его наполнением или наполняться горячим продуктом.

Другой задачей настоящего изобретения является предложение способа изготовления такой заготовки из упаковочного ламината, который благодаря материалу, проводящему тепло и электричество, например алюминию, может поперечно уплотняться очень прочно, герметично и надежно. Более того, заготовка из упаковочного ламината должна быть обеспечена индикацией отверстия, например, в виде перфорации в области, где заготовка в ее верхней части должна быть уплотнена, причем эта индикация отверстия обеспечивает очень хорошую открываемость упаковочного контейнера, который изготовлен из заготовки.

Еще одной задачей настоящего изобретения является создание такой заготовки из упаковочного ламината и упаковочного контейнера, изготовленного из нее, которые позволяют проводить его нагревание в СВЧ-печи и предпочтительно также автоклавироание или горячее наполнение и которые обеспечивают чрезвычайно плотные, надежные и герметичные уплотнения и индикацию отверстия с очень хорошей открываемостью.

Эти и другие задачи и преимущества будут достигнуты в соответствии с настоящим изобретением, как это описано и определяется в приложенной формуле изобретения.

Таким образом, согласно настоящему изобретению предлагается способ, описанный во введении, изготовления заготовки из термоспаянного и сгибаемого упаковочного ламината для упаковочного контейнера, устойчивого к СВЧ-нагреву, при этом непрерывная полоска из материала, проводящего тепло и электричество, наносится в направлении машинной обработки на участок над указанной поверхностью раздела верх-к-верху/низ и совместно с этапом (а), в котором обеспечивается удлиненная индикация отверстия перед или после нанесения полоски так, что индикация отверстия расположена в области указанной полоски.

Термин «устойчивый к СВЧ-нагреву» означает, что упаковочный контейнер, после того как он был открыт, может нагреваться вместе с содержимым в СВЧ-печи без проблем, возникающих в результате экранирования или блокирования СВЧ-излучения или в результате искрения.

Тот факт, что полоска может обеспечиваться непрерывно на поступающей ленте из исходного ламината, дает основное преимущество при обработке. Это возможно благодаря ориентации заготовок, которые на этапе (а) являются таким образом все еще непрерывными по отношению одна к другой и расположены «поперечно» на ленте так, что верх заготовки встречается с верхом или низом другой заготовки в виде, как здесь названо, «поверхности раздела верх-к-верху/низ». Предпочтительно, заготовки расположены так, что они встречаются верх-к-верху в виде «поверхности раздела верх-к-верху». Это также означает, что полоска может иметь двойную ширину, в этом случае она нарезается до заданной ширины, когда ламинат разрезается на заготовки на этапе (b). Верх заготовки, обеспеченный полоской из материала, который проводит тепло и электричество, в дальнейшем при наполнении и уплотнении будет уплотняться индукцией для образования верхнего поперечного уплотнения, являющегося прочным, надежным и герметичным.

Кроме того, благодаря удлиненному устройству отверстия или индикации отверстия в области полоски в верхнем конце заготовки это устройство отверстия также легко изготавливать и обеспечивать его высокие свойства благодаря этой полоске, при этом большая часть, предпочтительно основная часть полоски и тем самым металлический материал, будет удален с упаковочного контейнера, когда он открывается для последующего помещения его в СВЧ-печь. В результате в упаковочном контейнере остается такая незначительная часть металлического материала, что это не предотвращает его нагревание в СВЧ-печи и не экранирует или блокирует СВЧ-излучение, при этом остается так много металлического материала, что искрение не происходит.

В соответствии с одним вариантом настоящего изобретения указанная полоска сформирована из металлической фольги, предпочтительно алюминиевой фольги и предпочтительно имеет толщину между 6 и 20 мкм. По меньшей мере она упрочняется соответствующим образом с одной своей стороны и предпочтительно с обеих сторон полимерным упрочняющим материалом, предпочтительно полипропиленом, полиамидом или полиэтилентерефталатом, однако соответственно с использованием клейкого пластика, расположенного между металлической фольгой и полимерным упрочняющим материалом. Полоска может, например, иметь ширину между 20 и 50 мм и она наносится так, что в области этой полоски также обеспечивается верхний ребристый сгиб, полученный на этапе (b), как более подробно будет описано и объяснено при описании сопроводительных чертежей. В таком случае следует отметить, что ширина полоски будет зависеть от размера упаковочного контейнера, который должен быть сформирован из заготовки. Такой размер упаковки может быть любым от, например, 100, 125 или 200 мл до 1000, 1500 или 2000 мл, даже если он будет вообще несовместим с СВЧ-нагревом упаковочных контейнеров, которые для этого должны быть не более 400 мл.

Следует понимать, что ширина полоски будет составлять половину ширины, описанной выше, когда лента нарезается на заготовки при поверхности раздела верх-к-верху. Если с другой стороны, это - поверхность раздела верх-к-низу, полоска может быть расположена так, что ее основная часть будет размещена в пределах верхнего края заготовки, верх которой обращен в сторону поверхности раздела.

В соответствии с другим вариантом изобретения указанная индикация отверстия обеспечивается перфорацией, предпочтительно посредством лазерной технологии перфорации или посредством механической технологии перфорации. Если используется лазерная технология перфорации, то особо предпочтительно выполнять ее после нанесения полоски, в этом случае полоска функционирует как средство задержки лазерных лучей так, что перфорация только частично проходит через ламинат. Предпочтительно, чтобы указанное обеспечение индикации отверстия влекло за собой обеспечение предпочтительно непрерывной индикации отверстия на той и другой стороне поверхности раздела верх-к-верху, в этом случае каждая индикация отверстия предпочтительно расположена более удаленно от указанной поверхности раздела верх-к-верху, чем от одного продольного края полоски, причем этот продольный край расположен на той же стороне поверхности раздела верх-к-верху, как и упомянутая индикация отверстия. С другой стороны, если дело касается поверхности раздела верх-к-низу, то естественно будет обеспечена индикация отверстия так, как это только что было описано, лишь в верхнем конце той заготовки, верх которой обращен к поверхности раздела верх-к-низу. Когда ламинат нарезается на заготовки, в верхнем конце каждой заготовки остается индикация отверстия в верхнем конце каждой заготовки в пределах области полоски. Посредством размещения устройства отверстия обеспечивается удаление достаточного количества материала полоска/металл при вскрытии упаковочного контейнера таким образом, чтобы не было проблем с СВЧ-нагревом.

Могут быть предусмотрены различные способы нанесения указанной полоски на указанный исходный ламинат. В одном первом варианте осуществления настоящего изобретения это может быть осуществлено тем, что указанный упрочняющий материал (если такой присутствует) ориентируется непосредственно на исходном ламинате и нагревается, когда полоска и исходный ламинат прижимаются один к другому, например, посредством их обжима между валиками. Нагревание, например, может быть осуществлено, например, посредством индукции, горячего воздуха, газового пламени, ультразвука и т.д.

Во втором варианте осуществления настоящего изобретения указанная полоска может быть нанесена на исходный ламинат, при котором полимерный ламинатный материал экструдируется как первый удлиненный слой между указанной полоской и указанным исходным ламинатом при прижимании полоски и исходного материала друг к другу, например, посредством их обжима между валиками. Такой полимерный ламинатный материал состоит предпочтительно из полиолефина, например полипропилена, и может в одном предпочтительном варианте состоять из горячего расплавленного клея. В этом контексте понятно, что горячий расплавленный клей «экструдируется», даже если он подается насосом в сопло, а не как-то иначе подводится к соплу посредством шнека.

В соответствии с еще одним вариантом настоящего изобретения вся поверхность полоски и ее нижний продольный край, т.е. тот продольный край, который простирается на некоторое расстояние на заготовке, покрыты полимерным материалом, таким как полипропилен, полиамид или наиболее предпочтительно горячий расплавленный клей. Такой полимерный покрывающий материал будет функционировать как термоспаянный слой, когда верх уплотняется в области полоски, а ее нижний продольный край имеет покрытие, и металлическая фольга не будет входить в контакт с содержимым упаковочного контейнера, образованного из заготовки и наполненного, например, продуктом питания. Это нанесение покрывающего материала также может быть осуществлено различным образом. В соответствии с первым вариантом осуществления изобретения полоска покрывается после ее нанесения на ламинат или в связи с этим вторым удлиненным слоем из полимерного покрывающего материала, при этом указанный покрывающий материал предпочтительно наносится так, чтобы он также покрывал продольные края полоски. В таком случае полимерный ламинатный материал может экструдироваться в качестве этого второго удлиненного слоя выше указанной полоски и прочно вдавливаться в свое положение, например, обжимом между валиками. В соответствии со вторым вариантом осуществления изобретения он обеспечивается выше указанного полимерного упрочняющего материала по меньшей мере на одной стороне полоски, поэтому он располагается поверх продольных краев полоски, при этом полоска наносится на указанный исходный ламинат так, что этот полимерный упрочняющий материал размещается на противоположной стороне металлической фольги по отношению к исходному ламинату, и так, что этот полимерный упрочняющий материал покрывает продольный край полоски.

Уплотняющая область для нижнего поперечного уплотнения в варианте, где предусмотрена первая упомянутая полоска поверх поверхности раздела верх-к-верху, может, например, быть выполнена, когда та вторая непрерывная полоска из материала, который проводит тепло и электричество, наносится в направлении машинной обработки, во второй области в нижнем конце заготовок, причем эта вторая полоска предпочтительно является более узкой, чем первая указанная полоска, например около 5-10 мм (на заготовку). Другие варианты для этой второй полоски могут быть такими, которые применимы из описанных выше для первой упомянутой полоски для верхнего уплотнения. Однако также предусмотрено выполнение нижнего уплотнения совершенно другим способом, например ультразвуком, импульсным нагревом, горячим воздухом и т.д.

Исходный ламинат, который согласно изобретению обеспечен полоской из материала, проводящего тепло и электричество, может иметь структуру, которая способна меняться в широких пределах. Однако основная концепция может, как говорят, заключаться в том, что исходный ламинат, рассматриваемый с заданной внешней стороны и в глубину, обеспеченный полоской, включает в себя герметичный для жидкости уплотняющий слой, внутренний или объемный слой предпочтительно из бумаги или картона, газовый барьерный слой и непроницаемый для жидкости покрывающий слой, а также возможные промежуточные связующие слои. Одно преимущество, полученное от настоящего изобретения, заключается в том, что не проницаемый для жидкости покрывающий слой на внутренней стороне ламината может быть выполнен тоньше, чем в других случаях, так как его не нужно приспосабливать для поперечных уплотнений, но только для менее ответственных продольных уплотнений.

В соответствии с последним вариантом способа согласно настоящему изобретению указанная заготовка из упаковочного ламината формируется складыванием после этапа (b) в упаковочный контейнер, который наполняется продуктом питания, герметизируется и автоклавируется. В таком случае поперечные уплотнения предпочтительно выполняются индукционным нагревом. Там, где это применимо, от автоклавирования можно отказаться или заменить его горячим наполнением.

Настоящее изобретение также относится к заготовке из термоспаянного и сгибаемого упаковочного ламината для упаковочного контейнера, устойчивого к СВЧ-нагреву, причем заготовка из упаковочного ламината имеет верхний конец, выполненный с удлиненной индикацией отверстия, при этом непрерывная полоска из материала, который проводит тепло и электричество, предусмотрена на одной стороне упаковочного ламината и на соседнем указанном верхнем конце так, что она покрывает указанную индикацию отверстия.

Кроме того, настоящее изобретение относится к упаковочному контейнеру, устойчивому к СВЧ-нагреву и предпочтительно автоклавированию или горячему наполнению и который формируется из такой заготовки складыванием, наполнением и герметизацией.

Краткое описание чертежей

Настоящее изобретение будет более подробно описано ниже со ссылкой на один предпочтительный вариант осуществления и со ссылкой на сопроводительные чертежи, на которых:

Фиг.1 представляет собой часть ленты непрерывных заготовок из упаковочного ламината, показанную схематично, согласно настоящему изобретению, включая нанесенные полоски, расположенные, как можно видеть, поперек ленты;

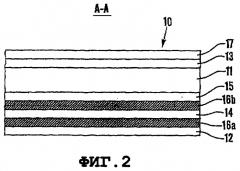

Фиг.2 представляет собой поперечное сечение по линии А-А ленты на Фиг.1, показанное схематично, в положении без полоски;

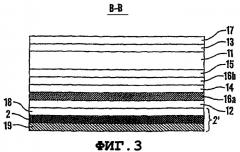

Фиг.3 представляет собой поперечное сечение по линии В-В ленты на Фиг.1, показанное схематично в положении с полоской;

Фиг.4 представляет собой поперечное сечение полоски из материала, который проводит тепло и электричество, с упрочняющим материалом на обеих ее сторонах;

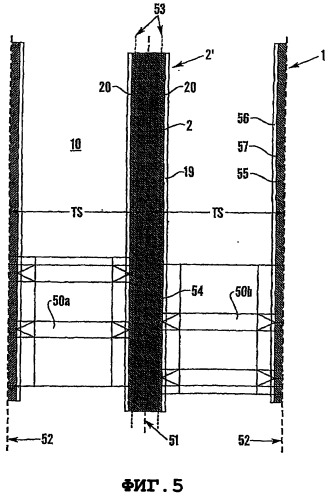

Фиг.5 представляет собой ленту непрерывных заготовок из упаковочного ламината согласно изобретению, включая нанесенные полоски, как она видна сверху;

Фиг.6 представляет собой один предпочтительный процесс нанесения полоски на ленту, показанный схематично, как он виден сбоку;

Фиг.7 представляет собой процесс на Фиг.6, как он виден сверху; и

Фиг.8 представляет собой поперечное сечение, показанное схематично, материала, полученного по процессу, показанному на Фиг.6 и 7.

Подробное описание сопроводительных чертежей и предпочтительных вариантов осуществления изобретения

Следует отметить, что настоящее изобретение не ограничено конкретными предпочтительными вариантами осуществления, которые показаны на фигурах, и многочисленные изменения и модификации очевидны для специалистов в данной области техники после прочтения описания, не отступая от концепции изобретения, как она определена в приложенной формуле изобретения.

Таким образом, на Фиг.1 показана часть ленты 1 непрерывных заготовок из упаковочного ламината согласно изобретению, включая нанесенные герметизированные полоски 2', расположенные, как можно видеть, поперек ленты.

На Фиг.2 показано, что исходный ламинат, обозначенный общей ссылочной позицией 10, имеет внутренний или объемный слой 11 и наружные, герметичные и термоспаянные покрытия 12 и 13 на обеих сторонах внутреннего слоя 11. Исходный ламинат 10 также имеет газовый барьер 14 между внутренним слоем 11 и одним герметичным покрытием 12 и, более того, дополнительный, герметичный промежуточный слой 15 может быть расположен между внутренним слоем 11 и газовым барьером 14.

Связующие слои 16а, 16b из подходящего клея могут быть предусмотрены на необходимых участках между только что описанными слоями. На Фиг.2 показан один из таких связующих слоев 16а между герметичным покрытием 12 и газовым барьером 14, а также один связующий слой 16b между газовым барьером 14 и дополнительным герметичным промежуточным слоем 15.

Внешнее герметичное покрытие 13 на другой стороне внутреннего слоя 11 может являться декоративным украшением из подходящей краски для печати, которое в свою очередь защищено прозрачным слоем 17, нанесенным на упомянутый декоративный украшающий рисунок и состоящим из подходящего лака или другого агента, защищающего декоративный украшающий рисунок от внешнего воздействия. Также понятно, что декоративный украшающий рисунок и защитный лак могут быть нанесены только после того, как были нанесены полоски 2.

Внутренний слой 11 может состоять из любого подходящего жесткого, но сгибаемого материала, но предпочтительно он состоит из бумаги или картона общепринятого упаковочного качества.

Наружное герметичное покрытие 13 может быть выполнено из пластмассы, выбранной из группы, по существу включающей в себя полиэтилен (ПЭ), полипропилен (ПП) и полиэфир (ПЭР) любого качества или их смесей. Толщина или количество наружного герметичного покрытия 13 может меняться, но вообще она составляет величину порядка между 25 до 45 г/м2.

Соответственно герметичное покрытие 12 может состоять из пластмассы, которая выбирается из группы, по существу включающей в себя полиэтилен (ПЭ), полипропилен (ПП), полиэфир (ПЭР) любого качества и их сополимеры. Толщина или количество пластмассового покрытия 12 может изменяться, но вообще оно составляет величину порядка от 25 до 35 г/м2.

Газовый барьерный слой 14 выполнен из материала, который не проводит тепло и электричество, например полиэтилентерефталата (ПЭТ), аморфного полиэтилентерефталата (АПЭТ), циклических олефиновых сополимеров (ЦОС), полиамида (ПА), аморфного полиамида (АПА), жидкокристаллических полимеров (ЖКП), сополимеров этиленвинилового спирта (СЭВС) и поливинилового спирта (ПВС), этилвинилового спирта. Возможно, эти материалы могут быть объединены со слоями SiOx или AlOx.

Подходящие клеи или связующие для связующего слоя/слоев 16а, 16b для использования в исходном ламинате 10 известны сами по себе в этой области техники, но особенно предпочтительным связующим согласно изобретению, является то, которое может быть получено у японской фирмы Mitsue под торговой маркой Admer (адгезионный пластик).

На Фиг.3 исходный ламинат 11, 12, 13, 14, 15, 16а, 16b, 17 является таким же, как и на Фиг.2, но герметизированная полоска 2' расположена на его внутренней стороне (см. Фиг.1). Герметизированная полоска 2' включает в себя собственно полоску 2, которая сформирована из фольгового материала, который проводит тепло и электричество, предпочтительно из металлической фольги и даже более предпочтительно из алюминиевой фольги. Полоска 2 была приклеена к герметичному покрытию 12 посредством слоя 18 из полимерного материала. Крайним, т.е. снаружи полоски, расположен слой 19 из полимерного термоспаянного материала.

На Фиг.4 показан один пример герметизированной полоски 2' в поперечном сечении. Здесь слои 18 и 19 были нанесены как упрочняющие слои на полоску 2 уже перед нанесением полоски на исходный ламинат. В показанном варианте осуществления оба слоя 18 и 19 простираются на короткое расстояние за пределы продольных краев 20 полоски 2, поэтому ее продольные края защищены от контакта с продуктом питания, которым должен наполняться упаковочный контейнер, изготовленный из заготовки с полоской. Снаружи продольных краев 20 полоски 2 слои 18 и 19 спаиваются один с другим. Однако также понятно, что только слой 19 простирается по существу за пределы продольных краев 20 полоски 2.

На Фиг.5 показана лента из непрерывных заготовок 50а, 50b согласно настоящему изобретению, состоящих из упаковочного ламината, включающего нанесенные полоски, видимые сверху. В целях иллюстрации в нижней части Фигуры видна лента после сгибания, в ее верхней части показана лента перед сгибанием. Пунктирная линия 51 показывает поверхность раздела верх-к-верху для заготовок 50, т.е. то, что заготовки 50а расположены одна за другой вдоль направления машинной обработки ленты 1 в этой поверхности раздела 51 верх-к-верху, причем вершины этих заготовок 50а находятся непосредственно рядом с вершинами заготовок 50b, которые также расположены одна за другой вдоль направления машинной обработки ленты 1. Таким образом, заготовки 50а и 50b ориентированы так, что их направление верх-к-низу поперечно по отношению к направлению машинной обработки в параллельных стопках, где заготовки встречаются верх-с-верхом в поверхности раздела 51. Соответствующим образом число стопок в ленте 1 одинаково делится на два и, если будет больше двух стопок, низы заготовок также встречаются низ-с-низом во второй поверхности раздела 52. Поверхности раздела 51 и 52 также образуют линии разреза, по которым непрерывные заготовки будут отрезаться одна от другой.

Поверхность раздела 51 верх-к-верху покрывается непрерывной полоской 2 согласно изобретению, причем полоска простирается поверх непрерывной индикации 53 отверстия, предпочтительно перфорации, на каждой стороне поверхности раздела 51 верх-к-верху. Понятно, что индикация 53 отверстия может обеспечиваться перед или после нанесения полоски на ленту 1. Полоска 2 также простирается поверх верхнего ребристого сгиба 54 в заготовках 50а, 50b. Эта полоска покрывается защитным слоем из полимерного материала 19, который простирается поверх продольных краев 20 полоски 2.

В показанном варианте осуществления во втором направлении машинной обработки в нижнем конце заготовок 50а и 50b расположена вторая непрерывная полоска 55 из материала, который проводит тепло и электричество. Вторая полоска 55 более узкая, чем первая упомянутая полоска 2. Вторая полоска 55 также покрыта защитным слоем из полимерного материала 56, который расположен поверх продольных краев 57 полоски 55.

Области полосок 2 и 55 будут образовывать уплотняющие области для поперечных спаев, когда заготовки 50а и 50b формируются, наполняются и уплотняются так, чтобы образовывались упаковочные контейнеры.

На Фиг.6 схематично показан один предпочтительный процесс нанесения полосок 2 на ленту 1, как он виден сбоку. Лента 1, состоящая из исходного ламината, перемещается к обжимному зазору между охлаждающим валиком 60 и прижимным валиком 61. Насос 62 для горячего расплавленного клея подает горячий расплавленный клей к первому соплу 63 для горячего расплавленного клея и ко второму соплу 64 для горячего расплавленного клея. Полоска 2 подается из магазинного стенда 65. Первое сопло 63 горячего расплавленного клея наносит полосу горячего расплавленного клея между лентой 1 и полоской 2, а второе сопло 64 горячего расплавленного клея наносит более широкую полосу горячего расплавленного клея на полоску 2 и на ее продольные края. Все это окончательно объединяется при последующем обжиме между валиками. Лента 1 с нанесенной полоской выходит из обжима и подается дальше к оборудованию 66 для сгибания и разрезания на отдельные заготовки. Понятно, что дополнительные этапы обработки могут происходить между обжимом и оборудованием для сгибания и разрезания, такие как создание индикации отверстия и/или печати декоративного рисунка и нанесение защитного лака, если эти дополнительные этапы не выполняются в другом положении. Однако предпочтительно, чтобы материал ленты с полосками не требовал свертывания перед его разрезанием на заготовки, так как полоски могут дать нежелательное накопление материала в соответствующих положениях на рулоне.

На Фиг.7 показан процесс в соответствии с Фиг.6, как он виден сверху. Здесь можно видеть, как три полоски 2 наносятся поперек ширины ленты.

На Фиг.8 схематично показано поперечное сечение материала ленты, полученного после проведения процессов на Фиг.6 и 7 и состоящего из исходного ламината, полосок 2 и полимерного материала 18,19, герметизирующего полоски 2.

Настоящее изобретение не ограничивается описанными вариантами осуществления, но может быть изменено, не отступая от объема приложенной формулы изобретения. В частности, следует отметить, что слоистая структура исходного ламината может быть изменена в широких пределах, что раскрыто в предшествующем описании, просто приводящем примеры возможных вариантов осуществления.

1. Способ изготовления заготовки (50a, 50b) из термоспаянного и складываемого упаковочного ламината для упаковочного контейнера, устойчивого к СВЧ нагреву, включающий этапы:(a) подачи непрерывной ленты (1) из исходного ламината (10) в конверсионной линии для упаковочного ламината так, что непрерывные заготовки для упаковочных контейнеров ориентируют своим направлением верх-к-низу поперек направления машинной обработки конверсионной линии и поверхности раздела (51) верх-к-верху/низу,(b) обеспечения исходного ламината (10) сгибанием и разрезанием на заготовки (50a, 50b) из упаковочного ламината,отличающийся тем, что непрерывную полоску (2) из материала, который проводит тепло и электричество, наносят в направлении машинной обработки на одну область поверх поверхности раздела (51) верх-к-верху/низу и совместно с этапом (а), при этом обеспечивают удлиненную индикацию (53) отверстия перед или после нанесения полоски (2) так, что индикация отверстия расположена в пределах области полоски.

2. Способ по п.1, отличающийся тем, что полоску (2) выполняют из металлической фольги, предпочтительно алюминиевой фольги, и предпочтительно имеет толщину между 6 и 20 мкм и предпочтительно упрочняют по меньшей мере с одной ее стороны полимерным упрочняющим материалом (18, 19).

3. Способ по п.1, отличающийся тем, что полоска (2) имеет ширину между 20 и 50 мм, причем она наносится так, что верхний, ребристый сгиб (54), который обеспечивают на этапе (b), расположен в пределах области полоски.

4. Способ по п.1, отличающийся тем, что индикацию (53) отверстия обеспечивают в виде перфорации, предпочтительно посредством технологии лазерной перфорации или посредством технологии механической перфорации.

5. Способ по п.1, отличающийся тем, что индикацию (53) отверстия обеспечивают более удаленно от поверхности раздела (51) верх-к-верху/низу, чем от продольного края (20) полоски (2), причем продольный край (20) расположен на той же стороне поверхности раздела верх-к-верху/низу, как и индикация отверстия.

6. Способ по п.2, отличающийся тем, что полоску (2) наносят на исходный ламинат (10), при этом полимерный упрочняющий материал (18) ориентируют непосредственно напротив исходного ламината и нагревают совместно с полоской и исходным ламинатом, когда их прижимают друг к другу.

7. Способ по п.1, отличающийся тем, что полоску (2) наносят на исходный ламинат (10), при этом полимерный ламинированный материал (18) экструдируют как первый продолговатый слой между полоской (2) и исходным ламинатом (10) совместно с полоской и исходным ламинатом, когда их прижимают друг к другу.

8. Способ по п.1, отличающийся тем, что полоску (2) после ее нанесения покрывают вторым продолговатым слоем (19) из полимерного покрывающего материала, причем покрывающий материал предпочтительно наносят так, что он также покрывает продольные края (20) полоски.

9. Способ по п.2, отличающийся тем, что полимерный упрочняющий материал (19), по меньшей мере на одной стороне полоски (2) проходит поверх продольных краев (20) полоски, при этом полоску наносят на исходный ламинат (10) так, что этот полимерный упрочняющий материал (19) располагается на противоположной стороне полоски по отношению к исходному ламинату и так, что этот полимерный упрочняющий материал покрывает продольные края (20) полоски.

10. Способ по п.1, отличающийся тем, что поверхность раздела (51) верх-к-верху/низу является поверхностью раздела верх-к-верху, вторую непрерывную полоску (55) из материала, который проводит тепло и электричество, наносят в направлении машинной обр