Устройство герметизации емкости с рабочим телом и способ его изготовления

Иллюстрации

Показать всеИзобретения относятся к средствам и методам изготовления емкостей с рабочими телами, преимущественно в составе систем терморегулирования космических аппаратов (тепловых труб, гидроаккумуляторов, жидкостных контуров с однофазным или двухфазным теплоносителем и т.п.). Устройство содержит капилляр-трубку (1) с внутренним диаметром, меньшим диаметра парового канала (2.1) тепловой трубы (2). С полостью этого канала (2.1) герметично соединен первый конец (1.1) капилляра (1). Выходное отверстие (1.2.1) второго конца (1.2) капилляра герметично заваривают или запаивают в конечной стадии изготовления устройства. На капилляре (1) до места его пережатия закрепляют тарель (1.4), к торцу которой приваривают колпак (1.5). Колпак имеет собственный капилляр (1.5.1) с герметично завариваемым отверстием (1.5.1.2) его концевой части (1.5.1.1). При изготовлении устройства выполняют проверку герметичности полости парового канала (2.1), заправку ее рабочим телом, пережатие капилляра, отрезку капилляра от его части, соединенной с заправочной системой, и заварку выходного отверстия (1.2.1). После присоединения колпака (1.5) к тарели (1.4) проверяют герметичность полости внутри колпака. Затем заправляют эту полость пробным газом и после пережатия капилляра (1.5.1) и заваривания его отверстия (1.5.1.2) проверяют отсутствие течи пробного газа. Техническим результатом изобретений является повышение надежности герметизации емкости (2) вследствие дополнительной герметизации заваренного конца капилляра (1) и, тем самым, повышение надежности ее работы в течение длительного срока эксплуатации в космосе. 2 н.п. ф-лы, 3 ил.

Реферат

Изобретение, созданное авторами в порядке выполнения служебного задания, относится к космической технике, в частности к устройствам герметизации емкостей с рабочими телами космических аппаратов (например, тепловых труб, гидроаккумуляторов (компенсаторов объема), жидкостных контуров с однофазным или двухфазным теплоносителем и т.п.) и способам их изготовления.

Известны устройства герметизации емкостей с рабочими телами и способы их изготовления космических аппаратов, например различных тепловых труб, согласно книгам:

- Технологические основы тепловых труб. Ивановский М.Н., Сорокин В.П., Чулков Б.А., Ягодкин И.В. - М.: Атомиздат, 1980, с. 66,67[1];

- Чи С. Тепловые трубы: Теория и практика. (Перевод с английского В.Я. Сидорова) - М.: Машиностроение, 1981, с.177, 178 [2].

Согласно вышеуказанным техническим решениям устройство герметизации представляет из себя капилляр-трубку с меньшим внутренним диаметром (например, 2 мм) по сравнению с характерным эквивалентным диаметром - внутренним диаметром парового канала тепловой трубы (например, 12 мм), первый конец которого герметично соединен с внутренней полостью тепловой трубы, а выходное отверстие второго конца его заварено (запаяно) после операций проверки герметичности внутренней полости тепловой трубы по утечке пробного газа, например гелия, и заправки ее рабочим телом - теплоносителем, пережатия, затем отрезки капилляра от его части, соединенной с заправочной системой.

Такие же устройство герметизации газовой полости (заправленной двухфазным рабочим телом и разделенной от жидкостной полости сильфоном) гидроаккумулятора (компенсатора объема) и способ изготовления предусмотрены в техническом решении согласно патентам Российской Федерации №№2191359 [3], 2209750 [4].

Анализ данных опыта изготовления и эксплуатации тепловых труб и гидроаккумуляторов показал, что наиболее ненадежным местом с точки зрения обеспечения высоконадежной герметичности с жесткой нормой (и, следовательно, обеспечения длительного ресурса, например 20 лет) полостей, заполненных рабочим телом, являются устройства герметизации, т.к. в процессе изготовления степень герметичности внутренних полостей вышеуказанных устройств объективно высокоточно и высоконадежно, и относительно просто, и быстро определяется до заправки их рабочим телом подачей, например гелия, (см. раздел 8-10 (с.151) и абзацы 1, 2, 3, 4 снизу на с.159 в книге: В.А.Ланис, Л.Е.Левина. Техника вакуумных испытаний. - М. - Л.: ГЭИ, 1963) во внутреннюю полость через вышеуказанный капилляр устройства герметизации, т.е. герметичность внутренних полостей определяется без учета герметичности собственно устройства герметизации: герметичность устройства герметизации по утечкам рабочего тела обеспечивается технологически заваркой концевого отверстия капилляра, продемонстрировав при этом герметичность по утечкам гелия таким же образом заваренного концевого отверстия макетного образца капилляра устройства герметизации, т.к. существующие методы контроля герметичности по утечке рабочего тела обладают низкой чувствительностью и невысокой надежностью.

Кроме того, в течение длительной эксплуатации в условиях космоса также наиболее критичным местом с точки зрения возможной потери герметичности емкости является заваренный конец устройства герметизации ее.

Таким образом, общим существенным недостатком известных устройств герметизации и способов их изготовления является недостаточно высокая надежность обеспечения при их использовании герметичности внутренних полостей устройств, заправленных рабочим телом, в условиях их длительной эксплуатации в космосе.

Анализ источников информации по патентной и научно-технической литературе показал, что наиболее близкими по технической сути прототипами предлагаемых технических решений являются устройство герметизации внутренней полости тепловой трубы, заправленной рабочим телом - рабочей жидкостью, и способ изготовления вышеназванного устройства согласно [1].

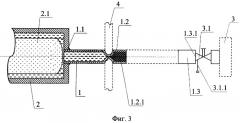

Известное устройство герметизации, например, тепловой трубы (после изготовления его), включает в себя следующие элементы (см. фиг.3):

- капилляр-трубку 1 с меньшим внутренним диаметром (например, 2 мм) по сравнению с диаметром парового канала 2.1 тепловой трубы 2 (например, 12 мм);

- первый конец 1.1 капилляра 1, герметично соединенный с внутренней (паровой) полостью 2.1 тепловой трубы 2;

- выходное отверстие 1.2.1 второго конца 1.2 капилляра 1, герметично заваренное (запаянное) в конце изготовления устройства герметизации.

Известный способ изготовления вышеописанного известного устройства герметизации включает в себя следующие операции (см. фиг.3):

- изготавливают (в т.ч. промывка, очистка, обезжиривание с последующей термовакуумной сушкой их) тепловую трубу 2 и капилляр-трубку 1 с длиной с запасом 1.3, достаточной для присоединения его с отсечным вентилем 3.1 заправочной системы 3;

- герметично присоединяют конец 1.1 капилляра 1 к тепловой трубе 2;

- конец 1.3.1 капилляра с запасом присоединяют к вентилю 3.1;

- закрывают вентиль 3.1 и проверяют герметичность внутренних полостей тепловой трубы 2 и капилляра 1 с запасом путем подачи пробного газа-гелия через штуцер 3.1.1 вентиля 3.1;

- если степень герметичности удовлетворяет высоким требованиям технической документации, гелий из вышеуказанных полостей удаляют и заглушают штуцер 3.1.1 вентиля 3.1;

- заправляют полость тепловой трубы 2 соответствующим количеством рабочего тела, например аммиаком, и закрывают вентиль 3.1;

- с помощью специального технологического устройства, например, с помощью струбцины 4 (прикрепив ее, например, на корпусе тепловой трубы), герметично пережимают капилляр 1 на расстоянии, например, 10-20 мм от торца тепловой трубы 2 и после этого отрезают капилляр 1 со стороны его части 1.3, соединенной через вентиль 3.1 с заправочной системой 3;

- отводят струбцину 4 от тепловой трубы 2 и капилляра 1, а затем отводят тепловую трубу 2 с капилляром 1 от заправочной системы 3;

- заполняют концевое отверстие 1.2.1 кусками проволоки из того же материала, из которого изготовлен капилляр 1, и заваривают указанное отверстие 1.2.1 аргонно-дуговой сваркой - герметичность указанного заваренного конца капилляра 1 при этом подтверждают, проверив герметичность по утечке рабочего тела и продемонстрировав герметичность по утечкам гелия таким же образом заваренного отверстия макетного образца капилляра устройства герметизации.

После этого устройство герметизации 1 тепловой трубы 2 считается изготовленным качественно и тепловая труба 2 допускается к дальнейшим испытаниям.

Как было указано выше, существенным недостатком таких известных конструкций и способа изготовления устройства герметизации, например тепловой трубы, является недостаточно высокая надежность обеспечения при их использовании герметичности внутренней полости тепловой трубы, заправленной рабочим телом - аммиаком, в условиях длительной эксплуатации в космосе, обусловленная тем, что герметичность заваренного конца устройства герметизации на этапе изготовления устанавливается недостаточно надежно; кроме того, заваренный конец устройства герметизации в течение длительного срока эксплуатации в космосе также обладает пониженной надежностью по сравнению со стенками из сплошного материала.

Целью предлагаемых авторами технических решений является устранение вышеуказанного существенного недостатка.

Поставленная цель достигается следующим.

1. В устройстве герметизации емкости с рабочим телом, выполненном в виде капилляра-трубки с меньшим внутренним диаметром по сравнению с характерным эквивалентным диаметром полости емкости, первый конец которого герметично соединен с внутренней полостью емкости, а выходное отверстие его, расположенное между местом пережатия капилляра и вторым концом его, заварено (запаяно), капилляр снаружи на участке, расположенном между первым концом капилляра и местом пережатия, снабжен тарелью, к торцу которой герметично присоединен торец колпака с герметично заваренным собственным капилляром.

2. В способе изготовления устройства по п.1, включающем операции проверки герметичности внутренней полости емкости, заправки ее рабочим телом, пережатия, затем отрезки капилляра от его части, соединенной с заправочной системой, заварки выходного отверстия, капилляр снаружи снабжают тарелью, к торцу которой герметично присоединяют торец колпака с собственным капилляром, проверяют герметичность внутренней полости, образованной вокруг пережатого участка и заваренного конца капилляра и имеющей минимально возможный объем, затем заправляют указанную полость пробным газом и после пережатия собственного капилляра вблизи его свободного конца и заваривания его «торцевого отверстия проверяют отсутствие течи пробного газа через него, что и является по мнению авторов существенными признаками предлагаемых авторами технических решений.

В результате анализа, проведенного авторами известной патентной и научно-технической литературы, предложенное сочетание существенных отличительных признаков заявляемых технических решений в известных источниках информации не обнаружено и, следовательно, известные технические решения не проявляют тех же свойств, что в заявляемых устройстве герметизации емкости с рабочим телом и способе его изготовления.

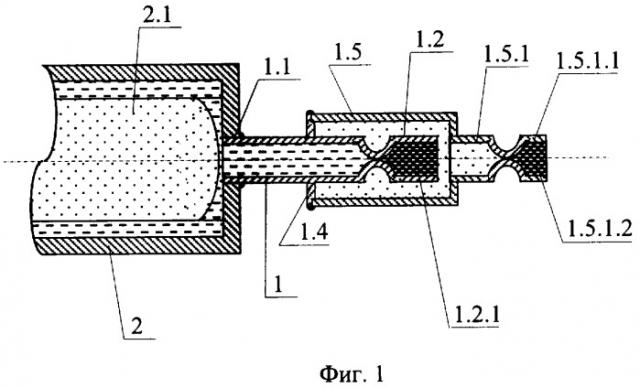

Предложенное устройство герметизации, например, тепловой трубы (после изготовления его), включает в себя следующие элементы (см. фиг.1):

- капилляр-трубку 1 с меньшим внутренним диаметром (например, 2 мм) по сравнению с диаметром парового канала 2.1 тепловой трубы 2 (например, 12 мм);

- первый конец 1.1 капилляра 1, герметично соединенный с внутренней (паровой) полостью 2.1 тепловой трубы 2;

- выходное отверстие 1.2.1 второго конца 1.2 капилляра 1, герметично заваренное (запаянное) в конце изготовления капилляра 1 устройства герметизации;

- тарель 1.4 капилляра 1 (тарель 1.4 - это плоский сплошной кольцевой пояс, расположенный вокруг наружной поверхности капилляра 1 и выполненный, например, за одно целое с ним), к торцу которой присоединен сваркой торец колпака 1.5, имеющего герметично заваренный собственный капилляр 1.5.1:1.5.1.1 - концевая часть собственного капилляра; 1.5.1.2 - заваренное торцевое отверстие собственного капилляра 1.5.1.

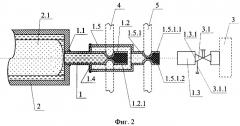

Предложенный способ изготовления вышеописанного предложенного устройства герметизации включает в себя следующие операции (см. фиг.2):

- изготавливают тепловую трубу 2 и капилляр-трубку 1 с длиной с запасом 1.3, достаточной для присоединения его с отсечным вентилем 3.1 заправочной системы 3;

- герметично присоединяют первый конец 1.1 капилляра 1 к тепловой трубе 2;

- конец 1.3.1 капилляра с запасом присоединяют к вентилю 3.1;

- закрывают вентиль 3.1 и проверяют герметичность внутренних полостей тепловой трубы 2 и капилляра 1 с запасом путем подачи пробного газа - гелия через штуцер 3.1.1 вентиля 3.1;

- если степень герметичности удовлетворяет высоким требованиям технической документации, гелий из вышеуказанных полостей удаляют и заглушают штуцер 3.1.1 вентиля 3.1;

- заправляют полость тепловой трубы 2 соответствующим количеством рабочего тела, например аммиаком, и закрывают вентиль 3.1;

- с помощью специального технологического устройства, например, с помощью струбцины 4, герметично пережимают капилляр 1 на расстоянии, например, 10 - 20 мм от торца тепловой трубы 2 и после этого отрезают капилляр 1 со стороны его части 1.3, соединенной через вентиль 3.1 с заправочной системой 3;

- отводят струбцину 4 от тепловой трубы 2 и капилляра 1, а затем отводят тепловую трубу 2 с капилляром 1 от заправочной системы 3;

- заполняют концевое отверстие 1.2.1 кусками проволоки из того же материала, из которого изготовлен капилляр 1, и заваривают указанное отверстие 1.2.1 аргонно-дуговой сваркой - герметичность указанного заваренного конца капилляра 1 при этом подтверждают, проверив герметичность по утечке рабочего тела и продемонстрировав герметичность по утечкам гелия таким же образом заваренного отверстия макетного образца капилляра устройства герметизации;

- присоединяют сваркой торец колпака 1.5 к торцу тарели 1.4;

- после присоединения колпака 1.5 к тарели 1.4, используя пробный газ - гелий, проверяют герметичность внутренней полости, образованной вокруг пережатого участка и заваренного конца капилляра 1 и имеющей минимально возможный объем (например, 0,1 - 0,2 см3), затем заправляют указанную полость пробным газом - гелием и после герметичного пережатия собственного капилляра 1.5.1 вблизи его свободного конца 1.5.1.1, отвода струбцины 5 и заваривания торцевого отверстия 1.5.1.2 собственного капилляра 1.5.1 проверяют отсутствие течи пробного газа - гелия через него;

- после этого, если на всех этапах изготовления тепловой трубы и устройства герметизации контролируемые параметры по герметичности соответствовали требуемым нормам, то считается, что тепловая труба совместно с устройством герметизации изготовлена высококачественно и допускается к дальнейшим испытаниям.

Как видно из вышеизложенного, согласно предложенным авторами техническим решениям обеспечивается высоконадежная герметизация емкости с рабочим телом в результате дополнительной герметизации заваренного конца капилляра устройства герметизации замкнутой герметичной полостью, имеющей собственный капилляр с герметично заваренным концом, что повысит надежность работы емкости с рабочим телом в течение длительного срока эксплуатации ее в космосе и, следовательно, предложенные авторами вышеуказанные технические решения устраняют существенный недостаток известных технических решений, т.е. тем самым достигается цель изобретения.

1. Устройство герметизации емкости с рабочим телом, содержащее капилляр-трубку с внутренним диаметром, меньшим по сравнению с характерным эквивалентным диаметром полости емкости, причем первый конец указанного капилляра герметично соединен с внутренней полостью емкости, а его выходное отверстие, расположенное между местом пережатия капилляра и вторым его концом, заварено или запаяно, отличающееся тем, что капилляр снаружи на участке, расположенном между первым концом капилляра и местом его пережатия, снабжен тарелью, к торцу которой герметично присоединен торец колпака с герметично заваренным собственным капилляром.

2. Способ изготовления устройства по п.1, включающий операции проверки герметичности внутренней полости емкости, заправки ее рабочим телом, пережатия, затем отрезки указанного капилляра от его части, соединенной с заправочной системой, заварки выходного отверстия, отличающийся тем, что капилляр снаружи снабжают тарелью, к торцу которой герметично присоединяют торец колпака с собственным капилляром, после чего проверяют герметичность внутренней полости, образованной вокруг пережатого участка и заваренного конца капилляра и имеющей минимально возможный объем, затем заправляют указанную полость пробным газом и после пережатия указанного собственного капилляра вблизи его свободного конца и заваривания его торцевого отверстия проверяют отсутствие течи пробного газа через него.