Способ получения цементной сырьевой смеси

Иллюстрации

Показать всеИзобретение относится к промышленности строительных материалов, к производству цементного клинкера с использованием обычных природных сырьевых материалов. Технический результат - увеличение реакционной способности сырьевой смеси. В способе получения цементной сырьевой смеси в виде шлама, содержащего карбонатный, глинистый компоненты, железосодержащую добавку и воду, включающем одновременное измельчение шлама в два потока с последующим смешением продуктов помола, в качестве железосодержащей добавки используют шлам-брикет АО «Новолипецкий металлургический комбинат», в потоке I осуществляют измельчение указанных компонентов, при следующем их соотношении (на сухое вещество), мас.%: глинистый компонент 42,56-64,38, карбонатный компонент 29,27-53,21, железосодержащая добавка 4,23-6,35, и соотношении глинистого компонента к карбонатному 0,8÷2,2, в потоке II - измельчение карбонатного компонента с водой и дополнительно регулирующей текучесть добавкой, при следующем соотношении компонентов (на сухое вещество), мас.%: карбонатный компонент 100, указанная регулирующая добавка 0,04-0,2 сверх 100%, а смешение осуществляют при следующем соотношении, мас.%: продукт помола I 31,5-47,25, продукт помола II 52,75-68,5. 5 табл.

Реферат

Изобретение относится к промышленности строительных материалов, к производству цементного клинкера с использованием обычных природных сырьевых материалов.

Известен способ получения цементной сырьевой смеси, при котором все три компонента сырьевой смеси (мел, глина и огарки) измельчаются совместно в присутствии воды - аналог [Зозуля, П.В. Проектирование цементных заводов / П.В.Зозуля, Ю.В.Никифоров. СПб.: Синтез, 1995, - 446 с, - с.91-92]. Недостатком этого способа является то, что при совместном помоле измельчение крупных кварцевых включений происходит в недостаточной степени и получается малореакционная сырьевая смесь.

Наиболее близким решением по технической сущности является способ (по прототипу), в котором помол осуществляется в два потока, в каждом из которых измельчались мел, глина и огарки в соотношении, мас.%, табл.1:

| Таблица 1 | |||

| Соотношение компонентов в шламе | |||

| Компоненты сырьевой смеси, мас.% | Низкотитровый шлам | Высокотитровый шлам | Исходный шлам |

| Мел | 77,2 | 77,8 | 77,5 |

| Глина | 19,6 | 20 | 19,8 |

| Огарки | 3,2 | 2,2 | 2,7 |

Т.е. получают в первом потоке низкотитровый (с низким содержанием карбонатного компонента), а во втором потоке высокотитровый (с высоким содержанием карбонатного компонента) шламы, после чего их смешивали в соотношении 56% и 44% соответственно [Текучева Е.В. Формирование и расчет состава сырьевой шихты для обеспечения минимальных энергозатрат при обжиге клинкера: автореф. дис. канд. техн. наук: 05.17.11: защищена 24.12.98 / Текучева Елена Васильевна; Москва. АО «НИИЦЕМЕНТ». - М., 1998, - 18 с.] - прототип.

Недостатками данного способа являются:

- низкая степень измельчения шлама и крупнокристаллического кварца в нем, вызванная высоким содержанием карбонатного компонента в получаемом низкотитровом шламе (соотношение снижено с 0,26 у обычного шлама до 0,25 у низкотитрового шлама), в результате чего в процессе измельчения шлама мел, как мягкий и пластичный материал, покрывает (замазывает) поверхность твердых зерен крупнокристаллического кварца, тем самым снижает эффективность измельчения и препятствует разрушению зерен кварца (истиранию, механической активации) (табл.1);

- пониженная реакционная способность сырьевой смеси.

Задачей предлагаемого изобретения является повышение степени измельчения сырьевых материалов с крупнокристаллическим кварцем за счет резкого снижения количества карбонатного компонента (отношение составляет 0,8÷2,2) в низкотитровом шламе, повышение реакционной способности сырьевой смеси.

Поставленная задача достигается тем, что в способе измельчения цементной сырьевой смеси в виде шлама, содержащего карбонатный и глинистый компоненты и железосодержащую добавку в виде шлам-брикета АО «Новолипецкий металлургический комбинат» и воду, процесс измельчения осуществляется в два потока, в первом потоке измельчают часть карбонатного компонента, при мас.% в сырьевой смеси (на сухое вещество):

| Глинистый компонент | 42,56÷64,38 |

| Карбонатный компонент | 29,27÷53,21 |

| Шлам-брикета АО «Новолипецкий | |

| металлургический комбинат» | 4,23÷6,35, |

в соотношении глинистого к карбонатному компоненту 0,8÷2,2, во втором потоке измельчают карбонатный компонент с водой и дополнительно регулирующей текучесть добавкой - лигносульфонатом техническим, при следующем соотношении компонентов (на сухое вещество), мас.%

| Карбонатный компонент | 100, |

| Лигносульфонат технический | 0,04…0,2% сверх 100%, |

после чего шламы, полученные в первом и втором потоках, смешивают соответственно в соотношениях: 31,5÷47,25% к 52,75÷68,5%.

Заявляемый способ отличается от прототипа, в котором помол осуществляется также в два потока, тем, что в глиномеловом шламе с железосодержащей добавкой в виде шлам-брикета АО «Новолипецкий металлургический комбинат» и водой отношение увеличено в 3-9 раз и доведено до 0,8÷2,2, а оставшаяся большая часть карбонатного компонента измельчается отдельным потоком совместно с лигносульфонатом техническим. Такое резкое снижение содержания мягкого карбонатного компонента в глиномеловом шламе способствует увеличению степени измельчения твердого алюмосиликатного компонента и крупнокристаллического кварца в сырьевой смеси и повышению реакционной способности.

Эти отличия позволяют сделать вывод о соответствии заявляемого технологического решения критерию «новизна».

Характеристика компонентов

1. В качестве карбонатного компонента использовали:

мел Стойленского горно-обогатитетьного комбината (СГОК).

ТУ 5743-010-00186826-99 (ТУ на качество основных видов сырьевых материалов для производства цемента). Химический состав мела (СГОК) приведен в табл.2.

2. В качестве глинистого компонента использовали:

глина Стойленского горно-обогатитетьного комбината (СГОК).

ТУ 5743-010-00186826-99 (ТУ на качество основных видов сырьевых материалов для производства цемента). Химический состав глины (СГОК) приведен в табл.2.

3. В качестве железосодержащей добавки использовали:

Шлам-брикет АО «Новолипецкий металлургический комбинат», ТУ 14-106-348-89. Химический состав шлам-брикета АО «Новолипецкий металлургический комбинат» приведен в табл.2.

4. В качестве регулирующей добавки использовали:

ЛСТ - лигносульфонат технический. ТУ 13-0281036-029-94. Однородная текучая жидкость темно-коричневого цвета плотностью 1230…1260 кг/м3. Полностью растворим в воде. Образуется из лигнина при сульфитной варке древесины с кислотой на натриевом или натрий-аммониевом основании в производстве целлюлозы. Относится к анионоактивным ПАВ.

Пример конкретного выполнения 1

Все помолы осуществляли в лаборатории при одинаковых условиях: в фарфоровой мельнице объемом 2 литра, масса мелющих тел(⌀ 8-20 мм) - 2,1 кг, влажность шлама - 40%, масса размалываемого материала - 400 г, время помола - 5 минут. В эксперименте использовались сырьевые материалы Старо-Оскольского цементного завода.

Чтобы устранить влияние размера кусков исходного материала на размалываемость, отбиралась фракция мела и глины между ситами №1,25 и №0,63.

Приготовление глиномелового шлама (поток I)

Взвесили 257,52 г (64,38%) глины, 117,08 г (29,27%) мела и 25,4 г (6,35%) шлам-брикета АО «Новолипецкий металлургический комбинат», затем всю эту смесь усредняли и довели до 40% влажности, получив тем самым сырьевой шлам, после чего он был загружен в фарфоровую мельницу объемом 2 литра (масса мелющих тел (⌀ 8-20 мм) 2,1 кг), где измельчался в течение 5 минут. Произведена выгрузка измельченного шлама из мельницы, над которым проведен ряд исследований по определению степени измельчения полученной сырьевой смеси (табл.4, смесь №1).

Приготовление мелового шлама (поток II)

Взвесили 400 г (100%) мела добавив необходимое количество воды совместно с лигносульфонатом техническим (использовали 22%-ный водный раствор) в количестве 0,035 г на сухой (0,04 мас.%) сверх массы мела, для получения мелового шлама с влажностью 40% (с учетом влажности лигносульфоната технического), при содержании лигносульфоната технического в меловом шламе свыше 0,2% (0,176 г на сухой лигносульфонат технический) от массы мелового шлама потока II ведет к перерасходу регулирующей текучесть добавки, что экономически невыгодно, а при содержании менее 0,04% (0,035 г на сухой лигносульфонат технический) в меловом шламе потока II теряется текучесть, что усложняет его транспортировку и смешивание с глиномеловым шламом потока I. После чего полученную смесь измельчали в лабораторной мельнице (объемом 2 литра, где масса мелющих тел (⌀ 8-20 мм) 2,1 кг) в течение 5 минут.

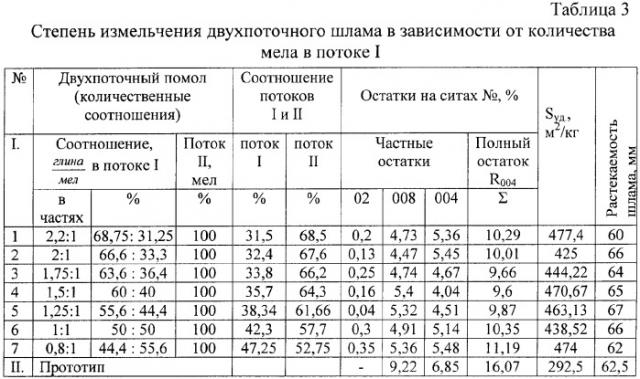

Затем полученные шламы потоков I и II смешивали в соотношении 31,5 с 68,5% соответственно. Тонкость помола определялась по остаткам на ситах 02, 008, 004 и по удельной поверхности. Полученные результаты представлены в табл.3, из которой следует, что при использовании двухпоточного помола шлама тонкость измельчения материалов значительно выше, чем у шлама по прототипу. Полный остаток на сите 004 двухпоточного шлама составил 10,29% против 16,07%) у шлама по прототипу. Удельная поверхность - 477,4 м2/кг у сырьевой смеси двухпоточного помола, что почти на 30% превышает значение удельной поверхности (292,5 м2/кг) шлама по прототипу.

Пример конкретного выполнения 2

Приготовление глиномелового шлама (поток I)

Смешали между собой 170,24 г (42,56%) глины, 212,84 г (53,21%) мела и шлам-брикета АО «Новолипецкий металлургический комбинат» 16,92 г (4,23%), затем добавили необходимое количество воды, чтобы смесь была с 40% влажностью. Полученную сырьевую смесь загрузили и измельчали в мельнице в течение 5 минут. Измельченный шлам пропустили через сита №02,008 и 004, полученные результаты приведены в табл.4, смесь №7.

Приготовление мелового шлама (поток II)

Данный шлам готовили по одному и тому же способу, что и в предыдущем примере.

Полученные шламы потоков I и II смешивали 47,25% и 52,75% соответственно.

Аналогичным образом готовили сырьевую смесь с другими соотношениями. Результаты представлены в табл.3.

Опытным путем были установлены максимально и минимально возможные соотношения в потоке I между глинистым и меловым компонентами, при которых возможно получать высокодисперсную сырьевую смесь, обладающую достаточно высокой реакционной способностью. Такие соотношения представлены в табл.4.

Для оценки эффективного использования заявляемого способа приготовления цементной сырьевой смеси был проведен ряд опытов, в процессе которых приготовлены смеси с различными соотношениями компонентов для оценки возможных граничных значений содержания компонентов. Данные приведены в табл.3, составы 1-7.

Исходя из представленных результатов в табл.3 можно проследить эффективность измельчения в предлагаемых пределах по сравнению с прототипом, так, например, полный остаток на сите 004 по всем заявляемым составам не превышает 11,19%, тогда как в прототипе составляет 16,07%, удельная поверхность не менее 425 м2/кг и 292,5 м2/кг соответственно.

Полученные сырьевые шламы составов №1, 4, 7 табл.3 использовали для приготовления таблеток и их дальнейшего обжига с целью сравнения реакционной способности двухпоточных способов получения шлама заявляемого и по прототипу (1100°С, 1200°С, 1300°С, 1400°С с выдержкой 15 минут). В полученных спеках было найдено количество СаОсв. этилоглицератным методом и по данным рентгенофазового анализа определена высота пика β-кварца (d=3,35 Å) табл.5.

Содержание СаОсв в спеках при температуре 1400°С составляет в двухпоточном (по прототипу) помоле 8,06%, а в предлагаемом двухпоточном 2,1% для состава №7, 1,42% для состава №4 и для состава №1 табл.3. - 1,6%.

При рассмотрении полученных данных можно сделать вывод о том, что целенаправленное изменение соотношения компонентов в потоках обеспечивает получение более дисперсного шлама по сравнению с прототипом: удельная поверхность - 474 м2/кг для состава №7, 477,4 м2/кг для состава №1 табл.3 и 292,5 м2/кг (прототип) и полный остаток на сите 004 -11,19% и 10,29% соответственно, 16,07% (прототип), что отразилось на количестве СаОсв. (табл.5). Это объясняется тем, что с увеличением дефектности кристаллов кварца при измельчении, активизируется их реакционная способность, следовательно, процесс усвоения извести проходит более эффективно.

Результаты обжига сырьевых смесей, представленные в табл.5, показывают, что полное усвоение β-кварца в сырьевой смеси двухпоточного помола произошло при 1100-1200°С, а в спеках сырьевой смеси по прототипу β-кварц усвоился полностью только при температуре 1400°С. Высота пика β-кварца при температуре 1100°С для двухпоточного (по прототипу) - 23 мм и для двухпоточного составов №1 и 7 (табл.3) - 24 и 22 мм (табл.5) соответственно, но с повышением температуры обжига смесей до 1200°С 15 мм и при 1300°С составляет 3 мм, при 1400°С не наблюдается (по прототипу). При 1200°С только в двухпоточном (состав №1) составляет - 4,3 мм, после чего при температурах 1300-1400°С нахождение β-кварца в спеках составов №1, 4 и 7 не выявлено. Известно, что скорость реакции зависит от площади взаимодействия частичек, что достигается аморфизацией зерен и их дисперсностью.

Для определения влияния количества карбонатного компонента в глиномеловом шламе потока I на степень его измельчения по принятой методике проведен ряд помолов шлама, содержащего глину, мел и шлам-брикет АО «Новолипецкий металлургический комбинат» в широком интервале соотношений . Результаты помолов приведены таблице 4, из которых следует, что глиномеловые шламы в пропорции 2,2:1 и 0,8:1, где полные остатки на сите 004-10,55% и 12,36%, соответственно, имеют самые высокие значения, минимальный остаток имеет шлам с соотношением 1,5:1-8,62%. Исходя из полученных результатов (табл.4) можно заключить, что при помоле глиномелового со шлам-брикетом АО «Новолипецкий металлургический комбинат» лучше всего измельчается сырьевая смесь в пропорции 1,5:1 (состав №4), но с изменением количества карбонатного компонента в глиномеловом потоке относительно пропорции в большую или меньшую сторону при помоле наблюдается понижение степени измельчения шлама (помолы №:1, 2, 3, 5, 6, 7). Это говорит о том, что характер измельчения, как показывают результаты, зависит от количественного соотношения компонентов.

Полученные экспериментальные данные свидетельствуют о том, что уменьшение количества мелового компонента в глиномеловом шламе при двухпоточном помоле способствует лучшему измельчению (истиранию) крупнокристаллического кварца и всей сырьевой смеси в целом. Наряду с диспергированием при механическом измельчении происходят значительные изменения кристаллической структуры поверхностных слоев частиц, вследствие чего материал получает высокоразвитую реакционную поверхность. С уменьшением размера частиц материалов возрастает свободная поверхность материала и соответственно увеличивается количество слабо связанных атомов в кристаллах, вследствие чего увеличивается поверхностная энергия зерен. На этот процесс влияет также результат разрыва химических связей между ионами кристалла и сохранение нейтрализованных валентностей. Возрастает количество дефектов в кристаллах, что приводит к аморфизации последних, и повышает реакционную способность измельчаемых компонентов.

В результате наше изобретение позволит значительно увеличить степень измельчения шлама, содержащего крупнокристаллический кварц, при этом остаток на сите 004 уменьшается с 9,6% до 16,07%, а удельная поверхность возрастает с 292,5 м2/кг до 477,4 м2/кг, а также повысить реакционную способность, так при двухпоточном помоле полное усвоение β-кварца происходит на 200°С ниже, чем при помоле по прототипу (1100°С и 1300°С соответственно), почти в 4 раза снижается количество свободной извести при 1400°С: 2,1% и 8,06% соответственно.

| Таблица 2 | |||||||||

| Химический состав исходных сырьевых материалов | |||||||||

| № п/п | Сырьевые материалы | Содержание оксидов, мас.% | |||||||

| SiO2 | Al2O3 | Fe2O3 | CaO | MgO | ППП | SO3 | K2O | ||

| 1 | Мел СГОКа | 1,68 | 0,28 | 0,15 | 54,84 | 0,12 | 42,80 | 0,07 | 0,06 |

| 2 | Глина СГОКа | 70,19 | 13,44 | 4,67 | 1,68 | 1,23 | 7,04 | 0,10 | 1,65 |

| 3 | Шлам-брикет АО «Новолипецкий мет. комбинат» | 3,76 | 0,68 | 80,60 | 12,70 | 1,17 | - | 0,85 | 0,24 |

| Таблица 4 | ||||||||||

| Размолоспособность глиномелового шлама потока I, при различных соотношениях глины и мела в присутствии шлам-брикета | ||||||||||

| № помола | Соотношения компонентов (Г:М) | Компоненты потока I,% | Остатки на ситах №, % | Sуд., м2/кг | Раст-сть шлама, мм | |||||

| Частные остатки | Полный остаток R004 | |||||||||

| Г | М | ШБ | 02 | 008 | 004 | ∑ | ||||

| 1 | 2,2:1 | 64,38 | 29,27 | 6,35 | 0,65 | 3,5 | 6,4 | 10,55 | 465,5 | 63 |

| 2 | 2: 1 | 62,53 | 31,27 | 6,2 | 0,41 | 2,77 | 6,65 | 9,83 | 302,4 | 70 |

| 3 | 1,75:1 | 59,87 | 34,21 | 5,92 | 0,77 | 3,68 | 4,24 | 8,7 | 367,5 | 67 |

| 4 | 1,5:1 | 56,64 | 37,76 | 5,6 | 0,47 | 5,64 | 2,51 | 8,62 | 450 | 71 |

| 5 | 1,25:1 | 52,66 | 42,12 | 5,22 | 0,1 | 5,4 | 3,9 | 9,4 | 431,2 | 72 |

| 6 | 1:1 | 47,64 | 47,64 | 4,73 | 0,8 | 4,4 | 5,5 | 10,7 | 377,5 | 68,5 |

| 7 | 0,8:1 | 42,56 | 53,21 | 4,23 | 0,75 | 5,45 | 6,16 | 12,36 | 464,2 | 66 |

| М - мел; Г - глина, ШБ - шлам-брикет АО «Новолипецкий металлургический комбинат». |

| Таблица 5 | |||||||||

| Влияние способа помола на обжигаемость сырьевых смесей | |||||||||

| Способ помола шлама | Степень измельчения шлама | СаОсв., %, при температурах, °С | Высота пика β-кварца, h(d=3,35Å), мм, при темп-х обжига, °С | ||||||

| Sуд., м2/кг | Полный остаток R004 | 1300 | 1400 | 1100 | 1200 | 1300 | |||

| Прототип | |||||||||

| М | Г | ШБ | 292,5 | 16,07 | 12,05 | 8,06 | 23 | 15 | 3 |

| 0,775 | 0,198 | 0,027 | |||||||

| Двухпоточный | |||||||||

| 1(Г:М)+II(М)+ЛСТ 0,8:1 | 474 | 11,19 | 7,4 | 2,1 | 22 | ||||

| 1(Г:М)+II(М)+ЛСТ 1,5:1 | 470,67 | 9,6 | 6,37 | 1,42 | 18 | ||||

| 1(Г:М)+II(М)+ЛСТ 2,2:1 | 477,4 | 10,29 | 8,1 | 1,6 | 24 | ||||

| I - первый поток (глиномеловой шлам со шлам-брикетом); М - мел;Г - глина; ШБ - шлам-брикет АО «Новолипецкий металлургический комбинат»; II - второй поток - меловой шлам + лигносульфонат технический (ЛСТ). |

Способ получения цементной сырьевой смеси в виде шлама, содержащего карбонатный, глинистый компоненты, железосодержащую добавку и воду, включающий одновременное измельчение шлама в два потока с последующим смешением продуктов помола, отличающийся тем, что в качестве железосодержащей добавки используют шлам-брикет АО «Новолипецкий металлургический комбинат», в потоке I осуществляют измельчение указанных компонентов при следующем их соотношении (на сухое вещество), мас.%:

| Глинистый компонент | 42,56-64,38 |

| Карбонатный компонент | 29,27-53,21 |

| Указанная железосодержащая добавка | 4,23-6,35 |

| Карбонатный компонент | 100 |

| Указанная регулирующая добавка | 0,04-0,2 сверх 100% |

| Продукт помола I | 31,5-47,25 |

| Продукт помола II | 52,75-68,5 |