Способ получения ароматического карбоната

Иллюстрации

Показать всеИзобретение относится к усовершенствованному способу получения ароматического карбоната, включающему стадии непрерывной подачи алифатического карбоната, представленного следующей общей формулой (1), в качестве сырья ароматического моногидроксисоединения, представленного следующей общей формулой (2), в качестве реагента и металлсодержащего катализатора на ступень выше куба первой многоступенчатой ректификационной колонны, с тем, чтобы провести реакцию; и непрерывного вывода из реакционной системы в газообразной форме низкокипящего компонента, содержащего побочно образующийся в реакции спирт, и непрерывного вывода из нижней части колонны в жидком виде ароматического карбоната, представленного следующей общей формулой (3), полученного из сырья и реагента и, необязательно, диарилкарбоната, представленного общей формулой (4), где R1 в общих формулах (1) и (2) представляет алифатическую группу, имеющую от 4 до 6 углеродных атомов, и Аr1 представляет ароматическую группу, имеющую от 5 до 30 углеродных атомов, где R2 и Аr2 в общей формуле (3) являются такими же, как и R1 и Аr1 в сырье и реагенте соответственно, в котором указанный металлсодержащий катализатор в указанной реакции растворен в жидкой фазе или присутствует в процессе указанной реакции в жидкой форме, и указанный металлсодержащий катализатор включает органический титанат, имеющий, по меньшей мере, одну связь Ti-O-Ti. Способ также необязательно может включать следующие стадии непрерывной подачи во вторую многоступенчатую ректификационную колонну реакционной жидкости, выведенной из нижней части первой многоступенчатой ректификационной колонны для осуществления реакции диспропорционирования в присутствии металлсодержащего катализатора, представляющего собой органический титанат, имеющий, по меньшей мере, одну связь Ti-O-Ti; непрерывного вывода в газообразной форме путем ректификации низкокипящего компонента, содержащего побочно образующийся в реакции алифатический карбонат; и непрерывного вывода из нижней части второй многоступенчатой ректификационной колонны в виде жидкости диарилкарбоната, представленного общей формулой (4). Способ позволяет получить целевой продукт с высоким выходом.

2 н. и 8 з.п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу непрерывного получения ароматических карбонатов. Более конкретно, настоящее изобретение относится к способу непрерывного получения ароматических карбонатов, содержащих алифатический-ароматический карбонат, диарилкарбонат или их смесь с высоким выходом путем взаимодействия алифатического карбоната с ароматическим гидроксисоединением.

Уровень техники

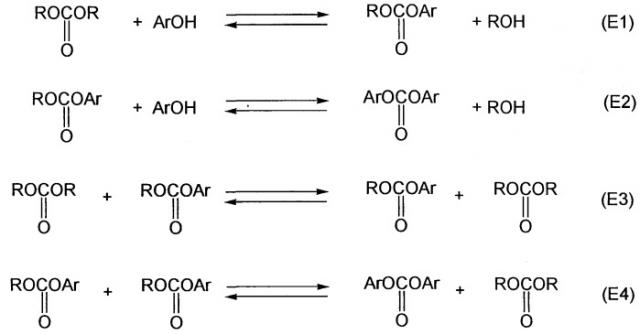

Ароматические карбонаты применяются, например, в качестве сырья для получения ароматических поликарбонатов без применения токсичного фосгена, которые в последнее время стали все больше и больше использоваться в качестве конструкционных пластиков. В качестве способов получения ароматических карбонатов известны способ переэтерификации алкилкарбоната и ароматического моногидроксисоединения, способ переэтерификации алкиларилкарбоната и ароматического моногидроксисоединения и способ переэтерификации двух молекул одного и того же алкиларилкарбоната, то есть диспропорционирования. Обычные взаимодействия, протекающие в процессах получения ароматического карбоната или смеси ароматических карбонатов между алкилкарбонатом и ароматическим моногидроксисоединением, представлены следующими уравнениями реакций (E1), (E2), (E3) и (E4):

(где R представляет алкильную группу, а Ar представляет ароматическую группу).

Уравнения реакции (E3) и (E4) описывают реакции переэтерификации между молекулами одинаковых соединений, причем уравнение реакции (E4) обычно также рассматривают как реакцию диспропорционирования).

Все вышеприведенные реакции (E1)-(E4) являются обратимыми. В частности для реакций (E1)-(E4) равновесие заметно смещено в сторону исходных реагентов и скорость реакции является низкой и, следовательно, низким является выход ароматического карбоната и поэтому возникает много проблем при его промышленном получении. Были сделаны различные предложения по решению вышеприведенных проблем, но большинство из них имеет отношение к разработке катализатора для повышения скорости реакции. Например, были предложены кислоты Льюиса, такие как галогениды переходных металлов, и соединения, образующие кислоты Льюиса (см., например, Патентный документ 1: Выложенная заявка на Японский патент № 51-105032, Патентный документ 2: Выложенная заявка на Японский патент № 56-123948, Патентный документ 3: Выложенная заявка на Японский патент № 56-123949), соединения олова, такие как оловоорганические алкоксиды и оловоорганические оксиды (см., например, Патентный документ 4: Выложенная заявка на Японский патент № 54-48733, Патентный документ 5: Выложенная заявка на Японский патент № 54-63023, Патентный документ 6: Выложенная заявка на Японский патент № 60-169444, Патентный документ 7: Выложенная заявка на Японский патент № 60-169445, Патентный документ 8: Выложенная заявка на Японский патент № 62-277645, Патентный документ 9: Выложенная заявка на Японский патент № 1-265063), соли и алкоксиды щелочных металлов и щелочно-земельных металлов (см., например, Патентный документ 10: Выложенная заявка на Японский патент № 56-25138), соединения свинца (см., например, Патентный документ 11: Выложенная заявка на Японский патент № 57-176932), комплексы металлов, таких как медь, железо и цирконий (см., например, Патентный документ 12: Выложенная заявка на Японский патент № 57-183745), эфиры титановой кислоты (см., например, Патентный документ 13: Выложенная заявка на Японский патент № 58-185536), смеси кислоты Льюиса и протонной кислоты (см., например, Патентный документ 14: Выложенная заявка на Японский патент № 60-173016), соединения Sc, Mo, Mn, Bi, Te или других подобных элементов (см., например, Патентный документ 15: Выложенная заявка на Японский патент № 1-265064), ацетат железа (см., например, Патентный документ 16: Выложенная заявка на Японский патент № 61-172852) и так далее. Однако основной причиной низкого выхода ароматического карбоната является не низкая скорость реакции, а в основном равновесие, заметно сдвинутое в сторону исходных реагентов, и, следовательно, нельзя утверждать, что увеличение скорости реакции путем разработки катализатора будет эффективным для повышения выхода ароматического карбоната.

Относительно реакции, представленной вышеприведенным уравнением (E1), известны способы, в которых побочно образующийся спирт удаляют из реакционной системы для того, чтобы сдвинуть равновесие в сторону продукта и тем самым создать благоприятные условия для протекания реакции. Например, известны периодические реакционные системы, использующие реактор, оборудованный ректификационной колонной (см., например, Патентный документ 2: Выложенная заявка на Японский патент № 56-123948, Патентный документ 6: Выложенная заявка на Японский патент № 60-169444, Патентный документ 7: Выложенная заявка на Японский патент № 60-169445, и Патентный документ 14: Выложенная заявка на Японский патент № 60-173016). Однако для того, чтобы сделать высоким выход ароматического карбоната, процесс должен проводиться в течение очень длительного периода времени и, кроме того, требуется большая установка по сравнению с производимым количеством требуемого продукта; по этим причинам такая периодическая реакционная система не применима в промышленности. Что касается других способов, в которых из реакционной системы удаляют побочно образующийся спирт, то был предложен, например, для реакции между диметилкарбонатом и фенолом способ, в котором побочно образующийся метанол отгоняют в виде азеотропа с веществом, образующим азеотроп (см., например, Патентный документ 17: Выложенная заявка на Японский патент № 54-48732 (соответствующий Патентному документу 18: Выложенная заявка на Патент ФРГ № 736063, и Патентному документу 19: Патент США 4252737), Патентному документу 20: Выложенная заявка на Японский патент № 61-291545), и способ, в котором побочно образующийся метанол удаляют абсорбцией на молекулярном сите, например Патентный документ 21: Выложенная заявка на Японский патент № 58-185536 (соответствующий Патентному документу 22: Патент США 410464)).

Известен также способ, в котором получают ароматические карбонаты с использованием многоступенчатой ректификационной колонны для того, чтобы увеличить эффективность удаления побочно образующегося спирта из реакционной системы. В этом способе диалкилкарбонат и ароматическое гидроксисоединение непрерывно подают в многоступенчатую ректификационную колонну и реакцию проводят непрерывно в ректификационной колонне при непрерывном выводе в результате ректификации низкокипящего компонента, содержащего побочно образующийся спирт, из верхней части колонны, и непрерывном выводе компонента, содержащего получаемые ароматические карбонаты, из нижней части колонны (см., например, Патентный документ 23: Выложенная заявка на Японский патент № 4-224547).

Что касается реакции диспропорционирования, то по представленному вышеприведенному уравнению (E4) известны способы, в которых побочно образующийся диалкилкарбонат удаляют из реакционной системы для того, чтобы сдвинуть равновесие в сторону продукта и тем самым улучшить проведение реакции. Примеры включают способ, в котором алкиларилкарбонат непрерывно подают в многоступенчатую ректификационную колонну, и реакцию проводят непрерывно в ректификационной колонне при непрерывном выводе в результате ректификации низкокипящего компонента, содержащего побочно образующийся диалкилкарбонат, из верхней части колонны и непрерывном выводе компонента, содержащего полученный диарилкарбонат, из нижней части колонны (см., например, Патентный документ 24: Выложенная заявка на Японский патент № 4-9358).

Реакции, представленные вышеприведенными уравнениями (E1)-(E4), обычно ускоряют путем использования катализатора. Катализатор может быть твердым или жидким и имеется информация о способах введения катализатора. Например, известные способы включают способ, в котором вводят тетраалкоксид титана, имеющий алкоксигруппы, соответствующие алкильным группам в диалкилкарбонате, используемом в качестве сырья, в результате чего предотвращается загрязнение побочно образующимся материалом, в результате побочно образующегося алкилового спирта из катализатора (см., например, Патентный документ 25: Выложенная заявка на Японский патент № 2000-72721), способ, в котором, несмотря на то, что известно о возможности катализатора осаждаться при продолжительной работе, непрерывно подают в реактор диалкилкарбонат, ароматическое гидроксисоединение и катализатор, и непрерывно выводят из ректификационной колонны, подсоединенной к реактору, побочно образующийся спирт, и выводят из реактора ароматический карбонат, содержащий алкиларилкарбонат, диарилкарбонат, или их смесь, тем самым предотвращая забивку ректификационной колонны (см., например, Патентный документ 26: Выложенная заявка на Японский патент № 6-157410), и способ, в котором предотвращается забивка колонны за счет разделения точек подачи катализатора от точки подачи диалкилкарбоната и ароматического гидроксисоединения (см., например, Патентный документ 27: Выложенная заявка на Японский патент № 2000-307400).

Катализатор, используемый в такой реакционной системе, обычно присутствует при реакционных условиях растворенным в реакционной жидкости и, кроме того, имеет более высокую температуру кипения, чем температура кипения ароматических карбонатов и, следовательно, для того, чтобы получить высокочистый ароматический карбонат из жидкости, получаемой в результате реакции, сначала удаляют из реакционной жидкости низкокипящий компонент и затем диарилкарбонат в высококипящем компоненте отделяют от катализатора, таким образом очищая диарилкарбонат. Известно, что в этом случае катализатор может быть извлечен в качестве высококипящего компонента и может быть рециркулирован или из него может быть удален дезактивированный компонент. Примером способа отделения катализатора является способ, описанный в Патентном документе 28 (Выложенная заявка на Японский патент № 9-169704). Кроме того, также известен способ, в котором отделение катализатора проводят путем использования катализатора с низкой температурой кипения, такого как алкиламин (см., например, Патентный документ 29: Выложенная заявка на Японский патент № 2003-238487).

Хотя и было проведено исследование вышеописанных способов получения ароматических карбонатов путем взаимодействия диалкилкарбоната и ароматического гидроксисоединения, в большинстве случаев (не только в вышеприведенных примерах) диалкилкарбонат или гидроксисоединение используют в избытке. Способ, в котором одно из этих соединений используют в избытке, и непрореагировавшее соединение извлекают и повторно используют, имеет очень низкую эффективность использования энергии. Кроме того, в дополнение к неблагоприятному равновесию, в большинстве широко известных способов получения, описанных выше, в качестве диалкилкарбоната используют диметилкарбонат. Диметилкарбонат имеет низкую температуру кипения порядка 90°C и, кроме того, образует азеотроп с побочно образующимся в реакции метанолом. Азеотроп имеет более низкую температуру кипения, чем диметилкарбонат, и, следовательно, при удалении побочно образующегося метанола из системы диметилкарбонат также одновременно удаляется. Таким образом, для увеличения степени превращения реакции необходимо было бы подавать диметилкарбонат в количестве в несколько раз больше, чем расходуется по реакции, и, поэтому эффективность использования энергии была бы очень низкой.

Известны также способы, в которых избыточно потребляемую энергию извлекают и повторно используют. Например, известен способ, в котором образующийся в реакторе пар опять косвенно контактирует с реакционной жидкостью с целью нагрева реакционной жидкости, в результате чего повышается эффективность использования энергии (см., например, Патентный документ 30: Выложенная заявка на Японский патент № 2004-75577). Однако, так как в качестве диалкилкарбоната используется диметилкарбонат, возникает описанная выше проблема удаления из системы побочно образующегося в реакции метанола, одновременно из системы может быть удален диметилкарбонат.

Также известен способ, в котором используют диалкилкарбонат, который не образует азеотропа с побочно образующимся в реакции спиртом (см., например, Патентный документ 31: Выложенная заявка на Японский патент № 10-152455). В этом способе имеется соответствующая разница в температуре кипения между побочно образующимся в реакции спиртом и диалкилкарбонатом и, следовательно, легко отделять только спирт. Однако, так как используется периодическая система, требуется большая установка по сравнению с производимым количеством требуемого продукта и, следовательно, способ не подходит для применения в промышленности. Более того, также известен способ, в котором используется многоступенчатая ректификационная колонна, и диалкилкарбонат, который не образует азеотроп с побочно образующимся в реакции спиртом (см., например, Патентный документ 27: Выложенная заявка на Японский патент № 2000-307400). В этом способе при условии избытка ароматического гидроксисоединения катализатор подают только в куб колонны и, следовательно, реакция протекает только в кубе колонны и, следовательно, решается проблема отложения компонента из производных катализатора на конструкциях в ректификационной колонне; однако, так как реакция протекает только в кубе колонны, многоступенчатая ректификационная колонна обеспечивает только осуществление разделения путем ректификации на соединения с различными давлениями пара (диалкилкарбонат, фенол, побочно образующийся в реакции спирт, и так далее.), и должен быть использован большой избыток ароматического гидроксисоединения, так чтобы мольное отношение сырья (то есть алифатического карбоната) к реагенту (то есть ароматическому гидроксисоединению) составляло 0,01 для сдвига равновесия в направлении продукта только в кубе колонны и поэтому получаемый выход ароматического карбоната является низким в расчете и на сырье (алифатический карбонат) и на реагент (ароматическое гидроксисоединение).

В вышеприведенных широко известных способах возникают проблемы по поводу того, использовать ли в избытке или диалкилкарбонат, или ароматическое гидроксисоединение, и, кроме того, существует проблема невозможности получения с высоким выходом ароматического карбоната (карбонатов), включающего алкиларилкарбонат, диарилкарбонат или их смесь.

Описание изобретения

Целью настоящего изобретения является разработка способа получения ароматических карбонатов с высоким выходом, в котором, в случае осуществления получения ароматического карбоната в результате взаимодействия алифатического карбоната и ароматического моногидроксисоединения и удаления из реакционной системы побочно образующегося спирта, отсутствуют вышеописанные недостатки, не используется избыток алифатического карбоната или ароматического моногидроксисоединения и не потребляется избыточная энергии.

Авторы настоящего изобретения провели тщательные исследования для достижения вышеуказанной цели и в результате создали настоящее изобретение после открытия того, что в случае осуществления получения ароматического карбоната путем взаимодействия алифатического карбоната и ароматического моногидроксисоединения и удаления из реакционной системы побочно образующегося спирта, вышеуказанная цель может быть достигнута путем взаимодействия точно указанного алифатического карбоната и точно указанного ароматического моногидроксисоединения. Согласно настоящему изобретению ароматический карбонат может быть получен с более высоким выходом, чем в широко известном способе получения ароматического карбоната, без использования избытка сырья и без расходования лишней энергии.

А именно, настоящее изобретение предлагает:

[1] способ получения ароматического карбоната, включающий стадии:

непрерывной подачи алифатического карбоната, представленного следующей общей формулой (1), в качестве сырья, ароматического моногидроксисоединения, представленного следующей общей формулой (2), в качестве реагента, и металлсодержащего катализатора на ступень выше куба первой многоступенчатой ректификационной колонны с тем, чтобы провести реакцию; и

непрерывного вывода из реакционной системы в газообразной форме низкокипящего компонента, содержащего побочно образующийся в реакции спирт, и непрерывного вывода из нижней части колонны в жидком виде ароматического карбоната, представленного следующей общей формулой (3), полученного из сырья и реагента,

где R1 в общих формулах (1) и (2) представляет алифатическую группу, имеющую от 4 до 6 углеродных атомов, и Ar1 представляет ароматическую группу, имеющую от 5 до 30 углеродных атомов,

где R2 и Ar2 в общей формуле (3) являются такими же, как и R1 и Ar1 в сырье и реагенте соответственно,

где указанный металлсодержащий катализатор в указанной реакции растворен в жидкой фазе или присутствует в процессе указанной реакции в жидком виде, и указанный металлсодержащий катализатор включает органический титанат, имеющий, по меньшей мере, одну связь Ti-O-Ti,

[2] способ по пункту [1], в котором указанный ароматический карбонат может включать диарилкарбонат, представленный следующей общей формулой (4):

где R2 и Ar2 в общей формуле (4) являются такими же, как и R1 и Ar1 в сырье и реагенте соответственно,

[3] способ по пункту [1], в котором R1 в алифатическом карбонате, представленном общей формулой (1), является насыщенной алифатической группой, имеющей от 4 до 6 углеродных атомов,

[4] способ по любому из пунктов [1]-[3], в котором R1 в алифатическом карбонате, представленном общей формулой (1), является насыщенной алифатической группой, имеющей от 5 до 6 углеродных атомов,

[5] способ по любому из пунктов [1]-[4], в котором R1 в алифатическом карбонате, представленном общей формулой (1), является алкильной группой,

[6] способ по любому из пунктов [1]-[5], в котором ароматическое моногидроксисоединение, представленное общей формулой(2), включает фенол,

[7] способ по любому из пунктов [1]-[6], в котором температура в кубе колонны в указанной ректификационной колонне составляет от 150 до 250°C,

[8] способ по любому из пунктов [1]-[7], в котором молярное отношение реагента к сырью, подаваемых в указанную многоступенчатую ректификационную колонну, составляет от 0,1 до 5,

[9] способ по любому из пунктов [1]-[8], в котором первая многоступенчатая ректификационная колонна имеет не менее чем две теоретические ступени ректификации, и катализатор обязательно присутствует, по меньшей мере, на двух из этих ступеней.

[10] способ по пункту [1], дополнительно включающий стадии:

непрерывной подачи во вторую многоступенчатую ректификационную колонну реакционной жидкости, выведенной из нижней части первой многоступенчатой ректификационной колонны в способе по пункту 1, или как есть, или после удаления из нее сырья и/или реагента с тем, чтобы осуществить реакцию диспропорционирования;

непрерывного вывода в газообразной форме путем ректификации низкокипящего компонента, содержащего побочно образующийся в реакции алифатический карбонат; и

непрерывного вывода из нижней части второй многоступенчатой ректификационной колонны в виде жидкости диарилкарбоната, представленного общей формулой (4),

[11] способ по пункту [10], в котором добавляют стадии по пункту 13 для рециркуляции алифатического карбоната для использования в качестве сырья в пункте [1].

Положительный эффект изобретения

Согласно настоящему изобретению точно указанный карбонат и точно указанное ароматическое моногидроксисоединение взаимодействуют с использованием реакционной дистилляции в присутствии катализатора, в результате чего может быть непрерывно получен с высоким выходом ароматический карбонат.

Краткое описание чертежей

На Фиг.1 приведена принципиальная технологическая схема получения ароматического карбоната по настоящему изобретению;

На Фиг.2 приведена принципиальная технологическая схема получения диарилкарбоната по настоящему изобретению; и

На Фиг.3 приведена принципиальная технологическая схема очистки диарилкарбоната по настоящему изобретению.

1, 13: линия подачи

4, 7, 11, 16, 19, 23, 25, 28, 31, 35, 37, 40, 43, 47, 49: трубопровод

2, 14, 26, 38: подогреватель

3, 15, 27, 39: многоступенчатая ректификационная колонна

8, 15, 32, 44: конденсатор

9, 21, 33, 45: сепаратор газ-жидкость (испарительный барабан)

5, 17, 29, 41: ребойлер

6, 12, 18, 24, 30, 36, 42, 48, 50: емкость для хранения

10, 22, 34, 46: клапан регулирования давления

Предпочтительный вариант осуществления изобретения

Далее следует подробное описание настоящего изобретения.

Алифатический карбонат, используемый в настоящем изобретении, является алифатическим карбонатом, представленным следующей общей формулой (1):

где R1 в общей формуле (1) представляет алифатическую группу, имеющую от 4 до 6 углеродных атомов.

Примеры R1 включают бутильную группу (изомеры), пентильную группу (изомеры) и гексильную группу (изомеры).

Примеры алифатических карбонатов, представленных вышеприведенной общей формулой (1), включают дибутилкарбонат (изомеры), дипентилкарбонат (изомеры) и дигексилкарбонат (изомеры). Из этих алифатических карбонатов карбонатами, предпочтительно используемыми в настоящем изобретении, являются алифатические карбонаты, в которых R1 является насыщенной алифатической группой, в частности линейной или разветвленной алкильной группой или другой алифатической группой, имеющей от 4 до 6 углеродных атома. Более предпочтительными являются алифатические карбонаты, в которых R1 является алкильной группой или другой насыщенной алифатической группой, имеющей 5 или 6 углеродных атомов. Такой диалкилкарбонат может быть получен с использованием любого способа; может быть предпочтительно использован диалкилкарбонат, полученный с использованием способа, ранее предложенного авторами настоящего изобретения (WO 03055840, WO 04014840).

Ароматическое моногидроксисоединение, используемое в настоящем изобретении, является ароматическим моногидроксисоединением, представленным следующей общей формулой (2):

где Ar1 представляет ароматическую группу, имеющую от 5 до 30 углеродных атомов.

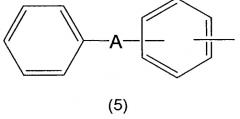

Примеры таких ароматических групп включают фенильную группу и различные алкилфенильные группы, например фенил, толил (изомеры), ксилил (изомеры), триметилфенил (изомеры), тетраметилфенил (изомеры), этилфенил (изомеры), пропилфенил (изомеры), бутилфенил (изомеры), диэтилфенил (изомеры), метилэтилфенил (изомеры), пентилфенил (изомеры), гексилфенил (изомеры) и циклогексилфенил (изомеры); различные алкоксифенильные группы, такие как метоксифенил (изомеры), этоксифенил (изомеры) и бутоксифенил (изомеры); различные галогенированные фенильные группы, такие как фторфенил (изомеры), хлорфенил (изомеры), бромфенил (изомеры), хлор(метил)фенил (изомеры) и дихлорфенил (изомеры); и различные замещенные фенильные группы, представленные следующей общей формулой (5):

где A представляет одинарную связь, двухвалентную группу, такую как -О-, -S-, -CO- или -SO2-, алкиленовую группу или замещенную алкиленовую группу, представленную следующей формулой (6), или циклоалкиленовую группу, представленную следующей формулой (7), и ароматические кольца могут быть замещены заместителями, такими как низшие алкильные группы, низшие алкоксильные группы, эфирные группы, гидроксильные группы, нитрогруппы, атомы галогена, или цианогруппы:

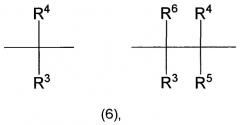

где R3, R4, R5 и R6 являются каждая независимо атомом водорода, низшей алкильной группой, циклоалкильной группой, арильной группой или аралкильной группой, которая в некоторых случаях может быть замещена атомами галогена или алкоксильной группой:

где k является целым числом от 3 до 11, и атомы водорода могут быть замещены низшими алкильными группами, арильными группами, атомами галогена и другими подобными группами.

Дополнительные примеры вышеприведенных ароматических групп включают нафтильную группу и различные замещенные нафтильные группы, например нафтил (изомеры), метилнафтил (изомеры), диметилнафтил (изомеры), хлорнафтил (изомеры), метоксинафтил (изомеры) и цианонафтил (изомеры); и различные необязательно замещенные гетероароматические группы, такие как пиридил (изомеры), кумарил (изомеры), хинолил (изомеры), метилпиридил (изомеры), хлорпиридил (изомеры), метилкумарил (изомеры) и метилхинолил (изомеры). Предпочтительные примеры ароматических моногидроксисоединений включают фенол и крезол или другие подобные соединения, при этом наиболее предпочтительным является фенол.

В настоящем изобретении побочный алифатический спирт выводят в газообразной форме, и полученные ароматические карбонаты выводят из нижней части колонны в виде жидкости. В настоящем изобретении поэтому предпочтительно, чтобы температура кипения побочного алифатического спирта была ниже, чем температура кипения сырья - алифатического карбоната, реагента - ароматического моногидроксисоединения, и продукта реакции - ароматических карбонатов. Примером такой комбинации является комбинация, в которой ароматическим моногидроксисоединением является фенол, и R1 в алифатическом карбонате является насыщенной алифатической группой, имеющей от 4 до 6 углеродных атомов. Если температура кипения побочно образующегося спирта является низкой, тогда разница температур между верхом и кубом ректификационной колонны станет большой и, следовательно, скорость реакции может сильно меняться между ступенями в ректификационной колонне; чтобы получить ароматические карбонаты с еще более высоким выходом, еще более предпочтительной комбинацией является комбинация, в которой ароматическим моногидроксисоединением является фенол, и R1 в алифатическом карбонате является насыщенной алифатической группой, имеющей 5 или 6 углеродных атомов.

Так как способ получения согласно настоящему изобретению является способом, в котором непрерывно получают ароматические карбонаты, небольшие количества продуктов реакции или другие подобные продукты могут быть поданы в непрерывную многоступенчатую ректификационную колонну вместе с алифатическим карбонатом и ароматическим моногидроксисоединением. Примеры таких продуктов реакции включают такие же спирты, как побочно образующийся спирт, алифатические-ароматические карбонаты, диарилкарбонаты, эфиры, образующиеся в результате декарбоксилирования, и продукты перегруппировки Фриса ароматических карбонатов.

Реагент, ароматическое моногидроксисоединение, может быть использован в таком количестве, чтобы его молярное отношение к количеству сырья, алифатическому карбонату, составляло от 0,01 до 1000. Взаимодействия между ароматическим моногидроксисоединением и алифатическим карбонатом являются преимущественно обратимыми реакциями и, следовательно, выгодно, чтобы количество используемого ароматического моногидроксисоединения было высоким, но если это количество увеличивается, то тогда должен быть большим и реактор, и, кроме того, становится необходимым большая ректификационная колонна или другое подобное оборудование для последующего отделения продукта. Поэтому предпочтительно, чтобы мольное отношение реагента к сырью составляло от 0,1 до 5, более предпочтительно от 0,5 до 5, еще более предпочтительно - от 0,5 до 2. Как описано в выложенной заявке на Японский патент № 2000-307400, в случае получения ароматических карбонатов, когда сырье, реагент и катализатор подают на среднюю ступень многоступенчатой ректификационной колонны, может возникать отложение в многоступенчатой ректификационной колонне, приводящее к забивке. Как описано выше, реакции в настоящем изобретении являются обратимыми реакциями и, следовательно, является подходящей реакционная дистилляция, использующая многоступенчатую ректификационную колонну, которая позволяет выводить из реакционной системы побочно образующийся спирт, с тем, чтобы постепенно сдвигать равновесие. Таким образом, для осуществления способа катализатор должен присутствовать не только в кубе многоступенчатой ректификационной колонны, но лучше, чтобы и на множестве ступеней, то есть не менее чем на двух ступенях непрерывной многоступенчатой ректификационной колонны.

С другой стороны, если катализатор вводят на ступень выше куба многоступенчатой ректификационной колонны, тогда может возникать отложение в многоступенчатой ректификационной колонне, приводящее к забиванию, как описано выше. В результате тщательных исследований авторы настоящего изобретения неожиданно обнаружили, что в случае, когда используют алифатический карбонат, ароматическое моногидроксисоединение и катализатор согласно настоящему изобретению при конкретном интервале соотношений между подаваемыми количествами сырья, алифатического карбоната и реагента ароматического моногидроксисоединения, даже если сырье, реагент и катализатор подают на ступень выше куба многоступенчатой ректификационной колонны, забивание многоступенчатой ректификационной колонны из-за катализатора и образование отложения на конструкциях в многоступенчатой ректификационной колонны не происходит и может быть проведена реакционная ректификация и, следовательно, может быть увеличен выход ароматического карбоната. То есть, если конкретный алифатический карбонат, конкретное ароматическое моногидроксисоединение и конкретный катализатор подают на стадию выше куба многоступенчатой ректификационной колонны и низкокипящий компонент, содержащий побочно образующийся в реакции спирт, непрерывно выводят из реакционной системы в газообразной форме, при этом ароматический карбонат, полученный из сырья и реагента, непрерывно выводят из нижней части колонны в виде жидкости, тогда не происходит забивание многоступенчатой ректификационной колонны, и более того может быть проведена успешно реактивная дистилляция без образования азеотропа алифатического карбоната и побочно образующегося спирта и, следовательно, может быть получен с высоким выходом ароматический карбонат. Условием для этого является то, чтобы молярное отношение реагента к сырью, подаваемого в многоступенчатую ректификационную колонну, составляло от 0,1 до 5.

Сырье, подаваемое в реактор, может содержать такие продукты, как спирт, алифатический-ароматический карбонат и диарилкарбонат, но так как настоящая реакция является обратимой, нежелательно, чтобы концентрации этих продуктов были слишком высокими, так как тогда степень превращения сырья будет падать.

Как описано выше, из взаимодействий, представленных следующими уравнениями реакций (E1-E4), взаимодействие (взаимодействия), в результате которого образуются ароматические карбонаты в настоящем изобретении, является/являются преимущественно (E1) и/или (E2), хотя для получения используемого в промышленности диарилкарбоната также предпочтительным вариантом осуществления является дополнительное добавление стадии проведения реакций (E3) и (E4):

(где R представляет алкильную группу, и Ar представляет ароматическую группу. Уравнения реакций (E3) и (E4) являются реакциями переэтерефикации между молекулами одного и того же соединения, при этом уравнение реакции (E4) обычно также относят к реакции диспропорционирования).

При проведении взаимодействий согласно вышеприведенным уравнениям реакции (E1-E4) используя способ согласно настоящему изобретению, может быть использован один тип каждого алифатического карбоната и алифатического-ароматического карбоната, или может быть использована смесь множества различных типов. Кроме того, может быть использован один тип ароматического моногидроксисоединения или может быть использована смесь множества различных типов. Кроме того, как показано вышеприведенными предполагаемыми уравнениями реакции, получение ароматических карбонатов в настоящем изобретении проводят путем подачи преимущественно алифатического карбоната, ароматического моногидроксисоединения и катализатора. В реакции могут присутствовать растворитель, примеси и побочно образующиеся компоненты, при условии, что отсутствует их конкретное отрицательное влияние на реакцию.

Спирт, образующийся побочно в результате реакции (реакций), представленной уравнением (E1) и/или (E2), может быть извлечен для рециркуляции, и предпочтительно, чтобы его использовали для получения алифатического карбоната. Алифатический карбонат может быть получен с использованием любого способа, хотя предпочтительно, чтобы использовался способ, ранее предложенный авторами настоящего изобретения (WO 03055840, WO 04014840).

Кроме того, с точки зрения эффективной утилизации соединений, предпочтительно, чтобы алифатический карбонат, получаемый по реакции (реакциям), представленной уравнением (E3) и/или (E4), причем уравнение (E4) является особенно важным, извлекали для рециркуляции и циклически возвращали и таким образом повторно использовали в реакции (реакциях), представленных уравнениями (E1) и/или (E3), причем уравнение (E1) является особенно важным. То есть, в случае проведения реакций по вышеприведенным уравнениям (E1-E4), используя первую многоступенчатую ректификационную колонну и вторую многоступенчатую ректификационную колонну согласно способу настоящего изобретения, предпочтительно проводить преимущественно реакции переэтерификации, представленные уравнениями (E1) и (E2), в первой многоступенчатой ректификационной колонне, и затем подавать реакционную жидкость, содержащую ароматические карбонаты, выведенные из нижней части колонны во вторую многоступенчатую ректификационную колонну, или как есть, или после удаления из нее сырья и/или регента и проводить преимущественно реакцию диспропорционирования, представленную уравнением (E4) с тем, чтобы получить соответствующий диарилкарбонат. Здесь, предпочтительно добавить стадию, в которой побочно образующийся алифатический карбонат выводят из верхней части ректификационной колонны в газообразной форме в результате ректификации, и затем очищают, при необходимости, перед повторным использованием в качестве сырья для уравнения (E1).

Количество катализатора, используемого в настоящем изобретении, изменяется в зависимости от типа используемого катализатора, типа реактора, типов и соотношений алифатического карбоната и ароматического гидроксисоединения, и реакционных условий, таких как температура и давление реакции. Используемое количество катализатора обычно составляет от 0,0001 до 50% по массе от суммарной массы подаваемого алифатического карбоната и ароматического моногидроксисоединения.

Многие металлсодержащие катализаторы известны в качестве катализаторов, предлагаемых для увеличения скорости реакции. В настоящем изобретении может быть использован широко известный катализатор переэтерификации. Для способа получения алифатического-ароматического карбоната или смеси, содержащей алифатический-ароматический карбонат и диарилкарбонат, путем взаимодействия алифатического карбоната и ароматического моногидроксисоединения, примеры предложенных катализаторов включают кислоты Льюиса, такие как галогениды переходных металлов и соединения, образующие кислоты Льюиса (см., например, Выложенную заявку на Японский патент № 51-105032, Выложенную заявку на Японский патент № 56-123948, Выложенную заявку на Японский патент № 56-123949 (соответствующую Выложенной заявке на Патент ФРГ 2528412, Патенту Великобритании 1499530 и Патенту США 4182726)), соедин