Улучшенный способ непрерывного получения композиции, содержащей каучук, углеводородный полимер и растворитель

Иллюстрации

Показать всеИзобретение относится к способу непрерывного получения адгезивной композиции, содержащей каучук (20), углеводородный полимер (22), имеющий свойства, придающие адгезионную способность и растворитель (26). Способ предусматривает использование, по меньшей мере, двух двухшнековых экструдеров (10а, 10b), расположенных последовательно, причем температура на выходе из каждого экструдера меньше, чем точка кипения растворителя и при этом растворитель добавляется частями во множество точек, расположенных после начальной секции первого экструдера и во множество точек, расположенных вдоль второго экструдера. При этом часть растворителя (26) добавляется к композиции, выходящей из 10а до ее помещения в 10b. Эти экструдеры могут быть экструдерами с вращением шнеков в противоположном направлении или, предпочтительно, с вращением шнеков в одном направлении. Технический результат состоит в улучшении технологичности способа. 9 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится к способу непрерывного получения композиции, содержащей каучук, углеводородный полимер и растворитель, в частности, адгезивной, композиции.

Целью настоящего изобретения является разработка улучшенного способа вышеупомянутого типа, который в особенности имеет явную универсальность и который может быть осуществлен с помощью оборудования с ограниченными размерами.

Эта цель достигается с помощью способа производства вышеуказанного типа, который осуществляется использованием двух или более двухшнековых экструдеров, расположенных последовательно.

Использование нескольких последовательно расположенных экструдеров обеспечивает большее удобство в установке, чем в случае, когда используется один экструдер. При использовании одного экструдера он обязательно должен быть очень большой длины, и поэтому его нелегко устанавливать в очень маленьких пространствах, не говоря уже о том, что по существу он является сложным для изготовления с конструкторской точки зрения.

Кроме того, использование отдельных экструдеров делает возможным независимо и свободно осуществлять выбор соответствующих параметров процесса, таких как температура, скорость вращения шнеков и тому подобное, для того чтобы процесс экструзии мог быть адаптирован для конкретных рабочих требований с большей универсальностью. Предпочтительно, если температура на выходе из каждого экструдера меньше, чем точка кипения растворителя, в котором растворяются другие ингредиенты.

Двухшнековые экструдеры, которые могут использоваться, являются экструдерами обычного типа, преимущественно с вращением шнеков в одном направлении. Однако могут быть использованы двухшнековые экструдеры с вращением шнеков в противоположном направлении. Используемые экструдеры имеют соотношение между внешним и внутренним диаметрами шнеков предпочтительно в пределах от 1,4 до 2,0 и даже более предпочтительно от 1,55 до 1,8 для того, чтобы их внешние размеры могли быть существенно уменьшены.

Если два экструдера используются последовательно, способ согласно изобретению предпочтительно предусматривает ввод растворителя частями во множестве точек, расположенных после начальной секции первого экструдера, и во множестве точек, расположенных вдоль второго экструдера. Снова предпочтительно, если часть растворителя добавляется к композиции, выходящей из первого экструдера, до ее поступления во второй экструдер.

В предпочтительных вариантах осуществления способа согласно изобретению каучук и полимер полностью вводятся в начальную секцию первого экструдера. В качестве альтернативы возможен ввод части полимера в начальную секцию первого экструдера и ввод оставшейся части в точке, расположенной после начальной секции первого экструдера.

Используемый полимер может быть выбран из группы, содержащей натуральные каучуки, синтетические каучуки и их смеси, например, стирол-изопрен-стирол (SIS), стирол-бутадиен-стирол (SBS) и натуральный каучук (NR).

Как известно, углеводородный полимер является полимером, полученным с помощью полимеризации ненасыщенных компонентов из дегтя, смолы или нефти. Предпочтительно использовать углеводородные полимеры, имеющие свойства, придающие адгезионную способность, например, полимеры такого типа, которые называются Escorez или Wing-tack и их смеси.

Растворитель выбирается, например, из группы, содержащей пентан, гексан, гептан, дихлорпропан и их смеси.

Дополнительные признаки и преимущества настоящего изобретения будут понятны из последующего подробного описания со ссылкой на прилагаемые чертежи, на которых:

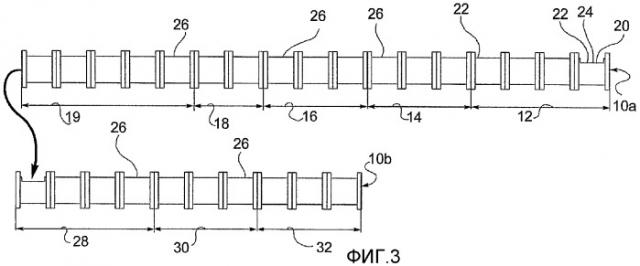

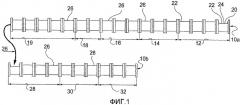

На фиг.1 схематически показаны два последовательно расположенных двухшнековых экструдера, в которых осуществляется способ согласно изобретению, и

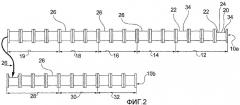

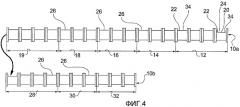

На фиг.2, 3 и 4 - схематически соответствующие пары расположенных последовательно двухшнековых экструдеров, в которых осуществляются соответствующие дополнительные варианты осуществления способа согласно изобретению.

Способ непрерывного получения композиции, содержащей каучук, углеводородный полимер и растворитель предусматривает использование (фиг.1) расположенных последовательно первого двухшнекового экструдера 10а и второго двухшнекового экструдера 10b с вращением шнеков в одном направлении.

В первом экструдере 10а имеется первый отрезок 12, второй отрезок 14, третий отрезок 16, четвертый отрезок 18 и пятый отрезок 19, расположенные последовательно. Первый отрезок 12 равен приблизительно 16D (где D означает диаметр одного из двух шнеков экструдера 10а), второй отрезок 14 равен приблизительно 12D, третий отрезок 16 равен приблизительно 12D, четвертый отрезок 18 равен приблизительно 8D, и пятый отрезок 19 равен приблизительно 20D.

Каучук 20, часть углеводородного полимера 22 и обычные добавки 24, например, антиокислители, вводятся в начале первого отрезка 12. Введенные ингредиенты гомогенизируются в первом отрезке 12.

Оставшаяся часть каучука 22 добавляется в конце первого отрезка в то время, как первая часть растворителя 26 добавляется во втором отрезке 14. Оставшиеся ингредиенты растворяются в растворителе 26 во втором отрезке 14.

Дополнительные части растворителя 26 добавляются соответственно в третьем отрезке 16 и в пятом отрезке 19. Дополнительное растворение оставшихся ингредиентов в растворителе 26 происходит в отрезках 16, 18 и 19.

Температура, при которой полученная композиция выходит из первого экструдера 10а, обязательно должна быть ниже, чем точка кипения растворителя 26 при имеющемся давлении способа. Дополнительные части растворителя 26 затем добавляются к композиции, выходящей из первого экструдера 10а, до того, как она будет помещена во второй экструдер 10b. Преимущественно суммарная часть растворителя, помещенного в первый экструдер 10а, или добавленная к выходящей из него композиции, составляет от 50 до 80% всего растворителя. Оставшаяся часть добавляется во второй экструдер 10b.

Во втором экструдере 10b есть первый отрезок 28, второй отрезок 30 и третий отрезок 32, расположенные последовательно. Первый отрезок 28 приблизительно равен 16D (где D означает диаметр одного из шнеков экструдера 10), второй отрезок 30 равен приблизительно 12D и третий отрезок 32D приблизительно равен 12D.

Дополнительные части растворителя 26 добавляются соответственно в первый отрезок 28 и во второй отрезок 30. Дополнительное растворение оставшихся ингредиентов в растворе 26 происходит в отрезках 28, 30, 32. Температура композиции, полученной на выходе их второго экструдера 10b, также обязательно должна быть меньше, чем точка кипения растворителя 26 при имеющемся давлении способа. Преимущественно температура композиции во втором экструдере 10b меньше, чем температура композиции в первом экструдере 10а. Скорость вращения шнеков первого экструдера 10а находится, например, в пределах от 20 до 300 об/мин, в то время как скорость вращения шнеков второго экструдера 10b находится, например, в пределах от 60 до 600 об/мин. Можно регулировать эти скорости вращения независимо друг от друга, так что вязкость окончательной композиции может контролироваться требуемым способом. Предпочтительно скорость вращения шнеков второго экструдера 10b больше, чем скорость вращения шнеков первого экструдера 10а.

Другой вариант осуществления способа производства согласно изобретению показан со ссылкой на фиг.2. Первое изменение по сравнению с предыдущим примером заключается в том, что растворитель 26 не добавляется во второй отрезок 30 второго экструдера 10b. Второе изменение по сравнению с предыдущим примером заключается в том, что в точках, где добавляется полимер 22, добавляется концентрированный краситель 34 (содержащий концентрированную смесь краски в полимере).

Другой вариант осуществления способа производства согласно изобретению показан со ссылкой на фиг.3. Единственное изменение по сравнению с ситуацией на фиг.1 заключается в том, что растворитель 26 добавляется в композицию, выходящую из первого экструдера 10а до того, как она будет помещена во второй экструдер 10b.

Другой вариант осуществления способа производства согласно изобретению показан со ссылкой на фиг.4. В этом случае первая длина 12 первого экструдера 10а равна 28D, что эквивалентно сумме первого и второго отрезков первого экструдера из фиг.3. Дополнительно к этому полное количество полимера 22 добавляется в начальную секцию первого отрезка 12, после чего вводится первое добавление растворителя 26. Структура оставшихся частей первого экструдера 10а и весь второй экструдер 10b остаются неизменными по сравнению с тем, что было описано со ссылкой на фиг.3.

Конечно, в то время как принцип изобретения остается неизменным, детали вариантов изобретения и варианты изобретения могут широко изменяться по сравнению с тем, что было описано только для примера и, таким образом, без отхода от объема изобретения.

Пример реализации предложенного способа

Способ непрерывного получения композиции, содержащей каучук, углеводородный полимер и растворитель, предусматривает использование (фиг.1) расположенных последовательно первого двухшнекового экструдера 10а и второго двухшнекового экструдера 10b с вращением шнеков в одном направлении.

В первом экструдере 10а имеется первый отрезок 12, второй отрезок 14, третий отрезок 16, четвертый отрезок 18 и пятый отрезок 19, расположенные последовательно. Первый отрезок 12 равен приблизительно 16D (где D означает диаметр одного из двух шнеков экструдера 10а), второй отрезок 14 равен приблизительно 12D, третий отрезок 16 равен приблизительно 12D, четвертый отрезок 18 равен приблизительно 8D, и пятый отрезок 19 равен приблизительно 20D.

Стирол-изопрен-стирольный (SIS) каучук 20, углеводородный полимера Escorez 22 и обычные антиокислители 24 вводят в начале первого отрезка 12. Введенные ингредиенты гомогенизируют в первом отрезке 12. 50% от общего количества растворителя, в качестве которого используют гептан, добавляют в различные точки, обозначенные как 26 и расположенные после начальной секции первого экструдера, в том числе в выходящую из первого экструдера композицию. На выходе из первого экструдера температура полученной композиции составляет менее 90°С. Оставшиеся 50% гептанового растворителя добавляют в различные точки, обозначенные как 26 и расположенные вдоль второго экструдера. На выходе из второго экструдера температура полученной композиции составляет менее 75°С.

1. Способ непрерывного получения адгезивной композиции, содержащей каучук (20), углеводородный полимер (22), имеющий свойства, придающие адгезионную способность, и растворитель (26), с использованием, по меньшей мере, двух двухшнековых экструдеров (10а, 10b), расположенных последовательно, причем температура на выходе из каждого экструдера меньше, чем точка кипения растворителя, и при этом указанный растворитель (26) добавляется частями во множество точек, расположенных после начальной секции первого экструдера (10а) и во множество точек, расположенных вдоль второго экструдера (10b), при условии, что часть растворителя (26) добавляется к композиции, выходящей из первого экструдера (10а) до ее помещения во второй экструдер (10b).

2. Способ получения по п.1, в котором указанный каучук (20) добавляется в начальную секцию первого экструдера (10а).

3. Способ получения по п.1, в котором указанный полимер (22) добавляется в начальную секцию первого экструдера (10а).

4. Способ получения по п.1, в котором часть указанного полимера (22) добавляется в начальную секцию первого экструдера (10а) и оставшаяся часть добавляется в точке, расположенной после начальной секции первого экструдера (10а).

5. Способ получения по п.1, в котором скорость вращения шнеков первого экструдера (10а) находится в пределах от 20 до 300 об./мин в то время, как скорость вращения шнеков второго экструдера (10b) находится в пределах от 60 до 600 об./мин.

6. Способ получения по п.1, в котором указанный каучук (20) выбран из группы, содержащей натуральный каучук, синтетический каучук и их смеси.

7. Способ получения по п.1, в котором указанный растворитель (26) выбран из группы, содержащей пентан, гексан, гептан, дихлорпропан и их смеси.

8. Способ получения по п.1, в котором указанные, по меньшей мере, два двухшнековых экструдера (10а, 10b) являются экструдерами, в которых шнеки вращаются в одном направлении.

9. Способ получения по п.1, в котором, по меньшей мере, один из указанных, по меньшей мере, двух двухшнековых экструдеров (10а, 10b) имеет соотношение между внешним диаметром и внутренним диаметром шнеков в пределах от 1,4 до 2,0 и предпочтительно от 1,55 до 1,8.

10. Способ получения по п.1, в котором температура композиции во втором экструдере (10b) меньше, чем температура композиции в первом экструдере (10а).