Полиамидные пряжи, нити и волокна с улучшенными свойствами

Иллюстрации

Показать всеИзобретение касается технологии получения синтетических волокнистых материалов, в частности полиамидных пряж, нитей и волокон и изделий из них. Способ получения включает прядение из расплава композиции, содержащей, по меньше мере, одну полиамидную матрицу, в которой диспергирован от 0,01 до 5,0 мас.% наночастиц. При этом отношение скорости приема нити к скорости экструзии находится в интервале от 20 до 300. Пряжа, волокно или нить имеют пороговое напряжение поперечной пластичности, равное 40-150 МПа, степень удлинения при разрыве 20-140%. Изделия, имеющие в своем составе указанные пряжу, волокно или нить, представляют собой фетр для бумагоделательных машин, ковры, половики, мокеты, канаты, ремни сети, ткани для переноса отпечатка или для фильтрования. 5 н. и 14 з.п. ф-лы, 1 ил., 4 табл.

Реферат

Настоящее изобретение относится к синтетическим волокнам, нитям и пряжам, в частности на основе полиамида, обладающим улучшенными механическими свойствами, в частности улучшенными прочностью на растяжение и напряжением разрушения (поперечная пластичность).

Настоящее изобретение также относится к способу прядения указанных волокон, а также к применению указанных нитей, волокон и пряж в различных областях, в частности в способах, прибегающих к операциям фильтрования, прессования или сушки. В частности, подходящим применением является применение в фетрах для бумагоделательных машин (бумажный фетр).

Полиамидные волокна с улучшенными механическими свойствами уже широко известны. В частности, международная заявка на патент WO 99/60057 раскрывает матрицы на основе полиамида, в которых диспергированы наночастицы расслоенных силикатов. Также в международной заявке WO 01/12678 описан способ получения полиамида, содержащего диссоциированные силикаты.

Японская заявка на патент JP-В2-2716810 раскрывает полиамидные нити, содержащие от 0,05 до 30 мас.ч. силикатов, например, многослойной глины, обладающие отличными механическими свойствами, такими как прочность на разрыв, удлинение, твердость, вытягивание и другие свойства.

Однако всегда существует потребность в полиамидных волокнах, пряжах или нитях, обладающих еще лучшими свойствами.

Таким образом, первая задача настоящего изобретения заключается в разработке полиамидных нитей, волокон и пряж, обладающих высокой степенью удлинения при разрыве.

Вторая задача настоящего изобретения определена полиамидными нитями, волокнами и пряжами, обладающими высокой степенью удлинения при разрыве, а также высоким пороговым напряжением поперечной пластичности.

Другая задача настоящего изобретения заключается в разработке полиамидных нитей, волокон и пряж, обладающих высокой степенью удлинения при разрыве, а также высоким пороговым напряжением поперечной пластичности, и содержащих только относительно небольшое количество наночастиц.

Другой задачей настоящего изобретения является разработка полиамидных нитей, волокон и пряж, обладающих высокой степенью удлинения при разрыве, высоким пороговым напряжением поперечной пластичности, в то же время содержащих только относительно небольшое количество наночастиц и имеющим, при определенной степени удлинения, более высокое напряжение, чем нити, волокна и пряжи, известные в уровне техники.

Другие задачи станут более ясными при описании изобретения, следующем ниже.

Согласно первому аспекту настоящее изобретение относится к нитям, волокнам и пряжам, содержащим полиамидную матрицу, в которой диспергировано от 0,01 до 5 мас.%, предпочтительно от 0,02 до 3 мас.% и более предпочтительно от 0,05 до 2 мас.% наночастиц, и имеющим пороговое напряжение поперечной пластичности, находящееся в интервале от 40 до 150 МПа, предпочтительно от 45 до 95 МПа, со степенью удлинения при разрыве, находящейся в интервале от 20 до 140%, преимущественно от 40 до 100% при степени относительной влажности, равной 50% при 23°C.

Полиамидная матрица, исходя из которой изготавливают пряжи, волокна и нити, содержит любой тип полиамида, сам по себе известный, в частности, любой полиамид, обычно используемый в области текстильных изделий или пряж, волокон и т.д. промышленного применения.

Хотя это не является ограничением для настоящего изобретения, матрица пряж, волокон и нитей представляет собой полиамид или сополиамид, или смесь полиамидов, средневесовая молекулярная масса которых находится в интервале от 25000 г/моль до 100000 г/моль, предпочтительно от 30000 г/моль до 90000 г/моль, преимущественно от 40000 г/моль до 85000 г/моль.

В качестве примера, не носящего ограничительного характера, полиамиды, которые могут быть использованы в настоящем изобретении, включают найлон-6,6, найлон-6, сополимер найлон-6/найлон-6,6, полуароматические полиамиды, такие как полиамид 6Т, Amodel® (поставляемый фирмой Amoco), HTN® (поставляемый фирмой DuPont), и другие полиамиды, такие как найлон-11, найлон-12, найлон-4-6 и другие, а также их смеси в любых пропорциях.

Полиамиды могут быть линейной или разветвленной структуры, как, например, звездообразный полиамид, поставляемый фирмой Rhodia под торговой маркой Technilstar®.

Для нужд изобретения предпочитают использовать найлон-6,6 или найлон-6, или сополимер найлон-6/найлон-6,6, индивидуально или в смесях двух или нескольких из них в любых пропорциях.

Пряжи, волокна и нити согласно изобретению получают прядением из расплава состава с наполнителем, как разъяснено далее в настоящем описании.

В то же время, может быть применена любая стадия, обычная в области изготовления пряж, волокон и нитей, предназначенная, например, для размерной стабилизации вышеупомянутых пряж, волокон и нитей (термофиксация) или для придания им объема при пропускании через камеру прессования (придание извитости). Любой другой способ изготовления пряж, волокон и нитей также подходит.

Пряжи, волокна и нити, используемые в настоящем изобретении, могут иметь сечения любой формы, они могут быть круглыми, плоскими, кружевными или рифлеными, или овальной формы, но также многожильными, в частности трехжильными или пятижильными, в Х-образной форме, форме ленты, полой, квадратной, треугольной, эллиптической и других.

Тем не менее форма их поперечного сечения не является существенной характеристикой изобретения. Все формы поперечного сечения, являющиеся результатом способа получения указанных пряж, волокон и нитей, являются приемлемыми. Аналогично, пряжи, волокна и нити, используемые в настоящем изобретении, могут быть постоянного диаметра и/или сечения или могут демонстрировать изменения.

Наконец, под полиамидными пряжами, волокнами и нитями согласно изобретению следует понимать пряденые изделия вообще, например, равным образом многокомпонентные пряжи, волокна и нити (например, типа «сердцевина-оболочка»), в которых, по меньшей мере, один из компонентов представляет собой полиамид, определенный выше.

Под термином «пряжа» подразумевают моноволокно, непрерывную мультифиламентную нить, пряжу из волокон, полученную из волокон одного типа или волокон нескольких типов в виде однородной смеси. Непрерывная нить может быть также получена соединением нескольких мультифиламентных нитей. Под термином «волокно» подразумевают филаментное волокно или совокупность резаных, штапелированных или конвертированных филаментных волокон.

Как правило, пряжа, волокна и нити согласно настоящему изобретению характеризуются их титром одиночного волокна, который обычно составляет более 1,9 децитекс (то есть более 1,9 г/10000 метров), но не превышает 130 децитекс (дтекс); преимущественно, не превышает 100 дтекс. Предпочтительно, титр пряж, волокон и нитей согласно изобретению будет находиться в интервале от 1,9 до 100 дтекс и более предпочтительно от 1,9 до 66 дтекс.

Под термином «наночастицы» с точки зрения настоящего изобретения подразумевают наполнители с коэффициентом формы не менее чем 3, предпочтительно от 4 до 1000, включая граничные значения, и более предпочтительно от 5 до 500, включая граничные значения. С точки зрения настоящего изобретения, по меньшей мере один из размеров наночастиц составляет, по порядку величины, от нанометра до нескольких десятков нанометров. Наночастицы могут находиться в форме индивидуальных частиц или в форме агломератов.

Согласно выгодному варианту настоящего изобретения наночастицы, диспергированные в полиамидной матрице, имеют коэффициент формы от 4 до 1000, включая граничные значения, и наименьший размер частиц, равный 100 нм или менее, предпочтительно 75 нм или менее и преимущественно 50 нм или менее.

Минимальная величина самого маленького размера сама по себе не важна. Однако минимальная величина самого маленького размера менее одного нанометра является мало подходящей.

Количество наночастиц, присутствующих в пряжах, волокнах и нитях согласно настоящему изобретению, составляет, как правило, от 0,01 мас.% до 5 мас.%, предпочтительно от 0,02 мас.% до 3 мас.% и более предпочтительно от 0,05 мас.% до 2 мас.%.

В пределах контекста настоящего изобретения, подходящие наночастицы представляют собой усиливающие наполнители, предпочтительно в форме пластинок, любого типа, самого по себе известного, и, преимущественно, выбраны из наполнителей, обычно используемых в области усиления полиамидных волокон, нитей или пряж.

В частности, любая минеральная частица, обладающая той особенностью, что может находиться в форме слоистых частиц, может быть использована в рамках настоящего изобретения и, в связи с этим, можно назвать, в частности, некоторые оксиды, сульфиды или фосфаты металлов или неметаллов, таких как титан, церий, кремний, цирконий, кадмий и цинк, предпочтительно фосфат циркония.

Минеральные частицы могут быть использованы такими, как есть, или в «интеркалированной» форме, то есть после того, как они были подвергнуты воздействию по меньшей мере одного минерального и/или органического интеркалирующего агента.

Следует понимать, что смеси различных частиц или наполнителей, перечисленных выше, могут быть использованы в любой пропорции.

В качестве примера, указанные частицы могут быть минеральными частицами, такими как филлосиликаты типа слюды, содержащими, в частности, глины, смектитовые глины, набухающие смектитовые глины, включая, в частности:

- диоктаэдрические смектитовые глины с переменным межплоскостным расстоянием, такие как монтмориллониты (включающие асканит, конфоленсит, эринит, галапектит, мальтацит и другие синонимы термина «монтмориллонит», соответствующие, между прочим, минимальным смещениям структурных катионов), бейделлиты (включающие хромбейделлит, феррибейделлит, ферромонтмориллонит, глазерит, нонтронит, протононтронит, волконскоит и другие глины, носящие название, являющееся синонимом родового названия «бейделлит»), а также их соответствующие формы, носящие торговое название, в числе которых, в частности и не исчерпывающим образом, amargosites, cloisites, bentonites, otaylites и т.п.; и

- триоктаэдрические смектитовые глины с переменными межплоскостными расстояниями, такие как стевенситы (включая гассулит), гекториты (включая соответствующую синтетическую глину, а именно, лапонит), сапониты (включающие боулингиты, саукониты, гриффититы и синонимы указанных терминов, соответствующие, среди прочих, минимальным смещениям структурных катионов), такие как феррисапониты, лембергиты и другие кардениты), вермикулиты (включая батавит и другие синонимы глин семейства вермикулитов, такие как кульсагееит, керрит, леннилит, галлит, филадельфит, ваалит, маконит и т.д.), так же, как, наконец, их соответствующие формы, носящие торговые названия.

Равным образом, можно назвать иллиты, сепиолиты, палигорскиты, мусковиты, аллевардиты, амезиты, тальки, фторгекториты, стевенситы, слюды, фторсодержащие слюды, вермикулиты, фторвермикулиты и галлоизиты.

Перечисленные глины обладают всеми свойствами для того, чтобы быть материалами, состоящими из компактных агломератов слоистых частиц, более или менее уложенных друг на друга в стопки.

Наночастицы представляют собой, преимущественно, слоистые частицы, которые можно рассматривать как пластинки, уложенные друг на друга, образующие плотные упаковки, называемые тактоидами. Эти тактоиды могут быть или могут не быть интеркалированными, а затем, необязательно, частично или полностью расслоенными (или набухшими) согласно обычным методикам, известным специалисту, в частности, при помощи неорганических или органических веществ, вызывающих набухание, например, неорганических оснований, таких как гидроксид натрия, или органических оснований, таких как гексаметилендиамин или капролактам.

Согласно одному варианту осуществления настоящего изобретения, наночастицы представляют собой частицы фосфата циркония, одного или в сочетании с другими наполнителями, например, такими как наполнители, упомянутые выше. Фосфат циркония может находиться в различных кристаллических модификациях, в частности, в кристаллической модификации “альфа” или в кристаллической модификации “гамма”, обозначаемых в продолжении настоящего описания “α-ZrP” и “γ-ZrP” соответственно. Фосфат циркония и его различные кристаллические модификации, используемые в рамках настоящего изобретения, описаны, например, в заявках на патенты WO-A-2003/070818 и WO-A-2004/096903, содержания которых включены в настоящее описание в качестве ссылки.

Более конкретно, предпочитают кристаллическую модификацию “альфа” фосфата циркония, либо интеркалированную, либо неинтеркалированную, но предпочтительно, интеркалированную, как описано, например, в заявке на патент WO-A-2002/16264, содержание которой также включено в настоящее описание в качестве ссылки.

Согласно особенно предпочтительному варианту осуществления, пряжи, волокна и нити согласно настоящему изобретению содержат полиамидную матрицу, в которой диспергировано от 0,01 до 1 мас.%, предпочтительно, от 0,01 до 0,5 мас.% наночастиц фосфата циркония, предпочтительно, в кристаллической модификации α (“α-ZrP”), как описано в заявке на патент WO-A-2002/16264.

Пряденые изделия - пряжи, волокна и нити согласно настоящему изобретению обладают очень хорошими механическими свойствами, в частности, пороговым напряжением поперечной пластичности больше 40 МПА. Под термином «пороговое напряжение поперечной пластичности» подразумевают прочность на сжатие в поперечном направлении, как указано в примерах, иллюстрирующих настоящее изобретение далее по описанию.

Кроме того, пряжи, волокна и нити согласно настоящему изобретению обладают повышенной прочностью на разрыв, обычно составляющей от 30 до 85 сН/текс, более предпочтительно от 35 до 75 сН/текс.

Замечательные свойства пряж, волокон и нитей, описанные выше, получены, в частности, благодаря особому способу прядения, точно описанному ниже и который представляет собой другой предмет настоящего изобретения.

Таким образом, настоящее изобретение также относится к способу получения пряж, волокон и нитей прядением из расплава композиции с наполнителем, содержащей, по меньшей мере, одну полиамидную матрицу, в которой диспергировано от 0,01 до 5 мас.%, предпочтительно от 0,02 до 3 мас.% и более предпочтительно от 0,05 до 2 мас.% наночастиц, причем указанный способ отличается тем, что отношение скорость приема/скорость экструзии составляет от 20 до 300, предпочтительно от 30 до 200 и более предпочтительно от 40 до 180, например, от 50 до 90.

Используемый полиамид является таким, как определено выше в настоящем описании. Наночастицы также являются такими, как определено выше. Наночастицы могут быть включены в матрицу путем введения в полимеризационную среду перед реакцией полимеризации, или включены в полимерную матрицу путем введения в расплав полимера, например, через маточную смесь.

Термин «прядение из расплава композиции с наполнителем» соответствует способу прядения из расплава, известному специалисту, в котором полимерную композицию, в настоящем описании полиамидную матрицу, заполненную наночастицами, плавят, затем экструдируют через фильеру с получением пряж, волокон и нитей с регулируемой скоростью экструзии. На выходе из фильеры пряжи, волокна и нити, в известных случаях, могут охлаждать, используя обычные методики (воздух или вода), и принимают на приемный ролик со скоростью, называемой скоростью приема.

Скорость приема обычно составляет от 150 м/мин до 2000 м/мин, предпочтительно от 200 м/мин до 1500 м/мин. Скорость экструзии обычно составляет от 5 до 25 м/мин.

Согласно предпочтительному способу осуществления настоящего изобретения скорость экструзии составляет от 5 до 25 м/мин, и скорость приема составляет от 300 до 1500 м/мин, все еще сохраняя отношение скорость приема/скорость экструзии, определенное выше.

В качестве примера, не носящего ограничительного характера, способ изобретения может быть осуществлен с регулируемой скоростью приема 800 м/мин при скорости экструзии 10, 12 или 15 м/мин.

Как правило, пряжи, волокна и нити затем дополнительно вытягивают либо при нагревании, либо при охлаждении, например, с коэффициентом, доходящим до 3, даже до 5.

Пряденые изделия - пряжи, волокна или нити изготавливают с использованием обычных технологий прядения, которые могут быть осуществлены непосредственно после полимеризации матрицы, которая находится в состоянии расплава. Они могут быть также получены из гранул, содержащих композицию.

Пряденые изделия согласно изобретению могут быть подвергнуты любым обработкам, которые могут быть осуществлены на стадиях, следующих за стадией прядения. В частности, они могут быть вытянуты, текстурированы, извиты, нагреты, скручены, окрашены, смазаны, разрезаны. Перечисленные дополнительные операции могут быть осуществлены непрерывно и могут быть интегрированы в процесс после устройства для прядения, или могут быть осуществлены прерывистым способом. Перечень операций, следующих за прядением, не имеет никакого ограничивающего действия.

Пряденые изделия - пряжи, волокна и нити, полученные согласно способу настоящего изобретения и обладающие характеристиками, точно описанными выше, могут быть использованы в весьма многочисленных областях применения благодаря их хорошим физическим свойствам.

Пряденые изделия - пряжи, волокна и нити согласно изобретению обладают замечательными физическими свойствами, принимая во внимание малое количество усиливающих наполнителей, которое они содержат, и, в частности, хорошие величины порогового напряжения поперечной пластичности.

Изобретение также относится к изделиям, содержащим пряжи, волокна и/или нити, описанные выше. Пряжи, волокна, нити согласно изобретению могут быть использованы в тканой, вязаной или нетканой форме.

Многочисленные применения могут быть рассмотрены для пряденых изделий - пряж, волокон и нитей согласно изобретению. Они могут быть использованы, например, в областях фильтрации, прессования и трафаретной печати, но также для изготовления ковров, мокетов, половиков и т.д. Волокна согласно изобретению подходят, в частности, для изготовления фетров для бумагоделательных машин (бумажный фетр) и, особенно, нетканых фетровых материалов для бумагоделательных машин, используемых в бумажной промышленности.

Пряденые изделия - пряжи, волокна, нити согласно изобретению могут быть использованы также в качестве ковровых пряж. Они могут быть также использованы, особенно моноволокна, при изготовлении ткани в области трафаретной печати для переносов отпечатков, или в области фильтрации.

Пряденые изделия - пряжи, волокна, нити согласно изобретению и, особенно, многоволоконные нити, также могут быть использованы для изготовления шнуров, в частности, канатов для лазания, или приводных ремней, в частности, транспортерных лент.

Наконец, пряжи согласно изобретению могут быть использованы для изготовления сетей, в частности рыболовных сетей.

Другие детали или преимущества изобретения станут более ясными при рассмотрении примеров, следующих ниже, которые никоим образом не ограничивают настоящее изобретение.

ПРИМЕРЫ

Пример 1

Получение наночастиц α-ZrP

Используют фосфат циркония α-ZrP, такой как полученный в примере 4 международной заявки на патент WO-A-02/16264, из водного раствора оксихлорида циркония (в форме порошка, содержащего 32,8% ZrO2) с концентрацией 2,1 моль/л в пересчете на ZrO2.

В реактор объемом 1 л при перемешивании вводят 50 мл соляной кислоты (Prolabo® 36%, d=1,19), 50 мл фосфорной кислоты (Prolabo® 85%, d=1,695) и 150 мл деионизированной воды. После перемешивания смеси непрерывно, со скоростью 5,7 мл/мин, добавляют 140 мл 2,1М водного раствора оксихлорида циркония. Перемешивание поддерживают в течение одного часа после окончания добавления раствора оксихлорида циркония.

После удаления маточных растворов осадок промывают с центрифугированием при 4500 об/мин 1200 мл фосфорной кислоты (20 г/л H3PO4), а затем деионизированной водой до достижения удельной проводимости 6,5 мСм (супернатант). Получают слой осадка на основе фосфата циркония.

Затем осадок диспергируют в 1 л 10М водного раствора фосфорной кислоты. Дисперсию, полученную таким образом, переносят в реактор объемом 2 л, затем нагревают до 115°C. Данную температуру поддерживают в течение 5 часов.

Полученную дисперсию промывают центрифугированием с деионизированной водой до получения удельной проводимости менее 1 мСм (супернатант). Осадок, полученный в результате последнего центрифугирования, повторно диспергируют таким образом, чтобы получить содержание твердых веществ, близкое к 20%, рН дисперсии находится в интервале от 1 до 2.

Получают дисперсию кристаллического соединения на основе фосфата циркония со слоистой структурой (анализ методом просвечивающей электронной микроскопии ПЭМ (TEM), слои которой имеют вид шестиугольников с размером, находящимся в интервале от 200 до 500 нм. Частицы представляют собой набор из чувствительно параллельных пластинок, при этом толщина наборов в направлении, перпендикулярном пластинкам, составляет около 200 нм.

Рентгеноструктурный анализ (РСА) (XRD) подтверждает наличие кристаллической фазы Zr(HPO4)2·1H2О с содержанием твердых веществ 18,9 мас.%, рН 1,8 и удельной проводимостью 8 мС.

Частицы нейтрализуют добавлением гексаметилендиамина (HMD). К полученной дисперсии добавляют 70% водный раствор HMD до получения рН 5. Дисперсию, полученную таким образом, гомогенизируют, используя установку Ultraturax®. Конечное содержание твердых веществ доводят добавлением диионизированной воды (содержание твердых вешеств составляет 15 мас.%).

Пример 2

Полиамидные композиции, заполненные наночастицами на основе обработанного гексаметилендиамином фосфата циркония α-ZrP

Найлон-6 синтезируют из капролактама с использованием традиционного способа, вводя в полимеризационную среду водную дисперсию частиц α-ZrP, полученную в примере 1. Содержание вводимого соединения на основе фосфата циркония составляет 2 мас.%. Также синтезируют полимер, не содержащий наночастиц (сравнительный пример).

После полимеризации полимер переводят в гранулированную форму. Гранулы промывают с целью удаления остаточного капролактама. Для этого гранулы погружают в избыток воды при 90°C на несколько часов. Затем гранулы сушат в низком вакууме (<0,5 мбар) в течение 16 часов при 110°C.

Проводят испытания на растяжение на экструдированных прутках, кондиционированных в течение 30 дней при 23°C и относительной влажности 50%. Диаметр прутков составляет от 0,5 мм до 1 мм. Используют машину для испытаний на растяжение INSTRON® 1185 c датчиком усилия мощностью 100 Н при скорости ползуна 50 мм/мин. Наносят номинальное усилие (отношение измеренной силы к поперечному сечению, оцененному измерением диаметра Палмера (Palmer), в зависимости от приложенной относительной деформации. Результаты представлены в таблице 1.

| Таблица 1 | ||

| Введенное соединение | Начальный модуль (МПа) | Относительное удлинение при разрыве (%) |

| Пример 2 | 1420 | 360 |

| Сравнительный пример | 920 | 320 |

Получают композицию на основе полиамида, удлинение при разрыве которой больше удлинения при разрыве полиамида, не содержащего неорганическое соединение, и модуль которого улучшен.

На просвечивающем электронном микроскопе ПЭМ (TEM) на срезах со средней толщиной 0,1 мкм исследуют композиции, полученные как указано выше, содержащие найлон-6 и 2 мас.% соединения на основе фосфата циркония. Наблюдают присутствие весьма многочисленных диспергированных неорганических пластинчатых кристаллов наноразмерной толщины с шириной от 50 до 100 нм.

Пример 3

Механические свойства пряж, полученных согласно способу изобретения

1) При растяжении: удлинение и напряжение при разрыве

Испытания прядения проводят с найлоном-6, заполненным частицами α-ZrP, интеркалированными HMD, как получено выше в примере 2, таким образом, чтобы получить пряжи, состоящие из 10 волокон. Скорости экструзии зафиксированы на 12 м/мин. Скорости приема изменяются от 650 м/мин до 1100 м/мин. Применяют последующую вытяжку при 140°C. Степень вытяжки, осуществляемой между нагретыми валиками, для каждой испытываемой пряжи указана в таблице 2, следующей ниже. Характеристики растяжения указаны в таблице 3. Данные характеристики измерены с нагрузочной ячейкой мощностью 10 Н при длине датчика 200 мм, при 200 мм/мин, при 23°C и относительной влажности RH 50%.

| Таблица 2Характеристики пряж | ||||

| Степень вытяжки | Титр одиночного волокна (дтекс) | Скорость приема (м/мин) | Содержание слоистого наполнителя (%) | |

| Пряжа 1 | 2,16 | 9,7 | 800 | 0 |

| Пряжа 2 | 2,5 | 8,4 | 800 | 0,2 |

| Пряжа 3 | 2,04 | 10,3 | 800 | 0,5 |

| Таблица 3Механические свойства пряж | ||

| Удлинение при разрыве (%) (23°C, 50% RH) | Напряжение при разрыве (сН/текс) | |

| Пряжа 1 | 79,6 ± 8,3 | 29,7 ± 2,2 |

| Пряжа 2 | 83,7 ± 11,5 | 28,3 ± 2,7 |

| Пряжа 3 | 73,7 ± 7,4 | 32,3 ± 2,0 |

2) При сжатии: Поперечный модуль и пороговое напряжение поперечной пластичности

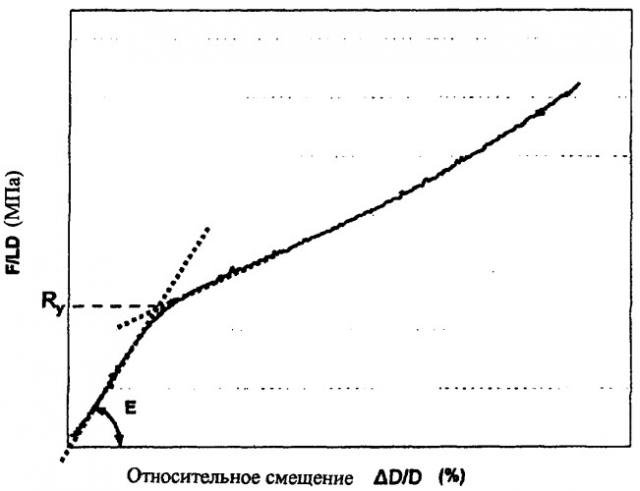

Испытание на сжатие в поперечном направлении на волокнах представляет собой преобразование в мелкий масштаб обычного механического испытания в гражданском строительстве, принцип которого следующий.

Волокно диаметром D, или одиночное волокно, извлеченное из пряжи, помещают между двумя поверхностями. Оси указанного волокна и указанных поверхностей параллельны. Одна из двух поверхностей является подвижной и может сжимать волокно на длине L с силой F. Результат испытания представляет собой классическую кривую типа сила/смещение. Фиг.1 представляет собой пример такой кривой. Данную кривую используют для определения, с одной стороны, поперечного модуля (Е) и, с другой стороны, порога поперечной пластичности (Ry).

Модуль определяют, исходя из начального линейного участка. При вычислении должно быть сделано следующее предположение: коэффициент Пуассона принимают равным 0,4, тогда как он может изменяться от 0,3 до 0,5. Влияние на расчет модуля является очень слабым. Уравнение, используемое для расчета, следующее:

в котором F обозначает силу, ΔD обозначает измеренное смещение и ν обозначает коэффициент Пуассона.

Другая определяемая величина представляет собой пороговое напряжение поперечной пластичности Ry. Данную величину определяют в центре волокна. В данном месте сосуществуют напряжения в двух перпендикулярных направлениях.

Итак, чтобы оценить пороговое напряжение пластичности, используют критерий пластичности, критерий фон Мизеса (von Mises). Принимая во внимание напряженное состояние, порог Ry выражают следующим уравнением:

Данное испытание представляет определенный интерес для понимания поведения волокон в некотором числе применений: ковры и мокеты и фетры, используемые, в частности, в бумажной промышленности.

Изменения порога поперечной пластичности пряж представлены в таблице 4 в зависимости от степени вытяжки и содержания слоистых наполнителей. Свойства в присутствии α-ZrP в совокупности улучшены.

| Таблица 4Механические свойства при поперечном сжатии волокна, извлеченного из пряжи | |||||

| Пороговое напряжение поперечной пластичности Ry (МПа) | Поперечный модуль Е (МПа) | Степень вытяжки | Скорость приема (м/мин) | Содержание слоистого наполнителя (%) | |

| Пряжа 1 | 35,4 ± 2,7 | 500 ± 30 | 2,16 | 800 | 0 |

| Пряжа 2 | 48,4 ± 6,0 | 480 ± 80 | 2,5 | 800 | 0,2 |

| Пряжа 3 | 49,1 ± 1,8 | 650 ± 30 | 2,04 | 800 | 0,5 |

1. Пряжа, волокно или нить, содержащая полиамидную матрицу, в которой диспергированы от 0,01 до 5 мас.%, предпочтительно, от 0,02 до 3 мас.% и более предпочтительно, от 0,05 до 2 мас.% наночастиц с коэффициентом формы не менее чем 3 и с наименьшим размером частиц, равным 100 нм или менее, и имеющая пороговое напряжение поперечной пластичности, находящееся в интервале от 40 до 150 МПа, предпочтительно, от 45 до 95 МПа, и степень удлинения при разрыве, находящуюся в интервале от 20 до 140%, преимущественно, от 40 до 100%.

2. Пряжа, волокно или нить по п.1, в которых матрица представляет собой полиамид, выбранный из найлона-6, найлона-6,6, сополимера найлона-6/найлона-6,6, один или в виде смесей из двух или нескольких из них в любых пропорциях.

3. Пряжа, волокно или нить по п.1 или 2, имеющая титр одиночного волокна, находящийся в интервале от 1,9 до 130 дтекс, предпочтительно, от 1,9 до 100 дтекс и более предпочтительно, от 1,9 до 66 дтекс.

4. Пряжа, волокно или нить по п.1 или 2, в которых наночастицы представляют собой слоистые наполнители с коэффициентом формы, равным или больше 3, предпочтительно, находящимся в интервале от 4 до 1000, включая граничные значения, и более предпочтительно, от 5 до 500, включая граничные значения.

5. Пряжа, волокно или нить по п.1 или 2, в которых наименьший размер частиц составляет по порядку величины от нанометра до нескольких десятков нанометров.

6. Пряжа, волокно или нить по п.1 или 2, в которых наночастицы, диспергированные в полиамидной матрице, имеют коэффициент формы, находящийся в интервале от 4 до 1000, включая граничные значения, и наименьший размер частиц 100 нм или менее, предпочтительно 75 нм или менее и, преимущественно, 50 нм или менее.

7. Пряжа, волокно и нить по п.1 или 2, в которых наночастицы выбраны из филлосиликатов типа слюды и способных к расслоению оксидов, сульфидов или фосфатов металлов или неметаллов.

8. Пряжа, волокно и нить по п.1 или 2, в которых наночастицы выбраны из глин и фосфата циркония, преимущественно, в его кристаллической модификации альфа ("α-ZrP").

9. Пряжа, волокно и нить по п.1 или 2, содержащие полиамидную матрицу, в которой диспергировано от 0,01 до 1 мас.%, предпочтительно, от 0,01 до 0,5 мас.% наночастиц фосфата циркония в кристаллической модификации α ("α-ZrP").

10. Способ получения пряж, волокон или нитей прядением из расплава композиции с наполнителем, содержащей, по меньшей мере, одну полиамидную матрицу, в которой диспергировано от 0,01 до 5 мас.%, предпочтительно от 0,02 до 3 мас.% и более предпочтительно от 0,05 до 2 мас.% наночастиц, причем указанный способ отличается тем, что отношение скорость приема/скорость экструзии находится в интервале от 20 до 300, предпочтительно от 30 до 200 и более предпочтительно от 40 до 180, например от 50 до 90.

11. Способ по п.10, отличающийся тем, что скорость приема находится в интервале от 150 до 2000 м/мин, предпочтительно, от 200 до 1500 м/мин.

12. Способ по п.10 или 11, отличающийся тем, что скорость экструзии находится в интервале от 5 до 25 м/мин.

13. Способ по п.10 или 11, отличающийся тем, что его осуществляют с регулируемой скоростью приема 800 м/мин при скорости экструзии 10, 12 или 15 м/мин.

14. Изделие, имеющее в своем составе пряжи, волокна и/или нити по любому из пп.1-9, или полученные согласно способу по любому из пп.10-13.

15. Изделие по п.14, отличающееся тем, что оно представляет собой фетр для бумагоделательной машины.

16. Изделие по п.14, отличающееся тем, что оно представляет собой ковер, половик или мокет.

17. Изделие по п.14, отличающееся тем, что оно представляет собой канат или ремень.

18. Изделие по п.14, отличающееся тем, что оно представляет собой ткань для переноса отпечатка или для фильтрования.

19. Изделие по п.14, отличающееся тем, что оно представляет собой сеть.