Дисковый рафинер (варианты), пара рафинирующих элементов для дискового рафинера (варианты), комбинированная плита дискового рафинера и способ термомеханического рафинирования древесной щепы

Иллюстрации

Показать всеПредназначено для использования в целлюлозно-бумажной промышленности. Предложены элементы в виде плит, конструкция плит и связанная с этим установка для термомеханического рафинирования древесной щепы, в которой измельченную и частично разволокненную щепу подают в первичный рафинер с вращающимися дисками, в котором каждый из противолежащих дисков имеет рисунок ножей и канавок внутреннего кольца и рисунок ножей и канавок периферийного кольца. По существу полного разволокнения щепы достигают во внутреннем кольце, а полученное в результате волокно фибриллируют в периферийном кольце. Один вариант воплощения представляет собой пару противостоящих взаимодействующих рафинирующих элементов в виде плит для рафинера с плоскими дисками, в которых ножи и канавки каждого из внутренних колец образуют внутреннюю область подачи, вслед за которой расположена периферийная рабочая область. Ножи и канавки каждого из периферийных колец образуют внутреннюю область подачи, вслед за которой расположена периферийная рабочая область; и зазор и/или пространство для прохода потока материала, образуемый при установке плит одной перед другой увеличивается между внутренней рабочей областью и периферийной областью подачи. Обеспечивается получение высококачественной термомеханической древесной массы при более низком потреблении энергии. 7 н. и 39 з.п. ф-лы, 22 ил., 12 табл.

Реферат

Настоящее изобретение относится к способу изготовления термомеханической древесной массы из лигноцеллюлозного сырья, в частности из древесной щепы, и к оборудованию для его осуществления.

За последние десятилетия качество механической древесной массы, получаемой способом термомеханической варки целлюлозы (ТМВЦ), было повышено, но растущая стоимость энергии, используемой в этих энергоемких технологиях, приводит к возникновению необходимости эффективного использования электроэнергии при сохранении качества продукции. Принцип, лежащий в основе дальнейшего развития достигнутых в последнее время усовершенствований в направлении эффективного использования энергии при сохранении качества, заключается в определении различий и в выполнении на специальном оборудовании таких операций, как осевая сепарация волокна и фибризация материала щепы, отличных от фибриллирования волокна для получения древесной массы. Упомянутые первыми этапы выполняют на предназначенном для этого оборудовании, располагаемом выше по ходу технологического процесса от рафинера, характеризующемся малым потреблением энергии, что согласуется с относительно низкой степенью переработки и сепарации волокна, тогда как рафинер, отличающийся большим потреблением энергии, освобождают от энергетически неэффективного процесса дефибризации, и это позволяет более эффективно использовать энергию, направляя ее целиком на выполнение функции фибриллирования. Это необходимо, так как процесс фибриллирования требует даже большей затраты энергии, чем процесс разволокнения древесины (известный также как дефибризация).

Эти усовершенствования действительно позволили повысить эффективность использования энергии, особенно в оборудовании, где применяют высокоскоростные диски. Однако, что особенно касается оборудования, в котором не применяли высокоскоростные рафинеры, эффективность использования энергии в долгосрочном плане была в некоторой мере затенена краткосрочной потребностью в более дорогом или занимающем большие производственные площади оборудовании, располагаемом выше по ходу технологического процесса от первичного рафинера.

Задачей изобретения является создание конструкции плиты рафинера, посредством которой можно осуществлять выработку высококачественной термомеханической древесной массы (ТМДМ) при более низком потреблении энергии.

В основном, с помощью изобретения достигают существенного повышения эффективности использования энергии даже там, где в оборудовании не применяют высокоскоростной рафинер, так как уменьшают объем и сложность необходимого оборудования, располагаемого выше по ходу технологического процесса от рафинера.

Указанная задача решается посредством создания устройств согласно пунктам 1-44 формулы изобретения и способа согласно пунктам 45-46 формулы изобретения.

В широком смысле изобретение направлено на создание элементов в виде плит, конструкции плиты и соответствующей установки для термомеханического рафинирования древесной щепы, в которой измельченную и частично разволокненную щепу подают в первичный рафинер с вращающимися дисками и в которой каждый из противолежащих дисков содержит рисунок ножей и канавок внутреннего кольца и рисунок ножей и канавок периферийного кольца, причем конструкция их такова, что посредством этого достигают по существу полного разволокнения (дефибрации) щепы во внутреннем кольце, а полученное при этом волокно фибриллируют в периферийном кольце.

Один вариант воплощения направлен на создание пары противолежащих взаимодействующих рафинирующих элементов в виде плит, предназначенных для рафинера с плоскими дисками для измельчения и рафинирования лигноцеллюлозного материала в рафинирующем зазоре между двумя противолежащими вращающимися относительно друг друга рафинирующими дисками, при этом элементы в виде плит предназначены для расположения непосредственно один перед другим на противолежащих дисках, причем усовершенствование заключается в том, что оба элемента в виде плит выполнены с внутренним кольцом, включающим ножи и канавки, и периферийным кольцом, включающим ножи и канавки, причем ножи и канавки каждого из внутренних колец образуют внутреннюю область подачи, за которой следует периферийная рабочая область, причем ножи и канавки каждого из периферийных колец образуют внутреннюю область подачи, вслед за которой идет периферийная рабочая область, и зазор и/или пространство для потока материала, образующиеся при установке плит друг перед другом, увеличиваются между внутренней рабочей областью и периферийной областью подачи.

Предпочтительно, чтобы рабочая область внутреннего кольца была образована первым рисунком чередующихся ножей и канавок, а область подачи периферийного кольца была образована вторым рисунком чередующихся ножей и канавок. Первый рисунок рабочей области внутреннего кольца содержит относительно более узкие канавки, чем канавки второго рисунка области подачи периферийного кольца так, что создается разрыв в геометрии. Разволокнение щепы по существу завершают в рабочей области внутреннего кольца посредством малоинтенсивного рафинирования; тогда как фибриллирование волокна выполняют в рабочей области периферийного кольца при меньшем зазоре между плитами и посредством более высокой интенсивности рафинирования.

Связанный с этим способ предпочтительно содержит следующие этапы: выдерживания щепы в среде пара для размягчения щепы; измельчения при сжатии и обезвоживание размягченной щепы до концентрации, большей примерно 55%; разбавления измельченной и обезвоженной щепы до концентрации в пределах около 30-55%; подачу разбавленной измельченной щепы в рафинер с вращающимися дисками, в котором каждый из противолежащих дисков имеет рисунок ножей и канавок внутреннего кольца и рисунок ножей и канавок периферийного кольца; разволокнения (дефибрацию) щепы в зоне внутреннего кольца и фибриллирования полученного волокна в зоне периферийного кольца.

Измельчение при сжатии, обезвоживание и разбавление можно производить в одном интегрированном объекте оборудования, расположенном непосредственно выше по ходу технологического процесса от первичного рафинера, при этом разволокнение и фибриллирование производят только одним комплектом вращающихся относительно друг друга дисков в первичном рафинере.

Было показано, что применение нового упрощенного способа рафинирования термомеханической древесной массы, в котором сочетают использование измельчающего шнекового разгрузчика с подпором и разволокняющих плит, позволяет эффективно улучшить качество термомеханической древесной массы при сопоставимых расходах энергии в сравнении с обычными способами изготовления термомеханической древесной массы. Применение способа позволяет улучшить соотношение: свойства древесной массы/расход энергии, по меньшей мере, при использовании установки для изготовления термомеханической древесной массы и рафинирующей установки для изготовления термомеханической древесной массы, в которой обеспечивают малую продолжительность удерживания при высоком давлении. Установки, в которых обеспечивают малую продолжительность удерживания при высоком давлении, обычно работают при избыточном давлении в пределах 75-95 фунт/кв.дюйм либо при стандартных, либо при более высоких скоростях вращения диска рафинера.

Эффективность дефибрации, осуществляемой посредством внутреннего кольца, повышается при более высоком давлении во время рафинирования. Степень дефибрации дополнительно повышается с увеличением скорости вращения диска рафинера.

Термомеханическая древесная масса, полученная с применением удерживающих периферийных колец, обладает более высокими общими показателями прочностных свойств по сравнению с древесной массой, полученной с применением вытесняющих периферийных колец. При использовании последней конфигурации требовалось меньше энергии для достижения заданной садкости (степени помола) и обеспечения более низкого содержания пучков волокон.

Удельная экономия энергии при обеспечении заданной садкости и при использовании предложенного согласно изобретению способа в сочетании с применением вытесняющих периферийных колец составляла 15-32% в сравнении с контрольными экспериментами по получению термомеханической древесной массы и экспериментами на установке, в которой обеспечивают малую продолжительность удерживания при более высоком давлении.

В большинстве случаев ножи и канавки в рабочей зоне периферийных колец (в зоне фибриллирования) должны быть меньших размеров, чем в рабочей зоне внутренних колец (в зоне дефибрации). Для изготовления механической древесной массы волокно должно быть сначала дефибрировано (т.е. отделено от древесной структуры), а затем фибриллировано (т.е. должен быть отделен материал стенки волокна). Ключевая особенность этого изобретения заключается в том, что в рабочей зоне внутренних колец в основном производят дефибрацию, а в рабочей зоне периферийных колец в основном производят фибриллирование. Существенный аспект новизны изобретения заключается в максимизации разделения этих двух процессов в одной машине и достижении посредством этого более эффективной оптимизации длины волокна и свойств древесной массы при эффективном использовании энергии. Так как дефибрацию в зоне внутренних колец производят посредством перерабатывания относительно крупно измельченной щепы, то в связанной с этим рабочей области рисунок ножей и канавок не может быть очень мелким. В противном случае измельченная щепа не будет должным образом проходить по канавкам внутренних колец и не будет распределяться равномерно. Дефибрированный материал, поступающий в область подачи периферийного кольца от внутреннего кольца и распределяемый по рабочей области периферийного кольца, является относительно более мелким, чем тот, который находится во внутреннем кольце подачи и, следовательно, рисунок ножей и канавок рабочей области периферийного кольца может быть более мелким, чем во внутреннем кольце. Другое преимущество изобретения заключается в том, что происходит более равномерное распределение материала (т.е. более полное покрытие волокном плит рафинера) как во внутренних кольцах, так и в периферийных кольцах по сравнению с обычными процессами. Улучшенная подача означает большую стабильность подачи, что способствует уменьшению колебаний при загрузке рафинера, что, в свою очередь, способствует поддержанию более равномерного качества древесной массы.

Для совместимости с обычными установками для получения термомеханической древесной массы комбинированные плиты согласно настоящему изобретению могут быть модифицированы для обеспечения возможности обратного потока пара несмотря на более плотный зазор в рабочей области внутренней плиты. В основном, по меньшей мере, одна из противолежащих плит может содержать канал для обратного потока пара для направления некоторого количества пара из периферийного зазора во внутренний зазор у внутренней области подачи или для подачи его еще выше по ходу технологического процесса, в то же время обходя внутренний зазор у внутренней рабочей области.

Важное преимущество настоящего изобретения заключается в снижении до минимума времени удерживания на каждом функциональном этапе всего процесса получения термомеханической древесной массы. Это оказалось возможным потому, что значительно уменьшены размеры частиц волокнистого материала на каждом этапе процесса так, что при рабочих давлениях можно почти мгновенно нагревать и размягчать волокно до требуемого уровня. Способ можно рассматривать как процесс, включающий три функциональных этапа: (1) приготовление измельченной щепы; (2) дефибрация измельченной щепы; и (3) фибриллирование дефибрированного материала. Конструкция оборудования должна быть такой, чтобы обеспечивать минимальное время удерживания на участке от разгрузки из вымачивающего шнекового разгрузчика с подпором на этапе (1) до впуска рафинера. Устройство подачи рафинера (например, ленточное подающее устройство или боковое подающее устройство) действует почти мгновенно, обеспечивая начало этапа (2) во внутренних кольцах. Конструкция внутренних колец должна быть такова, чтобы обеспечивать время удерживания материала, при котором он проходил бы без задержек. Конструкция некоторых внутренних колец может содержать более длинные, чем другие, участки для эффективной дефибрации, но чистое время удерживания все равно меньше, чем если бы разволокнение производили в отдельном компоненте. Дефибрированный материал почти мгновенно проходит к периферийному кольцу, где выполняется этап (3). Здесь также время удерживания является малым. Реальное время удерживания в периферийном кольце определяется конструкцией плит, выбираемых из соображений оптимизации свойств древесной массы и потребления энергии. Преимуществом этого очень малого удерживания (минимального) на каждом этапе процесса (при достижении необходимого умягчения волокна для поддержания прочностных свойств древесной массы) является обеспечение максимальных оптических свойств. Ключевая особенность этих плит заключается в том, что они содержат внутреннее кольцо для дефибрации, и периферийное кольцо для фибриллирования, и область разрыва между кольцами, за счет чего образуется область релаксации.

В установке, описанной в Международной заявке на патент PCT/US2003/022057, в которой измельченную щепу дефибрировали в меньшем разволокняющем рафинере перед подачей материала в основной первичный рафинер для фибриллирования, давления были намного ниже на этапе разволокнения (дефибрации). Время удерживания при разволокнении под давлением было значительно более продолжительным в полностью отдельном рафинере. Было желательным поддерживать более низкую температуру, чтобы способствовать сохранению степени белизны древесной массы, так как низкая интенсивность рафинирования была слабой. По этой причине высокие температуры не были как необходимыми, так и желательными в отдельном разволокняющем рафинере для сохранения прочности древесной массы. В настоящем изобретении разволокнение и фибриллирование выполняют в том же самом корпусе рафинера под давлением. Интенсивность рафинирования в зоне разволокнения (дефибрации) внутреннего кольца все равно остается низкой, а достигается она при высоком давлении и малом времени удерживания. Отсутствует отрицательное воздействие на степень белизны несмотря на высокое давление (температуру) благодаря столь малой продолжительности времени удерживания. Это явление аналогично эффекту малого времени удерживания при предварительном нагреве при высокой температуре, описанному в патенте США № 5776305.

Когда настоящее изобретение осуществляют на установке, на которой обеспечивают малое время удерживания и высокое давление при рафинировании, нет необходимости в отдельном конвейере с предварительным нагревом непосредственно выше по ходу технологического процесса от устройства подачи рафинера, так как измельченная щепа быстро нагревается при обычной транспортировке от заглушаемого пробкой шнекового разгрузчика к рафинеру. Избыточное давление в окружающей среде на участке от объема или камеры расширения к вращающимся дискам равно избыточному рабочему давлению в рафинере, например 75-95 фунт/кв.дюйм, а «время удерживания» при соответствующей температуре пропитки при транспортировке на участке между заглушаемым пробкой шнековым разгрузчиком и рафинером составляет существенно меньше 10 секунд, предпочтительно в пределах 2-5 секунд, что соответствует предпочтительному времени удерживания при предварительном нагреве при рафинировании с применением установки, в которой обеспечивают малое время удерживания и высокое давление.

В более общей форме преимущество способа в достижении эффективного использования энергии при производстве качественной термомеханической древесной массы при минимальных периодах времени на каждом этапе осуществления способа может быть достигнуто на широком ряде установок для рафинирования и включает дополнительное преимущество, заключающееся в минимизации требуемых компонентов, производственного пространства и стоимости оборудования для осуществления способа. Геометрия со сдвоенными кольцами с областью разрыва плит рафинера согласно одному аспекту изобретения может быть использована в установках различных типов с плоскими плитами без ограничения применения, а наоборот, включая рафинеры с однонаправленными плоскими вращающимися в противоположных направлениях дисками, и рафинеры типа «два в одном», и двухдисковые рафинеры.

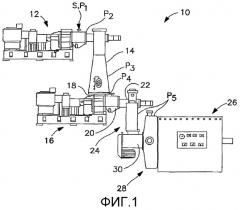

Фиг.1 - схематический вид установки с рафинером для производства термомеханической древесной массы согласно настоящему изобретению;

Фиг.2А и 2В - схематические альтернативные варианты воплощения вымачивающего шнекового разгрузчика с подпором со средствами для ввода разбавителя, предназначенные для использования в настоящем изобретении;

Фиг.3 - схематический вид части плиты диска рафинера, на котором показано внутреннее разволокняющее кольцо и отдельное периферийное фибриллирующее кольцо;

Фиг.4А и 4В - вид пары примеров внутренних разволокняющих колец для ротора и статора соответственно, содержащих наклоненные ножи и канавки;

Фиг.5 - взаимное расположение пары внутренних разволокняющих колец и пары периферийных фибриллирующих колец в области перехода;

Фиг.6А и 6В - вид другого примера пары разволокняющих колец, содержащих по существу радиально расположенные ножи и канавки;

Фиг.7А и 7В - вид примера периферийного фибриллирующего кольца (виды спереди и сбоку соответственно);

Фиг.7C, 7D и 7E - сечения ножей и канавок в периферийной, средней и внутренней зонах соответственно;

Фиг.8А, 8В и 8С - вид другого примера периферийного фибриллирующего кольца (вид спереди и разрезы соответственно);

Фиг.8D - вид примера периферийного кольца для роторного диска, содержащего изогнутые ножи для подачи (виды сбоку и спереди соответственно);

Фиг.8Е - вид примера противолежащего периферийного кольца для статора (виды сбоку и спереди соответственно), которое используют с периферийным кольцом, показанным на Фиг.8D;

Фиг.9 - схематический вид плиты, которую использовали в лабораторных исследованиях для моделирования и измерения рабочих характеристик внутренней разволокняющей плиты;

Фиг.10 - схематический вид плиты, которую использовали в лабораторных исследованиях для моделирования и измерения рабочих характеристик периферийной фибриллирующей плиты;

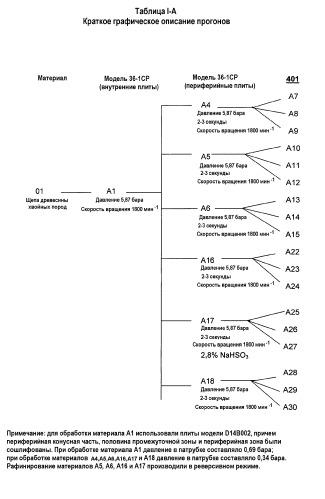

Фиг.11-18 - диаграммы, иллюстрирующие показатели свойств древесной массы, полученной при выполнении различных серий экспериментов при данном исследовании;

Фиг.19 - вид внутренней пары колец для ротора и статора, содержащей проход во внутреннем кольце для статора для направления обратного потока пара, генерируемого при рафинировании;

Фиг.20 - вид, подобный показанному на Фиг.19, на котором представлен другой вариант воплощения направления обратного потока пара по каналу в диске, несущем внутреннее кольцо для статора;

Фиг.21 - вид, подобный показанному на Фиг.19, на котором представлен другой вариант воплощения направления обратного потока пара через канавки на поверхности рабочей области внутреннего кольца;

Фиг.22 - вид, подобный показанному на Фиг.4В, с добавлением канавок для реверсного потока пара на лицевой стороне рабочей области внутреннего кольца согласно варианту воплощения, показанному на Фиг.21.

На Фиг.1 изображена установка 10 рафинера для производства термомеханической древесной массы согласно предпочтительному варианту воплощения изобретения. В стандартный заглушаемый пробкой шнековый питатель 12 подают при атмосферных условиях предварительно пропаренную (умягченную) щепу от источника S при избыточном атмосферном давлении Р1=0 и перемещают предварительно пропаренную древесную щепу при избыточном давлении Р2=0 к паровой трубе 14, где щепу подвергают воздействию насыщенного пара при давлении Р3. В зависимости от конструкции установки избыточное давление Р3 может быть в диапазоне от атмосферного до около 15 фунт/кв.дюйм или в диапазоне около 15-25 фунт/кв.дюйм при периодах времени удерживания в пределах от нескольких секунд до нескольких минут. Щепу подают в вымачивающий заглушаемый пробкой шнековый разгрузчик 16 с подпором.

Вымачивающий заглушаемый пробкой шнековый разгрузчик 16 с подпором содержит впускную часть 18, находящуюся под избыточным давлением Р4 в диапазоне 5-25 фунт/кв.дюйм для приема пропаренной щепы. Предпочтительно, чтобы избыточное давление на впуске Р4 вымачивающего шнекового разгрузчика с подпором было таким же, как и давление Р3 в паровой трубе 14. Вымачивающий шнековый разгрузчик с подпором содержит рабочее отделение 20, в котором щепу подвергают обезвоживанию и вымачиванию под воздействием больших механических сжимающих сил в среде насыщенного пара, и выпускную часть 22, где вымоченную, обезвоженную и спрессованную щепу выгружают в виде выдержанной щепы в область или камеру расширения при давлении Р5, в которой выдержанная щепа расширяется. В выгружающей части шнекового устройства имеются форсунки или подобные средства для подачи пропиточной жидкости и воды для разбавления, где вода для разбавления проникает в расширяющуюся щепу и вместе со щепой в патрубке 24 для подачи образует материал для подачи в рафинер с концентрацией твердого вещества в диапазоне около 30-55%. В альтернативном варианте осуществления, особенно в тех случаях, если не требуется пропитка, а только разбавление, то разбавление может быть осуществлено в камере разбавления, соединенной с вымачивающим шнековым разгрузчиком, но не обязательно выполненной за одно целое с ним. В данном контексте вымачивание или измельчение щепы означает, что осевое отделение волокна превышает примерно 20%, но при этом не происходит фибриллирование.

Первичный рафинер 26 для переработки массы высокой концентрации содержит диски, вращающиеся относительно друг друга, в корпусе 28, в котором поддерживают давление Р5, причем на каждом диске имеется рабочая плита, и рабочие плиты расположены в противолежащих соосных положениях, таким образом образуя пространство, проходящее по существу радиально наружу от внутреннего края дисков к периферийному краю дисков. Каждая плита содержит в радиальном направлении внутреннее кольцо и периферийное кольцо, причем каждое кольцо имеет рисунок чередующихся выступов и канавок. Рисунок внутреннего кольца содержит выступы и канавки относительно большего размера, а рисунок периферийного кольца содержит выступы и канавки относительно меньшего размера. С помощью устройства 30 подачи рафинера, например ленточного устройства подачи, принимают подаваемый материал из зоны разбавления, связанной с вымачивающим шнековым разгрузчиком с подпором (непосредственно или посредством промежуточного резервного контейнера), и подают материал под давлением Р5 в пространство между дисками по существу у внутреннего края дисков. Как описано более подробно ниже, с помощью внутреннего кольца завершают разволокнение (дефибрацию) материала щепы, а с помощью периферийного кольца выполняют фибриллирование волокна.

Установка может быть встроена в обычную установку для производства термомеханической древесной массы или в установку, в которой обеспечивают малую продолжительность удерживания при высоком давлении. Этот диапазон условий осуществления способа или работы компонентов может быть представлен в виде следующей Таблицы:

| Таблица Диапазон условий работы установки в соответствии с объемом изобретения | ||

| Условия в компоненте | Диапазон | Предпочтительный диапазон |

| Избыточное давление Р1 (источник щепы S), фунт/кв.дюйм | 0 | 0 |

| Давление Р2 (на выпуске из заглушаемого пробкой шнекового питателя 12), фунт/кв.дюйм | 0-30 | 0-30 |

| Избыточное давление Р2 (в паровой трубе 14), фунт/кв.дюйм | 0-30 | 0-30 |

| Время удерживания в паровой трубе 14, сек | 10-180 | 10-40 |

| Избыточное давление Р4 (на впуске вымачивающего шнекового разгрузчика 16 с подпором), фунт/кв.дюйм | 0-30 | 0-30 |

| Время обработки в вымачивающем шнековом разгрузчике 16 с подпором, сек | <15 | <15 |

| Избыточное давление Р5 (в камере расширения 22, подающем устройстве 30 рафинера и корпусе 28), фунт/кв.дюйм | 30-95 | 75-95 |

| Время набухания в камере расширения 22, подающем устройстве 30 рафинера и корпусе 28, сек | <10 | <10 |

На Фиг.2А и 2В схематически изображен вымачивающий шнековый разгрузчик 16 с подпором с приспособлением для инжекции разбавителя, пригодный для использования в настоящем изобретении. Согласно варианту воплощения, представленному на Фиг.2А, щепа 32 показана в центральной обезвоживающей части рабочего отделения 20, где диаметры перфорированной трубчатой стенки 34, вращаемого соосного вала 36 и витков 38 шнека постоянны. Пробку 40 из щепы формируют в части для образования пробки в рабочем отделении, следующем непосредственно за частью, в которой производят обезвоживание, где стенка не перфорирована и вал шнека не содержит витков, но диаметр вала существенно увеличивается, в результате чего получается зауженное поперечное сечение прохода для потока и, таким образом, высокое обратное давление, благодаря которому улучшают процесс выдавливания жидкости из щепы через дренажные отверстия, выполненные в стенке центральной части. Ограничение потока и вымачивающий эффект могут быть еще больше усилены или отрегулированы путем использования трубчатой ограничительной вставки (не показана), вводимой внутрь неперфорированной стенки, или жестких стержней, или подобных средств (не показаны), выступающих из стенки внутрь сжатого в пробке материала. Пробку сильно сжимают, воздействуя механическим давлением, обычно

составляющим 1000-3000 фунт/кв.дюйм или больше. Большая часть, если не все, вымачивания происходит в пробке. Щепу по существу полностью размалывают, при этом ее частично дефибрируют, причем доля дефибрированного волокна составляет свыше приблизительно 20%, обычно достигая 30% или более.

В конце пробки разгрузочная часть 22 вымачивающего шнекового разгрузчика с подпором имеет увеличенную площадь поперечного сечения, образованную между расширяющейся наружу стенкой 42 и противолежащей отстоящей конической поверхностью 44 спускного клапана 46. Положение спускного клапана 46 можно регулировать в осевом направлении от закрытого положения, уплотненного в коническом углублении 48 в конце вала 36 вымачивающего шнекового разгрузчика с подпором, до максимально открытого положения. Этим способом можно регулировать площадь сечения потока в зоне 50 или объеме расширения, в то же время поддерживая мягкое уплотнение в зоне 52 посредством материала щепы между клапаном, противостоящим наружному краю расширяющейся стенки, которое можно регулировать в ответ на давление в переходном режиме перепада давления между патрубком 24 для подачи и вымачивающим шнековым разгрузчиком 16 с подпором.

В зону 50 расширения подают пропиточную жидкость под высоким давлением, либо через множество напорных шлангов 54 и соединенных с ними форсунок (как показано на чертеже), либо посредством кругового кольца под давлением. Обезвоженная щепа, поступающая в зону 50 расширения, быстро поглощает пропиточную жидкость и расширяется, способствуя образованию слабо уплотненной зоны в конце зоны расширения.

На Фиг.2В представлен альтернативный вариант воплощения, в котором пропитку в зоне 50 расширения обеспечивают путем выполнения отверстий 56 для потока жидкости в лицевой поверхности конического спускного клапана и в котором жидкость может быть подана по напорным шлангам через вал 58 спускного клапана.

Патрубок 24 для подачи предпочтительно представляет собой вертикальный патрубок гравитационного действия, предназначенный для направления и смешивания разбавленной щепы из вымачивающего шнекового разгрузчика 16 с подпором к устройству 30 подачи рафинера. Однако следует иметь в виду, что давление Р5 в патрубке 24 для подачи является тем же давлением, что и в устройстве 30 подачи и в корпусе 28 рафинера. Небольшой подъем или падение давления могут быть желательными между устройством 30 подачи рафинера и корпусом 28 рафинера, что обычно наблюдается на практике при изготовлении термомеханической древесной массы, несмотря на то что избыточное давление во всей этой области вслед за вымачивающим шнековым разгрузчиком с подпором до корпуса рафинера обычно существенно превышает 30 фунт/кв.дюйм, обычно выше 45 фунт/кв.дюйм, что намного выше давления Р4 пара на впуске вымачивающего шнекового разгрузчика с подпором. Однако пробку 40 так сильно механически сжимают, что даже при избыточном давлении в патрубке, достигающем 95 фунт/кв.дюйм или больше, сжатая пробка быстро расширяется в зоне расширения из-за расширения пор в волокнах в несжатом состоянии. Поэтому можно считать, что патрубок для подачи может выполнять функцию камеры расширения и вносить свой вклад в эффективность объема расширения. Специалисты в данной области могут легко изменить конструкцию и взаимоотношения зоны расширения и патрубка для подачи так, чтобы расширение и разбавление происходило преимущественно в предназначенной для этого камере расширения, присоединенной к вымачивающему шнековому разгрузчику с подпором, но не выполненной с ним за одно целое.

В качестве примера, но не ограничения, концентрация в зоне трубы для образования пробки обычно находится в диапазоне 58-65%, а в зоне расширения со средствами пропитки и разбавления - в диапазоне около 30-55%. Кроме того, целью является достижение оптимальной концентрации для рафинирования, обычно в диапазоне около 35-55%, при подаче в устройство подачи для ввода между плитами рафинера.

На Фиг.3 схематически показаны части дисковой плиты 100 рафинера, на котором показано внутреннее разволокняющее кольцо 102 и периферийное фибриллирующее кольцо 104. Каждое кольцо может представлять собой отдельный элемент плиты, прикрепляемый к диску, или кольца могут быть выполнены за одно целое на общем основании, прикрепляемому к диску. Каждое кольцо содержит внутреннюю область 106, 108 подачи и периферийную рабочую область 110, 112. Рабочая (дефибрационная) область внутреннего кольца образована первым рисунком чередующихся ножей 114 и канавок 116, а область подачи периферийного кольца образована вторым рисунком чередующихся ножей 118 и канавок 120. С помощью очень крупных ножей 122 и канавок 124 в области 106 подачи внутреннего кольца направляют предварительно измельченную щепу в дефибрационную область 110 значительно более узких ножей и канавок. Разволокненный материал затем перемешивается и пересекает переходное кольцевое пространство 126, где он проходит в область 108 подачи периферийного кольца. В основном, первый рисунок рабочей области 110 внутреннего кольца содержит относительно более узкие канавки, чем канавки второго рисунка области 108 подачи периферийного кольца. Рабочая (фибриллирующая) область 112 периферийного кольца имеет рисунок ножей 128 и канавок 130, в котором канавки 130 уже канавок 116 рабочей области 110 внутреннего кольца.

Более крупные ножи и канавки области 106 подачи внутреннего кольца одного диска могут быть наложены на область подачи противолежащего диска, не содержащую ножей и канавок, поскольку форма траектории подаваемого потока такова, что позволяет легко направлять подаваемый материал с ленточного устройства подачи в рабочую область 110 противолежащих внутренних дисков. Таким образом, каждое внутреннее кольцо 102 имеет периферийную разволокняющую область 110 с рисунком чередующихся ножей и канавок 114, 116, но связанная с ней внутренняя область 106 не обязательно содержит рисунок из ножей и канавок. Периферийная область 112 фибриллирующего кольца 104 может содержать множество радиально упорядоченных зон, например 132, 134, и/или множество отличающихся, но чередующихся в поперечном направлении областей, хорошо известных как «рафинирующие зоны» в рафинерах для производства термомеханической древесной массы, например 136, 138. Периферийное кольцо 104 (см. Фиг.3) содержит внутреннюю область 108 подачи чередующихся ножей и канавок, а рабочая область 112 содержит первый рисунок чередующихся ножей и канавок 128, 130, имеющий вид повторяющихся в поперечном направлении трапеций в зоне 132, и другой рисунок чередующихся ножей и канавок 140, 142, имеющий вид повторяющихся в поперечном направлении трапеций в зоне 134, которая проходит до наружного края 144 плиты.

Кольцевое пространство 126 между внутренним и периферийным кольцами 102, 104 может быть совершенно свободным или, как показано на Фиг.3, некоторые из ножей, например ножи области 146 подачи периферийного кольца, могут проходить в кольцевое пространство. Кольцевым пространством 126 ограничены размеры внутреннего и периферийного колец в радиальном направлении, причем ширина внутреннего кольца 102 в радиальном направлении меньше ширины периферийного кольца 104 в радиальном направлении, предпочтительно меньше приблизительно на 35% всего радиуса плиты от внутреннего края 148 внутреннего кольца 102 до наружного края 144 периферийного кольца 104. Кроме того, ширина области 106 подачи внутреннего кольца 102 в радиальном направлении больше ширины рабочей области 110 внутреннего кольца в радиальном направлении, тогда как ширина области подачи 108 периферийного кольца 104 в радиальном направлении меньше ширины рабочей области 112.

Измельченную и частично разволокненную щепу подают во внутреннюю область 106 подачи, где не происходит существенного дополнительного разволокнения, а материал подают в рабочую область 110, где посредством малоинтенсивного воздействия ножей и канавок 114, 116, эффективного в отношении использования энергии, разволокняют по существу весь материал. Такие плиты могут быть использованы в качестве сменных плит в рафинерах, которые могут не содержать связанного с ними вымачивающего разгрузчика с подпором. Если используют вымачивающий шнековый разгрузчик с подпором, то сочетание полного измельчения и частичного разволокнения вместе с сильным нагревом выше по ходу технологического процесса от рафинера позволяет конструктору плиты минимизировать ширину в радиальном направлении и минимизировать использование энергии в рабочей области 110 внутреннего кольца для завершения процесса разволокнения. Рисунок ножей и канавок 114, 116 и ширину рабочей области 110 можно изменять для регулирования интенсивности и времени удерживания. Даже при меньшем, чем идеальный, уровне измельчения выше по ходу технологического процесса и частичном разволокнении конструктор плиты может увеличить ширину внутренней рабочей зоны 110 в радиальном направлении и выбрать рисунок, который позволял бы удерживать материал в некоторой степени для обеспечения улучшенной разработки, в то же время все еще достигая удовлетворительной степени фибриллирования в уменьшенном высокоинтенсивном периферийном кольце 112 и общей экономии энергии для получения заданного качества первичной древесной массы.

Комбинированная плита, показанная на Фиг.3, является лишь одним из примеров ее воплощения. На Фиг.4 и 6 показаны другие возможные варианты областей внутренних колец. На Фиг.4А показано одно внутреннее кольцо 150А, а на Фиг.4В - противолежащее внутреннее кольцо 150В. На Фиг.5 схематически показано взаимное расположение противолежащих внутренних колец 150А и 150В с частями связанных с ними периферийных колец 152А и 152В в том виде, как их устанавливают в рафинере. Зазор 154 для подачи между внутренними кольцами предпочтительно выполняют изогнутым для изменения направления подаваемого материала, поступающего в проем дисков, с осевого направления транспортирования на радиальное направление рабочего зазора 156 между внутренними кольцами. Предпочтительно, чтобы ножи питателя (очень крупные ножи) отстояли друг от друга на расстоянии, большем размера материала в подаваемой массе. Например, н