Сушильный цилиндр

Иллюстрации

Показать всеИзобретение относится к сушильному барабану для сушки бумажного, картонного, тонкого бумажного и другого волокнистого полотна. Сушильный барабан содержит несущее тело и наружную оболочку, которая нагревается горячей текучей средой. Между несущим телом и наружной оболочкой имеется, по меньшей мере, одна полая камера, через которую протекает текучая среда. Наружная оболочка, преимущественно, является настолько тонкой, что соотношение (А) из теплопроводности материала и толщины наружной оболочки является большим, чем предельное значение (G), которое для стали составляет 3,2 кВт/м2К, для алюминия - 30 кВт/м2К, для бронзовых сплавов - 18 кВт/м2К, для меди - 3,4 кВт/м2К и для магния - 6,1 кВт/м2К. Обеспечивается увеличение теплового потока через наружную оболочку барабана. 3 н. и 6 з.п. ф-лы, 3 ил.

Реферат

Изобретение касается сушильного цилиндра для сушки бумажного, картонного, тонкого бумажного и другого волокнистого полотна в машине для изготовления и/или улучшающей качество обработки такого полотна, с несущим телом и наружной оболочкой, которая нагревается горячей текучей средой.

Устройства для сушки с подобного рода сушильными цилиндрами известны уже долгое время, причем волокнистое полотно обматывается вокруг них, поддерживаясь сушильной сеткой. В результате контакта волокнистого полотна с горячей боковой поверхностью оболочки происходит нагревание и, в частности, после отведения с сушильного цилиндра - выпаривание.

Такие устройства для сушки из-за ограниченной скорости сушки сушильного цилиндра нуждаются в относительно большом пространстве.

При этом скорость сушки по существу ограничивается толщиной оболочки и тем самым тепловым сопротивлением сушильного цилиндра.

С другой стороны, длина в несколько метров и диаметр больше, чем один метр, уже для обеспечения достаточной стабильности требуют относительно толстой оболочки цилиндра.

В соответствии с этим задачей изобретения является увеличение теплового потока через наружную оболочку.

В соответствии с изобретением эта задача была решена за счет того, что между несущим телом и наружной оболочкой имеется, по меньшей мере, одна полая камера, через которую протекает текучая среда, а наружная оболочка преимущественно является настолько тонкой, что соотношение из теплопроводности материала и толщины наружной оболочки является больше, чем предельное значение, которое для стали равно 3,2 кВт/м2K, для алюминия - 30 кВт/м2K, для бронзовых сплавов -

18 кВт/м2K, для меди - 3,4 кВт/м2K и для магния - 6,1 кВт/м2K.

Несущее тело проходит, предпочтительно, аксиально через весь сушильный цилиндр и обеспечивает его достаточную стабильность. Это приводит к существенной разгрузке наружной оболочки от несущей функции, так что наружная оболочка может выполняться намного тоньше.

По существу, наружная оболочка должна только нести себя саму и воспринимать внутреннее давление текучей среды в полой камере. В зависимости от конструкции и протяженности сушильного цилиндра, а также от подпирания наружной оболочки имеет место минимальная толщина для наружной оболочки.

Верхняя граница толщины оболочки для соответствующего материала задается вышеупомянутым предельным значением.

Предпочтительным образом, наружная оболочка должна поддерживаться на несущем теле за счет стяжного болта. Это может осуществляться посредством распорок, промежуточных стенок или тому подобным, причем возможны жесткие соединения или соединения с геометрическим замыканием.

Также может быть преимуществом, если несущее тело имеет внутреннюю оболочку, которая соединена с наружной оболочкой через соединительные элементы, например перемычки, ламели или тому подобное, причем между наружной и внутренней оболочками образуется полая камера.

В частности тогда, когда текучая среда является паром, а давление в полой камере находится, предпочтительно, в диапазоне между 1,5 и 13 бар, вполне достаточно выполнять наружную оболочку с толщиной в диапазоне от 5 до 15 мм.

При этом, для улучшения теплопередачи от пара к наружной оболочке, вследствие образования конденсата на внутренней стороне наружной оболочки является преимуществом, если эта внутренняя сторона снабжена профилированием, предпочтительным образом, выполнена рифленой.

В интересах максимально большего теплового потока упомянутое соотношение за пределами стяжных болтов или соединительных элементов должно быть выше соответствующего предельного значения и/или упомянутое соотношение у более 60%, предпочтительно, более 75% боковой поверхности наружной оболочки, по меньшей мере, в среднем должно быть больше, чем соответствующее предельное значение.

Наряду с замещением традиционного сушильного цилиндра в устройствах для сушки волокнистого полотна имеется предпочтительное применение нагретого сушильного цилиндра, в случае которого, по меньшей мере, одна водопоглощающая полоса вместе с волокнистым полотном обматывается вокруг сушильного цилиндра, при этом волокнистое полотно входит в контакт с сушильным цилиндром, и следующая, расположенная снаружи, непроницаемая полоса охлаждается в области обматывания сушильного цилиндра.

В подобного рода устройствах для сушки пар, который образуется в результате нагрева волокнистого полотна при контакте с нагретым сушильным цилиндром, попадает в водопоглащающие полосы, которые окружают волокнистое полотно при обматывании сушильного цилиндра. В этих полосах происходит конденсация и накопление конденсата.

После обматывания полосы снимаются с волокнистого полотна, подвергаются очистке и снова сушатся.

На этих полосах непроницаемая полоса обматывает сушильный цилиндр и таким образом предотвращает выделение пара. Такая непроницаемая полоса в большинстве случаев охлаждается для того, чтобы таким образом посредством усиления температурного градиента по отношению к нагретому сушильному цилиндру определить заранее направление испарения из волокнистого полотна и усилить конденсацию пара.

Для улучшения теплопередачи предпочтительно, если волокнистое полотно прижимается к боковой поверхности сушильного цилиндра полосой, предпочтительно, сушильной сеткой, с напряжением полосы, по меньшей мере, 10, предпочтительно, по меньшей мере, 20 кН/м.

Далее изобретение более подробно поясняется посредством нескольких примеров осуществления. На прилагаемых чертежах показано:

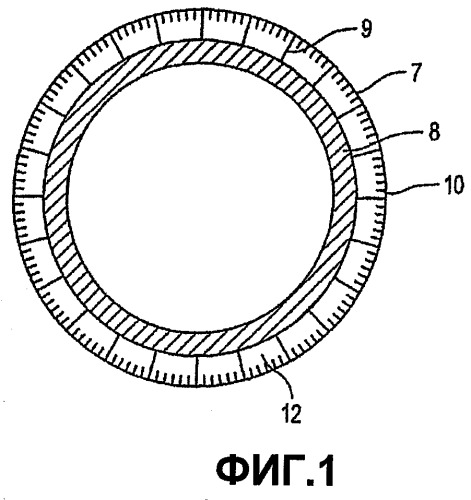

Фиг.1 - схематичный поперечный разрез сушильного цилиндра 4,

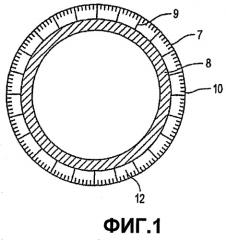

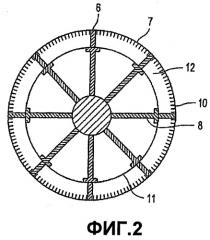

Фиг.2 - другой сушильный цилиндр 4, и

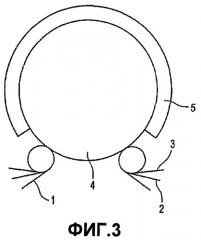

Фиг.3 - поперечный разрез устройства для сушки.

Существенным признаком соответствующего изобретению сушильного цилиндра 4 является как можно более тонкая наружная оболочка 7, которая стабилизируется посредством несущего тела 8 сушильного цилиндра 4.

При этом между несущим телом 8 и наружной оболочкой 7 остается несколько аксиально проходящих полых камер 12, через которые протекает горячий пар. Этот пар вызывает нагрев наружной оболочки 7 и тем самым также вступающего с ней в контакт волокнистого полотна 1.

Для оптимизации теплового потока через наружную оболочку 7 она должна быть выполнена, в зависимости от используемого материала, как можно более тонкой. Поскольку здесь используется сталь, соотношение А из теплопроводности λ и толщины ѕ оболочки является больше, чем 3,2 кВт/м2K. Толщина наружной оболочки 7 находится в диапазоне от 4 до 18 мм.

При этом потери на стабильность компенсируются несущим телом 8, которое проходит аксиально через весь сушильный цилиндр 4.

Пар в полых камерах имеет давление в диапазоне от 1,5 и 10 бар и протекает аксиально через полые камеры 12. Подача и отвод пара осуществляется посредством вращающегося подключения к сушильному цилиндру 4.

На наружной оболочке 7 пар претерпевает конденсацию. Чтобы все-таки гарантировать хорошую теплопередачу от пара к наружной оболочке 7, внутренняя сторона этой оболочки 7 имеет ребра 10, которые выступают из слоя конденсата.

На Фиг.1 несущее тело 8 выполнено в виде толстостенной оболочки цилиндра, которая одновременно ограничивает полые камеры 12.

Между несущим телом 8 и наружной оболочкой 7 находятся распределенные по периметру стяжные болты 9, которые удерживают наружную оболочку 7 на несущем теле 8 вопреки избыточному давлению пара в полых камерах 12.

В противоположность этому полые камеры 12 на Фиг.2 ограничиваются внутренней оболочкой 11 и наружной оболочкой 7. В качестве стабилизирующих соединительных элементов 6 между этими оболочками 7, 11 используются боковые стенки. Эту внутреннюю оболочку 11 несет несущее тело 8.

Фиг.3 показывает предпочтительное применение сушильного цилиндра 4 в устройстве для сушки, в котором волокнистое полотно 1 обматывает сушильный цилиндр вместе с, по меньшей мере, одной водопоглощающей лентой 2 и непроницаемой наружу лентой 3.

При этом непроницаемая лента 2 во время обмотки охлаждается с помощью колпака 5, содержащего воду.

Нагревание волокнистого полотна 1 во время контакта с наружной оболочкой 7 сушильного цилиндра 4 приводит к испарению и конденсации жидкости в водопоглощающей ленте 2. Это дополнительно поддерживается температурным градиентом между сушильным цилиндром 4 и охлажденной лентой 3.

1. Сушильный цилиндр (4) для сушки бумажного, картонного, тонкого бумажного или другого волокнистого полотна (1) в машине для изготовления и/или улучшающей качество обработки такого полотна, с несущим телом (8) и наружной оболочкой (7), которая нагревается горячей текучей средой, отличающийся тем, что между несущим телом (8) и наружной оболочкой (7) имеется, по меньшей мере, одна полая камера (12), через которую протекает текучая среда, а наружная оболочка (7), преимущественно, является такой тонкой, что соотношение (А) из теплопроводности (λ) материала и толщины (s) наружной оболочки (7) является больше, чем предельное значение (G), которое для стали равно 3,2 кВт/м2К, для алюминия - 30 кВт/м2К, для бронзовых сплавов - 18 кВт/м2К, для меди - 3,4 кВт/м2К и для магния - 6,1 кВт/м2К.

2. Сушильный цилиндр (4) по п.1, отличающийся тем, что наружная оболочка (7) поддерживается на несущем теле (8) стяжными болтами (9).

3. Сушильный цилиндр (4) по п.1, отличающийся тем, что несущее тело (8) несет внутреннюю оболочку (11), которая соединена с наружной оболочкой (7) посредством соединительных элементов (6), например, перемычками, ламелями и тому подобным, причем полая камера (12) образована между наружной оболочкой (7) и внутренней оболочкой (11).

4. Сушильный цилиндр (4) по п.1, отличающийся тем, что текучая среда является паром, а давление в полой камере (12), предпочтительно, находится в диапазоне от 1,5 до 13 бар.

5. Сушильный цилиндр (4) по п.1, отличающийся тем, что внутренняя сторона наружной оболочки (7) снабжена профилированием, предпочтительно, выполнена рифленой.

6. Сушильный цилиндр (4) по п.1, отличающийся тем, что соотношение (А) за пределами стяжных болтов (9) или соединительных элементов (6) является больше соответствующего предельного значения (G).

7. Сушильный цилиндр (4) по п.1, отличающийся тем, что у более чем 60%, предпочтительно, больее чем 75% боковой поверхности наружной оболочки (7) соотношение (А), по меньшей мере, в среднем является более, чем соответствующее предельное значение (G).

8. Применение нагретого сушильного цилиндра (4) по любому из пп.1-7 в устройстве для сушки волокнистого полотна (1), причем, по меньшей мере, одна водопоглощающая лента (2) вместе с волокнистым полотном (1) обматывает сушильный цилиндр (4) и волокнистое полотно (1) вступает в контакт с сушильным цилиндром (4), отличающееся тем, что охлаждают следующую, лежащую снаружи, непроницаемую ленту (3).

9. Применение нагретого сушильного цилиндра (4) по любому из пп.1-7 в устройстве для сушки волокнистого полотна (1), отличающееся тем, что волокнистое полотно (1) прижимают к боковой поверхности сушильного цилиндра (4) лентой, предпочтительно, сушильной сеткой, с напряжением ленты, по меньшей мере, 10 кН/м, предпочтительно, по меньшей мере, 20 кН/м.