Способ подбивки шпал железнодорожного пути

Иллюстрации

Показать всеИзобретение относится к строительству и ремонту железнодорожного пути, в частности к уплотнению балласта под шпалой шпалоподбивочной машиной. Способ подбивки шпал заключается в том, что определяют величины подъемки рельсов в каждой точке обрабатываемого участка пути, задают величины заглубления подбоек с последующей выправкой пути посредством перемещения подбоек в зону над обрабатываемой шпалой. Далее осуществляют подъемку пути и опускание подбоек в балласт на заданную глубину. Заглубление подбоек в балласт производят на величину отличную для каждой точки пути от предварительно заданной величины. Величина отличия прямо пропорциональна величине подъемки пути и расстоянию от оси задней тележки машины до центра подбивочного блока и обратно пропорциональна расстоянию от оси задней тележки до оси колеса измерительного устройства. Далее перемещают подбойки к шпале, поднимают с разведением в исходное положение и перемещают машину к следующей шпале и повторением цикла выправки. Технический результат заключается в обеспечении получения оптимального зазора между верхней кромкой лопатки подбойки и низом шпалы на всей длине обрабатываемого участка железнодорожного пути, что приводит к стабильной максимальной плотности балласта под шпалой и обеспечивает стабильное положение пути в течение более длительного времени. 3 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к строительству и ремонту железнодорожного пути, в частности к уплотнению балласта под шпалой шпалоподбивочной машиной.

Известен способ подбивки шпал железнодорожного пути, содержащий операции остановки машины над подбиваемой шпалой, заглубления подбоек в балласт, сжима подбоек, их разжима, подъема в исходное положение и перемещения к следующей шпале [1].

Недостатком данного способа является отсутствие стабильности уплотнения балласта.

Известен также способ подбивки шпал, содержащий операции задания величины заглубления подбоек и выправки пути посредством остановки машины над шпалой, подъема пути в требуемое положение, заглубления подбоек в балласт, перемещения балласта под шпалу и его обжатия, подъема подбоек в исходное положение с их разведением и перемещения к следующей шпале [2].

Недостатком данного способа является отсутствие стабильности уплотнения балласта, обусловленное нестабильностью расположения погруженных в балласт подбоек относительно шпалы на протяжении обрабатываемого участка железнодорожного пути ввиду отсутствия зависимости величины погружения подбоек в балласт от величины подъемки железнодорожного пути.

Наиболее близким является способ подбивки шпал, содержащий операции предварительного определения величины подъемки пути в каждой точке обрабатываемого участка, задания величины заглубления подбоек и выправки пути, посредством остановки машины над шпалой, подъема пути в требуемое положение, заглубления подбоек в балласт на заданную глубину, перемещения балласта под шпалу и его обжатия, подъема подбоек в исходное положение с их разведением и перемещения к следующей шпале [3].

После определения геометрических характеристик пути и расчета величины требуемой подъемки рельсов в каждой точке обрабатываемого участка оператор, исходя из вертикальных размеров рельсов и шпал, задает величину заглубления подбоек в балласт, которая контролируется датчиком, установленным на раме машины, т.е. датчик контролирует положение подбоек относительно прямой («нулевой» путь), проходящей через точки контакта рельса с колесами передней и задней тележек машины.

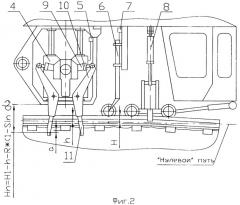

При движении машины при работе (на фиг.1 вправо) шпалоподбивочный блок с подбойками, расположенный между задней тележкой и подъемным механизмом, всегда находится в зоне выправленного участка пути. При выравнивании рельсов в продольном направлении путем их подъема, ввиду неровности пути и передвижения передней по ходу движения машины тележки по невыровненному участку пути положение рамы машины в районе центра подбивочного блока, а следовательно, и величина заглубления подбоек, относительно выровненного участка пути постоянно изменяется синхронно с изменением вертикального положения измерительного устройства относительно «нулевого» пути в соотношении

H/L=h/1,

где L - расстояние между осью задней тележки машины и осью колеса измерительного устройства;

1 - расстояние от оси задней тележки машины до центра подбивочного блока;

Н - отклонение положения рельса в районе колеса измерительного устройства от «нулевого» положения пути (величина подъемки пути);

h - отклонение положения рельса в районе центра подбивочного блока от «нулевого» положения пути.

В связи с тем, что величина заглубления подбоек задается от «нулевого» положения пути, величина h характеризует также отклонение действительного положения подбоек от заданной величины заглубления относительно рельса.

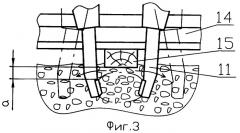

При перемещении балласта под шпалу (сжим подбоек) сильно заглубленными подбойками частицы балласта обтекают лопатку подбойки со всех сторон. При положении подбойки, близком к конечному, перетекание балласта через верхнюю кромку лопатки подбойки происходит через щель (см. фиг.3), образованную лопаткой и шпалой. Чем меньше размер «а» щели, тем больше сопротивление перетеканию, тем большее уплотнение балласта может быть создано под шпалой.

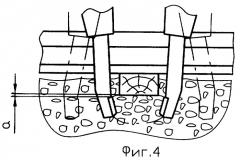

При размере «а» щели менее размера частицы балласта (см. фиг.4) перетекание через щель прекращается и создается максимальное уплотнение балласта под шпалой.

При малом заглублении подбоек, когда происходит перекрытие лопатки шпалой (см. фиг.5), происходит упор лопатки через частицы балласта в шпалу, прекращение перемещения и уплотнения балласта под шпалой. Балласт под шпалой остается недостаточно уплотненным.

Таким образом, плотность и стабильность плотности балласта зависят от расстояния и стабильности положения по высоте лопаток подбоек во время сжима балласта относительно низа шпалы железнодорожного пути.

При выправке железнодорожного пути величина реальной подъемки каждой шпалы, а также левого и правого рельса над одной шпалой бывает различна ввиду различия положений по высоте рельсов под передней тележкой машины от проектного положения выправленного пути. Это приводит к нестабильному положению лопаток подбоек относительно низа шпал при заглублении в балласт.

Кроме того, в процессе выправки при подбивке стрелочных переводов оператору приходится изменять угол наклона подбойки в поперечной относительно пути плоскости, что также приводит к изменению величины заглубления лопатки подбойки относительно рельса.

Недостатком данного способа является отсутствие стабильности уплотнения балласта, обусловленное нестабильностью расположения погруженных в балласт подбоек относительно шпалы на протяжении обрабатываемого участка железнодорожного пути ввиду отсутствия зависимости величины погружения подбоек в балласт от величины местной подъемки железнодорожного пути.

Для исключения указанного недостатка в предлагаемом способе заглубление подбоек в балласт производят на величину, отличную от предварительно заданной величины, причем величина отличия прямо пропорциональна величине подъемки пути и расстоянию от оси задней тележки машины до центра подбивочного блока и обратно пропорциональна расстоянию от оси задней тележки до оси колеса измерительного устройства.

Причем величину отличия определяют заранее после определения величины подъемки в каждой точке пути или определяют в реальном режиме времени во время выправки пути с учетом положения измерительного устройства относительно «нулевого» положения пути.

Величину отличия определяют с учетом конфигурации лопатки подбойки и ее углового положения во время перемещения к шпале в плоскости, перпендикулярной пути.

Для пояснений реализации способа изображены:

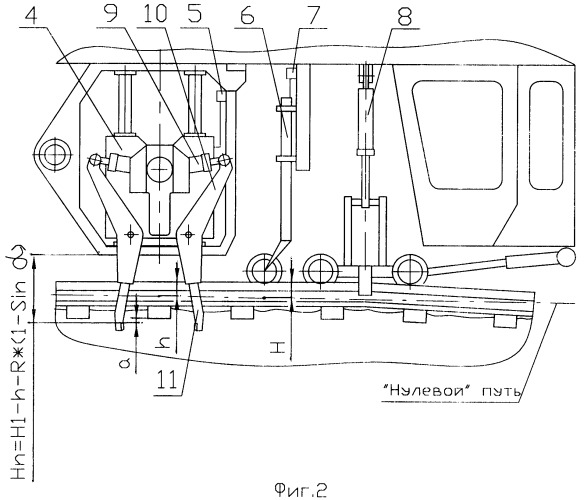

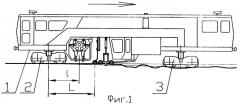

на фиг.1 - общий вид шпалоподбивочной машины;

на фиг.2 - положение линии «нулевой» путь относительно рельс при выправке и подбивке железнодорожного пути с указанием формулы расчета величины заглубления в общем виде;

на фиг.3, фиг.4 и фиг.5 - положения подбоек при заглублении в балласт относительно шпал соответственно при большом, оптимальном и малом заглублении;

на фиг.6 - положение подбойки при изменении угла поворота в перпендикулярной пути плоскости.

Предлагаемый способ содержит операции определения величины подъемки рельсов в каждой точке обрабатываемого участка пути задания величины заглубления подбоек, исходя из вертикальных размеров рельса и шпалы, и выправки пути посредством остановки машины над шпалой, подъемки пути, заглубления подбоек в балласт на величину, отличную для каждой точки пути от предварительно заданной величины, причем величина отличия прямо пропорциональна величине подъемки пути и расстоянию от оси задней тележки машины до центра подбивочного блока и обратно пропорциональна расстоянию от оси задней тележки машины до оси колеса измерительного устройства, перемещения подбоек к шпале, подъема подбоек в исходное положение с их разведением и перемещения к следующей шпале.

Причем величину отличия определяют заранее после определения величины подъемки в каждой точке пути или в реальном режиме времени во время его выправки.

Величину отличия определяют с учетом конфигурации лопатки подбойки и ее углового положения во время перемещения к шпале в плоскости, перпендикулярной пути.

Осуществление предлагаемого способа производится машиной (см. фиг.1) для выправки и подбивки железнодорожного пути, содержащей раму 1, установленную на задней и передней тележках 2 и 3, подбивочные блоки 4 с датчиками 5 положения по высоте правого и левого подбивочных блоков относительно рамы 1 машины, измерительное устройство 6 с датчиками 7 положения по высоте правого и левого рельса относительно «нулевого» положения пути, подъемное устройство 8 и систему управления на базе компьютера [4]. Подбивочные блоки снабжены поворотными от привода 9 рычагами 10 с подбойками 11. Причем на рычагах 9 для установки подбоек могут быть установлены дополнительные рычаги 12 с приводом 13 поворота последних в перпендикулярной пути плоскости.

Для осуществления способа подбивки шпал железнодорожного пути машина проезжает по участку пути, подлежащему выправке, и состояние геометрии пути по точкам, расположенным, например, на расстоянии шага шпал, записывается в память компьютера. После чего системой управления производится вычисление величины Н (см. фиг.2) подъемки рельсов относительно «нулевого» пути в каждой точке для обеспечения требуемого положения рельсов, которая также записывается в память компьютера.

Перед началом работ оператор в зависимости от размеров высоты рельса 14 и шпалы 15 устанавливает с помощью задающего устройства системы управления, например потенциометра, величину H1 заглубления подбоек, обеспечивающую оптимальный зазор «а» щели между верхней кромкой лопатки 16 подбойки и низом шпалы, исходя из того, что машина находится на «нулевом» пути, т.е. когда уровни головки рельса в зоне измерительного устройства и середины подбивочных блоков находятся на одной прямой, проходящей через точки контакта рельса с передней и задней тележками.

Машина подъезжает к шпале 15 обрабатываемого участка и останавливается над ней. Подъемным устройством 8 производится выравнивание пути посредством подъема рельса 14 на величину Н, извлекаемую из памяти компьютера, до установки рельса в требуемое положение, определяемое датчиком 7 измерительного устройства 6. По величине Н подъемки рельса рассчитывается величина h=H/L·l отклонения величины заглубления подбоек. Этот расчет может производиться на любой стадии цикла выправки пути, начиная от окончания процесса заглубления подбоек при обработке предыдущей шпалы до начала процесса заглубления подбоек текущего цикла.

По сигналу системы управления подбивочный блок 4 с подбойками 14 опускается до положения Н2=Н1-h, определяемого датчиком 5 для данной точки пути с учетом величины H1, заданной потенциометром, и рассчитанной в процессе выполнения работ величины h подъемки пути в районе подбивочного блока, что обеспечивает требуемое положение лопаток 16 подбоек 11 относительно низа шпалы. После чего приводом 9 производится поворот рычагов 10 и происходит перемещение подбоек к шпале. Затем подбивочный блок поднимается с разведением подбоек в исходное положение и производится перемещение машины к следующей шпале.

Для снижения требований быстродействия к системе управления машины расчет величины h отклонения заглубления подбоек можно производить совместно с вычислением величины Н подъемки рельсов относительно «нулевого» пути в каждой точке пути. В этом случае обе величины Н и h в составе программы выправки пути записываются в память компьютера. Для реализации способа по п.2 в процессе выправки расчет величины h не производится, а ее значение берется из памяти компьютера и подбивочный блок с подбойками опускается до положения H2=H1-h.

Осуществить предлагаемый способ подбивки шпал железнодорожного пути можно заменив величину h отклонения заглубления подбоек текущей величиной hT опусканием подбивочного блока до положения H3=H1-hт, определяемого датчиком 5 для данной точки пути с учетом величины H1, заданной потенциометром, и текущего значения величины hт подъемки пути в районе подбивочного блока, рассчитываемого по формуле hт=Hт/L·l, где Нт - текущее значение величины подъемки рельса в зоне измерительного устройства, контролируемое датчиком 7 в режиме реального времени. После чего производится перемещение подбоек к шпале, их подъем с разведением в исходное положение и перемещение машины к следующей шпале. Это также обеспечивает требуемое положение лопаток подбоек относительно низа шпалы. Причем отслеживание величины заглубления подбоек в этом случае продолжается и во время перемещения подбоек к шпале. Такая реализация способа позволяет выдерживать требуемый зазор «а» между лопаткой подбойки и низом шпалы на протяжении всего процесса перемещения и уплотнения балласта независимо от конечного положения пути.

Осуществить предлагаемый способ подбивки шпал железнодорожного пути можно с учетом углового положения подбоек в перпендикулярной пути плоскости. В этом случае опускание подбивочного блока производится до положения Н4=Н1-h-R·(l-Sinα) или H4=H1-hт-R·(1-Sinα), определяемого датчиком 5 (фиг.6), где R - длина подбойки от оси ее поворота до верхней кромки лопатки в перпендикулярной пути плоскости; α - угол отклонения оси подбойки от вертикального положения. После чего производится перемещение подбоек к шпале, их подъем с разведением в исходное положение и перемещение машины к следующей шпале. Это также обеспечивает требуемое положение лопаток подбоек относительно низа шпалы. Расчет величины R·(1-Sinα) в случае неизменного углового положения подбоек в процессе обработки всего участка пути может быть произведен заранее и записан в память компьютера совместно с величиной подъемки Н. В этом случае перед началом работ подбойки должны быть установлены в соответствии с углом α. В случае изменения углового положения подбоек во время производства работ расчет величины R·(l-Sinα) следует производить при каждом цикле подбивки шпал.

Таким образом, реализация данного способа обеспечивает получение оптимального зазора между верхней кромкой лопатки подбойки и низом шпалы на всей длине обрабатываемого участка железнодорожного пути, что приводит к стабильной максимальной плотности балласта под шпалой и обеспечивает стабильное положение пути в течение более длительного времени.

Источники информации

1. Описание изобретения к авторскому свидетельству №375334, МКИ Е01B 27/00.

2. «Машина выправочно-подбивочно-рихтовочная для стрелочных переводов ВПРС-02» Техническое описание 1024.00.00.000 ТО и инструкция по эксплуатации 1024.00.00.000 ИЭ. Москва, ТРАНСПОРТ, 1995 г. Стр.126, вторая колонка, два нижних абзаца, стр.4 03 п.11.3; 11.3.1 и 11.3.2; стр.407 п.11.4.; стр.230, левый столбец «…Перед началом рабочего цикла потенциометром…задается размер заглубления подбоек обоих блоков.»; Стр.231, правый столбец, нижний абзац «Цепи…обеспечивают…плавный и точный подход к нижнему положению, заданному потенциометром…»; Стр.403, левый столбец, нижний абзац «Для того чтобы достичь качественной подбивки, надо точно определить размер заглубления подбоек. При обычной фракции балласта идеальным заглублением следует считать такое, когда расстояние между верхним ребром подбойки и нижним ребром шпалы 15 мм.»

3. «Машина выправочно-подбивочно-рихтовочная для стрелочных переводов ВПРС-03» 71.00.00.000 РЭ «Руководство по эксплуатации». Стр.109-110. Изготавляет ОАО «Кировский машзавод 1 Мая».

4. Руководство по эксплуатации «Автоматизированной системы съемки, расчетов и выправки пути «Навигатор»» ВМНИ 663519.001РЭ. Сибирский государственный университет путей сообщения Научно-инженерный центр «Путеец».

1. Способ подбивки шпал железнодорожного пути, заключающийся в определении величины подъемки рельсов в каждой точке обрабатываемого участка пути, задании величины заглубления подбоек, исходя из вертикальных размеров рельса и шпалы, и выправки пути, посредством остановки машины над шпалой, подъемки пути, заглубления подбоек в балласт, перемещения подбоек к шпале, подъема подбоек в исходное положение с их разведением и перемещения к следующей шпале, отличающийся тем, что заглубление подбоек в балласт производят на величину, отличную для каждой точки пути от предварительно заданной величины, причем величина отличия прямо пропорциональна величине подъемки пути и расстоянию от оси задней тележки машины до центра подбивочного блока и обратно пропорциональна расстоянию от оси задней тележки до оси колеса измерительного устройства.

2. Способ подбивки шпал железнодорожного пути по п.1, отличающийся тем, что величину отличия определяют заранее после определения величины подъемки в каждой точке пути.

3. Способ подбивки шпал железнодорожного пути по п.1, отличающийся тем, что величину отличия определяют в реальном режиме времени во время выправки пути.

4. Способ подбивки шпал железнодорожного пути по п.1, отличающийся тем, что величину отличия определяют с учетом конфигурации лопатки подбойки и ее углового положения в плоскости, перпендикулярной пути.