Компенсатор (варианты)

Иллюстрации

Показать всеИзобретение относится к поворотно-осевым компенсаторам для трубопроводов пневмогидравлических систем в ракетно-космической технике. Компенсатор (варианты) состоит из сильфона, концевых фланцев, шарнирного узла (шарнир Гука), втулок с тонкостенными хвостовиками. На наружных поверхностях концевых фланцев выполнены соответственно правая и левая резьбы с продольными пазами. На резьбы навинчены втулки с тонкостенными хвостовиками, контрящимися обжатием в продольные пазы концевых фланцев. На втулки неподвижно установлен шарнирный узел. Шарнирный узел по первому варианту состоит из кольца с четырьмя пазами и двух щек. Каждая щека имеет две проушины. Проушины щек размещены в пазах кольца и соединены с кольцом с помощью осей шарнирного узла. Пазы кольца и проушины щек имеют опорные поверхности, ограничивающие поворот концевых фланцев друг относительно друга. Шарнирный узел по второму варианту состоит из двух щек, каждая из которых имеет две проушины с отверстиями. Проушины одной из щек размещены в пазах проушин другой щеки и соединены попарно с помощью осей шарнирного узла. Пазы проушин одной из щек имеют опорные поверхности, ограничивающие поворот концевых фланцев друг относительно друга. Технический результат: повышение надежности конструкции, расширение эксплуатационных возможностей. 2 н.п. ф-лы, 3 ил.

Реферат

Изобретение относится к ракетно-космической технике.

Магистрали пневмогидравлических систем состоят из трубопроводов, клапанов, компенсационных элементов, демпферов, ресиверов, фильтров и других элементов.

Компенсационные элементы магистрали обеспечивают работоспособность трубопроводов при взаимных деформациях соединяемых ими элементов магистрали, а варианты применения компенсационных элементов зависят как от величины и характера этих деформаций, так и от возможностей самих компенсационных элементов.

В зависимости от характера деформаций в качестве компенсационных элементов магистрали могут быть использованы трубопроводы с компенсационными лирами, трубопроводы с сильфонными компенсаторами угловых и осевых деформаций, металлорукова и др. в различных комбинациях.

Известен компенсатор по патенту №2224168, содержащий сильфоны и концевые фланцы.

Известен компенсатор по патенту №2227859, содержащий сильфоны и концевые фланцы, выбранный за прототип по первому варианту.

Прототип по первому варианту имеет следующие недостатки:

- устройство, обеспечивающее поворот одного концевого фланца относительно другого, имеет значительную протяженность, т.к. состоит из упругих тяг, соединенных жестко с катушкой, причем катушка размещена между сильфоном и упругими тягами;

- при длительном вибродинамическом нагружении изогнутого на предельный угол компенсатора катушка, подвешанная на упругих тягах, может войти в соприкосновение с сильфоном и повредить его;

- компенсатор не имеет ограничителей углов поворота одного концевого фланца относительно другого;

- при повороте любого концевого фланца относительно центра сферы, расположенной на краю компенсатора, включают в работу длинную цепь звеньев, а именно: две пары упругих тяг и катушку между ними, при этом сопротивление повороту концевого фланца определяется трением по сферической поверхности и жесткостью упругих тяг, что может затруднить, например, работу рулевых машин при применении таких компенсаторов в магистралях двигателя ракетного блока;

- при подаче давления в компенсатор возникающая продольная сила замыкается на концевых фланцах через цепь звеньев, описанных выше, что может привести к дополнительным деформациям этих звеньев и, как следствие, к снижению компенсирующих возможностей компенсатора;

- компенсатор не имеет возможности растягиваться или сжиматься для выбора технологических перемещений вдоль своей оси.

Известен компенсатор по патенту №2227859, содержащий сильфоны и концевые фланцы.

Известен компенсатор по патенту №2224168, содержащий сильфоны и концевые фланцы, выбранный за прототип по второму варианту.

Прототип по второму варианту имеет следующие недостатки:

- компенсатор не имеет ограничителей углов поворота одного концевого фланца относительно другого, в результате чего возможно соприкосновение стенок гофр сильфона, и при длительном вибродинамическом нагружении сильфон может разрушиться;

- при повороте одного концевого фланца относительно другого включаются в работу упругие тяги, при этом сопротивление повороту концевого фланца определяется жесткостью упругих тяг, что может затруднить, например, работу рулевых машин при применении таких компенсаторов в магистралях двигателя ракетного блока;

- компенсатор имеет возможность изгибаться в плоскости упругих тяг за счет наличия четырех осей шарниров, что может привести из-за отсутствия ограничения поворота к деформации гофр сильфона ребрами упругих тяг;

- компенсатор не имеет возможности растягиваться или сжиматься для выбора технологических перемещений вдоль своей оси.

Перечисленные недостатки компенсаторов по первому и второму вариантам снижают надежность компенсаторов и их эксплуатационные возможности.

Задачей предложенного компенсатора по первому варианту является повышение надежности работы компенсатора за счет введения в конструкцию жесткого шарнирного узла элементов, обеспечивающих поворот в пределах ограниченного телесного угла одного концевого фланца относительно другого, и введения конструктивных элементов, обеспечивающих растяжение или сжатие компенсатора в направлении его продольной оси.

Задача по первому варианту решается за счет того, что в компенсаторе, содержащем сильфон, концевые фланцы, шарнирный узел, состоящий из кольца с четырьмя пазами и четырьмя отверстиями, оси которых находятся в одной плоскости, расположенной перпендикулярно продольной оси компенсатора, перпендикулярны между собой и пересекают продольную ось компенсатора; из двух щек, каждая из которых имеет две проушины с отверстиями, причем оси отверстий расположены на одной прямой, и из четырех осей шарнирного узла, на наружных поверхностях концевых фланцев выполнены соответственно правая и левая резьбы с продольными пазами, на резьбы навинчены втулки с тонкостенными хвостовиками, контрящимися обжатием в продольные пазы концевых фланцев; на втулки неподвижно установлен шарнирный узел, проушины щек размещены в пазах кольца и соединены с кольцом с помощью осей шарнирного узла, причем пазы кольца имеют опорные поверхности, ограничивающие поворот концевых фланцев друг относительно друга за счет упора в них боковых опорных поверхностей проушин щек.

Задачей предложенного компенсатора по второму варианту является повышение надежности работы компенсатора за счет введения в конструкцию жесткого шарнирного узла элементов, обеспечивающих поворот в пределах ограниченного угла одного концевого фланца относительно другого, и введения конструктивных элементов, обеспечивающих растяжение или сжатие компенсатора в направлении его продольной оси.

Задача по второму варианту решается за счет того, что в компенсаторе, содержащем сильфон, концевые фланцы, шарнирный узел, состоящий из двух осей шарнирного узла и двух щек, каждая из которых имеет две проушины с отверстиями, причем оси отверстий расположены на одной прямой, пересекающей продольную ось компенсатора, и находятся в плоскости, расположенной перпендикулярно продольной оси компенсатора, проушины одной из щек размещены в пазах проушин другой щеки, проушины щек соединены попарно с помощью осей шарнирного узла, на наружных поверхностях концевых фланцев выполнены соответственно правая и левая резьбы с продольными пазами, на резьбы навинчены втулки с тонкостенными хвостовиками, контрящимися обжатием в продольные пазы концевых фланцев; на втулки неподвижно установлен шарнирный узел, причем пазы проушин одной из щек имеют опорные поверхности, ограничивающие поворот концевых фланцев друг относительно друга за счет упора в них боковых опорных поверхностей проушин другой щеки.

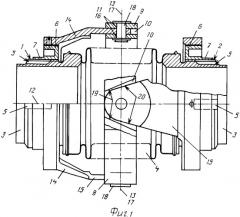

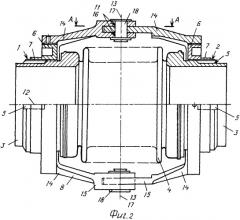

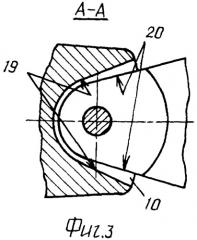

На фиг.1 представлен общий вид компенсатора по первому варианту, на фиг.2 представлен общий вид компенсатора по второму варианту, на фиг.3 показано расположение опорных поверхностей, ограничивающих угол поворота компенсатора по второму варианту, где:

1 - правая резьба;

2 - левая резьба;

3 - концевые фланцы;

4 - сильфон;

5 - продольные пазы;

6 - втулки;

7 - хвостовики;

8 - шарнирный узел;

9 - кольцо;

10 - пазы;

11 - отверстия;

12 - продольная ось;

13 - оси отверстий;

14 - щеки;

15 - проушины;

16 - отверстия проушин;

17 - оси отверстий проушин;

18 - оси шарнирного узла;

19 - опорные поверхности;

20 - боковые опорные поверхности.

В компенсаторе по первому варианту, содержащем сильфон 4, концевые фланцы 3, шарнирный узел 8, состоящий из кольца 9 с четырьмя пазами 10 и четырьмя отверстиями 11, оси 13 которых находятся в одной плоскости, расположенной перпендикулярно продольной оси 12 компенсатора, перпендикулярны между собой и пересекают продольную ось 12 компенсатора; из двух щек 14, каждая из которых имеет две проушины 15 с отверстиями 16, причем оси отверстий проушин 17 расположены на одной прямой, и из четырех осей шарнирного узла 18; проушины 15 щек 14 размещены в пазах 10 кольца 9 и соединены с кольцом 9 с помощью осей шарнирного узла 18, причем пазы 10 кольца 9 имеют опорные поверхности 19, ограничивающие поворот концевых фланцев 3 друг относительно друга за счет упора в них боковых опорных поверхностей 20 проушин 15 щек 14.

Сборка компенсатора по первому варианту производится следующим образом.

На сильфонный узел, состоящий из концевых фланцев 3 и сильфона 4, навинчиваются втулки 6. Собирают шарнирный узел 8 установкой щек 14 своими проушинами 15 в пазы 10 кольца 9 и устанавливают оси шарнирного узла 18 в отверстия 11 кольца 9, совмещенные с отверстиями проушин 16 щек 14.

От выпадения оси шарнирного узла 18 могут быть зафиксированы, например, развальцовкой хвостовой части этих осей. Далее шарнирный узел 8 устанавливают неподвижно на втулки 6. Неподвижное соединение шарнирного узла 8 с втулками 6 может быть выполнено, например, в виде резьбового соединения с законтриванием его винтами (как показано на фиг.1 и 2).

Сборка компенсатора по второму варианту производится следующим образом. На сильфонный узел, состоящий из концевых фланцев 3 и сильфона 4, навинчиваются втулки 6. Собирают шарнирный узел 8 установкой проушин 15 одной щеки 14 в пазы 10 проушинами 15 другой щеки 14 и устанавливают оси шарнирного узла 18 в отверстия проушин 16.

От выпадения оси шарнирного узла 18 могут быть зафиксированы, например, развальцовкой хвостовой части этих осей. Далее шарнирный узел 8 устанавливают неподвижно на втулки 6. Неподвижное соединение шарнирного узла 8 с втулками 6 может быть выполнено, например, в виде резьбового соединения с законтриванием его винтами (как показано на фиг.1 и 2).

В процессе установки компенсаторов по первому и второму вариантам в магистрали пневмогидросистем возникает необходимость компенсировать технологические отклонения трубопроводов. Это можно обеспечить как частичным поворотом концевых фланцев 3 друг относительно друга, так и растяжением (сжатием) сильфона 4, которое может быть выполнено вращением шарнирного узла 8 вместе с втулками 6 относительно концевых фланцев 3 за счет использования правой 1 и левой 2 резьб на концевых фланцах 3 и втулках 6. После выполнения этой операции производится законтривание шарнирного узла 8 с втулками 6 обжимом тонкостенных хвостовиков 7 втулок 6 в продольные пазы 5, расположенные на резьбовых участках концевых фланцев 3.

Компенсаторы по первому и второму вариантам работают следующим образом.

Гофрированный сильфон 4 работает в обеспечение максимальной расчетной величины относительных перемещений. Например, если учитывать то, что сильфон 4 может работать на растяжение на 2/3 от суммы расстояний между гофр и на сжатие на 1/3 от этой же суммы, с целью максимального использования компенсирующих возможностей сильфона 4 и равномерного его нагружения в процессе эксплуатации, компенсатор при монтаже в составе магистрали пневмогидравлической системы может быть установлен в необходимый размер с предварительным растяжением или сжатием и/или изгибом.

Для ограничения угла поворота концевых фланцев 3 компенсатора по первому варианту друг относительно друга и, соответственно, ограничения изгиба сильфона 4 за пределы его работоспособности боковые поверхности 20 проушин 15 упираются в опорные поверхности 19 пазов 10 кольца 9. Компенсатор имеет возможность отрабатывать поворот концевых фланцев 3 относительно друг друга в телесном угле, при этом происходит вращение проушин 15 в пазах 10 относительно кольца 9 на осях шарнирного узла 18.

Для ограничения угла поворота концевых фланцев 3 компенсатора по второму варианту друг относительно друга и, соответственно, ограничения изгиба сильфона 4 за пределы его работоспособности боковые поверхности 19 проушин 15 упираются в опорные поверхности 18 пазов 10 проушин 15 одной из щек 14. Компенсатор имеет возможность отрабатывать поворот концевых фланцев 3 относительно друг друга на расчетный угол, при этом происходит вращение проушин 15 в пазах 10 на осях шарнирного узла 18.

Кроме того, в процессе монтажа компенсаторы по первому и второму вариантам могут компенсировать технологические продольные и угловые перемещения.

Продольная сила, возникающая при подаче давления в компенсаторы, замыкается на концевых фланцах 3 по кратчайшему пути через втулки 6 и шарнирный узел 8 без каких-либо дополнительных деформаций, влияющих на компенсационные возможности компенсатора.

Введением в конструкцию компенсаторов по первому и второму вариантам жесткого шарнирного узла 8 элементов, обеспечивающих поворот в пределах ограниченного угла одного концевого фланца 3 относительно другого, и введением конструктивных элементов, обеспечивающих растяжение или сжатие компенсатора в направлении его продольной оси 12, повышается надежность конструкции компенсаторов и расширение их эксплуатационных возможностей.

1. Компенсатор, содержащий сильфон, концевые фланцы, шарнирный узел, состоящий из кольца с четырьмя пазами и четырьмя отверстиями, оси которых находятся в одной плоскости, расположенной перпендикулярно продольной оси компенсатора, перпендикулярны между собой и пересекают продольную ось компенсатора; из двух щек, каждая из которых имеет две проушины с отверстиями, причем оси отверстий расположены на одной прямой, и из четырех осей шарнирного узла, отличающийся тем, что на наружных поверхностях концевых фланцев выполнены соответственно правая и левая резьбы с продольными пазами, на резьбы навинчены втулки с тонкостенными хвостовиками, контрящимися обжатием в продольные пазы концевых фланцев, на втулки неподвижно установлен шарнирный узел, проушины щек размещены в пазах кольца и соединены с кольцом с помощью осей шарнирного узла, причем пазы кольца имеют опорные поверхности, ограничивающие поворот концевых фланцев относительно друг друга за счет упора в них боковых опорных поверхностей проушин щек.

2. Компенсатор, содержащий сильфон, концевые фланцы, шарнирный узел, состоящий из двух осей шарнирного узла и двух щек, каждая из которых имеет две проушины с отверстиями, причем оси отверстий расположены на одной прямой, пересекающей продольную ось компенсатора, и находятся в плоскости, расположенной перпендикулярно продольной оси компенсатора, проушины одной из щек размещены в пазах проушин другой щеки, проушины щек соединены попарно с помощью осей шарнирного узла, отличающийся тем, что на наружных поверхностях концевых фланцев выполнены соответственно правая и левая резьбы с продольными пазами, на резьбы навинчены втулки с тонкостенными хвостовиками, контрящимися обжатием в продольные пазы концевых фланцев, на втулки неподвижно установлен шарнирный узел, пазы проушин одной из щек имеют опорные поверхности, ограничивающие поворот концевых фланцев относительно друг друга за счет упора в них боковых опорных поверхностей проушин другой щеки.