Установка состыкованных кабелей электропередачи

Иллюстрации

Показать всеСпособ установки кабеля электропередачи включает в себя обеспечение кабеля электропередачи, проходящего от первого конца ко второму концу. Кабель включает в себя гибкий соединитель полного натяжения между первым концом и вторым концом. Помимо этого, кабель электропередачи включает в себя по меньшей мере один композитный провод. Помимо этого, гибкий соединитель полного натяжения протягивают по первому шкивному узлу. Изобретение исключает изгиб и чрезмерное натяжение кабеля во время установки и предотвращает значительные повреждения кабеля и соединителя. 2 н. и 18 з.п. ф-лы, 9 ил., 1 табл.

Реферат

Уровень техники

Композитные провода обычно включают в себя матричные материалы, армированные практически непрерывными проходящими в продольном направлении волокнами. Примеры композитных проводов включают в себя металлический или полимерный матричный материал, армированный волокнами (например, угольными или керамическими волокнами). Использование некоторых композитных проводов в подвесных кабелях электропередачи представляет особый интерес. Многие варианты осуществления таких проводов могут обеспечить передачу большей мощности, нежели традиционные кабели передачи, и благодаря этому позволяют увеличить пропускную способность передачи мощности существующими инфраструктурами электропередачи.

Во время установки кабель передачи поставляется, как правило, на подающей катушке и стягивается с этой катушки по группе шкивов, висящих на мачтах подвески. При стягивании или ином натяжении кабеля по этим шкивам принимаются меры, чтобы избежать изгибания кабеля по радиусу меньше минимального радиуса изгиба, т.к. чрезмерное натяжение при изгибании кабеля может приводить, например, к порче кабельной сердцевины. В общем, величина допускаемого изгиба уменьшается по мере увеличения натяжения кабеля. Однако минимальная прочность на изгиб кабелей передачи, включающих в себя композитные провода, как правило, выше, чем для традиционных кабелей передачи, не использующих композитные провода.

Помимо этого, кабель электропередачи не бывает бесконечной длины и, стало быть, ряд кабелей электропередачи периодически соединяется один за другим (т.е. сращивается), чтобы обеспечить достаточно длинный пролет кабеля. Желательно, чтобы соединители в установленных кабелях электропередачи были соединителями полного натяжения. Далее, желательно соединять концы цепочки кабелей соединителями полного натяжения до протягивания кабеля передачи по шкивным узлам.

Соединители, используемые для традиционных кабелей электропередачи со стальными сердечниками, обычно представляют собой жесткие соединители сжатия, образованные из алюминия и стальной трубки. Жесткость таких соединителей сжатия предохраняет эти соединители при протягивания по шкивам от высокой степени риска любого постоянного изгиба, деформирования или иного вызывающего сдавливание повреждения в самом соединителе, или риска повреждения состыкованного кабеля, например, там, где он переходит в жесткий соединитель. В частности, на концах жесткого соединителя образуются «зоны защемления» или другие точки с малым радиусом изгиба, повышая тем самым риск повреждения кабеля передачи.

Для того чтобы снизить такие эффекты, иногда поверх этих жестких соединителей размещают оболочку соединителя, образованную из алюминиевой трубки с резиновыми втулками на каждом конце этой трубки, чтобы способствовать снижению повреждения жесткого соединителя и состыкованного кабеля со стальным сердечником. Однако эта технология редко используется с кабелями со стальным сердечником вследствие остающегося риска повреждения.

Для соединения кабелей из композитных проводов использованы более гибкие соединители полного натяжения, такие как соединители типа профилированных проводов. Однако ранее не были найдены и не применялись способы протягивания таких гибких соединителей полного натяжения по шкивным узлам. В частности, вместо протягивания по шкивам гибкого соединителя полного натяжения по этим шкивам протягивают несостыкованный кабель, а затем его стыкуют. Применяют и другие способы соединения кабелей из композитных проводов во время установки, такие как использование временных захватов из проволочной сетки, описываемых также как чулочные соединители, чтобы обеспечить временное механическое соединение между кусками кабеля электропередачи, пока этот кабель передачи натягивают по шкивным узлам.

Образованные с помощью этих захватов из проволочной сетки соединения имеют относительно низкую прочность по сравнению с номинальной прочностью на разрыв самого кабеля и не обеспечивают никакого электрического соединения. Помимо того, даже с этим типом соединения с захватом из проволочной сетки имеются пределы на угол, натяжение и диаметр шкива, при которых соединение с захватом из проволочной сетки и соединенные куски кабеля можно эффективно протаскивать в положение по шкивным узлам. Например, во время установки возможно повреждение кабеля на концах захвата из проволочной сетки.

После размещения кабеля передачи по шкивам захваты из проволочной сетки обычно заменяют постоянными соединителями полного натяжения, используемыми для соединения кусков кабеля. Однако последующая установка соединителей вслед за размещением кабеля передачи может быть проблематичной, например, когда монтажник не имеет необходимого доступа в полевых условиях, требуемого для установки соединителя в промежутке между кусками кабеля.

Сущность изобретения

Один объект описанного здесь изобретения обеспечивает способ установки кабеля электропередачи. В одном варианте осуществления согласно изобретению способ установки кабеля электропередачи включает в себя этап, на котором обеспечивают первый кабель, включающий в себя по меньшей мере один композитный провод. Этот первый кабель имеет первый конец и второй конец. Обеспечивают также второй кабель. Этот второй кабель включает в себя по меньшей мере один композитный провод. Второй кабель также имеет первый конец и второй конец. Каждый из композитных проводов первого и второго кабелей включает в себя множество практически непрерывных проходящих в продольном направлении волокон в матричном материале. Второй конец первого кабеля соединяют с первым концом второго кабеля с помощью гибкого соединителя полного натяжения. Первый конец первого кабеля направляют по первому шкивному узлу ко второму концу первого кабеля.

В другом варианте осуществления согласно изобретению способ установки кабеля электропередачи включает в себя этап, на котором обеспечивают кабель электропередачи, проходящий от первого конца ко второму концу. Кабель включает в себя гибкий соединитель полного натяжения между первым концом и вторым концом. Кабель электропередачи включает в себя по меньшей мере один жгут из практически непрерывных расположенных в продольном направлении волокон в матрице. Помимо этого, гибкий соединитель полного натяжения протягивают по первому шкивному узлу.

Заявители неожиданно обнаружили возможность посредством шкивного узла устанавливать кабель электропередачи с гибким соединителем полного натяжения, причем кабель включает в себя по меньшей мере один жгут из практически непрерывных расположенных в продольном направлении волокон в матрице без значительного повреждения в кабеле и соединителе.

Краткое описание чертежей

Настоящее изобретение будет далее описано со ссылкой на сопровождающие чертежи, на которых одинаковые ссылочные позиции относятся к сходным частям на нескольких видах, и где:

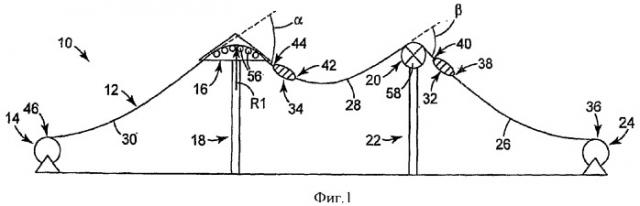

Фиг.1 является условным видом способа установки кабеля электропередачи согласно одному примерному варианту осуществления изобретения.

Фиг.2А-2С иллюстрируют примерный гибкий соединитель полного натяжения на виде спереди.

Фиг.3 и 4 являются условными поперечными сечениями двух примерных вариантов осуществления подвесных кабелей электропередачи с сердечниками из композитных проводов.

Фиг.5 является видом с торца примерного варианта осуществления скрученного кабеля с поддерживающими средствами вокруг множества кабельных жил.

Фиг.6 является видом с торца примерного варианта осуществления скрученного кабеля электропередачи.

Фиг.7 является условным видом примерного ультразвукового пропитывающего устройства, используемого для пропитки волокон расплавленными металлами в соответствии с настоящим изобретением.

Фиг.8, 8А и 8В являются условными видами примерного скручивающего устройства, используемого для изготовления кабеля, в соответствии с настоящим изобретением.

Фиг.9 является условным видом примерного тестового устройства для тестирования соединителей, натянутых на тестовый шкив, в соответствии с настоящим изобретением.

Подробное описание

В нижеследующем подробном описании делается ссылка на сопровождающие чертежи, которые образуют его часть и на которых посредством иллюстрации показаны конкретные варианты осуществления, в которых может осуществляться изобретение. В этом отношении связанная с направлениями терминология, такая как «верх», «низ», «перед», «зад», «ведущий», «ведомый» и т.п., используется со ссылкой на ориентацию на описываемом(-ых) чертеже(-ах). Поскольку компоненты в вариантах осуществления настоящего изобретения могут располагаться в нескольких различных ориентациях, связанная с направлениями терминология используется для целей иллюстрации и ни в коем случае не ограничения. Следует понимать, что можно использовать и другие варианты осуществления, и конструктивные или логические изменения можно делать без отхода от объема настоящего изобретения. Поэтому нижеследующее подробное описание не следует принимать в ограничивающем смысле, а объем настоящего изобретения определяется приложенной формулой изобретения.

На фиг.1 показана примерная система 10 установки кабеля для подвешивания кабеля 12 передачи в виде надземной подвески. Система 10 включает в себя натяжной механизм 14 для подачи кабеля 12 передачи под натяжением, первый шкивный узел 16, поддерживаемый первой стойкой 18 подвески, второй шкивной узел 20, поддерживаемый второй стойкой 22 подвески, и тяговое устройство 24 для вытягивания кабеля 12 передачи из натяжного механизма 14 и по первому, и второму шкивным узлам 16, 20. Хотя показаны только два шкивных узла, следует понимать, что система 10 опционально включает в себя любое желательное число дополнительных шкивных узлов, поддерживаемых соответствующими стойками подвески или иными подходящими конструкциями.

В одном примерном варианте осуществления кабель 12 передачи включает в себя первый кабель 26, второй кабель 28 и третий кабель 30. Кабель 12 передачи включает в себя также первый соединитель 32, соединяющий первый и второй кабели 26, 28, и второй соединитель 34, соединяющий второй и третий кабели 28, 30. Первый кабель 26 проходит от ведущего конца 36, поддерживаемого тяговым устройством 24, до ведомого конца 38, частично размещенного в первом соединителе 32. Второй кабель 28 проходит от ведущего конца 40, частично размещенного в первом соединителе 32, до ведомого конца 42, частично размещенного во втором соединителе 34. Третий кабель 30 аналогично проходит от ведущего конца 44, частично размещенного во втором соединителе 34, к ведомому концу 46, поддерживаемому натяжным механизмом 14. В одном примерном варианте осуществления каждый из первого, второго и третьего кабелей 26, 28, 30 имеет примерно 980 футов (примерно 300 метров) в длину, хотя предполагаются и другие размеры. В некоторых вариантах осуществления каждый из первого, второго и третьего кабелей 26, 28, 30 имеет в длину по меньшей мере 1000, 2000, 3000, 4000, 5000, 6000, 7000, 8000, 9000 или даже примерно 10000 футов.

Помимо этого, и как будет более подробно описано ниже со ссылкой на фиг.3-6, кабель передачи, в том числе каждый из первого, второго и третьего кабелей, включает в себя по меньшей мере один композитный провод, содержащий множество практически непрерывных проходящих в продольном направлении армированных волокон в матричном материале.

Как правило, часть сердечника (т.е. часть сердечника относительно всего кабеля, что выражается по отношению к поперечному сечению кабеля как часть площади сердечника ко всему кабелю) находится в пределах от примерно 5 до 30%. В некоторых вариантах осуществления часть сердечника относительно всего кабеля составляет по меньшей мере 2%, по меньшей мере 5%, 8%, 10%, 12%, 15%, 18%, 20%, 22%, 25%, 30%, 40%, 45%, 50% или даже 60%.

Типовые матричные материалы включают в себя металлические матричные материалы, такие как алюминий, титан, цинк, олово, магний и их сплавы (например, сплав алюминия и меди), и полимерные матричные материалы, такие как эпоксиды, сложные эфиры, виниловые эфиры, полиимиды, полиэфиры, цианатоэфиры, фенольные смолы, бис-малеимидные смолы и термопластики.

Примеры подходящих непрерывных (т.е. имеющих длину, которая относительно бесконечна по сравнению со средним диаметром волокна) волокон для изготовления композитных проводов включают в себя арамидные волокна, борные волокна, угольные волокна, керамические волокна, графитовые волокна, поли(р-фенилен-2,6-бензобисоксазол) волокна, вольфрамовые волокна и волокна из сплава с памятью формы (т.е. металлического сплава, который подвергается мартенситному превращению, так что этот металлический сплав является деформируемым за счет механизма скручивания ниже температуры превращения, причем такая деформация обратима, когда скрученная структура возвращается к исходной фазе при нагревании выше температуры превращения). Керамические волокна включают в себя стеклянные, карбидкремниевые и оксидно-керамические волокна. Как правило, керамические волокна представляют собой кристаллическую керамику (т.е. проявляющую видимую рентгенографическую порошковую дифракционную картину) и (или) смесь кристаллической керамики и стекла (т.е. волокно может содержать фазы как кристаллической керамики, так и стекла), хотя они могут быть и стеклянными. В некоторых вариантах осуществления волокно по меньшей мере на 50 (в некоторых вариантах осуществления по меньшей мере на 55, 60, 65, 70, 75, 80, 85, 90, 95, 96, 97, 98, 99 или даже 100) процентов по массе является кристаллическим. Примеры подходящих кристаллических волокон их оксидной керамики включают в себя жаростойкие волокна, такие как алюмооксидные волокна, алюмосиликатные волокна, алюмоборатные волокна, алюмоборосиликатные волокна, циркониевые кварцевые волокна и их комбинации.

В некоторых вариантах осуществления желательно, чтобы волокна содержали по меньшей мере 40 (в некоторых вариантах осуществления по меньшей мере 50, 60, 65, 70, 75, 80, 85, 90, 95, 96, 97, 98, 99 или даже 100) процентов по объему Аl2О3 на основе полного объема волокна. В некоторых вариантах осуществления желательно, чтобы волокна содержали в пределах от 40 до 70 (в некоторых вариантах осуществления в пределах от 55 до 70 или даже от 55 до 65) процентов по объему Аl2О3 на основе полного объема волокна.

Далее, типовые стеклянные волокна доступны, например, от компании Corning Glass, Корнинг, Нью-Йорк. Как правило, непрерывное стеклянное волокно имеет средний диаметр волокна в пределах от примерно 3 микрометров до примерно 19 микрометров. В некоторых вариантах осуществления стеклянные волокна имеют среднюю прочность на растяжение по меньшей мере 3 ГПа, 4 ГПа или даже по меньшей мере 5 ГПа. В некоторых вариантах осуществления стеклянные волокна имеют модуль в пределах от примерно 60 ГПа до 95 ГПа или даже от примерно 60 ГПа до примерно 90 ГПа.

Алюмооксидные волокна описаны, например, в патентах США №4.954.462 (на имя Wood et al.) и 5.185.299 (на имя Wood et al.). В некоторых вариантах осуществления алюмооксидные волокна являются поликристаллическими альфа-алюмооксидными волокнами и содержат на теоретической оксидной основе больше чем 99 процентов по массе Al2O3 и 0,2-0,5 процента по массе SiO2 на основе полной массы алюмооксидных волокон. В другом объекте некоторые желательные поликристаллические альфа-алюмооксидные волокна содержат альфа-окись алюминия со средним размером зерен меньше чем 1 микрометр (или даже в некоторых вариантах осуществления меньше чем 0,5 микрометра). В другом объекте в некоторых вариантах осуществления поликристаллические альфа-алюмооксидные волокна имеют среднюю прочность на растяжение по меньшей мере 1,6 ГПа (в некоторых вариантах осуществления по меньшей мере 2,1 ГПа или даже по меньшей мере 2,8 ГПа), как определено согласно тесту на прочность растяжения, описанному в патенте США №6.460.597 (на имя McCullough et al.). Типовые альфа-алюмооксидные волокна продаются под торговым обозначением «NEXTEL 610» компанией 3М, Сент-Поль, Миннесота.

Алюмосиликатные волокна описаны, например, в патенте США №4.047.965 (на имя Karst et al.). Типовые алюмосиликатные волокна продаются под торговым обозначением «NEXTEL 440», «NEXTEL 550» и «NEXTEL 720» компанией 3М, Сент-Поль, Миннесота.

Алюмоборатные и алюмоборосиликатные волокна описаны, например, в патенте США №3.795.524 (на имя Sowman). Типовые алюмоборосиликатные волокна продаются под торговым обозначением «NEXTEL 312» компанией 3М, Сент-Поль, Миннесота.

Циркониевые кварцевые волокна описаны, например, в патенте США №3.709.706 (на имя Sowman).

Как правило, непрерывные керамические волокна имеют средний диаметр волокна по меньшей мере 5 микрометров, чаще в пределах от примерно 5 микрометров до примерно 20 микрометров, а в некоторых вариантах осуществления в пределах от примерно 5 микрометров до примерно 15 микрометров.

Как правило, керамические волокна собраны в жгуты. Жгуты известны в волоконной технике и включают в себя, как правило, множество (отдельных) в общем нескрученных волокон (обычно по меньшей мере 100 волокон, чаще по меньшей мере 400 волокон). В некоторых вариантах осуществления жгуты содержат по меньшей мере 780 отдельных волокон на жгут, а в некоторых случаях по меньшей мере 2000 отдельных волокон на жгут или по меньшей мере 5200 отдельных волокон на жгут. Жгуты из разных керамических волокон доступны во множестве длин, в том числе 300 метров, 500 метров, 750 метров, 1000 метров, 1500 метров и длиннее. Волокна могут иметь форму в поперечном сечении, которая является круглой, эллиптической или искривленной.

Типовые боратные волокна доступны на рынке, например, от компании Textron Specialty Fibers, Inc., из Ловелла, Массачусетс. Как правило, такие волокна имеют длину порядка примерно 50 метров и могут даже иметь длину порядка километров или более. Как правило, непрерывные боратные волокна имеют средний диаметр волокна в пределах от примерно 80 микрометров до примерно 200 микрометров. Чаще средний диаметр волокна не больше чем 150 микрометров, еще чаще в пределах от 95 микрометров до 145 микрометров. В некоторых вариантах осуществления боратные волокна имеют среднюю прочность на растяжение по меньшей мере 3 ГПа и (или) даже по меньшей мере 3,5 ГПа. В некоторых вариантах осуществления боратные волокна имеют модуль в пределах от примерно 350 ГПа до примерно 450 ГПа или даже в пределах от примерно 350 ГПа до примерно 400 ГПа.

Далее, типовые карбидкремниевые волокна продаются компанией COI Ceramics из Сан-Диего, Калифорния, под торговым обозначением «NICALON» в жгутах из 500 волокон, от Ube Industries из Японии под торговым обозначением «TYRANNO» и от Dow Coming из Мидленда, Мичиган, под торговым обозначением «SYLRAMIC».

Типовые карбидкремниевые индивидуальные волокна продаются, например, компанией Specialty Materials, Inc., Ловелл, Массачусетс, под торговым обозначением «SCS-9», «SCS-6» и «Ultra-SCS».

Угольные волокна доступны, например, от компании Amoco Chemicals из Альфаретта, Джорджия, под торговым обозначением «THORNEL CARBON» в жгутах из 2000, 4000, 5000 и 12000 волокон, от Hexcel Corporation из Стамфорда, Коннектикут, от Grafil Inc. из Сакраменто, Калифорния (филиал Mitsubishi Rayon Co.) под торговым обозначением «PYROFIL», от Toray из Токио, Япония, под торговым обозначением «TORAYACA», от Toho Rayon of Japan, Ltd., под торговым обозначением «BESFIGHT», от Zoltek Corporation из Сент-Луиса, Миссури, под торговым обозначением «PANEX» и «PYRON» и от Inco Special Products из Уайкофф, Нью-Джерси (угольные волокна с никелевым покрытием), под торговым обозначением «12К20» и «12К50». Как правило, непрерывные угольные волокна имеют средний диаметр волокна в пределах от примерно 4 микрометров до примерно 12 микрометров, от примерно 4,5 микрометров до примерно 12 микрометров или даже от примерно 5 микрометров до примерно 10 микрометров.

Типовые графитовые волокна продаются, например, компанией ВР Amoco из Альфаретта, Джорджия, под торговым обозначением «Т-300» в жгутах из 1000, 3000 и 6000 волокон. Как правило, такие волокна имеют длину порядка по меньшей мере 50 метров и могут даже иметь длину порядка километра или более. Как правило, непрерывные графитовые волокна имеют средний диаметр волокна в пределах от примерно 4 микрометров до примерно 12 микрометров, от примерно 4,5 микрометров до примерно 12 микрометров или даже от примерно 5 микрометров до примерно 12 микрометров. В некоторых вариантах осуществления графитовые волокна имеют среднюю прочность на растяжение по меньшей мере 1,5, 2, 3 ГПа или даже по меньшей мере 4 ГПа. В некоторых вариантах осуществления графитовые волокна имеют модуль в пределах от примерно 200 ГПа до примерно 1200 ГПа или даже от примерно 200 ГПа до примерно 1000 ГПа.

Типовые вольфрамовые волокна доступны, например, от California Fine Wire Company, Гровер Бич, Калифорния. Как правило, такие волокна имеют длину порядка по меньшей мере 50 метров и могут даже иметь длину порядка километров или более. Как правило, непрерывные вольфрамовые волокна имеют средний диаметр волокна в пределах от примерно 100 микрометров до примерно 500 микрометров, от примерно 150 микрометров до примерно 500 микрометров или даже от примерно 200 микрометров до примерно 400 микрометров. В некоторых вариантах осуществления вольфрамовые волокна имеют среднюю прочность на растяжение по меньшей мере 0,7 ГПа, 1 ГПа, 1,5 ГПа, 2 ГПа или даже по меньшей мере 2,3 ГПа. В некоторых вариантах осуществления вольфрамовые волокна имеют модуль больше чем от 400 ГПа до приблизительно не более чем 420 ГПа или даже не более чем 415 ГПа.

Типовые волокна из сплавов с памятью формы доступны, например, от Johnson Matthey, Уэст Уайтленд, Пенсильвания. Как правило, такие волокна имеют длину порядка по меньшей мере 50 метров и могут даже иметь длины порядка километра и более. Как правило, непрерывные волокна из сплава с памятью формы имеют средний диаметр волокна в пределах от примерно 50 микрометров до примерно 400 микрометров, от примерно 50 до примерно 350 микрометров или даже от примерно 100 микрометров до 300 микрометров. В некоторых вариантах осуществления волокна из сплава с памятью формы имеют среднюю прочность на растяжение по меньшей мере 0,5 ГПа и (или) даже по меньшей мере 1 ГПа. В некоторых вариантах осуществления волокна из сплава с памятью формы имеют модуль в пределах от примерно 20 ГПа до примерно 100 ГПа или даже от примерно 20 ГПа до примерно 90 ГПа.

Типовые арамидные волокна доступны, например, от DuPont, Уилмингтон, Делавэр, под торговым обозначением «KEVLAR». Как правило, такие волокна имеют длину порядка по меньшей мере 50 метров и могут даже иметь длину порядка километра или более. Как правило, непрерывные арамидные волокна имеют средний диаметр волокна в пределах от примерно 10 микрометров до примерно 15 микрометров. В некоторых вариантах осуществления арамидные волокна имеют среднюю прочность на растяжение по меньшей мере 2,5 ГПа, 3 ГПа, 3,5 ГПа, 4 ГПа или даже по меньшей мере 4,5 ГПа. В некоторых вариантах осуществления арамидные волокна имеют модуль в диапазоне от примерно 80 ГПа до примерно 200 ГПа или даже от примерно 80 ГПа до примерно 180 ГПа.

Типовые поли(р-фенилен-2,6-бензобисоксазол) волокна доступны, например, от Toyobo Co., Осака, Япония, под торговым обозначением «ZYLON». Как правило, такие волокна имеют длину порядка по меньшей мере 50 метров и могут даже иметь длину порядка километра или более. Как правило, непрерывные поли(р-фенилен-2,6-бензобисоксазол) волокна имеют средний диаметр волокна в пределах от примерно 8 микрометров до примерно 15 микрометров. В некоторых вариантах осуществления поли(р-фенилен-2,6-бензобисоксазол) волокна имеют среднюю прочность на растяжение по меньшей мере 3 ГПа, 4 ГПа, 5 ГПа, 6 ГПа или даже по меньшей мере 7 ГПа. В некоторых вариантах осуществления поли(р-фенилен-2,6-бензобисоксазол) волокна имеют модуль в пределах от примерно 150 ГПа до примерно 300 ГПа или даже от примерно 150 ГПа до примерно 275 ГПа.

Арамидные, угольные, графитовые, керамические, поли(р-фенилен-2,6-бензобисоксазол) волокна (в том числе жгуты волокон) обычно включают в себя органическое калибровочное вещество на по меньшей мере части наружных поверхностей по меньшей мере некоторых из оксидно-керамических волокон. Как правило, калибровочное вещество обеспечивает добавочную массу в пределах от 0,5 до 10 процентов по массе. Обнаружено, что калибровочное вещество обеспечивает смазываемость и защищает волоконные жилы во время обращения с ними. Считается, что калибровочное вещество стремится снизить поломку волокон, снижает статическое электричество и снижает количество пыли во время, например, превращения в ткань. Калибровочное вещество можно удалять, например, растворением или выжиганием его. Предпочтительно, калибровочное вещество удаляют перед формированием матричного композитного провода согласно настоящему изобретению. Таким образом, перед формированием композитного провода волокна свободны от какого бы то ни было калибровочного вещества на них.

Типовыми металлами для матричных материалов являются имеющие высокую степень очистки (например, больше чем 99,95%) элементарный алюминий или сплавы чистого алюминия с другими элементами, такими как медь. Как правило, металлический матричный материал выбран так, что этот матричный материал не дает значительной химической реакции с волокном (т.е. относительно химически инертен по отношению к материалу волокна), например, для исключения необходимости обеспечивать защитное покрытие на наружной стороне волокна. Типовые металлические матричные материалы включают в себя алюминий, цинк, олово, магний и их сплавы (например, сплав алюминия и меди). В некоторых вариантах осуществления желательно, чтобы матричный материал включал в себя алюминий и его сплавы.

Как правило, волокна для металлических матричных композитов включают в себя боратные волокна, угольные волокна, содержащие кристаллическую керамику волокна, графитовые волокна, вольфрамовые волокна или волокна из сплавов с памятью формы.

В некоторых вариантах осуществления металлическая матрица содержит по меньшей мере 98 процентов по массе алюминия, по меньшей мере 99 процентов по массе алюминия, больше чем 99,9 процентов по массе алюминия или даже больше чем 99,95 процентов по массе алюминия. Типовые алюминиевые сплавы алюминия и меди содержат по меньшей мере 98 процентов по массе А1 и до 2 процентов по массе Сu. В некоторых вариантах осуществления пригодными являются алюминиевые сплавы серий 1000, 2000, 3000, 4000, 5000, 6000, 7000 и (или) 8000 (обозначения Ассоциации алюминия). Хотя металлы с более высокой степенью чистоты являются желательными для изготовления проводов с более высокой прочностью на растяжение, пригодны также и менее чистые формы металлов.

Подходящие металлы являются коммерчески доступными. Например, алюминий доступен под торговым обозначением «SUPER PURE ALUMINUM; 99,99% Al» от Alcoa из Питтсбурга, Пенсильвания. Алюминиевые сплавы (например, Al и 2% по массе Cu (0,03% по массе примесей)) можно получить, например, от Belmont Metals, Нью-Йорк, Нью-Йорк. Цинк и олово доступны, например, от Metal Services, Сент-Поль, Миннесота («чистый цинк» с чистотой 99,999% и «чистое олово» с чистотой 99,95% чистоты). Например, магний доступен под торговым обозначением «PURE» от Magnesium Elektron, Манчестер, Англия. Магниевые сплавы (например, WE43A, EZ33A, AZ81A и ZЕ41А), титан и титановые сплавы можно получить, например, от TIMET, Денвер, Колорадо.

Композитные сердечники и провода содержат обычно по меньшей мере 15 процентов по объему (в некоторых вариантах осуществления по меньшей мере 20, 25, 30, 35, 40, 45 или даже 50 процентов по объему) волокон на основе полного комбинированного объема волокон и матричного материала. Чаще композитные сердечники и провода содержат в пределах от 40 до 75 (в некоторых вариантах осуществления от 45 до 70) процентов по объему волокон на основе полного комбинированного объема волокон и матричного материала.

Как правило, средний диаметр сердечника находится в пределах от примерно 5 мм до примерно 15 мм. В некоторых вариантах осуществления желательно, чтобы средний диаметр сердечника составлял по меньшей мере 1 мм, по меньшей мере 2 мм или даже до примерно 3 мм. Как правило, средний диаметр композитного провода находится в диапазоне от примерно 1 мм до 12 мм, от 1 мм до 10 мм, от 1 до 8 мм или даже от 1 мм до 4 мм. В некоторых вариантах осуществления желательно, чтобы средний диаметр композитного провода составлял по меньшей мере 1 мм, по меньшей мере 1,5 мм, 2 мм, 3 мм, 4 мм, 5 мм, 6 мм, 7 мм, 8 мм, 9 мм, 10 мм, 11 мм или даже по меньшей мере 12 мм.

Методы для изготовления металлических и полимерных матричных композитных проводов известны в технике. Например, непрерывный металлический матричный композитный провод можно изготовить в процессах непрерывной пропитки металлической матрицы. Один подходящий процесс описан, например, в патенте США №6.485.796 (на имя Carpenter et al.). Другие технологические схемы для непрерывного волокна, армированного металлическими матричными композитами, обсуждены, например, в руководстве ASM Handbook Vol.21, Composites, pp.584-588 (ASM International, Метал Парк, Огайо), опубликованном в 2001.

Далее, например, методы изготовления металлических матричных композитных проводов включают в себя те, что описаны, например, в патентах США №5.501.906 (на имя Deve). 6.180.232 (на имя McCullough et al.), 6.447.927 (на имя McCullough et al.), 6.460.597 (на имя McCullough et al.), 6.329.056 (на имя Deve), 6.344.270 (на имя McCullough et al.), 6.485.796 (на имя Carpenter et al.), 6.559.385 (на имя Johnson et al.), 6.796.365 (на имя McCullough et al.), 6.723.451 (на имя McCullough et al.), 6.692.842 (на имя McCullough et al.) и 6.913.838 (на имя McCullough et al.); в заявке на патент США №10/403.643, поданной 31 марта 2003 года, в заявке на патент США №10/778.488, поданной 13 февраля 2004, в заявке на патент США №10/779.438, поданной 13 февраля 2004 года, в заявке на патент США №11/317.608, поданной 23 декабря 2005 года, в заявке на патент США №11/318.368, поданной 23 декабря 2005 года, и в заявке на патент США №10/870.262, поданной 17 июня 2004 года.

Провода, содержащие полимеры и волокно, можно изготовить, например, посредством процессов получения одноосно ориентированного волокнистого пластика, которые известны в технике. Один пример армированного полимера волокна предлагается, например, в заявке РСТ, опубликованной под №WO 2003/091008А 6 ноября 2003 года, и в заявке РСТ, опубликованной под №WO 2005/040017А 6 мая 2005 года. Способы получения одноосно ориентированного волокнистого пластика описаны далее, например, в руководстве ASM Handbook Vol.21, Composites, pp.550-564 (ASM International, Метал Парк, Огайо), опубликованном в 2001.

Как правило, волокна для полимерных матричных композитов включают в себя арамидные волокна, боратные волокна, угольные волокна, керамические волокна, графитовые волокна, поли(р-фенилен-2,6-бензобисоксазол) волокна, вольфрамовые волокна и волокна из сплавов с памятью формы.

В некоторых вариантах осуществления по меньшей мере 85% (в некоторых вариантах осуществления по меньшей мере 90% или даже по меньшей мере 95%) по числу волокон в сердечнике являются непрерывными.

Возвращаясь к фиг.1, каждый из первого, второго и третьего кабелей 26, 28, 30 имеет номинальный предел прочности, причем критическая прочность на растяжение кабелей 26, 28, 30 больше или равна номинальному пределу прочности. Вообще говоря, номинальный предел прочности находится расчетом, чтобы определить минимальную приемлемую прочность кабеля (см. Standard Reference (Стандартный эталон) ASTM В232, опубликовано в 2005 году).

В одном примерном варианте осуществления кабель 12 передачи, включающий в себя соединители 32, 34 и композитный(-е) провод(а), образующий(-е) кабель 12 передачи, подвержен повреждению, в том числе поломке продольных армирующих волокон композитных проводов, согласно следующему: величине натяжения, приложенного к кабелю 12 передачи; диаметру кабеля 12 передачи; радиусу изгиба кабеля 12 передачи вокруг шкива; составу кабеля 12, в том числе типам матричных материалов, материалов волокон, относительному количеству материала волокон и проч. и углу перегиба (описанному подробнее ниже) кабеля 12 передачи на шкиве.

В соответствии с этим в одном примерном варианте осуществления кабель 12 электропередачи, включающий в себя первый, второй и третий кабели 26, 28, 30, имеет связанный с ним минимальный диаметр шкива. В частности, связанный минимальный диаметр шкива соответствует минимальному радиусу изгиба кабеля 12 передачи, когда нет никакой механической нагрузки, которую можно сообщить кабелю 12 передачи без существенного повреждения кабеля 12 передачи. Под механической нагрузкой минимальный радиус изгиба кабеля 12 передачи является функцией натяжения и реального угла перегиба кабеля 12 передачи по шкиву. По мере возрастания натяжения и угла перегиба минимальный радиус изгиба для кабеля 12 передачи возрастает. По существу диаметр шкива опционально выбран так, чтобы быть достаточно большим с учетом этого, и больше, чем минимальный диаметр шкива. Следует отметить, что диаметр шкива также обычно связан физическими ограничениями, такими как способность человека поднимать этот шкив во время установки или иные установочные требования.

В одном примерном варианте осуществления каждый из первого и второго соединителей 32, 34 является гибким соединителем полного натяжения. В общем, «гибкий» соединитель способен изгибаться или искривляться, например, при изгибании, связанном с протягиванием по одному или нескольким шкивным узлам, без значительного повреждения кабеля 12 передачи, включая соединители 32, 34. Это противоположно тому, что имеет место с жесткими соединителями, такими как соединители сжатия, образованные сжиманием стального рукава на сердечник куска кабеля передачи, а затем сжимания алюминиевого рукава поверх стального рукава и частей кабеля передачи, близких к алюминиевому рукаву. В общем, такие жесткие соединители нельзя протягивать по одному или нескольким шкивным узлам без заметных повреждений жесткого соединителя и (или) повреждения кабеля передачи, соединенного с этим жестким соединителем. В частности, жесткий соединитель, протягиваемый по шкивному узлу, постоянно деформируется или изгибается после протягивания по шкивному узлу. Для дополнительной ссылки соединитель «полного натяжения» представляет собой, в общем, такой, который способен противостоять натяжению, сравнимому с номинальным порогом прочности кабеля 12 передачи.

На фиг.2А-2С в одном примерном варианте осуществления первый соединитель 32 представляет собой гибкий соединитель полного натяжения. Например, первый соединитель 32 является опционально соединителем типа профилированных проводов. В частности, первый соединитель 32 включает в себя множество спирально навитых внутренних стержней 50, обмотанных вокруг ведомого конца 38 первого кабеля 26 и ведущего конца 40 второго кабеля 28, и множество спирально навитых наружных стержней 52, обмотанных вокруг множества внутренних стержней 50. На фиг.2В группы из трех, четырех или желательного числа внутренних стержней 50 последовательно накладываются на первый и второй кабели 26, 28 до тех пор, пока желательное число внутренних стержней 50 не будет размещено вокруг первого и второго кабелей 26, 28. На фиг.2С группы из трех, четырех или желательного числа внутренних стержней 50 последовательно накладываются на внутренние стержни 50 до тех пор, пока желательное число наружных стержней 52 не будет размещено вокруг множество внутренних стержней 50. Эти множества внутренних и наружных стержней 50, 52 опционально сформированы из алюминиевого сплава.

Как упомянуто выше, подходящие соединители включают в себя гибкие соединители полного натяжения, такие как соединители типа профилированных проводов, в том числе доступные от Preformed Line Products из Кливленда, Огайо, под торговым обозначением «THERMOLIGN» (инвентарный номер TLSP-795). В одном примерном варианте осуществления соединитель 32 является достаточно большим, чтобы эффективно рассеивать тепло. Кабель передачи, образованный композитными проводами, обычно спроектирован для работы при высоких температурах (например, больше чем примерно 200°С) по сравнению с кабелем, имеющим провода со стальными сердечниками (например, больше чем примерно 100°С). Более крупный соединитель способен помогать поддерживать температуру соединителя относительно низкой. Таким образом, соединитель 32 опционально состоит из двух слоев спиральных стержней, чтобы добавить дополнительную возможность теплоотвода соединителю 32. Хотя они и пригодны в качестве теплоотвода, способность гибких соединителей полного натяжения кабеля 12 передачи безопасно проходить по шкиву представляет собой неожиданный результат ввиду прошлого опыта с повреждением других