Способ и установка для производства экспандированных комбикормов

Иллюстрации

Показать всеИзобретение относится к способам приготовления экспандированных кормов в животноводческих хозяйствах и на межхозяйственных комбикормовых предприятиях. Способ включает дозирование кормов, их нормализацию, экспандирование, тепловую обработку, структурирование и охлаждение. Тепловую обработку рассыпного комбикорма осуществляют последовательно предварительным нагревом в смесителе-нормализаторе до температуры 60-70° посредством теплоносителя и дальнейшим нагревом в рабочей камере экспандера за счет подачи пара в необходимом объеме при температуре 110-120°. Воздух-теплоноситель подогревают в теплообменнике подачей атмосферного воздуха, проходящего в противотоке горячим гранулам экспандированного комбикорма и омывающего их посредством передачи ему тепла конвективным способом от горячих гранул при их остывании и утилизируют через тепловую магистраль в смеситель-нормализатор. Нагрев теплоносителя и охлаждение гранул регулируют так, чтобы температура гранул на выходе была в пределах 30-40°, а степень охлаждения гранул регулируют количеством подачи атмосферного воздуха и скоростью перемещения в теплообменнике охлаждаемых гранул комбикормов. Установка содержит приемный бункер, дозатор, смеситель-нормализатор, экспандер, охладитель, циклон с вентилятором. Внутри охладителя выполнен теплообменник в виде прямоугольной трубы по форме внутренней части корпуса охладителя с соотношением высоты трубы к ее ширине 1:3-1:4. Охладитель установлен с наклоном 2-4°. На его верхнем торце в верхней части установлен электровибратор, а в нижней части имеется устройство регулирования угла наклона. Внутренняя полость теплообменника в нижней части, посредством механизма дозированной подачи атмосферного воздуха, сообщена с атмосферой, а верхняя торцевая поверхность посредством тепловой магистрали - со смесителем-нормализатором и всасывающим патрубком циклона. Использование изобретения позволит повысить качество комбикормов. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к тепловым способам обработки комбикормов в животноводческих хозяйствах и на межхозяйственных комбикормовых предприятиях.

Известны способы и установки для производства комбикормов (патент RU 2220586, 10.01.2004; проспект швейцарской фирмы «Бюлер» 09.03.2004; Мишуров Н.П. Перспективные технологии тепловой обработки комбикормов. ФГНУ «Росинформагротех» Москва, 2006, с 42; Данилов М. Эффективность внедрения экспандирования. Комбикорма, 1999, №2, с. 16-18).

Недостатком известных способов и установок является дублирование процесса дозирования и смешивания при производстве рассыпных комбикормов и кондиционировании, что усложняет технологию и удорожает эксплуатационные затраты.

Наиболее близким по технической сущности к предлагаемому изобретению является способ приготовления экспандированных комбикормов (RU 2262243, МПК А23К 1/14, опубликовано 10.02.2004).

Недостатком данного способа является периодическая (цикличная) работа оборудования по порционной обработке сыпучих компонентов в смесителе-кондиционере и питателе-выдерживателе. Это приводит к неэффективному использованию оборудования и потере отработанного тепла в атмосферу.

Задачей предлагаемого изобретения является непрерывная поточная работа оборудования и утилизация отработанного тепла экспандата для подогрева рассыпных комбикормов или сыпучих компонентов, поступающих на переработку, а также эффективное использование оборудования с повышением производительности поточной линии в 2 раза снижением удельных затрат тепла на производство экспандированных комбикормов и исключение выброса в атмосферу отработанного тепла, наносящего ущерб окружающей среде.

Вышеуказанный технический результат достигается тем, что в предлагаемом способе производства экспандированных комбикормов, включающем дозирование, нормализацию, экспандирование, тепловую обработку, структурирование и охлаждение кормов, новым является то, что тепловую обработку рассыпного комбикорма осуществляют последовательно предварительным нагревом в смесителе-нормализаторе до температуры 60-70°С посредством теплоносителя и дальнейшим нагревом в рабочей камере экспандера за счет подачи пара в необходимом объеме при температуре 110-120°С, при этом воздух-теплоноситель подогревают в теплообменнике подачей атмосферного воздуха, проходящего в противотоке горячим гранулам экспандированного комбикорма и омывающего их, посредством передачи ему тепла конвективным способом от горячих гранул при их остывании, и утилизируют через тепловую магистраль в смеситель-нормализатор, причем нагрев теплоносителя и охлаждение гранул регулируют так, чтобы температура гранул на выходе была в пределах 30-40°С, а степень охлаждения гранул регулируют количеством подачи атмосферного воздуха и скоростью перемещения в теплообменнике охлаждаемых гранул комбикормов.

Технический результат достигается тем, что в предлагаемой установке для производства экспандированных комбикормов, содержащей приемный бункер, дозатор, смеситель-нормализатор, экспандер, охладитель, циклон с вентилятором, внутри охладителя выполнен теплообменник в виде прямоугольной трубы по форме внутренней части корпуса охладителя с соотношением высоты трубы к ширине 1:3-1:4, причем охладитель установлен с наклоном 2-4°, на его верхнем торце в верхней части установлен электровибратор, а в нижней части имеется устройство регулировки угла наклона, при этом внутренняя полость теплообменника в нижней части, посредством механизма дозированной подачи атмосферного воздуха, сообщена с атмосферой, а верхняя торцовая поверхность, посредством тепловой магистрали - со смесителем-нормализатором и всасывающим патрубком циклона.

Проведение тепловой обработки последовательно с предварительным нагревом рассыпных комбикормов до температуры 60-70°С посредством теплоносителя в смесителе-нормализаторе при установленной норме дозы рассыпных комбикормов, с одновременным введением жира, мелассы и воды, позволяет увеличить время воздействия тепла на компоненты, что способствует повышению их питательной ценности за счет декстринизации крахмала, который содержится в них. Использование в качестве теплоносителя подогретого в теплообменнике атмосферного воздуха, подаваемого для охлаждения гранул экспандированного комбикорма и омывающего их, а также утилизированного через тепловую магистраль в смеситель-нормализатор дает возможность на стадии последующей тепловой обработки в экспандере уменьшить количество подаваемого пара, что позволяет снизить удельные затраты тепла на производство экспандированных кормов. Сообщение теплообменника с смесителем-нормализатором, посредством тепловой магистрали, и далее с циклоном делает процесс производства экспандированных комбикормов непрерывным, что повышает производительность в 2 раза и исключает необходимость выброса в атмосферу отработанного тепла, который наносит ущерб окружающей среде. Установка охладителя с наклоном, при работающем электровибраторе, дает направление перемещения охлаждаемым гранулам в теплообменнике, а изменением, с помощью устройства регулировки угла наклона от 2 до 4°, изменяют скорость их перемещения. При угле наклона меньше 2° не обеспечивается необходимая интенсивность перемещения, а при угле наклона больше 4° горячие гранулы экспандированного комбикорма не успевают охлаждаться до температуры 30-40°С, необходимой по технологии. Соотношение высоты трубы теплообменника к его ширине 1:3-1:4 является оптимальным для расположения гранул экспандата тонким слоем вдоль теплообменника и максимального омывания их теплоносителем.

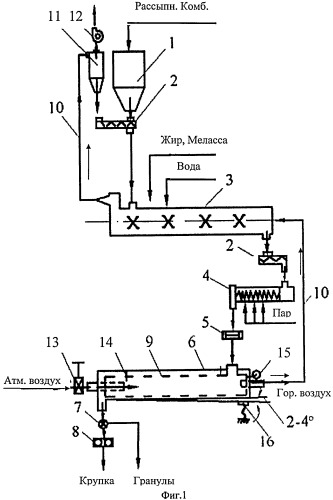

Сущность предлагаемого изобретения поясняется чертежами.

На фиг.1 представлена общая схема установки для производства экспандированных комбикормов.

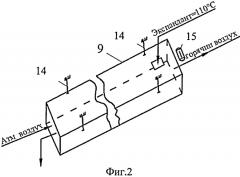

На фиг.2 показана схема теплообменника для утилизации тепла, экспандированных комбикормов.

Предлагаемая установка представляет поточную линию, содержащую приемный бункер 1 (фиг.1) сообщенный посредством дозаторов 2 с смесителем-нормализатором 3 и экспандером 4, который, в свою очередь, через структуратор 5 сообщен с охладителем 6, установленным с наклоном 2-4° по отношению к структуратору 5, за которым расположены просеиватель 7 и вальцовый станок 8. В охладителе 6 выполнен теплообменник 9 (фиг.1, 2), в виде прямоугольной трубы по форме внутренней части корпуса охладителя с соотношением высоты трубы к ширине 1:3-1:4, сообщенный посредством тепловой магистрали 10 (фиг.1), исходящей из его верхней торцовой поверхности, со смесителем-нормализатором 3 и всасывающим патрубком циклона 11 с вентилятором 12, при этом во внутренней полости теплообменника 9 в нижней части установлен механизм дозированной подачи атмосферного воздуха 13, а внутри теплообменника 9 расположены пластинчатые пружины 14 (фиг.1, 2), позволяющие направить вибрационное перемещение экспандата вдоль него. На верхнем торце охладителя 6, в верхней его части, установлен электровибратор 15, а в нижней части - устройство регулировки угла наклона 16.

Способ производства экспандированных комбикормов в устройстве осуществляется следующим образом.

Рассыпной комбикорм загружают в приемный бункер 1, из которого дозатор 2 выдает по установленной норме непрерывную дозу в смеситель-нормализатор 3, куда добавляют жир, мелассу воду, происходит интенсивное перемешивание и смесь, в той же дозе, выдают в экспандер 4, в рабочую камеру которого первоначально под давлением подают необходимый для экспандирования комбикормов объем пара, выполняют процесс экспандирования при температуре 110-120°С (температура гранул на выходе из экспандера). Далее экспандированные комбикорма пропускают через структуратор 5, который формирует гранулы заданных размеров и формы, и направляет в теплообменник 9, расположенный внутри установленного с наклоном 2-4° охладителя 6 и выполненный в виде прямоугольной трубы по форме внутренней части корпуса охладителя с соотношением высоты трубы к его ширине 1:3-1:4, позволяющим располагаться гранулам тонким слоем вдоль теплообменника. Открывают механизм дозированной подачи атмосферного воздуха 13, приводят в действие установленный на верхнем торце в верней части охладителя 6 электровибратор 15, вентилятор 12 циклона 11, который прогоняет атмосферный воздух-теплоноситель через теплообменник 9. Проходящий в противоток горячих гранул комбикормов, перемещающихся по теплообменнику с пластинчатыми пружинами 14, направляющими их вибрационное перемещение, и омывающий их воздух-теплоноситель, отбирает влагу, нагревается, посредством передачи ему тепла конвенционным способом от горячих гранул при их остывании, и затем утилизируется через тепловую магистраль 10, сообщающую теплообменник 9 с смесителем-нормализатором 3 и циклоном 11 с вентилятором 12. Попадая в смеситель-нормализатор 3, теплоноситель нагревает подаваемые в него по заранее установленной дозе рассыпной комбикорм, жир, мелассу, воду, которые непрерывно смешиваются и нагреваются до температуры 60-70°С (предварительный нагрев), при этом мелкие части гранул рассыпного комбикорма, засасываемые вентилятором 12 из смесителя-нормализатора 3 через тепловую магистраль 10, осаждаются в циклоне 11 и затем ссыпаются в дозатор 2, а из него поступают на повторную переработку. Предварительно подогретая до температуры 60-70°С очередная доза смеси проходит весь технологический процесс последовательно, при этом в экспандере температуру нагрева 110-120°С восполняют подачей необходимого объема пара непосредственно в рабочую камеру, что позволяет снизить объем тепла, затрачиваемого на производство экспандированных комбикормов. Охлажденные в охладителе 6 экспандированные комбикорма направляют в просеиватель 7 и для последующего получения крупки - в вальцовый станок 8.

Объем смесителя-нормализатора 3 определяется из расчета заданного времени выдержки и смешивания рассыпного корма.

Температуру охлаждения экспандата регулируют механизмом дозированной подачи атмосферного воздуха 13 и устройством регулирования угла наклона 16 охладителя 3 таким образом, чтобы температура охлажденных гранул комбикорма после выхода и охладителя 6 была в пределах 30-40°С, т.е. количеством подачи атмосферного воздуха и скоростью перемещения охлаждаемых гранул в теплообменнике.

Длительная выдержка подогретых компонентов комбикормов способствует повышению их питательной ценности за счет декстринизации крахмала, который содержится в них.

При температуре гранул на выходе из экспандера 110-120°С, охлаждении их до 30-40°С и с учетом потерь тепла в окружающую среду КПД утилизации отработанного тепла составит 30-40%.

Таким образом, предлагаемое изобретение позволяет за счет утилизации отработанного тепла экспандата для подогрева рассыпных комбикормов или сыпучих компонентов, поступающих на переработку, а также эффективного использования оборудования при непрерывной работе повысить производительность поточной линии в 2 раза, снизить удельные затраты тепла на производство экспандированных комбикормов и исключить выброс в атмосферу отработанного тепла, наносящего ущерб окружающей среде.

1. Способ производства экспандированных комбикормов, включающий дозирование, нормализацию, экспандирование, тепловую обработку, структурирование и охлаждение, отличающийся тем, что тепловую обработку рассыпного комбикорма осуществляют последовательно предварительным нагревом в смесителе-нормализаторе до температуры 60-70°C посредством теплоносителя и дальнейшим нагревом в рабочей камере экспандера за счет подачи пара при температуре 110-120°C, при этом воздух-теплоноситель подогревают в теплообменнике подачей атмосферного воздуха, проходящего в противотоке горячим гранулам экспандированного комбикорма и омывающего их посредством передачи ему тепла конвективным способом от горячих гранул при их остывании и утилизируют через тепловую магистраль в смеситель-нормализатор, причем нагрев теплоносителя и охлаждение гранул регулируют так, чтобы температура гранул на выходе из охладителя была в пределах 30-40°C, а степень охлаждения гранул регулируют количеством подачи атмосферного воздуха и скоростью перемещения в теплообменнике охлаждаемых гранул комбикормов.

2. Установка для производства экспандированных комбикормов, содержащая приемный бункер, дозатор, смеситель-нормализатор, экспандер, охладитель, циклон с вентилятором, отличающаяся тем, что внутри охладителя выполнен теплообменник в виде прямоугольной трубы по форме внутренней части корпуса охладителя с соотношением высоты трубы и ее ширины 1:3-1:4, причем охладитель установлен с наклоном 2-4°, на его верхнем торце в верхней части установлен электровибратор, а в нижней части имеется устройство регулирования угла наклона, при этом внутренняя полость теплообменника в нижней части посредством механизма дозированной подачи атмосферного воздуха сообщена с атмосферой, а верхняя торцевая поверхность посредством тепловой магистрали - со смесителем-нормализатором и всасывающим патрубком циклона.