Способ обработки щетинок зубной щетки для их заострения и зубная щетка, изготовленная таким способом

Иллюстрации

Показать всеСпособ изготовления зубной щетки, при осуществлении которого во вставку головки зубной щетки сажают щетинки из сложного полиэфира, закрепляют щетинки во вставке головки, приваривая к ней путем тепловой сварки участки щетинок, выступающие из ее тыльной поверхности. Вставку головки присоединяют к корпусу зубной щетки и заостряют концы щетинок погружением щетинок в химический реагент с таким расчетом, чтобы толщина кончиков щетинок составила от 0,01 до 0,07 мм, а длина их заостренных частей - от 3 до 7 мм. Предусмотрено еще три варианта способа изготовления зубной щетки и зубная щетка. Изобретение обеспечивает долговечность щетки и повышение качества очистки зубов. 5 н. и 15 з.п. ф-лы, 11 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится, в общем, к способам заострения щетинок для зубных щеток и к зубным щеткам со щетинками, полученными этими способами, и, в частности, к способу заострения щетинок для безанкерных зубных щеток, и к безанкерной зубной щетке со щетинками, полученными этим способом.

Уровень техники

Согласно обычным способам изготовления зубных щеток с заостренными щетинками пучок щетинок, каждая из которых имеет кончик диаметром от 0,16 до 0,2 мм, обрезают до заданной длины. Затем кончики щетинок гидролизуют щелочным или сильнокислым реагентом, таким образом заостряя щетинки.

Затем щетинки промывают в воде и высушивают. После этого щетинки сгибают пополам и с помощью анкеров заделывают в отверстиях, выполненных в головке корпуса зубной щетки.

Однако в последнее время производство зубных щеток пошло в направлении использования посадки щетинок по различным схемам. Кроме того, ввиду увеличения пучка щетинок в размерах сажать щетинки с использованием обычной машины для посадки щетинок с помощью анкеров стало затруднительным, как и крепить щетинки анкером.

Известно три способа изготовления безанкерных зубных щеток.

Согласно первому способу, применяемому немецкой компанией Coronet Co., Ltd., щетинки сажают в пресс-форму (литьевую форму), после чего в эту пресс-форму впрыскивают смолу, таким образом соединяя щетинки и корпус в единое целое.

Согласно второму способу, применяемому американской компанией Oral-B, щетинки вставляют в пластинку, после чего эту вставку головки со щетинками помещают в пресс-форму. Затем в пресс-форму впрыскивают смолу, таким образом закрепляя щетинки на корпусе зубной щетки.

Согласно третьему способу, применяемому бельгийской компанией Boucherie, которая использует собранные в пучок щетинки заданной длины, в отличие от других компаний, которые в качестве щетинок используют намотанную нить, щетинки сажают в выполненную из пластмассы вставку головки зубной щетки, после чего эту вставку устанавливают в выполненное под нее посадочное место в головке корпуса зубной щетки. Затем вставку головки зубной щетки крепят в корпусе зубной щетки с помощью ультразвуковых волн.

Вышеупомянутые способы позволяют надежно крепить щетинки к корпусу зубной щетки без анкера. Однако при этом используется весьма дорогостоящее оборудование, а производительность сравнительно низка. Кроме того, поскольку пресс-форма, машина для посадки щетинок и литьевая машина объединены друг с другом, изменить схему посадки щетинок очень трудно.

Вместе с тем, зубные щетки, изготавливаемые вышеупомянутыми способами, позволяют реализовывать различные схемы посадки щетинок. Это придает зубным щеткам превосходный внешний вид. К тому же схему посадки щетинок можно свободно разработать с таким расчетом, чтобы приспособить ее к строению зубов любого рода. Поэтому зубные щетки, изготавливаемые вышеупомянутыми способами, пользуются популярностью среди потребителей.

Для реализации в зубных щетках, изготавливаемых вышеупомянутыми способами, различных схем посадки щетинок, необходимо, чтобы объем пучка щетинок был большим. В результате заострение щетинок методом традиционного механического шлифования становится невозможным. Хорошо известно, что если щетинки заострить (придать им конусность), то их гибкость увеличивается, что при чистке зубов защищает десны пользователя от повреждений, и возрастает проникающая способность щетинок, что повышает эффективность чистки зубов.

Поскольку в случае обычных безанкерных зубных щеток в качестве щетинок обычно используется намотанная нить, заострение щетинок затруднено. Поэтому вместо заострения щетинок тем или иным способом используют щетинки из сравнительно гибкого нейлона, например нейлона-6, 10 и нейлона-6, 12, преодолевая таким образом вышеупомянутые проблемы. Однако нейлоновая щетинка обладает недостаточной долговечностью и водостойкостью по сравнению со щетинкой из полиэфира. К тому же, поскольку незаостренные щетинки обладают плохой проникающей способностью, эффективность чистки зубов снижается. Щетинки же, изготовленные из сложного полиэфира, в такой щетке невозможно использовать из-за их слишком высокой жесткости.

По этой причине заострение щетинок тем или иным методом необходимо даже при изготовлении зубных щеток с различными схемами (рисунками) посадки щетинок. Существуют следующие способы заострения щетинок. Первым является описанный выше способ (i), в котором пучок щетинок обрезают до заданной длины и затем концы щетинок гидролизуют щелочным или сильнокислым реагентом, таким образом заостряя щетинки. После этого щетинки промывают в воде и сушат. Затем высушенные щетинки сгибают пополам и сажают (заделывают) в корпус зубной щетки с помощью анкеров. Вторым является способ (ii), в котором щетинки заостряют механически, например шлифованием, после выполнения процесса посадки (заделки) щетинок. Третьим является способ (iii), в котором щетинки предварительно заостряют способом (i), а затем подвергают механической обработке способом (ii).

Однако недостатком способа (ii) является то, что ввиду сравнительно небольшой длины заостренных частей щетинок щетинки обладают недостаточной гибкостью. С другой стороны, достоинства способа (iii) состоят в разрешении проблем способа (ii) и снижении производственных затрат. Этот способ был предложен в патенте KR 261658, заявка на который была подана авторами настоящего изобретения.

Кроме того, в патенте JP 3022762 предложен способ, согласно которому после крепления щетинок в корпусе зубной щетки с помощью анкеров, изготовленных из металла, в частности алюминия, щетинки погружают в щелочной реагент, выдерживая их почти до того момента, как начнут растворяться сердцевинки щетинок, таким образом заостряя концы щетинок.

Однако этот способ имеет тот недостаток, что поскольку в процессе погружения щетинок щелочной реагент проникает к анкерам за счет капиллярных явлений, может произойти нежелательное растворение анкеров. Если анкеры растворятся, посаженные в корпус щетинки могут выпасть из корпуса зубной щетки. Кроме того, в случае массового производства, поскольку реакция алюминиевых анкеров со щелочью сопровождается выделением водорода, существует вероятность взрыва этого газа ввиду наличия тепла в колбе. Даже при замене материала анкеров на латунь, что стало популярным решением, такое растворение может иметь место, так как цинк, добавляемый в латунь для повышения ее жесткости, вступает в реакцию со щелочным реагентом.

По этим причинам изделие, изготавливаемое этим способом, так и достигло стадии серийного производства. По соображениям экономической эффективности в серийное производство были запущены только те изделия, что изготавливаются способом, согласно которому щетинки обрезают до определенной длины, оба конца щетинок заостряют с помощью химического реагента и щетинки сгибают пополам и с помощью анкеров заделывают (сажают) в корпуса зубных щеток.

Кроме того, в зубной щетке, изготавливаемой этим способом, толщина кончика каждой щетинки составляет 50% или более от толщины кончика щетинки перед ее обработкой химическим реагентом, а длина заостренной части щетинки составляет лишь около 3 мм. Поэтому способность щетинки к проникновению в промежутки между зубами и ее гибкость ограничены. Для решения этих проблем в патенте KR 261658, заявка на который была подана авторами настоящего изобретения, щетинки погружают в химический реагент, выдерживая в нем непосредственно до того, как длина щетинок начнет уменьшаться, таким образом предварительно (частично) заостряя щетинки. Затем щетинки сажают в корпус зубной щетки и шлифуют их на шлифовальной машине с таким расчетом, чтобы диаметр кончика каждой щетинки составлял от 0,04 до 0,08 мм. Этот способ может решить проблемы растворения анкера и недостаточной проникающей способности и гибкости щетинки.

Однако методам заострения щетинок, раскрытым в вышеупомянутых источниках, в том числе решению, ранее предложенному авторами настоящего изобретения, свойствены общие проблемы, заключающиеся в том, что такой метод нельзя использовать применительно к зубной щетке с посадкой щетинок рядами различных форм.

В попытке преодолеть вышеупомянутые проблемы в патенте KR 3073200, заявка на который была подана авторами настоящего изобретения, был предложен другой метод. В отличие от предыдущих решений, в которых использовались щетинки с заострением, т.е. игольчатой формой, на обоих концах, в этом методе используются щетинки с заострением, т.е. игольчатой формой, только на одном конце. Длина каждой щетинки, имеющей игольчатую форму на одном конце, составляет 1/2 длины щетинки с игольчатой формой на обоих концах. Для изготовления зубной щетки щетинки, имеющие игольчатую форму на одном конце, помещают в приемный элемент, а затем посредством вставного стержня толкающей пластины вводят их во вставку головки с выполненными в ней сквозными отверстиями заданной формы. После этого участки щетинок, выступающие из тыльной поверхности вставки головки, приваривают тепловой сваркой, таким образом закрепляя щетинки во вставке головки. Затем вставку головки со щетинками присоединяют к корпусу зубной щетки. В другом варианте, после помещения вставки головки в пресс-форму (литьевую форму), проводят процесс литья под давлением, соединяя таким образом вставку головки с корпусом зубной щетки в единое целое.

При использовании этого метода щетинки надежно прикрепляются к корпусу зубной щетки без анкера. Кроме того, поскольку каждую щетинку заостряют только на одном конце, процент брака ощутимо низок, что, в свою очередь, также снижает производственные затраты. Также этим методом можно изготавливать зубные щетки с посадкой щетинок рядами различных форм.

Однако и здесь существуют проблемы. Первая проблема заключается в том, что при использовании этого метода пучок щетинок обрезают до длины, составляющей от 15 до 20 мм, и подвергают его обработке в химическом реагенте таким образом, чтобы длина заостренных частей щетинок составила от 4 до 8 мм, а толщина кончиков щетинок - от 0,01 до 0,03 мм. Затем щетинки, после того как их промыли в воде и высушили, связывают эластичной лентой. После этого, прежде чем проводить процесс посадки щетинок, щетинки помещают в машину для подачи щетинок. На этой стадии при удалении эластичной ленты некоторые щетинки из-за своей малой длины могут сломаться. Следовательно, возрастают потери щетинок. Вторая проблема заключается в том, что ввиду малой толщины кончиков щетинок - от 0,01 до 0,03 мм, при посадке щетинок в сквозные отверстия вставки головки с помощью вставного стержня концы щетинок нежелательным образом согнуться. Как следствие, щетинки будут иметь неодинаковую высоту. Третья проблема заключается в том, что площадь поверхности заостренной щетинки отличается от площади поверхности незаостренных щетинок. Соответственно, даже для квалифицированного рабочего посадка щетинок в корпусе зубной щетки является трудоемким процессом.

Раскрытие изобретения

Техническая задача

Соответственно, настоящее изобретение создавалось с учетом рассмотренных выше проблем, имеющих место в уровне техники, и преследовало цель создания зубной щетки с посадкой щетинок рядами различных форм и применением заостренных щетинок. Другой задачей настоящего изобретения является создание зубной щетки, изготавливаемой простым способом. Еще одной задачей настоящего изобретения является создание зубной щетки, которая обладает превосходными водостойкостью и долговечностью, и щетинки которой легко проникают в промежутки между зубами. И еще одной задачей настоящего изобретения является разработка способа изготовления зубных щеток, позволяющего снизить процент выбраковываемых изделий.

Техническое решение

Согласно предлагаемому в изобретении способу изготовления зубной щетки в одном варианте его осуществления щетинки из сложного полиэфира сажают в выполненные в пресс-форме отверстия, впрыскивают в пресс-форму смолу, формуют корпус зубной щетки таким образом, чтобы щетинки соединились с корпусом зубной щетки в единое целое, и заостряют концы щетинок погружением щетинок в химический реагент.

В другом варианте осуществления предлагаемого в изобретении способа изготовления зубной щетки щетинки из сложного полиэфира сажают во вставку головки, закрепляют щетинки во вставке головки, приваривая к ней путем тепловой сварки участки щетинок, выступающие из ее тыльной поверхности, присоединяют вставку головки с закрепленными в ней щетинками к корпусу зубной щетки и заостряют концы щетинок погружением щетинок в химический реагент.

В еще одном варианте осуществления предлагаемого в изобретении способа изготовления зубной щетки щетинки из сложного полиэфира сажают во вставку головки, закрепляют щетинки во вставке головки, приваривая к ней путем тепловой сварки участки щетинок, выступающие из ее тыльной поверхности, заостряют концы щетинок погружением щетинок в химический реагент, и присоединяют вставку головки с закрепленными в ней щетинками к корпусу зубной щетки.

Объектом изобретения является также зубная щетка, содержащая щетинки из сложного полиэфира с кончиками толщиной от 0,01 до 0,03 мм и заостренными частями длиной от 4,0 до 10,0 мм. Щетинки посажены в головку зубной щетки без анкера. При осуществлении настоящего изобретения в качестве сложного полиэфира можно использовать полиэтилентерефталат (ПЭТ), полибутилентерефталат (ПБТ) или политриметилентерефталат (ПТТ).

Преимущества изобретения

Настоящее изобретение обеспечивает надежную посадку щетинок в корпус зубной щетки без анкера. Кроме того, щетинки из сложного полиэфира, которые из-за слишком высокой жесткости невозможно было сажать в зубные щетки с посадкой щетинок рядами различных форм, можно сажать в зубные щетки этого типа, используя настоящее изобретение. В частности, настоящее изобретение позволяет эффективно изготавливать зубные щетки с посадкой щетинок рядами различных форм, обходясь без дорогостоящего оборудования.

Краткое описание чертежей

Осуществление изобретения рассмотрено ниже со ссылкой на прилагаемые чертежи, на которых показано:

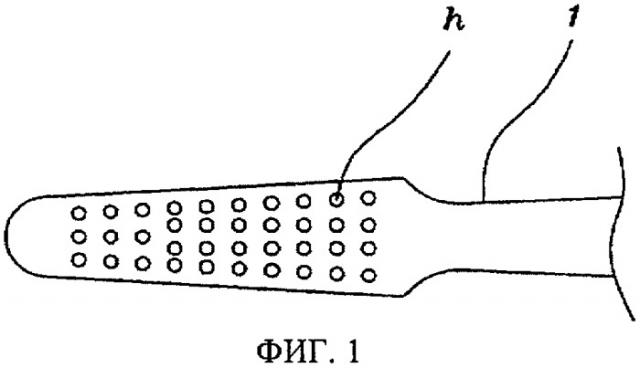

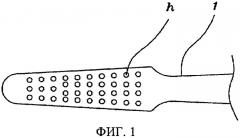

на фиг.1 - вид в плане, на котором изображен корпус обычной зубной щетки, в котором щетинки закреплены с помощью анкеров,

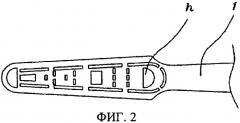

на фиг.2 - вид в плане, на котором изображен корпус зубной щетки с посадкой щетинок рядами различных форм,

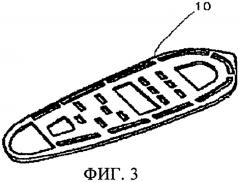

на фиг.3 - вид в аксонометрии, на котором изображен вид в аксонометрии вставки головки, используемой в настоящем изобретении,

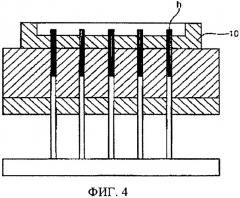

на фиг.4 - вид в разрезе, на котором изображен процесс посадки щетинок во вставку головки в соответствии с настоящим изобретением,

на фиг.5 - вид в разрезе, на котором изображены щетинки, закрепленные во вставке головки путем приваривания тепловой сваркой участков щетинок, выступающих из тыльной поверхности вставки головки, в соответствии с настоящим изобретением,

на фиг.6 - вид в аксонометрии, на котором изображена вставка головки с посаженными в нее щетинками,

на фиг.7 - вид в аксонометрии крепежной оправки, используемой в настоящем изобретении,

на фиг.8 - вид, на котором изображен процесс крепления вставки головки со щетинками к корпусу зубной щетки в соответствии с настоящим изобретением,

на фиг.9 - вид, на котором изображена вставка головки с закрепленными в ней щетинками, помещенная в пресс-форму в соответствии с настоящим изобретением,

на фиг.10 - вид, на котором изображен процесс соединения щетинок, посаженных в пресс-форму с корпусом зубной щетки в единое целое,

на фиг.11 - вид, на котором изображено приспособление для сброса давления, помещенное на тыльную поверхность вставки головки в соответствии с настоящим изобретением.

Осуществление изобретения

Далее следует подробное описание настоящего изобретения со ссылкой на прилагаемые чертежи.

На фиг.1 представлен вид в плане, на котором изображен корпус обычной зубной щетки, в котором щетинки закреплены с помощью анкеров. В этом случае щетинки посажены в отверстия h, выполненные в головке корпуса зубной щетки. На фиг.1 диаметр пучка щетинок составляет от 1,6 до 4,0 мм. В случае, если диаметр превышает верхний предел вышеупомянутого интервала, крепление щетинок в корпусе зубной щетки с помощью анкера невозможно.

На фиг.2 представлен вид в плане, на котором изображен корпус зубной щетки с посадкой щетинок рядами различных форм, используемый для изготовления зубных щеток способом, предусматривающим приваривание щетинок тепловой сваркой к вставке 10 головки без анкера, или посадку щетинок в пресс-форму. Поскольку при осуществлении этого способа пучок щетинок закрепляется в зубной щетке без анкера, размер и форма пучка не ограничиваются заданными интервалами. Поскольку размер и форма пучка как таковые не ограничены заданными интервалами, в зубной щетке можно выполнить посадочные отверстия h различных форм.

Предлагаемый в изобретении способ можно использовать применительно как к методу, предусматривающему посадку щетинок во вставку 10 головки зубной щетки с последующим присоединением вставки 10 головки к корпусу 1 зубной щетки, так и к методу, предусматривающему посадку щетинок в пресс-форму с последующим впрыскиванием в пресс-форму смолы для формования корпуса 1 зубной щетки таким образом, чтобы щетинки соединились с корпусом 1 зубной щетки в единое целое.

Первый метод рассматривается ниже.

На фиг.3 показана вставка 10 головки, используемая в настоящем изобретении. Во вставке 10 головки выполнены посадочными отверстиями h различных форм. В посадочные отверстия h сажают щетинки. Кончики сажаемых щетинок могут быть одинаковой толщины. В другом варианте кончики щетинок могут быть разной толщины. Преимущество зубной щетки со щетинками, имеющими кончики разной толщины, состоит в удлинении срока службы щетки.

Кроме того, во вставку 10 головки можно сажать щетинки из сложного полиэфира вместе со щетинками из другого материала, например нейлоновыми щетинками. В случае комбинирования щетинок из разных материалов при погружении различных щетинок в химический реагент для их заострения некоторые щетинки могут не подвергаться гидролизу. Это позволяет соответствующим образом регулировать чистящую способность зубной щетки. В частности, щетинки из сложного полиэфира при погружении в химический реагент подвергаются гидролизу, приобретая гибкость и проникающую способность. Щетинки же из другого материала не подвергаются гидролизу, таким образом обладая высокой жесткостью и чистящей способностью. Соответственно регулируя эти свойства, можно получить зубную щетку с требуемыми качествами.

На фиг.4 представлен вид в разрезе, на котором изображен процесс посадки щетинок во вставку 10 головки, на фиг.5 - вид в разрезе, на котором изображены щетинки, закрепленные во вставке 10 головки путем приваривания тепловой сваркой участков щетинок, выступающих из тыльной поверхности вставки головки. Щетинки посажены во вставку 10 головки таким образом, чтобы участки щетинок выступали из тыльной поверхности вставки головки на 1-3 мм. Эти участки щетинок, выступающие из тыльной поверхности вставки головки, закрепляют на вставке 10 головки тепловой сваркой. Вставка 10 головки с закрепленными в ней щетинками показана на фиг.6.

Щетинки, закрепленные на вставке 10 головки, заостряют погружением концевых частей щетинок в кислый или щелочной реагент. Затем вставку 10 головки со щетинками прикрепляют к зубной щетке 1. В качестве предпочтительного метода погружения щетинок используют крепежную оправку 20, удерживающую вставку 10 головки, как показано на фиг.7. Крепежная оправка 20 имеет приемное отверстие s, размер которого достаточно велик для размещения в нем всех щетинок, но меньше, чем у вставки головки. Щетинки вводятся в приемное отверстие s, а вставка 10 головки удерживается крепежной оправкой 20. Используя крепежную оправку 20 для фиксации вставки 10 головки, можно легко погружать щетинки на требуемую длину.

В процессе вышеупомянутого погружения в химический реагент щетинки можно заострять окончательно, или полностью. В другом варианте после предварительного (частичного) заострения щетинок погружением в химический реагент можно выполнять дополнительную стадию заострения щетинок механической обработкой, например шлифованием. Вне зависимости от метода заострения щетинок, щетинки предпочтительно заострять с таким расчетом, чтобы толщина их кончиков составляла от 0,01 до 0,07 мм, а длина их заостренных частей - от 3 до 7 мм.

На фиг.8 представлен вид, на котором изображен процесс крепления вставки 10 головки с закрепленными в ней щетинками к корпусу 1 зубной щетки. Вставку 10 головки крепят к корпусу 1 зубной щетки, помещая вставку 10 головки в выполненное под нее посадочное гнездо и в корпусе 1 зубной щетки.

Этот метод имеет следующие преимущества. Поскольку в процесс заострения щетинок вовлечена лишь сравнительно небольшая вставка 10 головки с закрепленными в ней щетинками, за один раз обрабатывается большое число щетинок, если сравнивать с методом, предусматривающим посадку щетинок непосредственно в пресс-форму и последующее соединение щетинок с корпусом зубной щетки в единое целое путем впрыскивания в пресс-форму смолы. Кроме того, малый размер вставки дает преимущество даже при промывке щетинок в воде после их погружения в химический реагент. К тому же, поскольку тыльная поверхность вставки 10 головки открыта наружу, сокращается время, необходимое для промывки вставки 10 головки в воде. Кроме того, в случае выявления брака выбрасывается лишь вставка 10 головки. Всю зубную щетку выбрасывать не нужно. Следовательно, уменьшаются потери продукции. Более того, во время процесса заострения щетинок корпус зубной щетки не подвержен загрязнению. Однако этот метод не подходит для изделий, изготавливаемых методом, согласно которому корпус 1 зубной щетки формируется одновременно целиком, без отдельной головки.

Другой метод крепления вставки 10 головки к корпусу 1 зубной щетки заключается в том, что вставку 10 головки со щетинками помещают в пресс-форму, после чего в пресс-форму впрыскивают смолу. Этот метод позволяет соединить вставку головки в единое целое с корпусом зубной щетки, не прибегая к отдельной операции соединения склеиванием и сваркой. При необходимости перед вспрыскиванием смолы на тыльную поверхность вставки головки может быть помещено приспособление r для сброса давления в форме тонкой пластины (см. фиг.11). Приспособление r для сброса давления предотвращает выдавливание смолы и ее вытекание вдоль щетинок под действием давление литья. На фиг.9 представлен вид, на котором изображена вставка 10 головки с закрепленными в ней щетинками, помещенная в пресс-форму.

Ниже рассмотрен способ, при осуществлении которого, в отличие от вышеупомянутых способов изготовления зубных щеток, щетинки сажают непосредственно в пресс-форму, после чего впрыскиванием в пресс-форму смолы формуют корпус зубной щетки, соединяя щетинки с корпусом зубной щетки в единое целое.

После того как щетинки посажены в пресс-форме в конфигурации, показанной на фиг.10, как это раскрыто в публикации выложенной заявки KR 2001-00341454, части щетинок, выступающие в оформляющую полость пресс-формы, соединяют тепловой сваркой, таким образом закупоривая посадочные отверстия пресс-формы для щетинок. После этого в оформляющую полость пресс-формы впрыскивают смолу. При этом измеряют давление в оформляющей полости пресс-формы, чтобы предотвратить просачивание смолы вдоль щетинок через посадочные отверстия пресс-формы для щетинок. Если давление в полости пресс-формы превысит заданное значение, впрыскивание смолы временно прекращают. При возврате давления в полости к нормальному значению впрыскивание смолы возобновляют. При использовании такого метода посаженные в пресс-форму щетинки соединяют в единое целое с корпусом зубной щетки.

Щетинки зубной щетки, изготовленной с применением вышеупомянутого способа, погружают в химический реагент и таким образом заостряют тем же самым образом, что описан в отношении способа изготовления зубной щетки с использованием вставки 10 головки.

При осуществлении описанных выше способов изготовления зубных щеток щетинки можно сажать в корпус зубной щетки, при необходимости целенаправленно придавая щетине неровность, при которой у разных щетинок значения длины выступающих наружу участков отличаются друг от друга и колеблются в интервале от 1 до 10 мм.

Далее следует несколько примеров способов изготовления зубных щеток.

Пример 1

Щетинки, имеющие кончики толщиной 0,19 мм и выполненные из ПТТ, сажают в пресс-форму, установленную в машине AFT CNC производства бельгийской компании Boucherie. Затем участки щетинок, выступающие в оформляющую полость пресс-формы, подвергают тепловой сварке, и в эту полость пресс-формы впрыскивают смолу, получая таким образом зубную щетку, корпус и щетинки которой соединены в единое целое.

Полученную зубную щетку закрепляют в крепежной оправке, аналогичной показанной на фиг.7, после чего погружают на 17 минут в колбу с 35%-ным раствором гидроокиси натрия, температуру которого поддерживают на уровне 120°С. Затем зубную щетку промывают в воде, подвергают нейтрализации и сушат с получением зубной щетки с заостренными щетинками. В результате значения толщины кончиков щетинок составляют от 0,01 до 0,02 мм. Значения длины заостренных частей щетинок составляют от 5 до 7 мм.

Пример 2

С применением машины, используемой в первом примере, изготавливают вставку головки, аналогичную показанной на фиг.6, с закрепленными в ней антибактериальными щетинками из ПБТ производства японской компании Kanebo с толщиной кончиков 0,18 мм. Эту вставку головки обрабатывают, заостряя щетинки тем же способом, что и в первом примере. В результате значения толщины кончиков щетинок составляют от 0,01 до 0,03 мм. Значения длины заостренных частей щетинок составляют от 4 до 6 мм.

Полученную вставку головки со щетинками устанавливают в выполненное под нее в головке корпуса зубной щетки посадочное место зубной щетки и затем крепят в головке с помощью ультразвуковых волн (ультразвуковой сварки), получая таким образом готовую зубную щетку.

Пример 3

Намотанную нить из ПБТ с толщиной на концах 0,203 мм (8 мил) непрерывно подают в машину сварочного типа по изготовлению зубных щеток производства немецкой компанией Coronet Co., Ltd., получая в результате зубную щетку с посаженными в нее щетинками.

Полученную зубную щетку закрепляют в крепежной оправке, аналогичной показанной на фиг.7, и затем погружают на 10 минут в колбу с 95%-ным раствором серной кислоты, температуру которого поддерживают на уровне 135°С, таким образом заостряя щетинки. После этого зубную щетку промывают в воде, подвергают нейтрализации и сушат. В результате значения толщины кончиков щетинок составляют от 0,01 до 0,04 мм. Значения длины заостренных частей щетинок составляют от 4 до 6 мм.

Пример 4

С применением машины, используемой в первом примере, в выполненную из пластмассы вставку головки зубной щетки сажают щетинки трех типов: с кончиками толщиной 0,152, 0,178 и 0,203 мм, причем щетинки выполнены из ПБТ и полиэфирного эластомера, смешанных в весовой пропорции 7:3. При этом щетинки с толщиной кончиков 0,152 мм сажают в центральную часть вставки головки. Щетинки с толщиной кончиков 0,178 мм сажают в промежуточную часть вставки головки. Щетинки с толщиной кончиков 0,203 мм сажают в краевую часть вставки головки.

Полученную вставку головки закрепляют в крепежной оправке, показанной на фиг.7, и затем погружают на 10 минут в колбу с 98%-ным раствором серной кислоты, температуру которого поддерживают на уровне 115°С. После этого вставку головки промывают в воде, подвергают нейтрализации и сушат, в результате чего получают зубную щетку с заостренными щетинками. В результате значения толщины кончиков щетинок составляют от 0,01 до 0,04 мм. Значения длины заостренных частей щетинок составляют от 5 до 7 мм.

Пример 5

В соотношении 1:1 комбинируют друг с другом антибактериальные щетинки из ПБТ производства японской компании Kanebo с толщиной кончиков 0,18 мм и нейлоновые щетинки с толщиной кончиков 0,20 мм. Продолжительность погружения щетинок в химический реагент меняют до 12 минут. Остальные условия - те же, что и во втором примере. При вышеупомянутых условиях изготавливают зубную щетку, используя тот же способ, что описан во втором примере.

В результате значения толщины кончиков щетинок из ПБТ составляют от 0,03 до 0,05 мм, а толщина кончиков нейлоновых щетинок составляет 0,20 мм.

После этого щетинки шлифуют в течение 10 секунд с помощью шлифовальной машины барабанного типа, имеющей выступы. В результате друг с другом комбинируют щетинки с кончиками толщиной от 0,01 до 0,02 мм и заостренными частями длиной от 3 до 5 мм, и щетинки с кончиками толщиной от 0,10 до 0,15 мм и заостренными частями длиной от 1 до 2 мм.

1. Способ изготовления зубной щетки, при осуществлении которого во вставку головки зубной щетки сажают щетинки из сложного полиэфира, закрепляют щетинки во вставке головки, приваривая к ней путем тепловой сварки участки щетинок, выступающие из ее тыльной поверхности, присоединяют вставку головки с закрепленными в ней щетинками к корпусу зубной щетки и заостряют концы щетинок погружением щетинок в химический реагент с таким расчетом, чтобы толщина кончиков щетинок составила от 0,01 до 0,07 мм, а длина их заостренных частей - от 3 до 7 мм.

2. Способ изготовления зубной щетки, при осуществлении которого во вставку головки зубной щетки сажают щетинки из сложного полиэфира, закрепляют щетинки во вставке головки, приваривая к ней путем тепловой сварки участки щетинок, выступающие из ее тыльной поверхности, помещают вставку головки с закрепленными в ней щетинками в оформляющую полость пресс-формы, впрыскивают в оформляющую полость смолу и формуют корпус зубной щетки таким образом, чтобы вставка головки соединилась с корпусом зубной щетки в единое целое, и заостряют концы щетинок погружением щетинок в химический реагент с таким расчетом, чтобы толщина кончиков щетинок составила от 0,01 до 0,07 мм, а длина их заостренных частей - от 3 до 7 мм.

3. Способ изготовления зубной щетки, при осуществлении которого во вставку головки зубной щетки сажают щетинки из сложного полиэфира, закрепляют щетинки во вставке головки, приваривая к ней путем тепловой сварки участки щетинок, выступающие из ее тыльной поверхности, заостряют концы щетинок вставки головки погружением щетинок в химический реагент с таким расчетом, чтобы толщина кончиков щетинок составила от 0,01 до 0,07 мм а длина их заостренных частей - от 3 до 7 мм, и присоединяют вставку головки к корпусу зубной щетки.

4. Способ изготовления зубной щетки, при осуществлении которого в пресс-форму сажают щетинки, на тыльную поверхность вставки головки зубной щетки помещают приспособление для сброса давления, впрыскивают смолу в оформляющую полость пресс-формы и формуют корпус зубной щетки таким образом, чтобы соединить щетинки с зубной щеткой, и заостряют концы щетинок погружением щетинок в химический реагент с таким расчетом, чтобы толщина кончиков щетинок составила от 0,01 до 0,07 мм, а длина их заостренных частей - от 3 до 7 мм.

5. Способ по любому из пп.1-4, в котором в зубной щетке совместно используют щетинки из сложного полиэфира и щетинки из синтетической смолы, отличной от сложного полиэфира.

6. Способ по любому из пп.1-4, в котором концы щетинок дополнительно заостряют путем механического шлифования.

7. Способ по п.2, в котором перед выполнением литья под давлением на тыльную поверхность вставки головки помещают приспособление для сброса давления.

8. Способ по любому из пп.1-4, в котором используют по меньшей мере два вида щетинок разной толщины.

9. Способ по любому из пп.1-4, в котором используют разные щетинки с толщиной кончиков от 0,01 до 0,07 мм.

10. Способ по любому из пп.1-4, в котором в зубной щетке совместно используют щетинки из сложного полиэфира и щетинки из синтетической смолы, отличной от сложного полиэфира, причем концы щетинок дополнительно заостряют путем механического шлифования.

11. Способ по любому из пп.1-4, в котором в зубной щетке совместно используют щетинки из сложного полиэфира и щетинки из синтетической смолы, отличной от сложного полиэфира, причем щетинки включают в себя по меньшей мере два вида щетинок разной толщины.

12. Способ по любому из пп.1-4, в котором используют по меньшей мере два вида щетинок разной толщины, причем концы щетинок дополнительно заостряют путем механического шлифования.

13. Способ по любому из пп.1-4, в котором в зубной щетке совместно используют щетинки из сложного полиэфира и щетинки из синтетической смолы, отличной от сложного полиэфира, щетинки включают в себя по меньшей мере два вида щетинок разной толщины, причем концы щетинок дополнительно заостряют путем механического шлифования.

14. Способ по любому из пп.1-4, в котором в зубной щетке совместно используют щетинки из сложного полиэфира и щетинки из синтетической смолы, отличной от сложного полиэфира, причем щетинки включают в себя разные щетинки с толщиной кончиков от 0,01 до 0,07 мм.

15. Способ по любому из пп.1-4, в котором концы щетинок дополнительно заостряют путем механического шлифования, причем щетинки включают в себя разные щетинки с толщиной кончиков от 0,01 до 0,07 мм.

16. Способ по любому из пп.1-4, в котором в зубной щетке совместно используют щетинки из сложного полиэфира и щетинки из синтетической смолы, отличной от сложного полиэфира, щетинки включают в себя разные щетинки с толщиной кончиков от 0,01 до 0,07 мм, причем концы щетинок дополнительно заостряют путем механического шлифования.

17. Зубная щетка, содержащая корпус и щетинки, посаженные в корпусе зубной щетки в различных формах без анкера, причем щетинки на концах заострены таким образом, что толщина кончиков щетинок составляет от 0,01 до 0,07 мм, а длина заостренных частей щетинок составляет от 3 до 8 мм.

18. Зубная щетка по п.17, в которой содержатся разные щетинки с толщиной кончиков от 0,01 до 0,07 мм.

19. Зубная щетка по п.17, в которой щетинки изготовлены из сложного полиэфира либо включают в себя щетинки из сложного полиэфира и отличные от них щетинки из синтетической смолы, скомбинированные в корпусе зубной щетки.

20. Зубная щетка по п.17, в корпусе которой скомбинированы заостренные и незаостренные щетинки.