Способ гранулирования в псевдоожиженном слое и гранулятор для его осуществления (варианты)

Иллюстрации

Показать всеИзобретение относится к способу гранулирования вещества в псевдоожиженном слое и гранулятору для его осуществления. Способ заключается в том, что с помощью ожижающего воздуха формируют псевдоожиженный слой гранул гранулируемого вещества, которое подают в псевдоожиженный слой в виде затравочных зерен, и непрерывно подают в псевдоожиженный слой вещество или жидкость для выращивания гранул. Поток ожижающего воздуха разделяют на множество потоков, которые подают в разные зоны псевдоожиженного слоя с разным расходом в пределах от минимального в первой зоне, достаточного для поддержания псевдоожиженного слоя, до максимального во второй зоне, необходимого для создания в псевдоожиженном слое и поддержания вокруг горизонтальной оси кругового, по существу вихревого, движения гранул гранулируемого вещества. 3 н. и 7 з.п. ф-лы, 7 ил.

Реферат

Настоящее изобретение относится к способу гранулирования в псевдоожиженном слое определенного вещества, например, но не исключительно, мочевины, нитрата аммония, хлорида аммония и других аналогичных пригодных для гранулирования веществ. Изобретение относится, в частности, к способу гранулирования в псевдоожиженном слое, при осуществлении которого получение гранул определенного вещества происходит в процессе непрерывного роста (в объеме и массе) затравочных зерен, или частиц, подобного гранулируемого вещества, подаваемых в псевдоожиженный слой одновременно с потоком находящегося в жидком состоянии вещества для выращивания гранул.

Встречающееся в остальной части описаний и в формуле изобретения выражение "затравочные зерна определенного гранулируемого вещества" означает частицы гранулируемого вещества размером до примерно 2,5 мм.

Помимо этого в некоторых случаях для упрощения в последующем описании затравочные зерна гранулируемого вещества обозначаются как "затравочные зерна" или просто как "зерна".

Изобретение относится также к гранулятору, предназначенному для осуществления предлагаемого в изобретении способа.

Известно, что при гранулировании определенного вещества в псевдоожиженном слое рост подаваемых в псевдоожиженный слой зерен гранулируемого вещества и образование гранул происходит в результате подачи в слой вещества для выращивания гранул обычно самого гранулируемого вещества, находящегося в жидком состоянии и возможно растворенного в соответствующем растворителе. В остальной части описания и в формуле изобретения предназначенное для выращивания гранул вещество называется жидкостью для выращивания гранул.

Известно, что для эффективного гранулирования (получения отдельных гранул заданных размера, формы и массы) в псевдоожиженном слое необходимо обеспечить хорошее "смачивание" зерен и образующихся гранул жидкостью для выращивания гранул.

Для хорошего смачивания зерен жидкость для выращивания гранул необходимо подавать в псевдоожиженный слой в виде отдельных капель минимально возможного размера, который предпочтительно должен быть меньше размера зерен и смачиваемых этими каплями растущих в псевдоожиженном слое гранул.

Так, например, при гранулировании мочевины и при небольших размерах капель жидкости для выращивания гранул происходящее в псевдоожиженном слое испарение воды, содержащейся в жидкости для выращивания гранул (растворе мочевины), позволяет получать гранулы мочевины очень высокой чистоты.

Обычно размер капель жидкости для выращивания гранул выбирают с таким расчетом, чтобы содержащийся в жидкости для выращивания гранул растворитель полностью испарялся в псевдоожиженном слое.

Иногда жидкость для выращивания гранул подают в псевдоожиженный слой в распыленном виде. В этом случае жидкость для выращивания гранул, как очевидно, должна равномерно покрывать и смачивать всю поверхность всех отдельно взвешенных в псевдоожиженном слое зерен и гранул.

Для распыления жидкости для выращивания гранул в настоящее время используют специальные сопла, через которые жидкость вместе с большим объемом воздуха (или другого соответствующего газа) подают в псевдоожиженный слой с очень высокой скоростью, например, от 150 до 300 м/с.

После испарения с полностью смоченных жидкостью для выращивания гранул растущих зерен и гранул содержащегося в жидкости для выращивания гранул растворителя происходит отверждение/уплотнение гранул.

Такой способ гранулирования мочевины описан, например, в US 4353730.

Известные в настоящее время способы гранулирования в псевдоожиженном слое при всех своих несомненных преимуществах обладают и определенными недостатками, заключающимися, в частности, в отсутствии возможности контроля размеров готовых гранул в заданном интервале значений и высоких эксплуатационных расходах. Фактически распыление жидкости для выращивания гранул большим количеством имеющего высокую скорость воздуха практически полностью исключает любую возможность адекватного контроля происходящего в псевдоожиженном слое процесса роста гранул.

Невозможность контроля размеров получаемых гранул требует их дальнейшей классификации и сортировки, а также отбраковки тех гранул, которые по своим размерам не отвечают установленным требованиям (слишком больших или слишком маленьких), проведения операций восстановления некондиционных гранул до первоначального состояния и возвращения их в периодический рабочий процесс.

К недостаткам известных способов гранулирования в псевдоожиженном слое относится также неоптимальное смачивание затравочных зерен и гранул предназначенным для их выращивания веществом, а также нежелательное образование комков (коагуляция), что отрицательно влияет на общий результат всего процесса гранулирования.

В основу настоящего изобретения была положена задача разработать способ гранулирования в псевдоожиженном слое, который благодаря своим отличительным особенностям не имел бы всех перечисленных выше недостатков известных способов и, в частности, позволял бы обеспечить эффективный контроль всех этапов гранулирования, существенно уменьшить образование порошка и комков зерен и гранул и помимо этого, что не менее важно, значительно повысить экономичность всего процесса гранулирования.

Эта задача решается с помощью предлагаемого в изобретении способа гранулирования вещества в псевдоожиженном слое, при осуществлении которого с помощью ожижающего воздуха формируют псевдоожиженный слой гранул гранулируемого вещества, которое подают в псевдоожиженный слой в виде затравочных зерен, а также непрерывно подают в псевдоожиженный слой вещество для выращивания гранул и с помощью по меньшей мере части ожижающего воздуха формируют в псевдоожиженном слое круговое, по существу вихревое, движение гранул гранулируемого вещества, которое постоянно поддерживают и непрерывно контролируют частью подаваемого в псевдоожиженный слой ожижающего воздуха. Предлагаемый способ отличается тем, что круговое, по существу вихревое, движение гранул происходит вокруг по существу горизонтальной оси, при этом поток ожижающего воздуха разделяют на множество потоков, которые подают в разные зоны псевдоожиженного слоя с разным расходом в пределах от минимального в первой зоне, достаточного для поддержания псевдоожиженного слоя, до максимального во второй зоне, необходимого для создания в псевдоожиженном слое и поддержания вокруг горизонтальной оси кругового, по существу вихревого, движения гранул гранулируемого вещества.

Ожижающий воздух предпочтительно разделяют на множество потоков, которые подают с разным расходом в разные зоны псевдоожиженного слоя в пределах от минимального в первой зоне, достаточного для поддержания псевдоожижепного слоя, до максимального во второй зоне, необходимого для создания в слое кругового, по существу вихревого, движения гранул гранулируемого вещества. При этом изменение расхода ожижающего воздуха между этими зонами носит ступенчатый или по существу постепенный и непрерывный характер.

В предпочтительном варианте осуществления способа гранулы гранулируемого вещества движутся от одного края псевдоожиженного слоя, у которого в него непрерывно подают затравочные зерна гранулируемого вещества, к его противоположному краю, у которого из псевдоожиженного слоя непрерывно выгружают готовые гранулы, по существу по спиральной траектории. Готовые гранулы непрерывно выгружают из псевдоожиженного слоя через его днище под действием силы тяжести.

В изобретении также предлагается гранулятор для гранулирования в псевдоожиженном слое, имеющий корпус по существу в форме параллелепипеда с перфорированным днищем, расположенным между двумя противоположными боковыми стенками корпуса и противоположными короткими боковыми стенками, отличающийся тем, что в его днище имеются отверстия, плотность распределения или шаг которых увеличивается от длинной боковой стенки корпуса в направлении его противоположной длинной боковой стенки.

В предпочтительном варианте все отверстия имеют равный диаметр или равную площадь проходного сечения. При этом отверстия в днище корпуса разбиты на параллельные группы, в каждой из которых соответствующие отверстия распределены равномерно с определенным шагом, разным в разных группах.

В другом варианте предлагается гранулятор для гранулирования в псевдоожиженном слое, имеющий корпус по существу в форме параллелепипеда с перфорированным днищем, расположенным между двумя противоположными боковыми стенками и противоположными короткими боковыми стенками корпуса, отличающийся тем, что в его днище имеются равномерно распределенные отверстия с разным диаметром или с разной площадью проходного сечения, диаметр которых постепенно увеличивается по мере приближения к длинной боковой стенке корпуса, на которой установлен распределитель для подачи в гранулятор вещества для выращивания гранул.

В одном из предпочтительных вариантов гранулятор имеет множество выполненных в днище корпуса щелей, предназначенных для выгрузки из корпуса готовых гранул, и устройство для подачи через щели в псевдоожиженный слой потока воздуха или другого соответствующего классифицирующего газа.

Другие отличительные особенности и преимущества изобретения более подробно рассмотрены ниже на примере одного из вариантов осуществления предлагаемого в изобретении способа гранулирования в псевдоожиженном слое со ссылкой на прилагаемые к описанию чертежи, которые лишь иллюстрируют изобретение, но не ограничивают его объем.

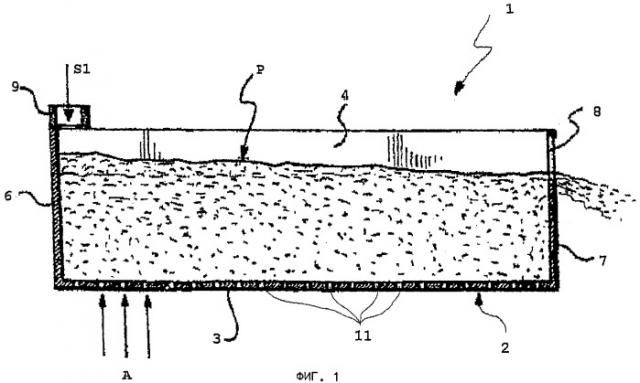

На фиг.1 и 2 в продольном и поперечном разрезах схематично показан аппарат (гранулятор), предназначенный для осуществления предлагаемого в изобретении способа гранулирования.

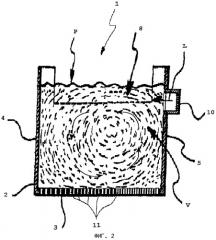

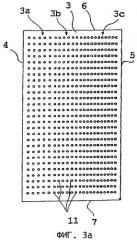

На фиг.3 и 3а в виде в плане схематично показано выполненное по двум возможным вариантам днище гранулятора, изображенного на фиг.1 и 2.

На фиг.4 в виде в плане схематично в более крупном масштабе показано выполненное еще по одному варианту днище гранулятора, изображенного на фиг.3 и 3а.

На фиг.5 и 5а в виде в плане и в разрезе схематично показано выполненное еще по одному варианту днище гранулятора, изображенного на фиг.3 и 3а.

На фиг.5б в поперечном разрезе изображено днище гранулятора, выполненное по показанному на фиг.5 и 5а варианту.

На фиг.6 в поперечном разрезе показан гранулятор, аналогичный гранулятору, изображенному на фиг.2, и предназначенный для осуществления предлагаемого в изобретении способа гранулирования в соответствии с другим вариантом.

На фиг.7 схематично показано выполненное еще по одному варианту днище гранулятора, изображенного на фиг.3 и 3а.

Показанный на фиг.1, 2, 3 и 3а и обозначенный позицией 1 аппарат, предназначенный для гранулирования веществ предлагаемым в изобретении способом, в дальнейшем называется просто гранулятром.

Схематично показанный на чертежах гранулятор 1 имеет открытый сверху корпус 2 в форме параллелепипеда с прямоугольным поперечным сечением.

Корпус 2 гранулятора имеет днище 3, выполненное в виде решетки или листа с отверстиями для прохода газа, две противоположные длинные боковые стенки 4, 5 и две противоположные короткие (переднюю и заднюю) стенки 6 и 7.

На верхнем крае передней стенки 6 расположено показанное схематично обычное и поэтому подробно не описываемое устройство 9, предназначенное для непрерывной подачи затравочных зерен S1 гранулируемого в корпусе 2 гранулятора вещества. В задней стенке 7 на определенной высоте от днища (решетки) 3 выполнено отверстие 8, через нижний край которого аналогично водосливу перетекает "сливающийся" сплошным потоком из корпуса 2 полученный (гранулированный) продукт, о чем более подробно сказано ниже.

Под корпусом 2 гранулятора расположено (обычное и поэтому не показанное на чертежах) оборудование для принудительной подачи в корпус воздуха А или другого газа (ожижающего воздуха), формирующего и поддерживающего внутри корпуса 2 псевдоожиженный слой гранулируемого вещества.

Одной из отличительных особенностей предлагаемого в изобретении гранулятора является конструкция днища 3 его корпуса 2, которое представляет собой решетку 3, изготовленную из перфорированного листа (фиг.3, 3а) с неравномерно расположенными отверстиями 11 для подачи в корпус 2 определенного количества ожижающего воздуха.

В первом предпочтительном варианте осуществления изобретения (фиг.3) все отверстия 11 решетки (днища) имеют один и тот же диаметр и расположены таким образом, что их "плотность" (или количество отверстий, приходящееся на квадратный сантиметр площади днища) постепенно увеличивается от длинной стенки корпуса 2, в частности от его передней стенки, в направлении противоположной длинной стенки, в частности задней стенки 5 корпуса. В другом варианте осуществления изобретения (фиг.3а) "неравномерное" распределение отверстий достигается за счет разного "шага" между отверстиями 11, равномерно расположенными в имеющих определенную ширину параллельных участках 3а, 3b и 3с решетки 3.

На верхнем крае длинной боковой стенки корпуса 2 (в показанном на чертежах варианте - стенки 5) рядом с зоной 3с показанной на фиг.3а решетки 3 с наибольшей плотностью отверстий 11 закреплен обычным (и поэтому не показанным на чертежах) способом распределитель 10, предназначенный для непрерывной подачи в корпус 2 потока L определенного вещества для выращивания гранул, например, в виде распыленной жидкости.

Распределитель 10 проходит вдоль всей стенки 5 на определенной высоте от днища (решетки) 3 в зависимости от толщины образуемого в корпусе 2 гранулятора псевдоожиженного слоя, о чем более подробно сказано ниже. Распределитель 10 расположен таким образом, что вытекающий из него непрерывный поток жидкости для выращивания гранул направлен по существу параллельно решетке 3.

Ниже поясняется, каким образом процесс гранулирования предлагаемым в изобретении способом происходит в грануляторе, описанном выше и показанном на фиг.1-3а.

Сначала в корпусе 2 гранулятора обычным способом создают псевдоожиженный слой затравочных зерен S1 гранулируемого вещества, которые непрерывно подают в гранулятор через расположенный на передней стенке 6 корпуса распределитель 9. Для формирования псевдоожиженного слоя в корпус 2 гранулятора через решетку 3 снизу в определенном количестве непрерывно подают ожижающий воздух А. При непрерывной подаче в гранулятор затравочных зерен S1 толщина псевдоожиженного слоя постепенно увеличивается и в том момент, когда его свободная поверхность достигает уровня отверстия 8, образующиеся в корпусе 2 гранулы начинают "сливаться" из корпуса, перетекая сплошным потоком аналогично водосливу через нижний край отверстия.

Проходящий через отверстия в днище 3 ожижающий воздух А распределяется в псевдоожиженном слое "неравномерно" в соответствии с "неравномерным" распределением выполненных в днище (решетке) отверстий 11. Очевидно, что большее количество ожижающего воздуха проходит в корпус гранулятора через ту часть днища, в которой плотность отверстий больше; в частности, в показанном на фиг.3а варианте большее количество ожижающего воздуха проходит в корпус гранулятора через расположенный рядом со стенкой 5 участок 3с днища 3, а меньшее количество - через его расположенный у противоположной стенки 4 участок 3а.

При гранулировании предлагаемым в изобретении способом расход ожижающего воздуха, его скорость, диаметр отверстий 11 и их "плотность" в различных участках или зонах решетки 3 должны обеспечивать надежное и устойчивое формирование и поддержание псевдоожиженного слоя в местах расположения зон с меньшей плотностью. В других местах предлагаемой в изобретении решетки 3, в которых отверстия расположены с большей плотностью, в частности, рядом со стенкой 5 корпуса 2 гранулятора, расход и скорость выходящего из отверстий ожижающего воздуха больше, и растущие в псевдоожиженном слое гранулы увлекаются воздухом вверх в направлении свободной поверхности псевдоожиженного слоя. Скорость такого движения гранул увеличивается по мере приближения к боковой стенке 5 и достигает своего максимального значения у поверхности стенки.

В результате увеличения скорости гранул, увлекаемых вверх потоком проходящего через отверстия днища ожижающего воздуха, по мере приближения к боковой стенке корпуса гранулятора в псевдоожиженном слое вокруг идеальной, по существу горизонтальной в показанном на фиг.1 и 2 примере оси возникает круговая, по существу вихревая, циркуляция гранул, движущихся по спирали в направлении от передней стенки 6 корпуса 2 гранулятора к его задней стенке 7.

При гранулировании предлагаемым в изобретении способом в описанном выше грануляторе, днище 3 корпуса 2 которого выполнено в виде описанной выше решетки, весь подаваемый в гранулятор ожижающий воздух делится в формирующемся в корпусе 2 гранулятора псевдоожиженном слое на несколько потоков, расход которых меняется от минимального, достаточного для поддержания псевдоожиженного слоя воздухом в первой зоне 3а, до максимального в удаленной от первой зоны 3а зоне 3с, в результате чего в псевдоожиженном слое возникает устойчивое круговое, по существу вихревое, движение гранул. Необходимо отметить, что в данном случае изменение расхода ожижающего воздуха от первой зоны с минимальным расходом до расположенной от нее на расстоянии зоной с максимальным расходом воздуха носит ступенчатый характер. И, наоборот, в варианте, показанном на фиг.3, расход ожижающего воздуха от расположенной рядом с боковой стенкой 4 зоны с минимальным расходом до расположенной рядом с боковой стенкой 5 зоны с максимальным расходом меняется плавно и постепенно.

В процессе образования вихря поднимающиеся вверх по круговой траектории в потоке ожижающего воздуха гранулы утоняются, и расстояние между ними постепенно увеличивается, причем в большей степени это происходит у стенки 5 корпуса 2 гранулятора или, иными словами, в зоне повышенной "плотности" отверстий 11 решетки 3 или в зоне с бóльшим расходом подаваемого в псевдоожиженный слой ожижающего воздуха.

В верхней части псевдоожиженного слоя в том месте, где процесс утонения гранул заканчивается, а температура ожижающего воздуха достигает своего максимального значения, гранулы смачиваются подаваемой в гранулятор в распыленном виде жидкостью для выращивания гранул. При минимальной толщине гранул и соответственно большом расстоянии между соседними гранулами в верхней части псевдоожиженного слоя происходит равномерное и оптимальное смачивание гранул жидкостью для выращивания гранул. Тем самым обеспечивается и равномерный рост гранул. Кроме того, в том месте, где отдельные гранулы смачиваются жидкостью для выращивания гранул, формирующий в псевдоожиженном слое вихревое движение гранул воздух нагревается до максимальной температуры и обеспечивает равномерное и оптимальное испарение растворителя, содержащегося в жидкости для выращивания гранул. В результате равномерного смачивания и эффективного испарения растворителя каждая отдельная гранула покрывается равномерным и имеющим оптимальную толщину "новым" слоем вещества для выращивания гранул.

После смачивания жидкостью для выращивания гранул отдельные гранулы вместе с другими совершающими круговое движение гранулами движутся в направлении противоположной стенки 4 корпуса 2 гранулятора, последовательно проходят через все зоны псевдоожиженного слоя, образованные воздухом, выходящим из отверстий в зонах 3b, 3а днища 3 с постепенно уменьшающейся плотностью расположения отверстий 11. В этих зонах псевдоожиженного слоя увлекающий гранулы вверх поток воздуха постепенно ослабевает, и его воздействие на гранулы снижается от максимального у стенки 5 корпуса 2 до нуля. По этой причине у стенки 4 направление движения гранул меняется, и гранулы постепенно опускаются к выполненному в виде решетки днищу корпуса 2 гранулятора.

При движении по круговой траектории в направлении днища 3 отдельные гранулы пересекают нижние слои псевдоожиженного слоя и постепенно охлаждаются. По мере уменьшения температуры псевдоожиженного слоя смоченная жидкостью для выращивания гранул поверхность отдельных гранул постепенно затвердевает, и объем и масса движущихся в направлении стенки 5 гранул постепенно увеличиваются. У стенки 5 начинается новый (описанный выше) цикл роста отдельных гранул, постепенно движущихся в направлении сливного отверстия корпуса (по спиральной траектории образующегося в псевдоожиженном слое "вихря").

Предлагаемый в этом варианте осуществления изобретения способ гранулирования позволяет получать полидисперсные гранулы, колебания размеров которых намного меньше, чем у гранул, получаемых известными способами гранулирования.

Связано это с тем, что при регулировании продолжительности каждого цикла (смачивание, сушка, обезвоживание и затвердевание) и количества циклов роста в псевдоожиженном слое путем соответствующего изменения расхода ожижающего воздуха в разных зонах псевдоожиженного слоя каждая отдельная гранула гранулируемого вещества проходит по существу один и тот же процесс роста.

Кроме того, предлагаемый в изобретении способ гранулирования позволяет существенно по сравнению с известными способами уменьшить количество порошка, образующегося в процессе гранулирования. За счет этого можно существенно сократить или вообще исключить необходимость выполнения каких-либо операций, связанных с утилизацией образующегося при гранулировании порошка, и при одновременном получении гранул определенного размера, практически готовых для продажи, резко снизить капиталовложения и сократить эксплуатационные расходы и потребление энергии.

Последним, но не менее важным преимуществом предлагаемого в изобретении способа гранулирования, связанным с формированием и поддержанием в псевдоожиженном слое растущих гранул упомянутого выше кругового вихревого движения с помощью ожижающего воздуха безо всяких дополнительных внешних источников энергии, является снижение потребления энергии и повышение экономичности и эффективности всего процесса гранулирования.

В другом варианте осуществления изобретения (фиг.4) для формирования в псевдоожиженном слое вихревого движения гранул предлагается использовать днище 3 с равномерно расположенными отверстиями 11 разного диаметра. Так, в частности, диаметр отверстий постепенно увеличивается по мере приближения к стенке 5 с распределителем 10, у которой расположены отверстия с максимальным диаметром, и соответственно постепенно уменьшается в направлении противоположной стенки 4, у которой соответственно расположены отверстия с минимальным диаметром. В этом случае расход ожижающего воздуха, подаваемого в псевдоожиженный слой гранул, постепенно меняется так же, как и в варианте, показанном на фиг.3, от зоны с минимальным расходом до зоны с максимальным расходом.

В еще одном варианте осуществления изобретения описанное выше формирование и поддержание кругового вихревого движения гранул в псевдоожиженном слое осуществляется не разделением всего потока ожижающего воздуха на множество отдельных потоков с разным расходом, а соответствующим изменением направления потока воздуха на входе в псевдоожиженный слой.

Для этого (фиг.5, 5а) предлагается использовать днище 3 корпуса гранулятора с равномерно расположенными отверстиями 11 одного и того же диаметра, наклоненными к горизонтальной плоскости под определенным углом α, предпочтительно под углом от 30 до 60°, например под углом 45°.

Угол наклона отверстий выбирают таким образом, чтобы усилие, приложенное к гранулам вытекающим из отверстий воздухом, имело не только вертикальную составляющую, необходимую для поддержания псевдоожиженного слоя, но и горизонтальную составляющую, необходимую для формирования и поддержания в псевдоожиженном слое кругового движения гранул.

Альтернативой этому варианту является вариант, в котором равномерно расположенные в днище 3 отверстия 11 имеют один и тот же диаметр и вертикальные оси, а на днище 3 рядом с каждым отверстием 11 на некотором расстоянии от отверстия приварены изготовленные из фольги отражатели 20 (фиг.5б), наклоненные к горизонтальной плоскости днища 3 в направлении стенки 5 корпуса 2 гранулятора под определенным углом α, предпочтительно под углом от 30 до 60°, например под углом 45°.

В этом варианте ожижающий воздух, выходящий из отверстий 11 в псевдоожиженный слой, направлен так же, как и в варианте, показанном на фиг.5а, и так же формирует внутри псевдоожиженного слоя круговое движение гранул. В другом, показанном на фиг.6, предпочтительном варианте ожижающий воздух формирует в одном псевдоожиженном слое гранулируемого вещества два вихря V1 и V2 противоположного направления.

Для этого на противоположных длинных стенках 4 и 5 корпуса 2 гранулятора устанавливают два распределителя 10а, 10b для подачи в корпус двух потоков L1 и L2 одной и той же жидкости для выращивания гранул, а в днище 3 корпуса выполняют две группы сквозных равномерно распределенных отверстий 11, симметрично расположенных относительно средней плоскости М-М корпуса гранулятора. Отдельные детали показанного на фиг.6 гранулятора 1, которые конструктивно и функционально не отличаются от аналогичных деталей гранулятора, показанного на других чертежах, обозначены одними и теми же позициями. Так, в частности, отверстия 11 в днище 3 можно выполнить подобно отверстиям, показанным на фиг.3-5б.

При одних и тех же рабочих условиях в псевдоожиженном слое формирование в одном корпусе двух встречных вихрей позволяет в два раза увеличить производительность гранулятора при его использовании для гранулирования различных веществ предлагаемым в изобретении способом.

Еще в одном варианте осуществления изобретения предлагается гранулятор 1, в котором устройства для подачи затравочных зерен S1 и потоков L1 и L2 жидкости для выращивания гранул в псевдоожиженный слой расположены на одной и той же боковой стенке 4, 5 корпуса 2 гранулятора.

Корпус 2 предлагаемого в этом варианте осуществления изобретения гранулятора имеет решетку или дырчатое днище 3 (фиг.7) с отверстиями, расположенными в двух симметрично противоположных зонах аналогично варианту, показанному на фиг.4, и несколькими предназначенными для выгрузки гранул щелями 14 определенного размера и ширины, соответствующей диаметру получаемых гранул (или превышающей его). Очевидно, что в этом варианте осуществления изобретения можно использовать любую из показанных на фиг.3-3а и 5-5б схем выполнения и расположения отверстий для прохода воздуха.

Достигающие в псевдоожиженном слое определенного размера гранулы ссыпаются из корпуса 2 гранулятора через выполненные в его днище щели 14 под действием собственного веса предпочтительно навстречу потоку А ожижающего воздуха или другого подаваемого в псевдоожиженный слой классифицирующего газа. Очевидно, что в этом варианте отпадает необходимость в выполнении на задней стенке 7 корпуса гранулятора разгрузочного отверстия 8.

Следует отметить, что настоящее изобретение не ограничено рассмотренными выше вариантами его осуществления, в которые можно вносить различные изменения и усовершенствования, не выходя при это за объем изобретения, определяемый его формулой.

1. Способ гранулирования вещества в псевдоожиженном слое, при осуществлении которого с помощью сжижающего воздуха формируют псевдоожиженный слой гранул гранулируемого вещества, которое подают в псевдоожиженный слой в виде затравочных зерен, а также непрерывно подают в псевдоожиженный слой вещество для выращивания гранул и с помощью по меньшей мере части сжижающего воздуха формируют в псевдоожиженном слое круговое, по существу вихревое движение гранул гранулируемого вещества, которое постоянно поддерживают и непрерывно контролируют частью подаваемого в псевдоожиженный слой сжижающего воздуха, отличающийся тем, что круговое, по существу вихревое движение гранул происходит вокруг, по существу, горизонтальной оси, при этом поток сжижающего воздуха разделяют на множество потоков, которые подают в разные зоны псевдоожиженного слоя с разным расходом в пределах от минимального в первой зоне, достаточного для поддержания псевдоожиженного слоя, до максимального во второй зоне, необходимого для создания в псевдоожиженном слое и поддержания вокруг горизонтальной оси кругового, по существу вихревого движения гранул гранулируемого вещества.

2. Способ по п.1, отличающийся тем, что изменение расхода сжижающего воздуха между первой зоной с минимальным расходом и отдаленной от нее второй зоной с максимальным расходом носит ступенчатый характер.

3. Способ по п.1, отличающийся тем, что изменение расхода сжижающего воздуха между первой зоной с минимальным расходом и отдаленной от нее второй зоной с максимальным расходом носит, по существу, постепенный и непрерывный характер.

4. Способ по п.1, отличающийся тем, что гранулы гранулируемого вещества движутся от одного края псевдоожиженного слоя, у которого в него непрерывно подают затравочные зерна гранулируемого вещества, к его противоположному краю, у которого из псевдоожиженного слоя непрерывно выгружают готовые гранулы, по существу, по спиральной траектории.

5. Способ по п.1, отличающийся тем, что готовые гранулы непрерывно выгружают из псевдоожиженного слоя через его днище под действием силы тяжести.

6. Гранулятор для гранулирования в псевдоожиженном слое, имеющий корпус (2), по существу, в форме параллелепипеда с перфорированным днищем (3), расположенным между двумя противоположными боковыми стенками (4, 5) корпуса и противоположными короткими боковыми стенками (6, 7), отличающийся тем, что в его днище (3) имеются отверстия (11), плотность распределения или шаг которых увеличивается от длинной боковой стенки (4) корпуса (2) в направлении его противоположной длинной боковой стенки (5).

7. Гранулятор по п.6, отличающийся тем, что все отверстия (11) имеют равный диаметр или равную площадь проходного сечения.

8. Гранулятор по п.7, отличающийся тем, что отверстия (11) в днище (3) корпуса разбиты на параллельные группы (3а, 3b, 3c), в каждой из которых соответствующие отверстия (11) распределены равномерно с определенным шагом, разным в разных группах.

9. Гранулятор для гранулирования в псевдоожиженном слое, имеющий корпус (2), по существу, в форме параллелепипеда с перфорированным днищем (3), расположенным между двумя противоположными боковыми стенками (4, 5) и противоположными короткими боковыми стенками (6, 7) корпуса, отличающийся тем, что в его днище (3) имеются равномерно распределенные отверстия (11) с разным диаметром или с разной площадью проходного сечения, диаметр которых постепенно увеличивается по мере приближения к длинной боковой стенке (5) корпуса, на которой установлен распределитель (10) для подачи в гранулятор вещества для выращивания гранул.

10. Гранулятор для гранулирования в псевдоожиженном слое с перфорированным днищем (3) по любому из пп.6-9, отличающийся тем, что он имеет множество выполненных в днище корпуса щелей (14), предназначенных для выгрузки из корпуса (2) готовых гранул, и устройство для подачи через щели (14) в псевдоожиженный слой потока (А) воздуха.