Получение cu/zn/al-катализаторов формиатным способом

Иллюстрации

Показать всеИзобретение относится к способу получения Cu/Zn/Al-катализаторов, к катализатору, полученному этим способом, а также к его применению для синтеза метанола, риформинга метанола и для низкотемпературной конверсии моноксида углерода. Описан способ получения Cu/Zn/Al-катализаторов, включающий получение первого водного раствора, который содержит по меньшей мере формиат меди и формиат цинка, второго раствора, который содержит осадитель, причем первый и/или второй раствор содержит золь/гель смесь гидроксида алюминия, затем на стадии 02осаждения оба раствора соединяют, полученный осадок отделяют от водной фазы, образующей отработанную воду, осадок промывают до тех пор, пока содержание щелочи, в расчете на прокаленный при 600°С катализатор, не станет меньше 500 частей /млн, и сушат. Описан катализатор, полученный этим способом, и его применение для синтеза метанола, риформинга метанола и конверсии моноксида углерода. Технический эффект - упрощение технологии получения катализатора и повышение его активности. 5 н. и 27 з.п. ф-лы, 5 табл.

Реферат

Изобретение относится к способу получения Cu/Zn/Al-катализаторов, к катализатору, который может быть получен этим способом, а также к его применению для синтеза метанола и риформинга метанола и для низкотемпературной конверсии моноксида углерода.

Cu/Zn/Al-катализаторы, которые катализируют превращение CO, CO2 и H2 в метанол, известны давно. Атомное соотношение между медью и цинком может у этих известных катализаторов меняться, причем обычно медь все же присутствует в избытке. Кроме того, часть цинкового компонента может быть заменена на кальций, магний и/или марганец. Оксид алюминия, применяющийся как термостабилизирующее вещество, также может быть частично заменен на оксид хрома.

Так, например, из документа DE 1 965 007 известен катализатор для низкотемпературного синтеза метанола. Для получения катализатора сначала из раствора подходящих солей цинка и меди добавлением карбонатов щелочных металлов высаживают соответствующий основный карбонат. Его отделяют от водной фазы, сушат и прокаливают, чтобы получить соответствующие оксиды. Затем оксиды цинка и меди смешивают с оксидом алюминия, причем получается суспензия оксидов, которая содержит не более 20% твердой фазы. Ее затем гомогенизируют, причем гомогенизация длится столько, чтобы диспергированные оксиды не осаждались в течение 2 часов. После гомогенизации смесь сушат, таблетируют и прокаливают. Чтобы преобразовать оксидную форму в катализатор, ее дополнительно восстанавливают в потоке водорода.

Из документа DE 2 302 658 A известен способ получения предшественника катализатора, который может применяться для синтеза метанола. Для получения предшественника катализатора сначала получают первый осадок, который содержит двухвалентный металл, например, цинк, а также трехвалентный металл, например, алюминий в форме какого-либо соединения, которое можно разложить термически до соответствующих оксидов. Подходящими соединениями являются, например, карбонаты или бикарбонаты. Далее получают второй осадок, который содержит соединения меди, которые можно разложить термически до оксидов. Оба осадка смешивают. За этим непосредственно следуют обычные этапы сушки и прокаливания, чтобы получить из металлических соединений оксиды и, по возможности, вызвать образование шпинельной структуры. Затем твердую фазу таблетируют. Чтобы перевести предшественник в активный катализатор, таблетки восстанавливают в потоке водорода.

В документе DE 2 056 612 A описан способ получения метанола, в котором реакция идет на катализаторе, содержащем цинк, медь и алюминий. Катализатор относится к ряду смешанных кристаллов формулы (CuxZny)Al2(OH)16 × CО3 × 4H2O, в которой x и y могут принимать численные значения от 0,5 до 5,5, а сумма x и y равна 6. Соединение со смешанными кристаллами осаждают из водного раствора, который содержит соли меди, цинка и алюминия, при добавлении щелочного карбоната, щелочного бикарбоната или их смеси. Атомное отношение суммы двухвалентных металлов меди и цинка к трехвалентному алюминию в ряду смешанных кристаллов постоянно и составляет 6:2. Для получения медь, цинк и алюминий в форме подходящих солей, предпочтительно нитратов, растворяют в воде, и притом в количественном соотношении, которое соответствует желаемому составу катализатора. Этот раствор нагревают до температуры от 50 до 100°C, предпочтительно от 70 до 100°C, и обрабатывают соответствующим нагретым водным раствором осадителя, например, карбонатом щелочного металла. Возникающий осадок отфильтровывают, моют и сушат. Высушенное соединение прокаливают при температурах в интервале от 200 до 500°C в течение 12-24 час. Прокаленный продукт формуют в таблетки и затем путем восстановления в потоке водорода переводят в активную форму катализатора.

В документе US 4,279,781 описан катализатор для синтеза метанола, который включает оксид меди и цинка, а также оксид металла для термической стабилизации, например, оксид алюминия. Отношение оксида меди к оксиду цинка в расчете на вес металла составляет от 2:1 до 3,5:1. Получение катализатора происходит через общее осаждение растворенных солей цинка, меди и алюминия, например, нитратов. Этим достигается тщательное перемешивание компонентов катализатора. Чтобы получить активную форму, предшественник катализатора восстанавливают в потоке водорода.

Из документа EP 0 125 689 A2 известен катализатор для синтеза метанола, который в качестве каталитически активных веществ содержит оксид меди и оксид цинка, а в качестве термостабилизирующего вещества - оксид алюминия. Катализатор отличается определенным распределением пор по радиусу, причем доля пор с диаметром от 20 до 75 Д (мезопоры) составляет по меньшей мере 20%, а доля пор с диаметром более 75 Д (макропоры) составляет самое большее 80%. Желательное распределение пор по радиусу может быть достигнуто тем, что при получении катализатора используется коллоидально диспергированный оксид или гидроксид алюминия. Для получения этих катализаторов каталитически активные компоненты оксид меди и оксид цинка осаждают из водных растворов соответствующих солей, например, нитратов, сульфатов, хлоридов, ацетатов, с помощью щелочных веществ в присутствии коллоидально диспергированного оксида или гидроксида алюминия. Продукт осаждения можно затем высушить, прокалить, прессовать в формованное изделие и при необходимости восстановить.

Из документа EP 0 152 809 A2 известен катализатор для синтеза метанола и спиртовой смеси, содержащей высшие спирты, который в виде оксидного предшественника содержит оксид меди и оксид цинка, которые путем восстановления по меньшей мере части оксида меди могут быть преобразованы в каталитически действующие компоненты, а также оксид алюминия как термостабилизирующeе вещество и по меньшей мере один щелочной карбонат или щелочной оксид. Доля пор с диаметром от 14 до 7,5 нм в оксидном предшественнике составляет от 20 до 70% от полного объема. Содержание щелочи составляет от 13 до 130×10-6 грамм-атомов щелочного металла на грамм оксидного предшественника. Компонент оксид алюминия получали из коллоидально диспергированного гидроксида алюминия. Для получения катализатора обычно применяют растворы нитратов меди и цинка и осаждение проводят предпочтительно водным раствором K2CО3. Концентрация раствора составляет предпочтительно от 5 до 20 вес.%. Вместо нитратов можно также исходить из соответствующих формиатов или ацетатов металлов. Осаждение можно осуществлять также с помощью раствора гидрокарбоната калия. Осаждение может проводиться периодически или непрерывно. Предпочтительно осаждение проводится путем непрерывного соединения раствора нитратов меди и цинка, содержащего коллоидально диспергированный гидроксид алюминия, с водным раствором K2CО3. Сразу после осаждения промытый осадок катализатора прокаливают и подщелачивают путем обработки раствором соединения щелочного металла. Подщелоченный предшественник катализатора после сушки прессуют способом, который сам по себе известен, с образованием формованного тела, причем может добавляться смазка, как графит. Чтобы перевести предшественник катализатора в активную форму, его восстанавливают водородом.

Из документа WO 03/053569 A1 известен катализатор для синтеза метанола, который содержит оксид меди и оксид цинка как каталитически действующие вещества, а также оксид алюминия как термостабилизирующее вещество. Для получения катализатора из раствора, который содержит соли Cu и Zn, а также часть соли Al, с помощью раствора щелочного карбоната или щелочного алюмината осаждают соответствующие гидроксокарбонаты или гидроксиды. Либо раствор солей Cu и Zn, либо раствор щелочного карбоната или щелочного алюмината содержит золь гидроксида алюминия. Полученный осадок отделяют от раствора, в котором происходило осаждение, моют, сушат и при необходимости прокаливают. При получении катализатора исходят предпочтительно из нитратов меди и цинка, которые осаждаются предпочтительно карбонатом натрия или алюминатом натрия.

В документе JP 2001-144779 описан медно-цинковый катализатор для реакции моноксида углерода и воды с получением диоксида углерода и воды, который получают тем, что раствор, содержащий формиат меди и формиат цинка, смешивают с водным раствором щелочного материала. Образующийся при этом осадок затем фильтруют, моют, сушат и прокаливают. Прокаленное твердое вещество взмучивают добавлением воды и наносят на поверхность подложки со структурой сот. В качестве связующего может применяться золь оксида алюминия или золь оксида циркония. Они могут добавляться во взвесь прокаленного осадка. При этом оксид алюминия распределен в катализаторе неоднородно, а находится только между частицами катализатора. Таким образом, его задачей является действовать только как связующее между содержащими медь и цинк частицами катализатора, а также подложки с сотовой структурой, и он не является активным компонентом катализатора.

Для получения Cu/Zn/Al-катализаторов для синтеза метанола в технически реализуемом способе применяются в основном нитраты цинка и меди благодаря своей хорошей растворимости в воде. При этом при осаждении скапливается отработанная вода, которая содержит большие количества нитрата натрия. При сбросе в поверхностные воды это привело бы к чрезмерной концентрации удобрений. Поэтому перед сбросом в поверхностные воды содержание водорастворимого азота в накапливающихся при получении катализаторов синтеза метанола отработанных водах должно быть существенно уменьшено.

Поэтому задачей изобретения является разработать способ получения Cu/Zn/Al-катализаторов, который, с одной стороны, позволяет заметно уменьшить содержание в отработанной воде соли, в частности, нитратов щелочного металла, и который, с другой стороны, предоставляет катализаторы для синтеза метанола, активность которых по меньшей мере сравнима с активностью катализатора, получаемого из нитратов металла.

Эта задача решена способом с отличительными признаками пункта 1 формулы изобретения. Выгодные формы реализации способа являются объектом зависимых пунктов.

В способе получения Cu/Zn/Al-катализаторов согласно изобретению сначала получают первый водный раствор, содержащий по меньшей мере формиат меди и формиат цинка. Далее получают второй раствор, который содержит осадитель. При этом под осадителем понимается реагент, который, прямо или косвенно, производит ионы, например, гидроксильные ионы и/или карбонатные ионы, с помощью которых можно осадить металлы, в частности, медь, цинк и алюминий. Первый раствор и/или второй раствор содержит золь/гель смесь гидроксида алюминия. При этом под золем гидроксида алюминия понимается тонкодисперсное распределение гидроксида алюминия в воде, в которой уже были образованы поликислоты путем конденсации гидроксида алюминия, однако при этом в водной фазе невооруженным глазом не видно никаких частиц, так что раствор является прозрачным. Под гелем гидроксида алюминия понимается дисперсия гидроксида алюминия в воде, причем уже образованы большие агломераты из поликислот, так что даже невооруженным глазом можно различить частицы, например, как помутнение водной фазы.

На стадии осаждения первый раствор и второй раствор соединяют, причем получается осадок. Осадок отделяют от водной фазы, причем водная фаза образует отработанную воду, которую проводят на переработку.

Осадок моют, пока содержание в нем щелочи не составит менее 500 частей/млн в расчете на прокаленный при 600°C катализатор. Затем осадок сушат, при необходимости прокаливают и мелют.

В способе согласно изобретению отработанной воды, содержащей нитраты, не образуется. Благодаря использованию формиата меди и формиата цинка в качестве водорастворимых солей меди и цинка отработанная вода содержит формиатные ионы, которые могут быть переработаны более простым путем. Благодаря применению формиатов нагрузка отработанной воды органическим материалом сохраняется относительно низкой. Это является преимуществом по сравнению с применением высших карбоновых кислот, таких как уксусная кислота, так как они из-за более высокого числа связей C-H повышают нагрузку отработанной воды органикой. Другим преимуществом является экономически выгодное получение муравьиной кислоты, которая необходима для получения формиатов меди и цинка, так что способ согласно изобретению выгоден также с экономической точки зрения.

Для способа согласно изобретению существенно, чтобы по меньшей мере часть алюминия вводилась в раствор, где проводится осаждение, в форме золя гидроксида алюминия, а другая часть - как гель гидроксида алюминия. При отказе от добавления золь/гель смеси гидроксида алюминия в раствор солей металлов падает выход продукта по весу в единицу времени (GZA, [кг метанола/{кг катализатора × час}]).

Осадок после отделения тщательно промывают, так чтобы содержание в нем щелочи, рассчитанное на прокаленный при 600°C оксидный катализатор, упало до значений меньше 500 частей/млн, предпочтительно меньше 400 частей/млн, в частности, до значений в интервале от 100 до 300 частей/млн. Скапливающуюся при этом промывочную воду можно объединить с содержащей формиат отработанной водой и при необходимости переработать. После промывки, сушки и при необходимости прокаливания оксидная форма катализатора еще обнаруживает остаточное содержание формиата менее 5 вес.%, предпочтительно от 0,5 до 4 вес.%, в частности, предпочтительно 1-2 вес.%. Содержание формиата можно определить, например, окислительным титрованием или количественным хроматографическим анализом, например, ВЭЖХ.

Помимо формиата меди и формиата цинка, первый водный раствор может также содержать также обычные промоторы, как, например, кальций, магний, марганец, церий, лантан, а также рутений или палладий. Кроме названных промоторов, могут также использоваться и другие промоторы. Промоторы вводятся предпочтительно также в форме своих формиатов предпочтительно в первый водный раствор. Их доля в оксидной форме катализатора, рассчитанная на оксид, составляет предпочтительно менее 10 вес.%, в частности менее 5 вес.%. Если в качестве промоторов используются благородные металлы, как рутений или палладий, то они предпочтительно содержатся в количестве менее 1 вес.%.

Как уже упоминалось, в способе согласно изобретению первый и/или второй раствор содержит золь/гель смесь гидроксида алюминия. В качестве исходного продукта для золь/гель смеси гидроксида алюминия может, например, использоваться продукт, имеющийся в продаже. Однако золь/гель смесь гидроксида алюминия можно также получить тем, что к разбавленному раствору соли алюминия добавляют немного гидроксида аммония, причем нагревания избегают, чтобы воспрепятствовать превращению в крупнодисперсные гидроксопроизводные. Согласно другому варианту, можно к раствору щелочного алюмината добавить незначительное количество кислоты, причем образуется золь/гель гидроксида алюминия. Предпочтительно золь/гель гидроксида алюминия содержится в первом водном растворе. Продукты, образующиеся из золь/гель гидроксида алюминия на следующих стадиях, служат как подложкой, так и термостабилизирующим веществом. Не привязываясь к этой теории, авторы изобретения предполагают, что при нагревании из золь/гель смеси гидроксида алюминия образуется трехмерная сетка, в свободных объемах которой располагаются кристаллы меди, относящиеся к активным компонентам, получающиеся после восстановления. Из-за этого усложняется дальнейшее срастание кристаллов меди при синтезе метанола, что повышает стабильность катализатора и его срок службы в технологических процессах.

Считается, что оксид цинка, во-первых, оказывает сильное влияние на образование активных компонентов, а во-вторых, благодаря своей частично игольчатой структуре способствует стабильности катализатора. Кроме того, оксид цинка действует как ловушка для ядовитых веществ, реагируя соединениями серы, которые могут случайно попадаться.

Присутствующие в известных случаях в качестве промоторов оксиды кальция, магния, марганца, церия и лантана также действуют стабилизирующе.

Первый раствор, который содержит смесь различных солей металлов, получают предпочтительно тем, что

- получают водный раствор формиата меди, полностью растворяя соль меди путем добавления муравьиной кислоты,

- получают водную дисперсию или раствор соли цинка,

- получают водный раствор соли алюминия, и

- раствор формиата меди, дисперсию или раствор соли цинка и раствор соли алюминия соединяют.

Если Cu/Zn/Al-катализатор должен еще модифицироваться промоторами, их можно вводить, например, в первый раствор. Промоторы могут добавляться в форме подходящих солей, например, как карбонаты, оксиды или гидроксиды. Сами по себе эти соли могут добавляться в любой момент времени, то есть в раствор формиата меди, в дисперсию или раствор соли цинка, или также после соединения раствора формиата меди и дисперсии или раствора соли цинка. Особенно дорогие промоторы, как благородные металлы, добавляются к суспензии предпочтительно на более позднем этапе процесса, например, перед распылительной сушкой, или напыляются тонкоизмельченными на сухой порошок после распылительной сушки.

При получении раствора формиата меди и цинка предпочтительно добавляется столько муравьиной кислоты, чтобы в расчете на использующееся количество соли меди и цинка, с учетом стехиометрии, муравьиная кислота находилась в избытке по меньшей мере на 10 моль%, предпочтительно от 10 до 20 моль%, в частности, предпочтительно от 14 до 16 моль%. Значение pH раствора формиата меди после добавления муравьиной кислоты предпочтительно составляет менее 3, предпочтительно менее 2,5.

В предпочтительном варианте реализации способа раствор или дисперсию соли цинка соединяют с раствором формиата меди. После соединения раствора или дисперсии формиата меди и соли цинка как медь, так и цинк находятся в растворе в форме их формиата. Полученный раствор имеет предпочтительно значение pH в диапазоне от 3,0 до 4,0, в частности, предпочтительно от 3,5 до 3,7. Затем к раствору меди с цинком добавляют раствор соли алюминия.

Раствор соли алюминия предпочтительно вводят в медно-цинковый раствор несколькими частями. При этом по меньшей мере первую часть раствора соли алюминия получают так, чтобы по меньшей мере первая доля соли алюминия растворялась в воде при добавлении муравьиной кислоты.

При получении первой части раствора соли алюминия предпочтительно действуют так, что, например, сначала растворяют в воде алюминат натрия, а затем добавляют столько муравьиной кислоты, чтобы значение pH составляло менее 5, предпочтительно от 4,5 до 2, в частности, от 4 до 3. Предпочтительно добавляют столько муравьиной кислоты, чтобы получить прозрачный раствор.

Далее, вторую часть раствора соли алюминия получают предпочтительно тем, что растворяют в воде вторую часть соли алюминия. При этом во вторую часть раствора соли алюминия муравьиную кислоту не добавляют. Для приготовления первого раствора, который содержит смесь всех солей металлов перед осаждением, в этом случае в водный медно-цинковый раствор предпочтительно вводят первую часть раствора соли алюминия и вторую часть раствора соли алюминия, предпочтительно разнесенными по времени.

Вторую часть раствора соли алюминия получают, например, тем, что NaAlO2 растворяют в воде. Значение pH водного раствора NaAlO2 составляет, в зависимости от избытка щелочи в исходном материале, от 11 до 14, предпочтительно от 12 до 13.

Доли первой и второй части раствора соли алюминия могут находиться, в расчете на содержание алюминия, в диапазоне от 0:100 до 100:0, предпочтительно от 1:99 до 99:1, особенно предпочтительно от 30:70 до 70:30 и, в частности, предпочтительно выбираются около примерно 50:50.

Получение растворов соли алюминия проводится предпочтительно при температурах ниже 40°C, в частности, предпочтительно ниже 30°C. Эту температуру также нельзя превышать, когда раствор соли алюминия вводится в медно-цинковый раствор, или в раствор формиата меди или в дисперсию, или в раствор соли цинка. Этим подавляется образование крупнодисперсных полимерных соединений алюминия. Под крупнодисперсными полимерными соединениями алюминия понимаются комплексные гидроксосоединения алюминия, которые образуют различимые глазом частицы, опускающиеся относительно быстро. Поэтому получение растворов проводится предпочтительно в котле, который оснащен соответствующим устройством охлаждения.

Солями алюминия, подходящими для применения в способе согласно изобретению, являются, например, ди- и триформиат алюминия, гидрат Al(NO3)3 или NaAlO2. Растворы соли алюминия имеют предпочтительно концентрацию алюминия в интервале от примерно 0,4 до примерно 1,1 моль/л, в частности, предпочтительно от примерно 0,9 до 1,1 моль/л. При этом верхние значения указанных интервалов определяются границами растворимости соли алюминия, тогда как нижние границы получаются из экономических соображений.

В качестве солей меди предпочтительно применяются такие соли, анионы которых являются оксидами, гидроксидами и карбонатом или их получаемыми восстановлением производными и которые в первом растворе или в оксидной форме катализатора больше не должны обнаруживаться индивидуально среди различимых элементов. Предпочтительно соль меди выбирается из CuO, Cu(OH)2 и Cu(OH)2 ×

CuCО3.

В качестве соли цинка предпочтительно выбирают также соединение цинка, анион которого в первом растворе или в оксидном предшественнике катализатора больше не обнаруживается как мешающий, предпочтительно как различимый элемент. Предпочтительно в качестве соли цинка выбирается ZnO.

Концентрация раствора формиата меди предпочтительно выбирается так, чтобы после соединения раствора формиата меди и раствора или дисперсии соли цинка концентрация меди устанавливалась в интервале от примерно 0,1 до примерно 0,5, в частности, предпочтительно от 0,3 до примерно 0,5 моль/л. Верхнее значение при этом определяется границей растворимости соли меди, а нижняя граница получается из экономических соображений, так как обработка разбавленных растворов приводит к повышенным объемам, что, например, влияет на определение размеров устройства, в котором реализуется способ согласно изобретению.

Концентрация соли цинка предпочтительно выбирается так, чтобы после соединения раствора формиата меди и раствора или суспензии соли цинка концентрация цинка предпочтительно лежала в интервале от примерно 0,1 до примерно 0,2 моль/л, предпочтительно от 0,15 до примерно 0,2 моль/л. Здесь также верхняя граница получается из растворимости соли цинка, а нижняя граница - из экономических соображений.

Раствор соли алюминия предпочтительно вводят в медно-цинковый раствор. Значение pH первого раствора, который предпочтительно содержит полное количество Cu, Zn и Al, при этом предпочтительно устанавливается на значение в интервале от 4,0 до 5,0, особенно предпочтительно от 4,2 до 4,4.

В качестве осадителя предпочтительно применяются основания щелочных металлов. В качестве оснований щелочного металла используются предпочтительно карбонаты щелочных металлов, гидрокарбонаты щелочных металлов или алюминаты щелочных металлов. В качестве щелочного металла предпочтительно применятся натрий. Если, например, как осадитель используется раствор соды, то концентрация содового раствора составляет предпочтительно от 80 г/л до 200 г/л, предпочтительно от 170 до 180 г/л.

Согласно другой форме реализации способа согласно изобретению в качестве осадителя используется пероксид водорода. Пероксид водорода вводится в первый раствор или дисперсию, который содержит медь, цинк и алюминий в форме их формиатов или гидроксоформиатов. Благодаря пероксиду водорода формиат окисляется в карбонат, так что в осадок выпадают металлы в форме их гидроксокарбонатов, карбонатов или гидроксидов. При окислении формиат-анионов сначала образуются анионы гидрокарбоната, а затем, при возрастающем значении pH, анионы карбоната. Использующиеся анионы металлов осаждаются последовательно в ряду Al-Cu-Zn как гидроксокарбонаты. Таким образом, можно отказаться от использования карбонатсодержащего щелочного раствора. Помимо пероксида водорода, могут применяться также другие подходящие окислители, например, озон.

Для получения оксидных предшественников катализаторов сначала соединяют первый и второй раствор, причем получают осадок. Осаждение предпочтительно проводят так, чтобы во время осаждения значение pH удерживалось в диапазоне от 3,5 до 7,5, предпочтительно от 6,0 до 7,0 в частности, предпочтительно 6,5 ± 0,1.

Температуру при осаждении удерживают предпочтительно в диапазоне от 25 до 95°C, в частности, предпочтительно от 50 до 75°C.

После смешения образованный осадок предпочтительно подвергают созреванию. Для этого можно, например, перевести суспензию, образовавшуюся при смешении первого и второго раствора, в резервуар для созревания, в котором суспензию можно вращать, например, подходящей мешалкой.

Созревание проводится предпочтительно в течение периода от 10 минут до 10 часов, в частности, предпочтительно от 1 до 5 часов.

При созревании суспензию предпочтительно выдерживают при повышенной температуре, причем созревание происходит, в частности, при температуре более 60°C, в частности, предпочтительно в диапазоне от 65 до 80°C.

Соединение первого и второго растворов предпочтительно проводят так, что растворы вводят параллельно в смесительный резервуар и там перемешивают. В этом резервуаре проводится грубое перемешивание, например, с помощью подходящей мешалки.

Однако предпочтительно, чтобы осаждение осуществлялось как непрерывное осаждение. Для этого предусмотрен имеющий соответствующие размеры смесительный резервуар, в который непрерывно подают первый и второй раствор и получающуюся смесь непрерывно отводят. Предпочтительно объем смесительного резервуара выбирают так, чтобы можно было осуществить непрерывный подвод первого и второго растворов в смесительный резервуар и непрерывный отвод смеси, причем время пребывания смеси составляет предпочтительно от примерно 0,1 секунды до 10 минут, особенно предпочтительно от примерно 1 до 120 секунд, в частности, предпочтительно от 1 до 20 секунд.

Время пребывания смеси в смесительном резервуаре сильно зависит от размеров смесительного резервуара и скорости потока. Соответствующие подходящие размеры смесительного резервуара, а также скорости подвода и отвода растворов или суспензии могут быть выбраны специалистом.

После осаждения и проведенном при необходимости этапе созревания осадок отделяют от водной фазы, для чего могут применяться обычные способы, например, фильтрация. Осадок затем промывают и сушат. Предпочтительно после сушки осадок прокаливают. Прокаливание проводится, в зависимости от используемого способа, при температурах предпочтительно от 140°C до 1000°C, в частности, предпочтительно от 170°C до 350°C в течение по меньшей мере 0,1 секунды, предпочтительно по меньшей мере 4 минут, особенно предпочтительно от 20 минут до 8 часов, в частности, предпочтительно от 30 минут до 4 часов. В зависимости от выбранных условий прокаливания оставшийся в осадке на фильтре формиат при кальцинировании удаляют по существу весь окислением на воздухе или путем внутримолекулярной окислительно-восстановительной реакции в инертном газе. В последнем случае Cu(HCO2)2 × H2O по всей вероятности сначала разлагается до H2 и CuC2O2. Затем оксалат меди реагирует до образования CO2 и элементарной меди. Прокаливание может проводиться в обычных устройствах. В промышленном производстве из-за лучшего теплопереноса применяются как пульсационные реакторы, так и реакторы с псевдоожиженным слоем катализатора как предпочтительные с точки зрения стоимости вращающиеся печи. Пульсационная сушилка делает возможными очень короткие времена сушки, в области менее 1 секунды, обычно в диапазоне от 0,1 секунды до 4 минут, причем могут применяться очень высокие температуры до 1000°C.

Прокаленный порошок можно при необходимости размолоть и затем с помощью обычных инструментов переработать, например, в таблетки или экструдаты. Однако можно также взмучить порошок, размолоть до очень маленьких размеров зерна и нанести полученную суспензию на подходящую подложку, например, соты. Для этого можно использовать обычные способы. При этом подходящий размер зерна устанавливают так, чтобы средний размер зерна D50 составлял от 10 нм до 10 мкм, в частности, предпочтительно от 100 нм до 5 мкм. Средний размер зерна можно определить, например, лазерной дифракцией. Подходящие катализаторы могут быть получены, например, с размером зерна, при котором значение D50 находится в интервале примерно 2-3 мкм.

Особое преимущество способа согласно изобретению состоит в том, что скапливающаяся после отделения осадка отработанная вода, содержащая формиаты, может быть обработана сравнительно простыми средствами. Для этого содержащую формиаты отработанную воду предпочтительно подвергают окислительной обработке, причем формиатные ионы окисляют в водном растворе, в зависимости от pH, в основном до карбоната, гидрокарбоната, диоксида углерода и воды. Содержание формиатов, например, в виде формиата натрия, в отработанной воде находится при технической реализации способа согласно изобретению в интервале от 0,2 до 1,5 моль/л, в частности, предпочтительно от 0,8 до 1,0 моль/л, но могут также присутствовать более высокие или более низкие концентрации формиата. Путем окислительной обработки отработанной воды можно снизить концентрацию формиата до значений менее 0,1 моль/л, предпочтительно от 0,01 до 0,075 моль/л, в частности, предпочтительно от 0,02 до 0,04 моль/л. Это соответствует снижению количества формиата, содержащегося в отработанной воде, более чем на 95%.

Согласно предпочтительной форме реализации для окислительной обработки к содержащей формиаты отработанной воде добавляют пероксид водорода. Пероксид водорода в содержащую формиаты отработанную воду добавляют предпочтительно в форме раствора, концентрация пероксида водорода в котором лежит в диапазоне примерно от 9 до 20 моль/л (примерно до 60 вес.%). Для случая, когда должны соблюдаться особые правила перевозки, концентрацию используемого раствора пероксида водорода можно повысить до более чем 90 вес.%. Предпочтительно пероксид водорода добавляют в избытке, причем добавленное количество в расчете на содержащийся в отработанной воде формиат выбирается в интервале от 160 до 200 моль%, в частности, предпочтительно от 160 до 170 моль%. Помимо пероксида водорода, могут также использоваться другие окислители, например, озон или раствор гипохлорита натрия. При выборе окислителя играет роль, например, себестоимость и законодательство об окружающей среде. В зависимости от законодательных ограничений и дополнительных доступных ступеней очистки при известных условиях не требуется окислять все количество формиатных ионов. Существенное снижение концентрации формиатных ионов химической окислительной обработкой может оказаться уже достаточным, и обработанная таким способом отработанная вода при необходимости может направляться, например, на ступень биологического осветления.

Обработку пероксидом водорода содержащей формиаты отработанной воды проводят предпочтительно при 20-95°C, в частности, предпочтительно при 50-80°C в диапазоне pH 4-8, в частности, предпочтительно от 5,0 до 6,5.

Согласно одной форме реализации способа по изобретению окислительная обработка содержащей формиаты отработанной воды проводится уже перед отделением осадка. Для этого можно, например, после этапа созревания добавить в суспензию подходящее количество пероксида водорода и отделять осадок только после существенного окислительного расщепления формиатных ионов. В альтернативной последовательности технологических стадий можно проводить добавление раствора пероксида водорода уже к раствору формиата, содержащему Cu, Zn, Al, причем осадитель (карбонатные ионы) получаются путем окисления из формиатных ионов.

Окислительную обработку отработанной воды путем добавления подходящего окислителя, как пероксид водорода, очень просто провести технически, и она позволяет также обработать отработанную воду, которая содержит относительно высокую концентрацию формиатных ионов. Однако возможно также, чтобы окислительная обработка проводилась исключительно биологической обработкой содержащей формиаты отработанной воды. При этом отработанная вода, содержащая формиаты, может при необходимости разбавляться до подходящей концентрации.

Окислительная обработке содержащей формиаты отработанной воды проводится предпочтительно так, чтобы концентрация формиата в отработанной воде после окислительной обработки была меньше 0,1 вес.%.

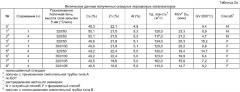

Если сравнивать Cu/Zn/Al-катализатор, полученный с применением формиата, с катализаторами, которые были получены, исходя из нитратов, то у катализатора, полученного способом согласно изобретению, оказывается лучшая или сравнимая активность и сравнимая селективность. Также долговременная стабильность катализатора, полученного с применением формиата, определенная при 250°C в тесте на синтез метанола, является несколько лучшей или по меньшей мере сравнимой со стабильностью катализатора, который был получен исходя из нитратов металлов. Поэтому объектом изобретения является также катализатор, который может быть получен вышеописанным способом.

Катализатор согласно изобретению в своей оксидной форме содержит менее 5 вес.%, предпочтительно от 0,5 до 4 вес.%, в частности, предпочтительно от 1 до 2 вес.% формиата, рассчитываемого как муравьиная кислота. Благодаря прокаливанию в мягких условиях можно сохранить структуру формиата, которая, согласно часто встречающемуся в катализе правилу "ключа и замка" может играть важную роль в достижении высокой активности. При прокаливании в щадящих условиях при примерно 170°C в течение 4 минут образуется катализатор, который имеет очень высокую активность при 250°C.

Катализатор согласно изобретению отличается высоким объемом мезопор. При этом доля мезопор с радиусом от 3,75 до 7,0 нм составляет предпочтительно более 30%, предпочтительно от 30 до 80% от всего объема пор. Полный объем пор включает объемы пор с радиусом от 3,75 до 7500 нм. Объем пор может быть определен по методу вдавливания ртути. Предпочтительно, полный объем пор, определенный для таблеток размером 6×4 мм, составляет 100 мм3/г -700 мм3/г, предпочтительно 250 мм3/г - 450 мм3/г.

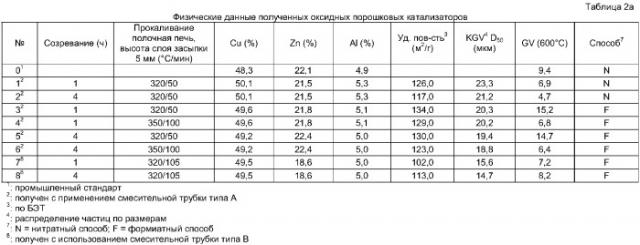

Содержание меди, рассчитанное как CuO и отнесенное к весу оксидной формы катализатора, с учетом потери при прокаливании при 600°C, выбирается предпочтительно между 55 и 69 вес.%, в частности, предпочтительно 60 и 63 вес.%.

Содержание цинка, рассчитанное как ZnO и отнесенное к весу оксидной формы катализатора, с учетом потери при прокаливании при 600°C выбирается предпочтительно между 20 и 33 вес.%, в частности, предпочтительно между 25 и 31 вес.%.

Содержание алюминия, рассчитанное как Al2O3 и отнесенное к весу оксидной формы катализатора, предпочтительно выбирается между 5 и 20 вес.%, в частности, предпочтительно между 8 и 11 вес.%.

Процентные данные для содержания меди, цинка и алюминия рассчитаны на катализатор, прокаливавшийся три часа при 600°C.

Кроме того, катализатор согласно изобретению имеет в оксидной форме содержание щелочных ионов, в частности, ионов натрия, предпочтительно меньше 500 частей/млн, в частности, предпочтительно меньше 300 частей/млн, в частности, от 100 частей/млн до 300 частей/млн.

В своей оксидной форме катализатор согласно изобретению имеет удельную поверхность предпочтительно более 90 м2/г, в частности, предпочтительно более 100

м2/г.

Катализатор согласно изобретению может быть выполнен как формованное тело произвольного вида. Например, он может быть выполнен в виде колец, формованных тел с 3-20 отверстиями, таблеток с гладкой или волнистой наружной поверхностью или как соты. Размер формованного тела соответствует обычным значениям. Для получения формовок порошковый катализатор прессуют, при необходимости с добавлением смазк