Способ управления скоростным режимом отводящего рольганга широкополосного стана

Иллюстрации

Показать всеСпособ предназначен для повышения долговечности роликов отводящего рольганга стана горячей прокатки и улучшения качества проката. Способ включает создание превышения окружной скорости роликов рольганга над скоростью транспортирования головной части полосы до момента захвата ее моталкой, согласование окружной скорости роликов рольганга со скоростью транспортирования полосы в режиме ее сопровождения с момента захвата полосы моталкой и до момента выхода заднего конца полосы из последней катающей клети, уменьшение скорости роликов рольганга по отношению к скорости полосы с момента выхода заднего конца полосы из последней катающей клети. Минимизация сил трения на контактах ролики - полоса в режиме ее транспортирования с момента захвата головной части полосы моталкой до выхода хвостовой части полосы из клети обеспечивается за счет того, что усилие на контакте ролик - полоса устанавливают минимальным посредством индивидуального регулирования нагрузки электродвигателя каждого ролика в режиме сопровождения. 1 ил.

Реферат

Способ управления заключается в том, что транспортирование полосы с момента захвата головной части полосы моталкой до выхода хвостовой части полосы из клети осуществляется роликами рольганга в режиме сопровождения без приложения к полосе как тянущих, так и тормозящих усилий.

Изобретение относится к прокатному производству, а точнее к отводящим рольгангам широкополосных станов.

Цель изобретения - повышение долговечности роликов отводящего рольганга стана горячей прокатки и улучшение качества прокатываемого листа.

Известен способ управления скоростным режимом отводящего рольганга, заключающийся в том, что при транспортировании переднего конца полосы по отводящему рольгангу скорость роликов рольганга устанавливают пропорционально скорости полосы с превышением на 5-10%, после захвата переднего конца полосы моталкой окружную скорость роликов рольганга делают равной скорости полосы (Лейерс И., Гайдеприм Ю., Гризе Ф.-В. «Черные металлы». 1977, №4, с.3-9).

Известно устройство управления приводом секции отводящего рольганга, обеспечивающее превышение окружной скорости роликов секции рольганга над скоростью транспортирования головной части листа до захвата его моталкой; согласование окружной скорости роликов рольганга со скоростью транспортирования полосы с момента захвата головной части полосы моталкой до выхода хвостовой части полосы из клети; уменьшение окружной скорости роликов рольганга по отношению к скорости транспортирования заднего конца полосы после выхода ее из последней катающей клети (Авторское свидетельство СССР №1045970, кл. В21В 37/00, 1983).

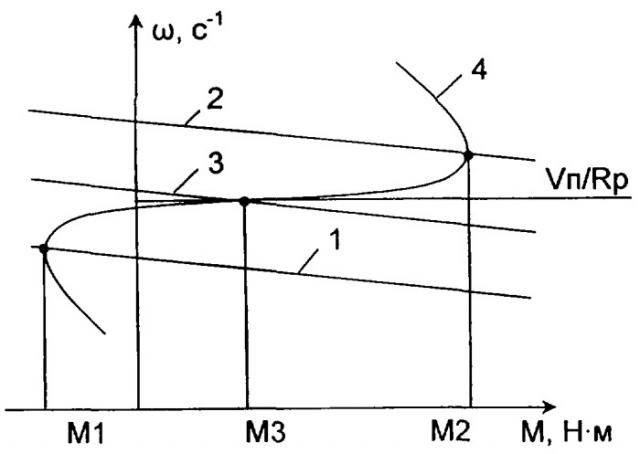

Недостатком указанных устройств является невозможность точного согласования скоростей роликов рольганга в пределах одной секции и скорости транспортирования полосы в режиме ее сопровождения. В результате большинство роликов секции рольганга работают в режиме сопровождения на небольших скоростях скольжения относительно полосы. Момент на валу двигателя при этом может изменяться в широких пределах - от минимального значения M1 (характеристика 1 (см. чертеж) определяет максимальную тормозящую способность электропривода ролика) до максимального значения М2 (характеристика 2 (см. чертеж) определяет максимальную тянущую способность электропривода ролика). Таким образом, работа усилий транспортировки (сил трения) может достигать значительных величин при работе ролика на небольших скоростях скольжения, что приводит к повышенному износу ролика и снижению качества поверхности листа:

где Т - сила трения на контакте ролика с полосой;

LCK - путь скольжения ролика;

ΔV - рассогласование скоростей ролика и полосы;

t - время скольжения (транспортирование полосы с момента захвата головной части полосы моталкой до выхода хвостовой части полосы из клети занимает до 90% всего цикла прокатки при транспортировке полос «тонкого» сортамента).

На чертеже показаны характерные режимы работы электропривода ролика отводящего рольганга: 1, 2, 3 - механические характеристики электропривода; 4 - момент транспортирования; VП - скорость транспортирования полосы; RP - радиус ролика.

Цель заявленного изобретения достигается посредством минимизации усилий транспортирования (трения) на контактах ролики - полоса при транспортировании полосы с момента захвата головной части полосы моталкой до выхода хвостовой части полосы из клети (характеристика 3 (см. чертеж) определяет работу электропривода ролика в режиме сопровождения полосы без приложения к последней усилий транспортирования).

Разработана методика оценки усилий (моментов) транспортирования на контакте ролик - полоса:

где МДВ - электромагнитный момент двигателя, Н·м; МХХ - момент холостого хода, определяемый потерями в двигателе и подшипниках ролика от действия силы тяжести ролика, Н·м; MC - статический момент сопротивления, обусловленный потерями на трение в подшипниках ролика от действия силы тяжести транспортируемого металла, Н·м; МДИН - динамический момент, Н·м.

Таким образом, требование минимизации усилия на контакте ролик - полоса выполняется при условии:

Заявленный способ управления скоростным режимом отводящего рольганга осуществляется следующим образом.

1. В режиме прокрутки электропривода рольганга на холостом ходу создается база данных токов холостого хода IXXi ролика для различных значений скорости вращения.

2. Рассчитывается момент холостого хода ролика, соответствующий скорости прокатки в режиме сопровождения полосы:

где сФН - произведение конструктивной постоянной двигателя на его номинальный магнитный поток.

3. Для конкретных параметров полосы определяется момент сопротивления перемещению полосы:

где GП - сила тяжести полосы в межроликовом пространстве, Н; RЦ - радиус цапфы ролика, м; КТР - коэффициент трения в подшипниках - для инженерных расчетов величину КТР рекомендуется принимать в диапазоне КТР=0,005÷0,01.

Точность расчета MCi можно существенно увеличить, если по величине MXXi при известном значении МXXДВ (момент холостого хода непосредственно двигателя, определяемый трением в подшипниках ротора) выполнить оценку реального значения коэффициента трения в подшипниках ролика KTPi:

где GP - сила тяжести ролика.

4. Определяется величина динамического момента МДИН по разработанной динамической модели (Исследование адекватности динамической модели электропривода отводящего рольганга стана 2000 горячей прокатки экспериментальным данным. / Швидченко Д.В., Белый А.В., Мухин А.П. «Магнитогорск, гос. техн. ун-т». - Магнитогорск, 2005. - 11 с. - Библиогр. 3 назв. - Рус.- Деп. в ВИНИТИ 20.06.05, №871, 2005).

5. Выполняется операция сравнения текущего значения момента электродвигателя МДВi=Ii·сФН со значением МXXi+МCi+МДИН.

6. В зависимости от величины отклонения текущего значения момента на валу электродвигателя от требуемого выдается соответствующее задание на индивидуальные регуляторы нагрузки электродвигателей роликов.

Способ управления скоростным режимом отводящего рольганга широкополосного стана, включающий создание превышения окружной скорости роликов рольганга над скоростью транспортирования головной части полосы до момента захвата ее моталкой, согласование окружной скорости роликов рольганга со скоростью транспортирования полосы в режиме ее сопровождения с момента захвата полосы моталкой и до момента выхода заднего конца полосы из последней катающей клети, уменьшение скорости роликов рольганга по отношению к скорости полосы с момента выхода заднего конца полосы из последней катающей клети, отличающийся тем, что для уменьшения износа бочек роликов отводящего рольганга и улучшения качества поверхности полосы усилие на контакте ролик - полоса устанавливают минимальным посредством индивидуального регулирования нагрузки электродвигателя каждого ролика в режиме сопровождения.