Устройство перемещения заготовки, способ управления устройством перемещения заготовки и линия прессования

Иллюстрации

Показать всеИзобретения относятся к обработке материалов давлением и могут быть использованы в линиях прессования, которые содержат множество расположенных на заданном расстоянии прессов. Устройство перемещения заготовки между прессами содержит устройство управления перемещением на основании результирующего целевого значения. Указанное значение получено с учетом положения матрицы пресса, расположенного выше по потоку в направлении перемещения заготовки, и положения матрицы пресса, расположенного ниже по потоку. Устройство управления устанавливает полученное результирующее целевое значение с обеспечением плавного перемещения устройства захвата заготовки. В результате обеспечивается снижение вибраций в устройстве перемещения заготовки без увеличения его механической жесткости. 3 н. и 5 з.п. ф-лы, 10 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству перемещения заготовки, способу управления устройством перемещения заготовки и линии прессования.

Испрашивается приоритет по заявке на патент Японии №2005-165775, поданной 6 июня 2005 г., содержание которой включено здесь посредством ссылки.

Уровень техники

В качестве способа управления прессом и устройством перемещения заготовки в тандемно расположенной линии прессования, способ управления углом сдвига фаз является широко известным. В этом способе управления углом сдвига фаз, положение матрицы (пресс-формы), то есть угол пресса на стороне выше по потоку тандемно расположенной линии прессования и угол пресса на стороне ниже по потоку тандемно расположенной линии прессования, регулируются таким образом, чтобы иметь заданный угол сдвига фаз для предотвращения столкновений устройства перемещения заготовки с матрицами при перемещении заготовки. Такой способ управления углом сдвига фаз может перемещать заготовку без остановки пресса на стороне выше по потоку и пресса на стороне ниже по потоку, и позволяет единственному устройству перемещения заготовки плавно перемещать заготовку между вышеупомянутыми прессами без столкновений с матрицами. Поэтому он имеет преимущества, заключающиеся в том, что производительность является высокой, а затраты на устройство низкими.

Например, в нерассмотренной заявке на патент Японии, публикация №2004-195485, раскрыта технология, которая относится к способу управления, использующему способ управления углом сдвига фаз, как описано выше. Эта технология управляет устройством перемещения заготовки синхронно с углом пресса на стороне выше по потоку в зоне мешающего воздействия матрицы, когда заготовку перемещают из пресса на стороне выше по потоку, и управляет устройством перемещения заготовки синхронно с углом пресса на стороне ниже по потоку в зоне мешающего воздействия матрицы, когда заготовку перемещают в пресс на стороне ниже по потоку. Кроме того, она управляет устройством перемещения заготовки на основании управляющего сигнала, поступающего от определенного устройства генерирования заданного сигнала в зонах перемещения, отличающихся от вышеупомянутых зон мешающего воздействия матриц. Поскольку предусмотрено такое устройство генерирования сигнала для управления зонами перемещения, устройство перемещения заготовки может использоваться, даже когда пресс на стороне выше по потоку и/или пресс на стороне ниже по потоку остановлен. Поэтому можно улучшить эффективность производства.

Патентный документ 1: нерассмотренная заявка на патент Японии, публикация №2004-195485.

Раскрытие изобретения

Проблемы, решаемые с помощью изобретения

Однако вышеупомянутая общепринятая технология имеет проблему, заключающуюся в том, что возникает внезапное изменение в величине управляющего воздействия, вводимого в устройство перемещения заготовки на границе между зоной мешающего воздействия матрицы и зоной перемещения. Это изменение может приводить к вибрации в устройстве перемещения заготовки и приводит к падению заготовки или отказу в устройстве перемещения заготовки. Для подавления этой вибрации в устройстве перемещения заготовки возможно увеличить механическую жесткость устройства перемещения заготовки. Однако, при увеличении жесткости увеличивается вес подвижных участков, таким образом приводя к проблеме, заключающейся в том, что расходуемая энергия для работы устройства перемещения заготовки увеличивается, а также увеличивается стоимость устройства. Авторы настоящего изобретения полагают, что устройства перемещения заготовки в дальнейшем необходимо выпускать более легкими и с меньшими размерами для уменьшения расходуемой энергии, а также обеспечивать более низкую стоимость устройства, и поэтому предлагают настоящее изобретение.

Настоящее изобретение было достигнуто с учетом вышеупомянутых обстоятельств, и его целью является подавление вибрации в устройстве перемещения заготовки при перемещении заготовки без увеличения механической жесткости устройства перемещения заготовки.

Средства решения проблемы

Для достижения вышеупомянутой цели, настоящее изобретение предлагает, в качестве первого решения относительно устройства перемещения заготовки, устройство перемещения заготовки, выполненное с возможностью захвата заготовки при помощи устройства заданного захвата и перемещения заготовки между прессами, каждый из которых приводит в движение матрицу, содержащее устройство управления перемещением для управления положением устройства захвата, на основании результирующего целевого значения, полученного посредством объединения положения матрицы пресса, расположенного на стороне выше по потоку в направлении перемещения заготовки (положение матрицы на стороне выше по потоку) и положения матрицы пресса, расположенного на стороне ниже по потоку в направлении перемещения заготовки (положение матрицы на стороне ниже по потоку), при этом устройство управления перемещением устанавливает результирующее целевое значение таким образом, чтобы обеспечивалось плавное перемещение устройства захвата.

Настоящее изобретение предлагает, в качестве второго решения относительно устройства перемещения заготовки, устройство перемещения заготовки в соответствии с вышеупомянутым первым решением в случае, в котором положение матрицы на стороне выше по потоку задается в виде угла θu пресса (угол пресса на стороне выше по потоку), а положение матрицы на стороне ниже по потоку задается в виде угла θd пресса (угол пресса на стороне ниже по потоку) соответствующими прессами, при этом устройство управления перемещением устанавливает результирующий целевой угол θr в виде результирующего целевого значения, причем результирующий целевой угол θr получается с помощью подстановки угла θu пресса на стороне выше по потоку и угла θd пресса на стороне ниже по потоку в следующее уравнение (1) синтеза, которое связано с углом Δθp сдвига фаз между двумя углами прессов и весовым коэффициентом W:

Настоящее изобретение предлагает, в качестве третьего решения относительно устройства перемещения заготовки, устройство перемещения заготовки в соответствии с вышеупомянутым первым решением, в случае, в котором положение матрицы на стороне выше по потоку задается в виде угла θu пресса (угол пресса на стороне выше по потоку), а положение матрицы на стороне ниже по потоку задается в виде угла θd пресса (угол пресса на стороне ниже по потоку) соответствующими прессами, при этом устройство управления перемещением приобретает первые координаты (Xu, Yu) устройства захвата на основании угла θu пресса на стороне выше по потоку. И в то же самое время, устройство управления перемещением приобретает вторые координаты (Xd, Yd) устройства захвата на основании угла θd пресса на стороне ниже по потоку, и затем устанавливает результирующие целевые координаты (Xr, Yr) в виде результирующего целевого значения. Здесь, результирующие целевые координаты (Xr, Yr) получают посредством подстановки первых координат (Xu, Yu) и вторых координат (Xd, Yd) в следующие уравнения (4) и (5) синтеза, которые связаны с весовым коэффициентом W:

Настоящее изобретение отличается, в качестве четвертого решения относительно устройства перемещения заготовки, устройством перемещения заготовки в соответствии с вышеупомянутым вторым или третьим решением, в котором весовой коэффициент W представляет величину уменьшающейся и непрерывной функции, которая принимает угол θu пресса на стороне выше по потоку в качестве переменной.

Настоящее изобретение предлагает, в качестве пятого решения относительно устройства перемещения заготовки, устройство перемещения заготовки в соответствии с вышеупомянутым первым решением, в случае, в котором положение матрицы на стороне выше по потоку задается в виде угла θu пресса (угол пресса на стороне выше по потоку), а положение матрицы на стороне ниже по потоку задается в виде угла θd пресса (угол пресса на стороне ниже по потоку) соответствующими прессами, при этом устройство управления перемещением устанавливает результирующее целевое значение. Результирующее целевое значение устанавливается посредством извлечения, на основании угла θu пресса на стороне выше по потоку и угла θd пресса на стороне ниже по потоку, которые задаются соответствующими прессами, из таблицы, в которой результирующие целевые значения устанавливаются заранее, с углом θu пресса на стороне выше по потоку и углом θd пресса на стороне ниже по потоку в качестве переменных.

Настоящее изобретение предлагает, в качестве шестого решения относительно устройства перемещения заготовки, устройство перемещения заготовки в соответствии с вышеупомянутым первым решением, в случае, в котором положение матрицы на стороне выше по потоку задается в виде угла θu пресса (угол пресса на стороне выше по потоку), а положение матрицы на стороне ниже по потоку задается в виде угла θd пресса (угол пресса на стороне ниже по потоку) соответствующими прессами, при этом устройство управления перемещением приобретает первые координаты (Xu, Yu) устройства захвата в виде расчетной величины на основании угла θu пресса на стороне выше по потоку. И в то же самое время, устройство управления перемещением приобретает вторые координаты (Xd, Yd) устройства захвата в виде расчетной величины на основании угла θd пресса на стороне ниже по потоку, и затем устанавливает результирующее целевое значение посредством извлечения, на основании расчетных величин, из таблицы, в которой результирующие целевые значения устанавливаются заранее с помощью первых координат (Xu, Yu) и вторых координат (Xd, Yd) в качестве переменных.

С другой стороны, настоящее изобретение предлагает, в качестве первого решения относительно способа управления для устройства перемещения заготовки, способ управления для устройства перемещения заготовки, которое выполнено с возможностью захвата заготовки при помощи устройства заданного захвата и перемещения заготовки между прессами, каждый из которых приводит в движение матрицу. Способ управления включает в себя этап управления положением устройства захвата, на основании результирующего целевого значения, получаемого посредством объединения положения матрицы пресса, расположенного на стороне выше по потоку в направлении перемещения заготовки (положение матрицы на стороне выше по потоку) и положения матрицы пресса, расположенного на стороне ниже по потоку (положение матрицы на стороне ниже по потоку), при этом результирующее целевое значение устанавливают на этом этапе таким образом, чтобы обеспечивалось плавное перемещение устройства захвата.

Кроме того, настоящее изобретение предлагает, в качестве первого решения относительно линии прессования, линию прессования, которая содержит множество прессов, расположенных на заданных расстояниях и каждый из которых приводит в движение матрицу, и устройство перемещения заготовки, которое установлено между прессом на стороне выше по потоку и прессом на стороне ниже по потоку, и которое принимает любое из решений с первого по шестое, относящихся к вышеупомянутому устройству перемещения заготовки для перемещения заготовки.

Эффекты изобретения

В соответствии с настоящим изобретением, устройство перемещения заготовки, выполненное с возможностью захвата заготовки при помощи устройства заданного захвата и перемещения заготовки между прессами, каждый из которых приводит в движение матрицу, отличается тем, что содержит устройство управления перемещением для управления положением устройства захвата, на основании результирующего целевого значения, получаемого посредством объединения положения матрицы на стороне выше по потоку и положения матрицы на стороне ниже по потоку, при этом устройство управления перемещением устанавливает результирующее целевое значение таким образом, чтобы обеспечить плавное перемещение устройства захвата. То есть, плавное перемещение устройства захвата может предотвращать внезапное ускорение и замедление устройства захвата, и может подавлять вибрацию в устройстве перемещения заготовки. Кроме того, оно может предотвращать падение заготовки и повреждение участков устройства перемещения заготовки с низкой механической жесткостью (другими словами, нет никакой необходимости увеличивать механическую жесткость участка R перемещения заготовки).

Краткое описание чертежей

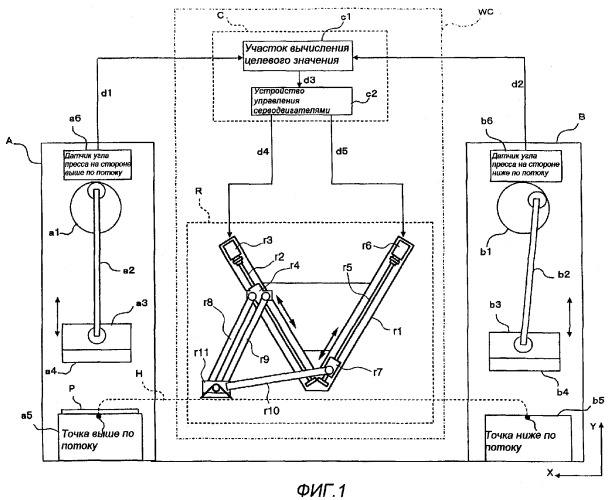

Фиг.1 представляет собой схематическое представление, показывающее конфигурацию управления углом сдвига фаз, относящуюся к тандемно расположенной линии прессования, снабженной устройством перемещения заготовки в соответствии с первым вариантом осуществления настоящего изобретения.

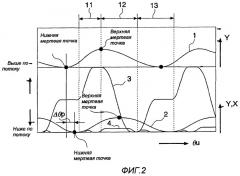

Фиг.2 представляет собой временную диаграмму, показывающую зависимость между углом θu пресса на стороне выше по потоку, а также углом θd пресса на стороне ниже по потоку, и положением участка r11 захвата заготовки на пути H перемещения в первом варианте осуществления.

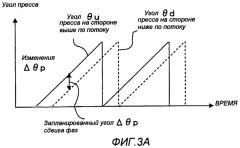

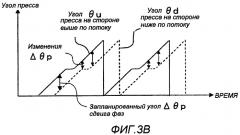

Фиг.3A показывает временное изменение угла θu пресса на стороне выше по потоку и угла θd пресса на стороне ниже по потоку в первом варианте осуществления.

Фиг.3B показывает временное изменение угла θu пресса на стороне выше по потоку и угла θd пресса на стороне ниже по потоку в существующей линии прессования.

Фиг.4 представляет собой блок-схему, показывающую функционирование участка с1 вычисления целевого значения в первом варианте осуществления.

Фиг.5 представляет собой характеристическую диаграмму весовой функции W(θu) в первом варианте осуществления.

Фиг.6 представляет собой блок-схему, показывающую функционирование участка с1 вычисления целевого значения во втором варианте осуществления.

Фиг.7А представляет собой альтернативный пример весовой функции W(θu) в первом и втором вариантах осуществления.

Фиг.7B представляет собой другой альтернативный пример весовой функции W(θu) в первом и втором вариантах осуществления.

Фиг.7C представляет собой другой альтернативный пример весовой функции W(θu) в первом и втором вариантах осуществления.

Краткое описание ссылочных позиций

A: пресс на стороне выше по потоку, B: пресс на стороне ниже по потоку, WC: устройство перемещения заготовки, C: участок управления, с1: участок вычисления целевого значения, c2: устройство управления серводвигателями, R: участок перемещения заготовки, r11: участок захвата заготовки, P: заготовка.

Предпочтительный вариант осуществления изобретения

Первый вариант осуществления

Ниже представлено описание первого варианта осуществления настоящего изобретения со ссылкой на чертежи.

На фиг.1 показано схематическое представление, показывающее конфигурацию управления углом сдвига фаз, относящуюся к тандемно расположенной линии прессования, снабженной устройством перемещения заготовки в соответствии с первым вариантом осуществления настоящего изобретения. На чертеже, ссылочная позиция А обозначает пресс на стороне выше по потоку; B обозначает пресс на стороне ниже по потоку; WC обозначает устройство перемещения заготовки; а P обозначает заготовку. Устройство WC перемещения заготовки состоит из: участка C управления, включающего в себя участок с1 вычисления целевого значения и устройство управления c2 серводвигателями; и участка R перемещения заготовки. На фиг.1, направление подачи (переднее) заготовки P определяет направление оси X, а направление ее подъема (перпендикулярное) определяет направление оси Y.

Как показано на фиг.1, пресс А на стороне выше по потоку и пресс В на стороне ниже по потоку обеспечены разнесенными через зону перемещения заготовки. Заготовка P переносится от пресса А на стороне выше по потоку к прессу В на стороне ниже по потоку через путь H перемещения (от точки выше по потоку к точке ниже по потоку) с помощью устройства WC перемещения заготовки (более конкретно, участка r11 захвата заготовки), которое предусмотрено в зоне перемещения заготовки. В соответствующей тандемно расположенной линии прессования предусмотрено множество прессов подобной конфигурации на стороне ниже по потоку пресса В на стороне ниже по потоку. Однако, в настоящем варианте осуществления они опущены.

Пресс А на стороне выше по потоку состоит из: главной передачи а1 пресса; стержня а2 пресса; участка а3 крепления матрицы (ползуна); матрицы a4 на стороне выше по потоку; платформы a5 заготовки и датчика а6 угла пресса на стороне выше по потоку. Главная передача а1 пресса и один конец стержня а2 пресса соединены друг с другом с возможностью вращения относительно вертикальной оси плоскости XY. Точно так же другой конец стержня а2 пресса и ползуна a3 соединены друг с другом с возможностью вращения относительно вертикальной оси плоскости XY. Эти главная передача а1 пресса, стержень а2 пресса и ползун a3 образуют кривошипно-шатунный механизм, и следовательно, ползун a3 приводится в движение посредством возвратно-поступательного движения в направлении оси Y с помощью приведения во вращательное движение от главной передачи а1 пресса. Матрица a4 на стороне выше по потоку установлена на нижнем участке ползуна a3. Аналогично ползуну a3, матрица a4 на стороне выше по потоку перемещается возвратно-поступательным образом в направлении оси Y. Платформа a5 заготовки представляет собой платформу для прессования заготовки P. Формовка выполняется посредством прессования заготовки P на этой платформе a5 заготовки с помощью матрицы a4 на стороне выше по потоку. Датчик а6 угла пресса на стороне выше по потоку представляет собой, например, датчик положения. Он определяет угол поворота (угол пресса на стороне выше по потоку) θu главной передачи а1 пресса и передает сигнал d1 угла пресса на стороне выше по потоку, который представляет вышеупомянутый угол θu пресса на стороне выше по потоку, на участок с1 вычисления целевого значения. Этот угол θu пресса на стороне выше по потоку представляет положение матрицы a4 на стороне выше по потоку в направлении оси Y.

Пресс В на стороне ниже по потоку состоит из: главной передачи b1 пресса; стержня b2 пресса; ползуна b3; матрицы b4 на стороне ниже по потоку; платформы b5 заготовки и датчика b6 угла пресса на стороне ниже по потоку. Описание составных частей, подобных частям вышеупомянутого пресса А на стороне выше по потоку, опущено. Здесь, датчик b6 угла пресса на стороне ниже по потоку определяет угол поворота (угол пресса на стороне ниже по потоку) θd главной передачи b1 пресса и передает сигнал d2 угла пресса на стороне ниже по потоку, который представляет угол θd пресса на стороне ниже по потоку, на участок с1 вычисления целевого значения.

Хотя это не показано на чертеже, пресс А на стороне выше по потоку и пресс В на стороне ниже по потоку, соответственно, снабжены приводным узлом для приведения в движение главной передачи а1 пресса и главной передачи b1 пресса, соответственно. Главная передача а1 пресса и главная передача b1 пресса приводятся во вращательное движение с заданным углом сдвига фаз (запланированным углом Δθp сдвига фаз).

Участок R перемещения заготовки представляет собой роботизированную руку для перемещения заготовки, с шарнирным параллелограммом V-образной формы. Он состоит из: основного участка r1 V-образной формы; первого шарикового ходового винта r2; первого серводвигателя r3; первого ползуна r4; второго шарикового ходового винта r5; второго серводвигателя r6; второго ползуна r7; первого соединительного рычага r8; второго соединительного рычага r9; третьего соединительного рычага r10 и участка r11 захвата заготовки.

Основной участок r1 V-образной формы представляет собой двусторонне симметричный базовый элемент V-образной формы для роботизированной руки. Он установлен между прессом А на стороне выше по потоку и прессом В на стороне ниже по потоку посредством закрепления на рычаге, предусмотренном для станины пресса, не показанном на чертеже, или посредством подвешивания от потолка и т.д. Первый шариковый ходовой винт r2, первый серводвигатель r3 и первый ползун r4 образуют поступательный исполнительный механизм. Вращение первого серводвигателя r3, соединенного с первым шариковым ходовым винтом r2, линейно приводит в движение первый ползун r4. Точно так же, второй шариковый ходовой винт r5, второй серводвигатель r6 и второй ползун r7 образуют поступательный исполнительный механизм. Вращение второго серводвигателя r6, соединенного со вторым шариковым ходовым винтом r5, линейно приводит в движение второй ползун r7. Эти поступательные исполнительные механизмы установлены на основном участке r1 V-образной формы двусторонне симметрично. Они независимо управляемо приводятся в движение, соответственно, с помощью сигнала d4 приведения в движение первого серводвигателя и сигнала d5 приведения в движение второго серводвигателя, соответственно, вводимых в первый серводвигатель r3 и второй серводвигатель r6 от задающего устройства управления c2 серводвигателями участка C управления.

Одни концы первого соединительного рычага r8 и второго соединительного рычага r9 соединены c первым ползуном r4 с возможностью вращения относительно вертикальной оси плоскости XY; другие их концы соединены с участком r11 захвата заготовки, также с возможностью вращения относительно вертикальной оси плоскости XY. С другой стороны, одни концы третьего соединительного рычага r10 соединены со вторым ползуном r7 с возможностью вращения относительно вертикальной оси плоскости XY; его другой конец вместе с другим концом второго соединительного рычага r9 соединен с участком r11 захвата заготовки, также с возможностью вращения относительно вертикальной оси плоскости XY. Первый соединительный рычаг r8, второй соединительный рычаг r9 и третий соединительный рычаг r10 равны по длине рычага, и первый соединительный рычаг r8 и второй соединительный рычаг r9 соединены таким образом, что являются параллельными друг другу. На нижнем участке этого участка r11 захвата заготовки предусмотрена вакуумная притягивающая присоска для вакуумного захвата заготовки P.

Как описано выше, первый ползун r4, второй ползун r7, первый соединительный рычаг r8, второй соединительный рычаг r9, третий соединительный рычаг r10 и участок r11 захвата заготовки образуют рычажной механизм. Следовательно, первый ползун r4 и второй ползун r7 линейно приводятся в движение независимо друг от друга под управлением участка C управления, и таким образом, координаты XY (целевое положение перемещения) участка r11 захвата заготовки на пути перемещения Н являются управляемыми.

На участке С управления, участок с1 вычисления целевого значения имеет уже запомненную весовую функцию W(θu), которая принимает угол θu пресса на стороне выше по потоку в качестве переменной. Он вычисляет весовой коэффициент W посредством подстановки угла θu пресса на стороне выше по потоку, полученного из сигнала d1 угла пресса на стороне выше по потоку, в весовую функцию W(θu), и затем вычисляет результирующий целевой угол θr на основании угла θu пресса на стороне выше по потоку, угла θd пресса на стороне ниже по потоку, предварительно сохраненного запланированного угла Δθp сдвига фаз и следующего уравнения синтеза (1), относящегося к вышеупомянутому весовому коэффициенту W.

Кроме того, участок с1 вычисления целевого значения уже имеет сохраненные функции профиля движения, которые определяют целевое положение перемещения участка r11 захвата заготовки, то есть координаты XY участка r11 захвата заготовки на пути Н перемещения. Он приобретает целевое положение перемещения участка r11 захвата заготовки посредством подстановки результирующего целевого угла θr, рассчитанного из вышеупомянутого уравнения синтеза (1), в вышеупомянутые функции профиля движения, преобразовывает вышеупомянутое целевое положение перемещения в целевой угол поворота первого серводвигателя r3 и второго серводвигателя r6, и затем выдает сигнал d3 целевого угла поворота, который представляет вышеупомянутый целевой угол поворота, на устройство управления c2 серводвигателями. Подробное описание весовой функции W(θu), запланированного угла Δθp сдвига фаз и функций профиля движения, как описано выше, будет приведено позже.

На основании вышеупомянутого сигнала d3 целевого угла поворота, устройство управления c2 серводвигателями выдает сигнал d4 приведения в движение первого серводвигателя, для приведения в движение первого серводвигателя r3, в первый серводвигатель r3, а также выдает сигнал d5 приведения в движение второго серводвигателя, для приведения в движение второго серводвигателя r6, во второй серводвигатель r6.

Далее представлено описание работы тандемно расположенной линии прессования управляемым углом сдвига фаз, снабженной устройством WC перемещения заготовки, сконфигурированным, как описано выше.

В тандемно расположенной линии прессования с управляемым углом сдвига фаз, угол θu пресса на стороне выше по потоку и угол θd пресса на стороне ниже по потоку управляются таким образом, чтобы они имели заданный угол сдвига фаз (запланированный угол сдвига фаз) Δθp. На фиг.2 показана временная диаграмма, изображающая работу матрицы a4 на стороне выше по потоку и матрицы b4 на стороне ниже по потоку, у которых угол сдвига фаз управляется этим способом, и участка r11 захвата заготовки. На этом чертеже, ось абсцисс представляет угол θu пресса на стороне выше по потоку; ссылочная позиция 1 обозначает позиционное изменение матрицы a4 на стороне выше по потоку в направлении оси Y; ссылочная позиция 2 обозначает позиционное изменение матрицы b4 на стороне ниже по потоку в направлении оси Y; ссылочная позиция 3 обозначает позиционное изменение участка r11 захвата заготовки на пути Н перемещения в направлении оси X; и ссылочная позиция 4 обозначает позиционное изменение участка r11 захвата заготовки на пути перемещения Н в направлении оси Y.

На фиг.2, в процессе 11, поскольку матрица a4 на стороне выше по потоку перемещается вверх к верхней мертвой точке, участок r11 захвата заготовки перемещается к платформе a5 заготовки (точка выше по потоку) пресса А на стороне выше по потоку и выполняет вакуумный захват заготовки P на платформе a5 заготовки, которая подвергается формовке с помощью прессования. В процессе 12, участок r11 захвата заготовки перемещается к прессу В на стороне ниже по потоку, в то же время выполняя вакуумный захват заготовки P, и достигает платформы b5 заготовки (точки ниже по потоку) пресса В на стороне ниже по потоку, чтобы переместить заготовку P в течение времени, когда матрица b4 на стороне ниже по потоку расположена около верхней мертвой точки. В процессе 13, из-за того, что матрица a4 на стороне выше по потоку расположена около нижней мертвой точки, участок r11 захвата заготовки ожидает в средней точке между прессом А на стороне выше по потоку и прессом В на стороне ниже по потоку. С повторением вышеупомянутых процессов, заготовка P плавно переносится без мешающего воздействия между участком r11 захвата заготовки и матрицей a4 на стороне выше по потоку, так же как матрицей b4 на стороне ниже по потоку. Запланированный угол Δθp сдвига фаз устанавливается заранее на величину, которая не позволяет участку r11 захвата заготовки сталкиваться с матрицей a4 на стороне выше по потоку и матрицей b4 на стороне ниже по потоку, как описано выше, и которая обеспечивает самую высокую эффективность производства.

Как показано на фиг.2, зависимость между положениями матрицы a4 на стороне выше по потоку, а также матрицы b4 на стороне ниже по потоку на оси Y и положением участка r11 захвата заготовки на пути Н перемещения, то есть целевым положением перемещения, однозначно определена. Целевое положение перемещения может быть выражено функциями Fx(θu) и Fy(θu), которые принимают угол θu пресса на стороне выше по потоку в качестве переменной. Здесь функция, которая представляет величину координаты X, является Fx(θu), а функция, которая представляет величину координаты Y, является Fy(θu). Функции Fx(θu) и Fy(θu), которые устанавливают связь угла θu пресса на стороне выше по потоку с целевым положением перемещения участка r11 захвата заготовки таким способом, упоминаются как функции профиля движения участка r11 захвата заготовки, а угол θu пресса на стороне выше по потоку в качестве переменной упоминается, как угол объекта синхронизации.

Запланированный угол Δθp сдвига фаз и функции профиля движения устанавливаются заранее посредством моделирования действий на фиг.2. Поэтому, в случае современного контроля перемещения над участком r11 захвата заготовки, если только угол θu пресса на стороне выше по потоку определен, можно выполнять плавное управление углом сдвига фаз, как показано на фиг.2, посредством подстановки угла θu пресса на стороне выше по потоку в вышеупомянутые функции профиля движения, с целью вычисления целевого положения перемещения участка r11 захвата заготовки.

Моделирование, как показано выше, предполагает, что имеется однозначная зависимость между положениями матрицы a4 на стороне выше по потоку и матрицы b4 на стороне ниже по потоку по оси Y; и что целевое положение перемещения участка r11 захвата заготовки не будет приводить к неудаче; и что соотношение "угол θu пресса на стороне выше по потоку = углу θd пресса на стороне ниже по потоку + запланированный угол Δθp сдвига фаз" всегда удовлетворяется. Однако, в современных линиях прессования однозначная зависимость, как описано выше, нарушается из-за уменьшения скорости перемещения матрицы, производимой при прессовании заготовки P, погрешности управления в управлении углом сдвига фаз между прессом А на стороне выше по потоку и прессом В на стороне ниже по потоку, или подобных причин, и таким образом, запланированный угол Δθp сдвига фаз отличается от величины, приобретенной на основании моделирования.

На фиг.3A и фиг.3B показаны временные изменения в запланированном угле Δθp сдвига фаз. На фиг.3 показано идеальное временное изменение угла θu пресса на стороне выше по потоку и угла θd пресса на стороне ниже по потоку, полученные с помощью моделирования. В таком случае, запланированный угол Δθp сдвига фаз всегда является постоянным, как показано на чертеже. На фиг.3B показано временное изменение угла θu пресса на стороне выше по потоку и угла θd пресса на стороне ниже по потоку в современной линии прессования.

В случае, относящемся к фиг.3B, то есть когда соотношение θu=θd+Δθp не поддерживается, если целевое положение перемещения участка r11 захвата заготовки приобретается, в соответствии с моделированием, из функций профиля движения, которые принимают угол θu пресса на стороне выше по потоку в качестве угла объекта синхронизации, и участок r11 захвата заготовки перемещается в эти координаты XY, существует возможность, что матрица b4 на стороне ниже по потоку и участок r11 захвата заготовки будут сталкиваться друг с другом. Кроме того, если для предотвращения такого мешающего воздействия между участком r11 захвата заготовки и матрицей b4 на стороне ниже по потоку угол объекта синхронизации мгновенно переключается с угла θu пресса на стороне выше по потоку на угол θd пресса на стороне ниже по потоку, когда участок r11 захвата заготовки приближается к области мешающего воздействия с матрицей b4 на стороне ниже по потоку, существует возможность, что к участку r11 захвата заготовки будут применяться внезапное ускорение и замедление, вызывая вибрацию, и таким образом вызывая падение заготовки P, или приводя к тому, что части участка R перемещения заготовки с низкой механической жесткостью будут повреждены.

Поэтому, в устройстве WC перемещения заготовки в первом варианте осуществления вместо угла объекта синхронизации используется результирующий целевой угол θr, который будет описан позже. Ниже представлено подробное описание работы участка с1 вычисления целевого значения для вычисления этого результирующего целевого угла θr, со ссылкой на блок-схему, показанную на фиг.4.

Сначала, участок с1 вычисления целевого значения получает сигнал d1 угла пресса на стороне выше по потоку, то есть угол θu пресса на стороне выше по потоку, от датчика a6 угла пресса на стороне выше по потоку, а также получает сигнал d2 угла пресса на стороне ниже по потоку, то есть угол θd пресса на стороне ниже по потоку, от датчика b6 угла пресса на стороне ниже по потоку (Этап S1).

Затем, участок с1 вычисления целевого значения вычисляет весовой коэффициент W посредством подстановки угла θu пресса на стороне выше по потоку в весовую функцию W(θu) (Этап S2). Эта весовая функция W(θu) представляет собой косинусоидную функцию, которая принимает угол θu пресса на стороне выше по потоку в качестве переменной, как показано на фиг.5. Здесь, угол θu пресса на стороне выше по потоку в качестве переменной представляет целевое положение перемещения участка r11 захвата заготовки. Поэтому, как видно из этого чертежа, характеристики представляют собой то, что весовой коэффициент W является высоким (W=1 в самой высокой точке), когда участок r11 захвата заготовки расположен около точки выше по потоку, и уменьшается плавно и непрерывно (W=θ в самой низкой точке), когда он перемещается ближе к точке ниже по потоку.

Затем участок с1 вычисления целевого значения вычисляет результирующий целевой угол θr из вышеупомянутого уравнения (1) синтеза на основании весового коэффициента W, приобретенного на этапе S2, угол θu пресса на стороне выше по потоку, угол θd пресса на стороне ниже по потоку и запланированный угол Δθp сдвига фаз (Этап S3). Как видно из фиг.5 и вышеупомянутого уравнения (1) синтеза, когда участок r11 захвата заготовки расположен в точке выше по потоку, результирующий целевой угол θr становится равным углу θu пресса на стороне выше по потоку, потому что весовой коэффициент W равен 1. Результирующий целевой угол θr плавно изменяется в соответствии с характеристиками весовой функции W(θu), когда участок r11 захвата заготовки перемещается к точке ниже по потоку. Когда участок r11 захвата заготовки достигает точки ниже по потоку, результирующий целевой угол θr становится равным углу θd пресса на стороне ниже по потоку + запланированный угол Δθp сдвига фаз, потому что весовой коэффициент W равен 0. То есть, вес угла θu пресса на стороне выше по потоку в результирующем целевом угле θr увеличивается около точки выше по потоку и плавно уменьшается, когда положение приближается к точке ниже по потоку.

Поэтому при подстановке этого результирующего целевого угла θr, вместо угла объекта синхронизации, в вышеупомянутые функции профиля движения, мешающее воздействие между матрицей a4 на стороне выше по потоку и участком r11 захвата заготовки может быть предотвращено около точки выше по потоку, и мешающее воздействие между матрицей b4 на стороне ниже по потоку и участком r11 захвата заготовки может быть предотвращено около точки ниже по потоку. Кроме того, в промежуточном положении между передней по ходу точкой и задней по ходу точкой, результирующий целевой угол θr плавно изменяется в соответствии с характеристиками весовой функции W(θu), таким образом обеспечивая возможность подавления вибрации на участке r11 захвата заготовки.

Как описано выше, участок с1 вычисления целевого значения, после вычисления результирующего целевого угла θr на этапе S3, подставляет результирующий целевой угол θr в предварительно сохраненные функции профиля движения {X=Fx(θu), Y=Fy(θu)}, таким образом вычисляя целевое положение перемещения участка r11 захвата заготовки (Этап S4).

После этого, участок с1 вычисления целевого значения преобразует приобретенное целевое положение перемещения участка r11 захвата заготовки, как было упомянуто выше, в целевые углы поворота первого серводвигателя r3 и второго серводвигателя r6 при помощи функций преобразования (Этап S5). Здесь, предположим, что целевой угол поворота первого серводвигателя r3 составляет θm1, функция преобразования будет Gm1 (X, Y), и предположим, что целевой угол поворота второго серводвигателя r6 составляет θm2, функция преобразования будет Gm2 (X, Y), эти целевой угол θm1 поворота и целевой угол θm2 поворота представлены следующими формулами (2) и (3) пр