Заготовка для изготовления полуфабрикатов из тугоплавких металлов

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к производству длинномерных заготовок преимущественно из вольфрама и молибдена с присадками. Может использоваться для получения лент, прутков, полос, из которых изготавливаются катоды электровакуумных приборов. Заготовка выполнена с поперечным сечением в виде шестигранника, имеющего две горизонтальные грани равной длины l1 и четыре наклонные грани равной длины l2, при этом l1=(2÷3)l2, а угол между наклонными гранями равен 100÷110°. Форма сечения заготовки позволяет устранить трещины в заготовке и повысить выход годного. 2 ил., 1 табл.

Реферат

Изобретение относится к порошковой металлургии, в частности к производству длинномерных заготовок (штабиков) преимущественно из порошков вольфрама и молибдена с присадками, используемых для получения прутков, проволоки, полос и лент, из которых изготавливают катоды и другие детали узлов современных электровакуумных приборов.

Известна заготовка из мелкозернистого вольфрамового порошка марки ВТ квадратного поперечного сечения размером 15×15 мм и длиной 300 мм, содержащая от 0,7 до 5% ТhО2 [1]. Следует отметить, что все порошки вольфрама и молибдена с присадками оксидов Th, La и Y имеют мелкозернистое строение и поэтому по сравнению с крупнозернистыми порошками, например, вольфрама марок ВА и ВМ требуют для прессования штабиков усилий в 1,5 раза больших, чем крупнозернистые. Увеличение же усилий прессования сверх назначенных часто приводит к образованию на штабиках дефектов в виде продольных трещин, а повышенная при этом плотность штабиков затрудняет при последующей их сварке испарение присадок. При прессовании квадратной заготовки приложением только вертикальных усилий она находится в условиях неравномерного напряженного состояния как по ширине, так и по высоте. Это неоднородное напряженное состояние в виде остаточных напряжений сохраняется и после прессования. В верхних слоях заготовки оно увеличивается от центра к периферии, а в нижних слоях - от периферии к центру. Слои заготовок, контактирующие с пуансоном при прессовании, подвержены большим усилиям сжатия, чем лежащие ниже слои. Эта неоднородность напряжений приводит к трещинам и расслоям заготовки. Возникающие дефекты в виде расслоев и трещин приводят к браку, который часто достигает 30%.

Малое поперечное сечение заготовки (15×15 мм) ограничивает размерный сортамент получаемых из них полос и прутков (максимальный диаметр прутка 10 мм).

Таким образом, основными недостатками указанного выше решения являются низкий выход годного и ограниченные технологические возможности.

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой является заготовка из торированного молибдена (присадка составляет ~ 1% ThO2) сечением 20×20 мм и длиной 300 мм [2]. Такие заготовки позволяют расширить размерный ряд получаемых изделий, например полос шириной до 40 мм и прутков до диаметра 15 мм.

Недостатком наиболее близкого аналога является низкий выход годного. Как и в указанном выше решении, при прессовании заготовки квадратного поперечного сечения она находится в условиях неравномерного напряженного состояния, что вызывает расслой и трещины, снижает выход годного, приводит при дальнейшей прокатке к раскрытию переднего конца заготовки.

Таким образом, основным недостатком наиболее близкого решения является низкое качество и малый выход годного.

Задачей предлагаемого изобретения является повышение качества путем устранения трещин и расслоя и увеличение выхода годного.

Поставленная задача решается тем, что в заготовке для изготовления полуфабрикатов из тугоплавких металлов, поперечное сечение которой выполнено в виде многогранника, согласно изобретению ее сечение выполнено в виде шестигранника, у которого длина двух противолежащих горизонтальных граней l1=(2÷3)l2, где l2 - длина остальных равных по длине наклонных граней шестигранника, а угол между наклонными гранями равен 100÷110°.

То, что сечение заготовки выполнено в виде шестигранника с заявляемым соотношением длин граней и значениями угла α, дает возможность создавать в порошке наряду со сжимающими напряжениями в вертикальной плоскости сжимающие напряжения в направлениях, нормальных к наклонным граням. Это приведет к созданию более однородного напряженного состояния по всему сечению заготовки, что устранит трещины и расслой заготовок, т.е. повысит качество и увеличит выход годного.

Длина двух противолежащих горизонтальных граней должна быть в 2-3 раза больше длин остальных равных по длине наклонных граней шестигранника, снижение этого соотношения менее 2 ведет к снижению сжимающих напряжений на наклонных гранях, а следовательно, к снижению качества заготовок. Превышение этого соотношения более 3 ограничивает сортамент получаемых из этих заготовок изделий. При этом условии возможно получение последующей прокаткой только полос и невозможно получать качественные прутки. Угол между наклонными гранями равен 100÷110°. Снижение значения угла меньше 100° увеличивает значения сжимающих напряжений, но при этом возрастает общая ширина заготовки, этим ограничивается сортамент получаемых из этих заготовок изделий. Увеличение угла больше 110° снижает величину сжимающих напряжений на наклонных гранях и при этом снижается качество заготовок и получаемых из них изделий.

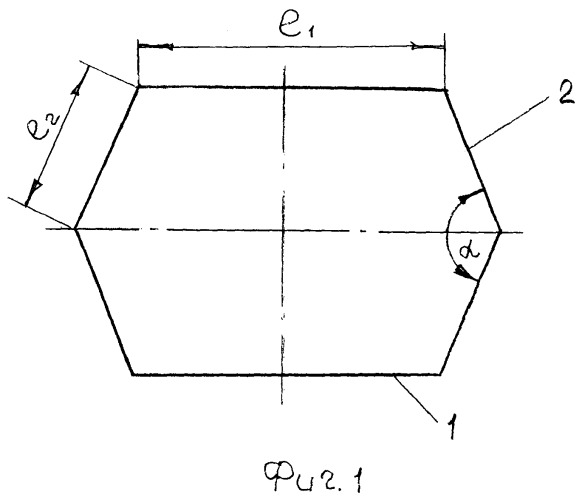

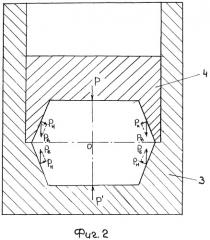

Предлагаемая заготовка проиллюстрирована на фиг.1-2, где на фиг.1 показан общий вид заготовки, на фиг.2 - схема сил, действующих при прессовании.

Заготовка имеет две горизонтальные грани 1 и четыре наклонные грани 2, образующие в сечении шестигранник. Грани 2 равны по длине между собой, грани 1 также выполнены равной длины. Длина двух противолежащих горизонтальных граней 1 l1=(2÷3)l2, где l2 - длина наклонных граней. Угол между наклонными гранями α=100÷110°.

На фиг.2 изображены матрица 3 и пуансон 4.

Порошок засыпают в полость матрицы 3, которая выполнена с соответствующими заготовке наклонными гранями. Затем при движении пуансона 4 происходит формирование шестигранной заготовки, при этом на наклонные грани 2 заготовки со стороны пуансона 4 и матрицы 3 действуют сжимающие нормальные составляющие усилия Рн.

Согласно предлагаемому решению было изготовлено 20 заготовок высотой 200 мм, общей шириной 300 мм и шириной 30 мм из торированного молибдена марки МТ. Заготовки прессовали при удельном давлении, равном 3 т/см2. Затем штабики спекали, после чего нагревали в муфельной печи с защитной атмосферой водорода до температуры 1350…1250°С и прокатывали за три прохода. В результате были получены полосы толщиной 10 мм и шириной 54 мм. Для сравнения было изготовлено 10 квадратных заготовок сечением 20×30 мм и длиной 300 мм из торированного молибдена марки МТ. При прессовании этих заготовок с удельным усилием 3 т/см три заготовки получили макродефекты в виде трещин на контактной поверхности. Таким образом, выход годных заготовок при их прессовании составил 70%, а брак 30%, после прокатки выход годного - 50%. Данные испытаний сведены в таблицу.

| № п/п | Длина горизонтальных граней l1, мм | Длина наклонных граней l2, мм | Угол между наклонными гранями, град | Наличие трещин после прессования | Выход годного после прессования, % | Выход годного после прокатки, % |

| 1 | 20 | 11,0 | 115 | Отдельные дефекты | 80 | 90 |

| 2 | 22 | 11,0 | 110 | Нет дефектов | 100 | 110 |

| 3 | 27,5 | 11,0 | 105 | Нет дефектов | 100 | 100 |

| 4 | 33 | 11,0 | 100 | Нет дефектов | 100 | 100 |

| 5 | 35 | 11,0 | 95 | Невозможно получить прутки | 100 | При получении полос -100 |

Предлагаемая заготовка найдет применение в порошковой металлургии и электротехнической промышленностях для производства узлов и деталей современных электровакуумных приборов.

Источники информации

1. Свойства и применение металлов и сплавов для электровакуумных приборов. Справочное пособие. Под общей ред. Р.А.Шилендера. - М.: Энергия, 1973. С.20-21.

2. Зеликман А.Н. Молибден. - М.: Металлургия, 1970, С.317.

Заготовка для изготовления полуфабрикатов из тугоплавких металлов, поперечное сечение которой выполнено в виде шестигранника, отличающаяся тем, что ее сечение выполнено в виде шестигранника, имеющего две горизонтальные грани равной длины и четыре наклонные грани равной длины, при этом длина горизонтальной грани l1=(2-3)l2, где l2 - длина наклонной грани, а угол между наклонными гранями равен 100÷110°.