Сварочная проволока для сварки жаропрочных жаростойких сплавов

Иллюстрации

Показать всеИзобретение может быть использовано при создании ответственных конструкций из жаростойких жаропрочных сплавов на железохромоникелевой основе, в частности для изготовления реакционных змеевиков высокотемпературных установок пиролиза, подвергающимся значительным статическим нагрузкам, работающих при температурах 900-1100°С, в условиях науглероживания, коррозии и износа труб. Сварочная проволока содержит компоненты в следующем соотношении, мас.%: углерод 0,25-0,55, кремний 0,8-2,0, марганец 0,5-2,0, хром 22-27, никель 25-40, молибден 0,1-0,6, вольфрам 0,5-5,0, ниобий 0,5-2,0, титан 0,1-0,6, алюминий 0,1-1,0, цирконий 0,05-0,1, иттрий 0,01-0,1, кальций 0,01-0,05, магний 0,01-0,1, бор 0,0005-0,005, железо, примеси и газы - остальное. Кроме того, ограничено суммарное содержание в проволоке циркония, иттрия, кальция и магния, суммарное содержание марганца, ниобия и вольфрама, а также содержание примесей и газов. Состав проволоки обеспечивает увеличение длительной прочности при температурах 900-1150°С и стойкости к науглероживанию металла шва, повышение сопротивляемости горячим трещинам при сварке и при горячей обработке давлением в процессе изготовления проволоки. 1 з.п. ф-лы, 4 табл.

Реферат

Изобретение относится к области производства сварочных материалов для сварки высоколегированных жаропрочных и жаростойких сплавов на железохромоникелевой основе и может быть использовано при создании ответственных конструкций в металлургии, энергомашиностроении, химической и нефтеперерабатывающей отраслях промышленности, например, для изготовления реакционных змеевиков высокотемпературных установок пиролиза, подвергающихся значительным статическим нагрузкам, работающих при температурах 900-1100°С, в условиях науглероживания, коррозии и износа труб.

Известна сварочная проволока повышенной свариваемости для жаропрочной никельхромомолибденовой стали на основе 25Cr-35Ni (Заявка Японии №52-5414, кл. В23К 35/30, Кубота Тэкко. - Опубл. 14.02.1977).

Сварочные швы, выполненные этой проволокой, обладают достаточно высокой стойкостью против образования горячих трещин. Недостатками данной проволоки являются пониженная жаропрочность швов при температурах 900-1100°С и их недостаточная стойкость против науглероживания.

Наиболее близкой по технической сущности и составу компонентов является сварочная проволока Св. - 30Х15Н35В3Б3Т (ГОСТ 2246-70 «Проволока стальная сварочная», стр.11, табл.2), содержащая, мас.%:

| Углерод | 0,27-0,33 |

| Кремний | не более 0,60 |

| Марганец | 0,50-1,00 |

| Хром | 14,00-16,00 |

| Никель | 34,00-36,00 |

| Титан | 0,20-0,70 |

| Сера | не более 0,015 |

| Фосфор | не более 0,025 |

| Вольфрам | 2,50-3,50 |

| Ниобий | 2,80-3,50 |

| Железо | остальное |

Металл шва, выполненный известным составом сварочной проволоки, имеет высокие прочностные свойства, жаростойкость и жаропрочность до температуры 800-850°С. Однако он обладает недостаточной длительной прочностью при температурах 900-1150°С, пониженной стойкостью к науглероживанию металла шва, повышенной склонностью к образованию горячих трещин при сварке. Кроме того, металл сварочной проволоки имеет недостаточную способность к горячему деформированию при горячих переделах (ковка, прокатка, волочение).

Техническим результатом изобретения является увеличение длительной прочности при температурах 900-1150°С и стойкости к науглероживанию металла шва, повышение сопротивляемости против горячих трещин при сварке и горячей обработке давлением (ковка, прокатка, волочение).

Технический результат достигается за счет того, что сварочная проволока, содержащая углерод, кремний, марганец, хром, никель, вольфрам, ниобий, титан, и железо, согласно изобретению дополнительно содержит молибден, алюминий, бор кальций, цирконий, иттрий, магний при следующем содержании компонентов, мас.%:

| Углерод | 0,25-0,55 |

| Кремний | 0,8-2,0 |

| Марганец | 0,5-2,0 |

| Хром | 22-27 |

| Никель | 25-40 |

| Молибден | 0,1-0,6 |

| Вольфрам | 0,5-5,0 |

| Ниобий | 0,5-2,0 |

| Титан | 0,1-0,6 |

| Алюминий | 0,1-1,0 |

| Цирконий | 0,05-0,1 |

| Иттрий | 0,01-0,1 |

| Кальций | 0,01-0,05 |

| Магний | 0,01-0,1 |

| Бор | 0,0005-0,005 |

| Железо, примеси и газы | остальное |

при этом:

суммарное содержание циркония, иттрия, кальция и магния должно быть меньше или равно 0,2: Zr+Y+Са+Mg≤0,2;

суммарное содержание марганца, ниобия и вольфрама должно быть в пределах 4,0-7,5: (Mn+Nb+W)=4,0-7,5;

содержание примесей не должно превышать следующих значений, мас.%:

| Свинец | ≤0,001 | Сурьма | ≤0,002 |

| Висмут | ≤0,0005 | Олово | ≤0,0025 |

| Цинк | ≤0,0015 | Мышьяк | ≤0,002 |

| Медь | ≤0,2 | Фосфор | ≤0,01 |

| Сера | ≤0,008 |

содержание газов должно быть следующим, мас.%:

| Кислород | ≤0,0025 |

| Водород | ≤0,0015 |

Состав предлагаемой сварочной проволоки представляет собой высокоуглеродистый железохромоникелевый сплав типа 25Cr-35Ni-Nb-5W с комплексным легированием Ti, Al, Mo и другими элементами.

Содержание углерода в пределах 0,25-0,55 мас.%, хрома 22-27 мас.%, никеля 25-40 мас.% с добавками Nb (0,5-2,0 мас.%) и W (0,5-5 мас.%) обеспечивает аустенитно-карбидную структуру металла шва. Микроструктура наплавленного металла представляет собой аустенит и карбидную фазу. Карбидная фаза в предлагаемом сплаве состоит из карбидов следующего состава: карбидов типа М7С3(Cr7C3) и MC(NbC) M6C[(Cr, Ni, W, Si)6C] и М23С6(Cr23C6). Карбидное упрочнение жаропрочного сварного шва проводится в комплексе с интерметаллидным упрочнением частицами Ni3Ti, Ni3(Al, Ti), Fe2W и др. Углерод в количестве 0,25-0,55% способствует сохранению аустенитной структуры и увеличению длительной прочности металла шва. При содержании углерода менее 0,25% снижается жаропрочность, возможно, из-за образования недостаточного количества дисперсных карбидов хрома типа М23С6, если же углерода более 0,55%, то это вызывает охрупчивание металла шва из-за выделения глыбообразных карбидов на границах зерен.

Никель как основной аустенизирующий компонент сплава с содержанием от 25 до 40% обеспечивает сохранение плотноупакованной кристаллической решетки γ-раствора, в котором замедляются процессы диффузии, благодаря чему металл шва становится более жаропрочным, повышается его пластичность и ударная вязкость. Уменьшение количества никеля ниже 25% приводит к снижению длительной прочности при высоких температурах. Содержание никеля более 40% уменьшает стойкость металла против горячих трещин при горячей обработке давлением (ковка, прокатка) и сварке.

Хром как ферритизатор в количестве от 22 до 27% способствует увеличению длительной прочности, сопротивляемости науглероживанию, окалиностойкости металла шва. При содержании хрома менее 22% заметно снижается стойкость против науглероживания из-за ухудшения качества защитной пленки, в состав которой входит хром. Увеличение содержания хрома более 27% приводит к заметному снижению пластичности сварных швов.

Введение кремния от 0,8 до 2% в состав сварочной проволоки делает шов более устойчивым к науглероживанию, повышает его сопротивляемость окислению при высоких температурах до 1150°С и коррозии в атмосфере продуктов сгорания углеводородного топлива, содержащих серу и сернистые соединения. Известно, что кремний способствует возникновению горячих трещин в железохромоникелевых аустенитных швах. Однако в присутствии карбидной эвтектики в шве, выполненном предлагаемой проволокой, отрицательное влияние кремния выражено значительно слабее, и его содержание в сварочной проволоке может составлять 0,8-2,0%. Кремний в этих пределах не ухудшает длительную прочность шва. Уменьшение кремния менее 0,8% сокращает длительность действия защитной оксидной пленки, образующейся в начале процесса науглероживания, что приводит к снижению стойкости шва к науглероживанию. Повышение содержания кремния более 2,0% резко ухудшает свариваемость сплава (уменьшает стойкость против горячих трещин при сварке), а также затрудняет деформируемость сплава при ковке и прокатке.

Легирование марганцем (0,5-2,0%) обеспечивает более высокую стойкость шва против горячих трещин. Марганец облегчает горячую механическую обработку металла предлагаемой сварочной проволоки. Положительное влияние марганца обусловлено его способностью связывать серу в тугоплавкий сульфид MnS. При содержании более 2% марганец отрицательно влияет на коррозионную стойкость металла шва.

Вольфрам в количествах от 0,5 до 5% упрочняет металл шва без ущерба для пластичности. Он повышает длительную прочность шва при высоких температурах (900-1150°С). Введение в шов вольфрама более 5% приводит к охрупчиванию металла шва.

Добавка в сварочную проволоку ниобия от 0,5 до 2% и молибдена 0,1-0,6% повышает сопротивляемость науглероживанию и окалиностойкости. Кроме того, ниобий обеспечивает требуемый уровень жаропрочности, упрочняя аустенитную матрицу металла шва ввиду сравнительно хорошего усвоения этого элемента сварочной ванной при всех видах сварки плавлением.

Однако ниобий при его содержании более 2% способствует возникновению горячих трещин в аустенитном шве. Отрицательное влияние ниобия на горячеломкость аустенитного шва тесно связано с образованием легкоплавких эвтектик ниобия с железом и никелем. При содержании ниобия менее 0,55 снижается длительная прочность металла шва.

Суммарное содержание марганца, вольфрама и ниобия должно быть в пределах 4,0-7,5 мас.%.

Количество этих элементов в сумме меньшей, чем 4,0 мас.%, приводит к заметному снижению длительной прочности металла шва при высоких температурах (900-1100°С) вследствие недостаточного упрочнения аустенитной матрицы металла шва.

При содержании марганца, вольфрама и ниобия больше 7,5 мас.% резко снижается пластичность металла шва из-за выделения карбидных и интерметаллидных фаз в результате длительной эксплуатации при высоких температурах.

Введение титана в пределах от 0,1 до 0,6% заметно измельчает структуру сварного шва, он связывает газы, уменьшает вероятность образования пор, повышает сопротивляемость шва разрушению от термосмен (термостойкость). При содержании титана более 0,6% трещиностойкость сварного шва заметно падает из-за образования низкотемпературных эвтектик Fe-Ti и Ni-Ti.

Содержание в шве алюминия в количестве 0,1-1,0% повышает сопротивляемость науглероживанию и окалиностойкость в связи с тем, что наряду с хромом и кремнием он повышает длительность действия защитной пленки, образуя тугоплавкие оксиды при эксплуатации в углеродосодержащих средах и температуре 900-1100°С.

Кроме того, при комплексном легировании шва алюминием совместно с ниобием, вольфрамом, титаном увеличивается длительная прочность шва при высоких температурах.

Медь при содержании более 0,2% затрудняет горячую механическую обработку металла проволоки, способствует охрупчиванию шва, выполненного предлагаемой сварочной проволокой, вследствие выпадения медистой фазы по границам зерен.

Введение кальция в количестве 0,01-0,05% повышает сопротивляемость горячим трещинам при горячей обработке давлением и сварке, уменьшает содержание газов, в первую очередь, кислорода в металле шва, а также уменьшает количество неметаллических включений, т.е. действие кальция заключается в улучшении качества металла и выражается в дополнительном раскислении металла шва.

Добавка кальция более 0,05% повышает газонасыщенность металла шва, значительно снижает его пластичность.

Добавка кальция менее 0.01% практически не влияет на газонасыщенность металла шва.

Кроме того, как щелочно-земельный элемент кальций в указанном количестве существенно увеличивает стойкость к науглероживанию, что связано с каталитической активностью щелочных и щелочно-земельных металлов в реакциях газификации углерода, проникающего из углеродосодержащей пирогазовой смеси в металл сварных соединений труб при эксплуатации.

Добавка бора в количестве 0,0005-0,005% значительно увеличивает длительную прочность, сопротивление ползучести и длительную пластичность металла шва. Такое сильное влияние небольших количеств бора объясняется повышением межкристаллитной прочности в результате легирования бором приграничных зон и замедлением диффузионных процессов. При содержании бора больше 0,005% образуется легкоплавкая боридная эвтектика, которая, располагаясь на границах зерен, снижает пластичность, а также значительно увеличивает склонность металла шва к горячим трещинам.

При содержании бора менее 0,0005% эффект повышения жаропрочности заметно меньше.

Введение циркония и иттрия в количестве от 0,01 до 0,1% каждого увеличивает длительную прочность металла шва, способствует получению более качественного металла, очищая металл от неметаллических включений. При добавке этих элементов (Zr и Y) образуются самостоятельные включения в виде окислов иттрия и циркония, нитридов и интерметаллидов циркония. Их основное влияние заключается в способности растворяться, хотя и в небольших количествах, в γ-твердых растворах железа и тем самым осуществлять их легирование. Кроме того, цирконий и иттрий относятся к поверхностно-активным элементам, легирующим границы зерен и тем самым повышающим их межкристаллическую прочность. Известно, что при высоких температурах границы зерен являются наиболее слабыми местами, по которым происходит преимущественно разрушение

Введение иттрия свыше 0,1% увеличивает содержание газов в шве, снижая его пластичность. Повышение содержания циркония в проволоке свыше 0,1% ухудшает стойкость против горячих трещин при сварке. При содержании циркония и иттрия менее 0,01% снижается их рафинирующее и модифицирующее действие в жидком металле сварочной ванны.

Магний в небольших количествах (0,01-0,1%) препятствует влиянию серы на пластичность металла шва. Магний в указанных количествах увеличивает длительную пластичность металла шва, повышает сопротивляемость горячим трещинам. Положительный эффект в этом случае связан с его влиянием на глобуляризацию сульфидов и неметаллических включений. При увеличении содержания магния свыше 0,1% ухудшается свариваемость. При введении Mg менее 0,01% эффективность удаления серы из сварочной ванны значительно снижается.

Введение в шов микродобавок циркония, иттрия, кальция и магния в сумме ≤0,2% приводит к повышению высокотемпературной пластичности материала сварочной проволоки и металла шва в интервале 900-1200°С, повышает сопротивляемость против образования горячих трещин при сварке и горячей обработке давлением (ковке и прокатке). Однако в сумме их содержание должно быть не более 0,2%. При более высоком содержании структура шва более крупнозернистая, в металле шва образуются эвтектики этих элементов, что ведет к его охрупчиванию.

Введение этих элементов в количестве не более 0,2% измельчает литую структуру металла шва. Действие данных элементов связано с их комплексным благоприятном влиянием на структуру и свойства основного металла и металла шва; наиболее важным при этом является снижение серы, кислорода и неметаллических включений; очищение границ зерен; равномерное распределение включений и их глобулизация.

Содержание в шве серы более 0,008% и фосфора более 0,01% приводит к горячим трещинам при сварке. Это обусловлено их способностью образовывать легкоплавкие эвтектики с железом и никелем. Кроме того, сварной шов, содержащий большое количество сульфидной или фосфидной эвтектики, обладает пониженными механическими свойствами из-за хрупкости эвтектической составляющей.

Содержание легкоплавких цветных примесей в предлагаемой сварочной проволоке и металле шва свинца более 0,001%, сурьмы более 0,002%, висмута более 0,0005%, олова более 0,0025%, цинка более 0,0015%, мышьяка более 0,002% уменьшает длительную прочность и снижает сопротивляемость против горячих трещин при горячей обработке давлением и сварке. Механизм действия этих даже ничтожно малых количеств легкоплавких примесей следующий: сосредоточиваясь преимущественно на границах зерен γ-твердого раствора, они резко снижают межкристаллическую прочность основного металла и сварного соединения, вызывая их преждевременное разрушение под действием температуры и нагрузки.

Присутствие в металле сварного шва, выполненном заявленной сварочной проволокой, кислорода в количестве большем 0,0025% резко снижает сопротивляемость образованию горячих трещин. Это связано со способностью кислорода сегрегировать в межкристаллических прослойках с образованием его соединений с такими элементами, как сера, железо, ниобий, снижающих температуру затвердения этих прослоек и вызывающих образование горячих трещин.

Водород в шве в количестве, превышающем 0,0015%, уменьшает стойкость к образованию горячих трещин. Причина этого кроется в то, что водород, выделяемый из расплава на поверхностях растущих столбчатых кристаллов, нарушает их спайность, образуя трещины. Кроме того, водород может усиливать трещинообразование, вызываемое другими элементами, в частности серой, диффундирующей в эти трещины.

Пример конкретного выполнения

В опытном сварочно-металлургическом производстве ЦНИИ КМ «Прометей» были выплавлены в открытой индукционной печи с использованием высококачественных шихтовых материалов четыре 100-килограммовых отливки заявляемой и одна отливка известной сварочной проволоки. Отливки сварочной проволоки были подвергнуты электрошлаковому переплаву с получением слитков диаметром 120 мм. Выплавленные слитки были прокованы на заготовки размером кв. 40 мм × 2000 мм. Ковка производилась на ковочном молоте в интервале температур 1150-900°С с последующим охлаждением заготовок на воздухе. Из этих заготовок изготовили катанку ⌀ 6 мм, а из катанки - сварочную проволоку заявляемого и известного составов ⌀ 1,6 и 3 мм. Сварочной проволокой заявленного и известного состава была проведена аргонодуговая сварка в V-образную разделку пластин # 10 мм из сплава 40Х26Н32С2Б, ГОСТ10052-75. Из металла заготовок под сварочную проволоку были изготовлены разрывные образцы для испытаний на горячую деформируемость. Из металла сварных швов, выполненных заявляемой и известной сварочной проволокой, были изготовлены образцы для испытаний на статическое растяжение, длительную прочность, науглероживание, а также на склонность к образованию горячих трещин.

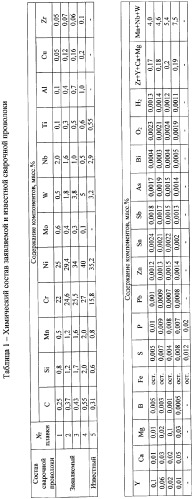

Химический состав предлагаемой и известной сварочной проволоки приведен в таблице 1. Испытания на статическое растяжение проводили при температурах 20, 900-1100°С. Испытания на длительную прочность проводили по времени до разрушения образцов при 900-1100°С и соответственно при нагрузках 70, 50 и 20 МПа. Их результаты приведены в таблице 2.

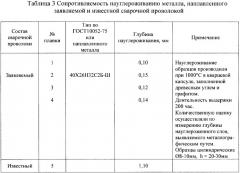

Жаростойкость металла шва, выполненного заявляемой и известной проволокой, оценивали по сопротивляемости науглероживанию. Науглероживание образцов проводили при 1000°С в кварцевой капсуле, заполненной древесным углем и графитом. Количественную оценку проводили по измерению глубины науглероженного слоя, выявляемого металлографическим путем.

Сопротивляемость науглероживанию приведена в таблице 3.

Оценку горячей деформируемости металла заявляемой и известной сварочной проволоки оценивали по результатам высокотемпературных испытаний разрывных образцов при температурах 900, 1000, 1100, 1150°С по величине относительного сужения - наиболее достоверного показателя деформируемости материала. Также способность металла заявляемой и известной сварочной проволоки к горячему деформированию оценивали по результатам визуального наблюдения за ковкой заготовок под сварочную проволоку и осмотра прокованных заготовок.

Оценку сопротивляемости металла горячим трещинам при сварке проводили на установке ЛТП 1-6 по методике МВТУ им.Баумана. Оценку проводили по критической скорости растяжения (Vкр, мм/мин), когда начинают появляться трещины в сварном шве. Результаты оценки горячей деформируемости при горячей обработке давлением и сопротивляемости горячим трещинам при сварке заявляемой и известной сварочной проволоки приведены в таблице 4.

Технико-экономическая эффективность от использования данного изобретения по сравнению с известной сварочной проволокой выразится в повышении ресурса работы и эксплуатационной надежности сварных труб реакционных змеевиков печей пиролиза, а также сварных узлов других высокотемпературных энергетических установок за счет увеличения длительной прочности и пластичности, повышения сопротивляемости науглероживанию металла сварных соединений, улучшения свариваемости материала. Кроме того, высокая горячая деформируемость металла предлагаемой сварочной проволоки позволит значительно снизить брак и потери металла при ее изготовлении.

1. Сварочная проволока для сварки жаростойких жаропрочных сплавов, содержащая углерод, кремний, марганец, хром, никель, вольфрам, ниобий, титан, железо, отличающаяся тем, что она дополнительно содержит молибден, цирконий, алюминий, бор, иттрий, кальций, магний при следующем соотношении компонентов, мас.%:

| Углерод | 0,25-0,55 |

| Кремний | 0,8-2,0 |

| Марганец | 0,5-2,0 |

| Хром | 22-27 |

| Никель | 25-40 |

| Молибден | 0,1-0,6 |

| Вольфрам | 0,5-5,0 |

| Ниобий | 0,5-2,0 |

| Титан | 0,1-0,6 |

| Алюминий | 0,1-1,0 |

| Цирконий | 0,05-0,1 |

| Иттрий | 0,01-0,1 |

| Кальций | 0,01-0,05 |

| Магний | 0,01-0,1 |

| Бор | 0,0005-0,005 |

| Железо, примесные | |

| элементы и газы | Остальное, |

2. Сварочная проволока по п.1, отличающаяся тем, что содержание в ней примесных элементов и газов не превышает следующих значений, мас.%:

| Свинец | ≤0,001 |

| Висмут | ≤0,0005 |

| Цинк | ≤0,0015 |

| Медь | ≤0,2 |

| Сера | ≤0,008 |

| Сурьма | ≤0,002 |

| Олово | ≤0,0025 |

| Мышьяк | ≤0,002 |

| Фосфор | ≤0,01 |

| Кислород | ≤0,0025 |

| Водород | ≤0,0015 |