Способ термохимической обработки кусковых материалов в противоточной шахтной печи

Иллюстрации

Показать всеСпособ термохимической обработки кусковых материалов в противоточной шахтной печи может быть использован, например, при обжиге известняка, доломита и др. в шахтных печах с диаметром шахты от 1,6-1,8 метра для нужд металлургии, строительства и др. Способ термохимической обработки кусковых материалов в противоточной шахтной печи включает подачу теплоносителя в зону обжига посредством горелок, установленных в зоне обжига по периферии печи, и отвод дымовых газов через дымоотводы, смонтированные выше зоны обжига. Для подачи теплоносителя и отвода дымовых газов одновременно включают в работу группу горелок, расположенных в смежных секторах печи, в количестве не более половины от их общего числа и соответствующие им дымоотводы, смонтированные в противоположных горелкам секторах печи ниже уровня засыпи кусковых материалов. Устанавливают длительность полного цикла переключения горелок такой, чтобы за время пребывания материала в зоне обжига совершалось 5-8 циклов. Технический результат: повышение качества термохимической обработки кусковых материалов. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к термохимической обработке кусковых материалов и может быть применено, например, при обжиге известняка, доломита и др. в шахтных печах с диаметром шахты от 1,6-1,8 метра для нужд металлургической, строительной, химической и др. промышленности.

В классических шахтных печах (Монастырев А.В. Производство извести: Учеб. - М.: Высш. шк., 1971, стр.154-155) /1/, работающих на газообразном топливе, подачу теплоносителя осуществляют посредством диффузионных горелок, установленных по периферии печи, а удаление дымовых газов - через дымоотводящие патрубки, расположенные выше уровня засыпи материала. В процессе обработки материал проходит сверху вниз последовательно через зоны подогрева, обжига и охлаждения, при этом плотность линий тока теплоносителя уменьшается от пристенной к осевой области шахты печи, т.е. газы движутся преимущественно по периферии. Это происходит потому, что межкусковое пространство обрабатываемого материала не имеет прямых каналов, энергия газовой струи из горелки быстро падает от столкновения с кусками сырья и процесс проникновения газа-теплоносителя в слой в радиальном направлении затухает. Как известно из опыта и теоретических расчетов, эффективная глубина проникновения газового потока в слой материала с размером кусков 30-100 мм невелика и не превышает 0,5-0,8 м.

Таким образом, применение схемы теплообмена в противоточных шахтных печах с периферийной подачей теплоносителя является эффективным лишь в печах с ограниченным поперечным размером шахты - 1,6÷1,8 метра. Однако для увеличения производительности печи, как правило, требуется увеличивать и ее поперечные размеры. В этом случае, с целью прогрева шихтовых материалов, находящихся в осевой зоне, шахтную печь с рабочим диаметром шахты свыше 1,6÷1,8 метра оснащают дополнительными донной центральной либо балочными диффузионными горелками /1/. Воздух на горение газообразного топлива поступает через зону охлаждения крайне неравномерно по сечению, что связано с динамикой работы выгрузочного аппарата и движения материала, вследствие чего в осевой части зоны обжига неизбежно формируются области с избыточным или недостаточным количеством окислителя, а также области, в которых горючая смесь близка к стехиометрическому составу. В результате появляются локальные зоны, в которых температура теплоносителя значительно ниже или выше, чем требуется для обжига загруженного материала, что приводит к пережегу части материала, в то же время часть материала имеет недостаточную степень обжига, кроме того, балочные горелки требуют водяного охлаждения, что существенно усложняет и удорожает их эксплуатацию.

Для обеспечения равномерности обжига материала по всему сечению печи большого диаметра печь в зоне обжига оснащают поперечными стенками-кернами (RU 2194931, публ. 2002 г.) /2/, посредством которых печь в ее поперечном сечении как бы разделяют на несколько объемов. За счет расположенных в керне жаровых каналов с отверстиями, через которые теплоноситель от горелки поступает как в периферийные, так и в осевые зоны печи, достигается равномерность распределения теплоносителя по сечению шахты печи и, соответственно, высокое качество обработки материала. В печах малого диаметра (2,2-3,2 м) применение керна нецелесообразно, так как он перекрывает большую часть рабочего сечения шахты печи, что ведет к снижению ее производительности, особенно, когда речь идет о реконструкции действующего агрегата с конкретным размером кожуха. Кроме этого, газораспределительный керн - дорогостоящая конструкция, подверженная постоянному истиранию и разрушающему воздействию агрессивных газов, а как известно, затраты на ремонт кладки печи являются основной частью расходов при ее ремонте.

Настоящее изобретение направлено на обеспечение равномерной термической обработки кусковых материалов по всему сечению печи независимо от размера шахты с достижением качества выпускаемой продукции без применения дополнительных устройств внутри печи и без повышения удельного расхода топлива.

Для решения поставленной задачи подачу теплоносителя и отвод продуктов сгорания осуществляют периодически включаемыми в работу горелками и соответствующими им дымоотводами, смонтированными в противоположных горелкам секторах печи выше зоны обжига, но ниже уровня засыпи шихтовых материалов. При этом топливо подают через группу расположенных в смежных секторах печи горелок в количестве не более половины от их общего числа. Кроме этого, дымоотводы, расположенные в секторах печи, противоположных секторам не включенных в работу горелок, полностью закрывают.

Периодичность работы горелочных устройств обеспечивается переключением одновременно работающих групп горелок и дымососов.

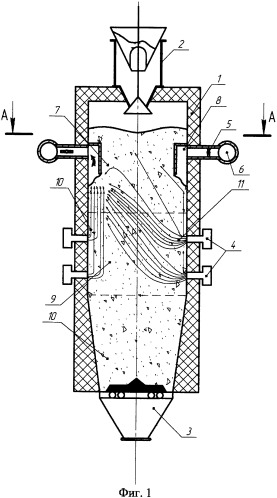

Отличие нового способа термохимической обработки заключается в формировании в зонах обжига и подогрева противоточно-перекрестной схемы теплообмена. Из-за разности давлений теплоносителя, поступающего из открытых и прикрытых (или полностью выключенных) горелок, последний стремится проникнуть к оси печи и далее в сторону выключенных горелок. Одновременно за счет разряжения, формируемого дымососом, теплоноситель приобретает вертикальную составляющую скорости, пересекает осевую часть печи в зонах обжига и подогрева и удаляется через дымоотводы, расположенные в секторах, противоположных работающим горелкам (фиг.1).

Периодическое переключение групп горелок и дымоотводов приводит к тому, что периферийные участки секторов зоны обжига подвергаются обработке высокотемпературным теплоносителем, поступающим непосредственно из горелок периодически, в то время как осевая часть зоны обжига и подогрева обрабатывается менее горячим теплоносителем, но постоянно, меняется лишь его направление.

В отличие от известного способа с противоточной схемой распределения теплоносителя в способе с противоточно-перекрестной схемой теплоноситель просасывается от места ввода к месту вывода, формируя в пристенной и осевой областях зоны обжига равномерное температурное поле, что в свою очередь приводит к более качественной термохимической обработке кусковых материалов.

Исходя из геометрических параметров печи и фракционного состава обрабатываемого материала длительность полного цикла переключений горелок выбирается такой, чтобы за время пребывания материала в зоне обжига совершалось 5÷8 циклов. Этим обеспечивается практическое равенство условий обработки материала во всех секторах печи.

Таким образом, новый технический результат, который может быть достигнут при реализации изобретения, заключается в формировании такого распределения теплоносителя, подаваемого в шахтную печь, которое создает в пристенной и осевой областях зоны обжига равномерное температурное поле, что в свою очередь приводит к более качественной термохимической обработке кусковых материалов.

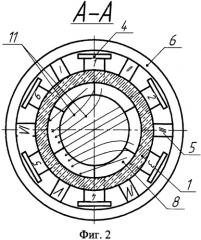

Заявленный способ может быть реализован в шахтной печи, вертикальное сечение которой с противоточно-перекрестным распределением теплоносителя изображено на фиг.1, на фиг.2 изображено поперечное сечение печи в зоне подогрева.

Печь имеет футерованную шахту 1, устройство для загрузки материала 2, устройство для воздушного охлаждения и выгрузки материала 3, шесть секторов с горелками верхнего и нижнего ярусов 4, дымоотводы с шиберными задвижками 5, дымоотводящий коллектор 6, зону подогрева 7 с расположенными в ней дымоотводящими карманами 8, зону обжига 9 с установленными в ней горелками и зону охлаждения 10. Распределение потока теплоносителя в шахте печи схематично изображено линиями 11.

Для реализации способа может быть применено как большее, так и меньшее количество дымоотводов и горелок, зависящее от производительности и диаметра печи, кроме того, горелки могут быть расположены как в один так и более ярусов.

Кусковый материал, предназначенный для термохимической обработки, загружен в шахту печи 1 через загрузочное устройство, причем дымоотводящие карманы 8 находятся ниже уровня засыпи материала, который определяется для каждой печи индивидуально. Открыты дымоотводы с шиберными задвижками V и VI, а шиберные задвижки оставшейся группы дымоотводов в это время находятся в закрытом положении. Горелки, расположенные в секторах печи под номерами 1, 2 и 3, выведены на номинальную тепловую мощность, оставшаяся группа горелок работает на минимальной тепловой мощности либо горелки отключены полностью. По прошествии времени, равного в данном случае 1/6 цикла, происходит переключение горелок, а именно: тепловая мощность горелок сектора под номером 1 снижается до минимального значения либо горелки отключаются полностью, в то же время горелки сектора 4 выводятся на номинальную тепловую мощность, одновременно происходит переключение работающего дымоотвода V на дымоотвод I. В данном случае после смены работающих горелок и дымоотводов поле скоростей теплоносителя повернется по часовой стрелке на 60°. Таким образом 6 переключений горелок и соответствующих им дымоотводов с шиберными задвижками составляет один цикл процесса.

Изобретение позволит обеспечить максимальное качество обработки материала, например, при обжиге известняка получить содержание (CaO+MgO)акт в извести до 95-97% без применения дополнительных устройств в печи и без повышения удельного расхода топлива.

1. Способ термохимической обработки кусковых материалов в противоточной шахтной печи, включающий подачу теплоносителя в зону обжига посредством горелок, установленных в зоне обжига по периферии печи, и отвод дымовых газов через дымоотводы, смонтированные выше зоны обжига, отличающийся тем, что для подачи теплоносителя и отвода дымовых газов одновременно включают в работу группу горелок, расположенных в смежных секторах печи, в количестве не более половины от их общего числа и соответствующие им дымоотводы, смонтированные в противоположных горелкам секторах печи ниже уровня засыпи кусковых материалов, и устанавливают длительность полного цикла переключения горелок такой, чтобы за время пребывания материала в зоне обжига совершалось 5-8 циклов.

2. Способ по п.1, отличающийся тем, что дымоотводы, расположенные в секторах печи, противоположных секторам не включенных в работу горелок, полностью закрывают.