Способы и системы для получения суспензии термостойкого ускорителя и добавления суспензии ускорителя в водную дисперсию обожженного гипса после смесителя

Иллюстрации

Показать всеИзобретение относится к способу получения суспензии термостойкого ускорителя и добавления ее в водную дисперсию обожженного гипса и может быть использовано для получения продуктов из гипса. Способ включает введение термостойкого ускорителя и жидкой среды в первое смесительное устройство, их смешивание с образованием суспензии термостойкого ускорителя. Осуществляют образование водной суспензии обожженного гипса во втором смесительном устройстве. Выгружают водную дисперсию из второго смесительного устройства в сливной аппарат. Переводят суспензию термостойкого ускорителя из первого смесительного устройства в сливной аппарат. Способ реализуется с помощью системы для образования термостойкого ускорителя, которая включает источник термостойкого ускорителя, источник жидкой среды, первое смесительное устройство, причем источники функционально связаны с первым смесительным устройством, второе смесительное устройство, причем сливной аппарат функционально связан с выходом второго смесительного устройства, нагнетательное устройство. Причем первое смесительное устройство и сливной аппарат функционально связаны с нагнетательным устройством. Технический результат - повышение эффективности термостойкого ускорителя. 3 н. и 49 з.п. ф-лы, 8 ил.

Реферат

Отвержденный гипс, который содержит дигидрат сульфата кальция, является хорошо известным материалом, который включается обычно в продукты многих типов, таких как гипсокартон, применяющийся в типичных полносборных конструкциях внутренних стен и потолков зданий. Обычно гипсосодержащий картон получают, образуя смесь обожженного гипса, то есть полугидрата сульфата кальция и/или ангидрита сульфата кальция, и воды, а также, при желании, других компонентов. Смесь обычно отливают в заранее заданную форму на поверхность конвейера или в лоток. При движении по конвейеру обожженный гипс реагирует с водой с образованием матрицы кристаллического гидратного гипса или дигидрата сульфата кальция. Именно желательная гидратация обожженного гипса позволяет образовать связанную матрицу кристаллов отвердевшего гипса, придавая тем самым прочность гипсовой структуре в содержащем гипс продукте. Для удаления непрореагировавшей воды может применяться мягкий нагрев, в результате чего получают сухой продукт. Смесители для гипса и способы получения гипсовых продуктов описаны, например, в патентах US 1767791, 2253059, 2346999, 4183908, 5683635, 5714032 и 6494609.

При получении продуктов из гипса обычно используются материалы-ускорители, чтобы повысить эффективность гидратации и для регулирования времени схватывания. Ускорители описаны, например, в патентах US 3573947, 3947285, 4054461 и 6409825. Некоторые ускорители включают тонко измолотый сухой дигидрат сульфата кальция, называемый обычно "гипсовыми зернами". Гипсовые зерна улучшают образование зародышей кристаллов схватившегося гипса, повышая тем самым скорость его кристаллизации. Традиционно ускорители добавляли в ту же смесительную камеру, которая использовалась для соединения воды с обожженным гипсом. Хотя добавление ускорителя в смеситель имеет преимуществом хорошее и равномерное вмешивание ускорителя в смесь воды и обожженного гипса, ускоритель может также вызвать преждевременное начало схватывания гипса. Это преждевременное схватывание может привести к забивке смесителя, может повредить смеситель, снизить производительность и требует более частой чистки смесителя. Чистка смесителя требует остановки линии производства картона при серьезном ущербе для производительности. Хотя в смесителе использовались добавки, включающие замедлители, для предотвращения преждевременного схватывания, такие добавки влекут дополнительные затраты и расчеты.

Обычные ускорители на основе гипсовых зерен постепенно теряют свою эффективность по мере старения, даже в нормальных условиях. В этой связи некоторая потеря эффективности ускорителя происходит, даже когда он является молотым, а гипсовые зерна со временем теряют действенность в значительной степени при перевозке или хранении. Потеря эффективности ускорения обычных ускорителей усиливается, когда ускоритель испытывает влияние тепла и/или влаги. Чтобы противодействовать потере эффективности гипсовых зерен со временем, особенно в условиях тепла, обычным является покрывание ускорителя на основе дигидрата сульфата кальция любым из числа известных агентов покрытия, таких, например, как сахара, включая сахарозу, декстрозу и тому подобное, крахмал, борная кислота или длинноцепочечные жирные карбоновые кислоты, включая их соли. Обычные термостойкие ускорители являются молотыми и предлагаются в сухой форме, поскольку ускоритель теряет эффективность при контакте с влагой, например, потому что частицы ускорителя агломерируют, что нежелательно, и/или потому что кроющие агенты часто растворимы в воде.

Задачей изобретения является создание новых материалов и способов для устранения недостатков термостойких ускорителей, но при этом сохраняя преимущества от применения таких ускорителей.

В соответствии с одним вариантом настоящего изобретения предложен способ получения суспензии термостойкого ускорителя и введения суспензии в водную дисперсию обожженного гипса после смесителя в сливном аппарате. Термостойкий ускоритель (HRA) добавляют в первое смесительное устройство. Жидкую среду добавляют в первое смесительное устройство. Термостойкий ускоритель и жидкая среда смешиваются в первом смесительном устройстве с образованием суспензии термостойкого ускорителя. Водная дисперсия обожженного гипса формируется во втором смесительном устройстве. Водная дисперсия выгружается из второго смесительного устройства в сливной аппарат. Суспензия термостойкого ускорителя переводится из первого смесительного устройства в сливной аппарат.

В соответствии с другим аспектом настоящего изобретения предложен способ введения суспензии термостойкого ускорителя (HRA) в водную дисперсию обожженного гипса после смесителя в сливном аппарате. Водная дисперсия выгружается из второго смесительного устройства в сливной аппарат. Суспензия термостойкого ускорителя вводится в сливной аппарат.

Система для образования суспензии термостойкого ускорителя (HRA) и добавление суспензии в водную дисперсию обожженного гипса после смесителя является объектом настоящего изобретения. Система содержит источник термостойкого ускорителя, источник жидкой среды, первое смесительное устройство, причем источники функционально связаны с первым смесительным устройством, второе смесительное устройство, сливной аппарат, функционально связанный с выходом второго смесительного устройства, нагнетательное устройство, причем первое смесительное устройство и сливной аппарат функционально связаны с нагнетательным устройством.

Настоящее изобретение особенно эффективно, например, для получения гипсокартона, такого как стеновые плиты или потолочные плитки. В таких вариантах реализации после того как суспензия термостойкого ускорителя добавлена в водную дисперсию обожженного гипса, дисперсию помещают на движущийся кроющий лист. В случае стеновой плиты второй кроющий лист кладут на нанесенное содержимое до сушки. В некоторых вариантах реализации, таких как некоторые виды потолочных плиток, второй кроющий лист не используется.

Далее способы, системы по настоящему изобретению и их компоненты раскрываются и описываются посредством чертежей и детального описания, в которых представлены характерные варианты осуществления.

На чертежах изображено:

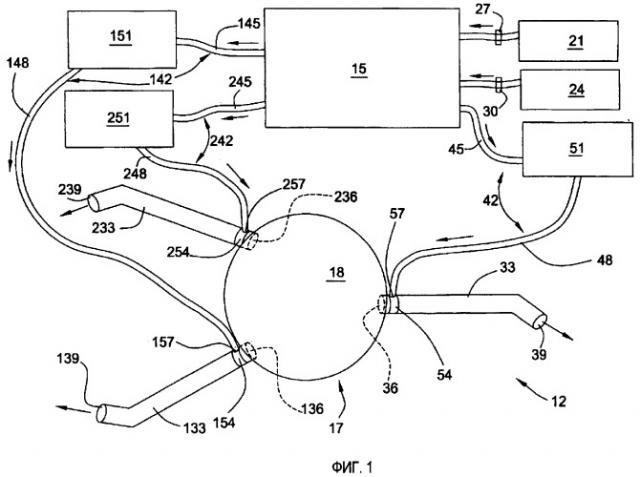

на фиг.1 - схематический вид сверху одного варианта осуществления системы для получения суспензии термостойкого ускорителя и добавление суспензии ускорителя в водную дисперсию обожженного гипса после смесителя;

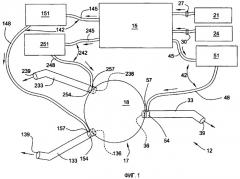

на фиг.2 - схематический вид сверху другого варианта реализации системы получения суспензии термостойкого ускорителя и добавления суспензии ускорителя в водную дисперсию обожженного гипса после смесителя;

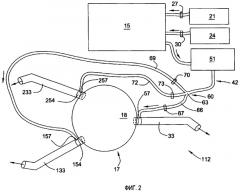

на фиг.3 - схематический поперечный разрез одного варианта реализации подсистемы ввода термостойкой суспензии;

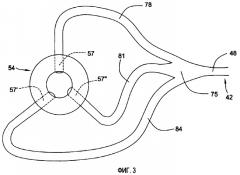

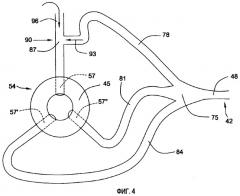

на фиг.4 - схематический вид в разрезе другого варианта реализации подсистемы ввода термостойкой суспензии;

на фиг.5 - частичный вид в перспективе одного варианта реализации подсистемы ввода термостойкой суспензии;

на фиг.6 - частичный вид в перспективе другого варианта реализации подсистемы ввода термостойкой суспензии;

на фиг.7 - частичный вид в перспективе еще одного варианта реализации подсистемы ввода термостойкой суспензии;

на фиг.8 - частичный вид в перспективе смесителя и сливного аппарата.

На чертежах показаны некоторые иллюстративные варианты осуществления изобретения, которые будут подробно описаны ниже, хотя изобретение допускает различные модификации и альтернативные конструкции. Следует, однако, понимать, что намерений ограничить изобретение раскрываемыми частными вариантами осуществления не имеется, напротив, задачей является охватить все модификации, альтернативные конструкции и эквиваленты, соответствующие сущности и объему изобретения, как они определены в приложенной формуле изобретения.

Настоящее изобретение основано по меньшей мере частично на том, что неожиданно было обнаружено, что проблемы, связанные с использованием термостойкого ускорителя (HRA), могут быть сведены к минимуму благодаря образованию суспензии термостойкого ускорителя и затем добавлению суспензии в водную дисперсию обожженного гипса. Предпочтительно суспензия термостойкого ускорителя добавляется в водную дисперсию после того, как она покинет штукатурный смеситель, например лопастный, многоходовый или другой обычный смеситель. Сливной аппарат согласно изобретению преимущественно не требует отдельного источника энергии, чтобы смешать высоковязкую технологическую добавку с водной дисперсией обожженного гипса, когда дисперсия проходит из штукатурного смесителя через сливной аппарат.

В соответствии с настоящим изобретением на фиг.1 показана система 12 для получения суспензии термостойкого ускорителя (HRA) и добавления ее в водную дисперсию обожженного гипса после смесителя. Система содержит первое смесительное устройство 15 для получения суспензии термостойкого ускорителя и второе смесительное устройство 17, например штукатурный смеситель, такой как лопастная мешалка, многоходовая мешалка, безлопастная мешалка или другой смеситель, который может применяться для получения водных дисперсий гипса, с внутренней частью 18 для получения водной дисперсии обожженного гипса. С первым смесительным устройством 15 функционально связаны источник термостойкого ускорителя 21 и источник 24 жидкой среды. Кроме того, с источниками 21, 24 могут быть функционально связаны контрольные расходомеры 27, 30 для регулирования течения термостойкого ускорителя и жидкой среды в первое смесительное устройство 15. Размещение контрольных расходомеров 27, 30 можно менять, и они могут быть помещены в любое место, которое позволяет измерить расход материалов источника.

Суспензия термостойкого ускорителя, образованная в первом смесительном устройстве 15, функционально связана со сливным аппаратом 33, который функционально связан с выходом 36 смесителя и заканчивается выпуском 39. В некоторых вариантах реализации выпуск содержит сливной кран. Сливной кран предназначен для применения на сливном аппарате, используемом для нанесения основной дисперсии (в противоположность дисперсии уплотненного слоя). В других вариантах осуществления выпуск выполнен, как трубопровод, такой как рукав. Трубопроводный или рукавный выпуск подходит для аппарата для слива уплотненного слоя.

Первое смесительное устройство 15 может быть функционально связано с разгрузочным устройством 33 через линию перекачки 42, которая может иметь несколько подсекций, например 45, 48. Нагнетательное устройство 51 может быть функционально связано с первым смесительным устройством 15 и сливным аппаратом 33, чтобы сделать возможным течение суспензии термостойкого ускорителя. В некоторых вариантах реализации нагнетательное устройство 51 является насосом, например поршневым насосом. Подходящие насосы для применения в системах по изобретению более подробно описаны в связи со способами по изобретению. Хотя система 12 должна содержать только один сливной аппарат 33, как показано на фиг.1, система 12 может также содержать один или более дополнительных сливных аппаратов, например 133, 233, функционально связанных со вторым и третьим 136, 236 выходами смесителя, и может заканчиваться в точках 139, 239. Второй и третий сливные аппараты 133, 233 могут быть функционально связаны с первым смесительным устройством 15 через линии перекачки 142 (например, с подсекциями 145, 148), 242 (например, с подсекциями 245, 248) и могут, кроме того, включать нагнетательные устройства 151, 251 аналогично тому, как описано для функциональной связи первого смесительного устройства 15 со сливным аппаратом 33.

Как описано выше, система 12 выполнена так, чтобы суспензия термостойкого ускорителя могла перекачиваться из первого смесительного устройства 15 в сливной аппарат 33. Сливной аппарат может включать инжекционное кольцо 54, содержащее по меньшей мере одно инжекционное отверстие 57. Любые дополнительные сливные аппараты, имеющиеся в подсистеме 12, например 133, 233, могут, кроме того, включать инжекционные кольца, например 154, 254, и отверстия, например 157, 257. Более подробное описание инжекционного кольца 54, инжекционного отверстия 57 и соответствующих компонентов приведено ниже со ссылками на фиг.3 и 4. Хотя инжекционные кольца раскрыты в контексте и систем, и способов по настоящему изобретению, могут применяться и другие устройства ввода наряду с инжекционным кольцом или как альтернатива ему. Например, в некоторых вариантах осуществления на линии перекачки может использоваться игла для перекачки в сливной аппарат. В некоторых вариантах реализации в сливном аппарате предусмотрен ниппель для осуществления перекачки в аппарат.

На фиг.2 показана система 112, являющаяся видоизменением системы 12 с фиг.1. Система 112 может содержать нагнетательное устройство 51 для осуществления перевода суспензии термостойкого ускорителя в несколько сливных аппаратов, например 33, 133, 233. Применение нагнетательного устройства 51 как обычного нагнетательного устройства может быть выполнено путем разветвления линии перекачки 42, используя переходник типа "паука", коллектор или другое устройство 60 с возможностью разветвления, которое разветвляется в точке 63, чтобы дать несколько ветвей, например 66, 69 и 72. Ответвительные линии и/или "пауки", коллектор или другое устройство с возможностью разветвления могут включать регулирующие клапаны или подобные устройства, например 67, 70 и 73, для регулирования течения суспензии термостойкого ускорителя через ответвления, например 66, 69 и 72, такие клапаны могут быть в дополнение или альтернативно соединены с разветвительным устройством 60. Эти ветви могут быть соединены со сливными аппаратами 33, 133, 233 через инжекционные кольца, например 54, 154, 254, и инжекционные отверстия 57, 157, 257 аналогично тому, как описано выше для системы 12.

На фиг.3 показан вариант осуществления, в котором линия перекачки 42 содержит переходник типа "паука", коллектор или другое устройство с возможностью разветвления 75, которое делит линию перекачки 42 на несколько ветвей 78, 81 и 84. Эти ответвления показаны лишь для иллюстрации. Инжекционное кольцо 54 с фиг.3 показано с несколькими инжекционными отверстиями 57, 57' и 57'', но опять же число дано лишь в целях иллюстрации. Ответвления 78, 81 и 84 оканчиваются в инжекционных отверстиях 57, 57'' и 57' соответственно. В некоторых вариантах реализации дополнительные инжекционные кольца, например 154, 254, как показано на фиг.1, также могут иметь вышеуказанные признаки.

На фиг.4 показан видоизмененный вариант осуществления, показанный на фиг.3, который включает тройник 87, позволяющий смешивать две или более технологических добавок до введения в сливной аппарат 33. Тройник 87 содержит место соединения 90, у которого суспензия термостойкого ускорителя и вторая добавка сливаются из входов 93, 96 соответственно. Хотя фиг.4 показывает тройник 87 только для одного из инжекционных отверстий 57, это сделано лишь в целях иллюстрации. Любое число инжекционных отверстий может иметь соответствующий им тройник 87.

На фиг.5 показана подсистема 315 смешения термостойкого ускорителя, которая является примером формы, которую может принимать первое смесительное устройство. Подсистема 315 смешения термостойкого ускорителя может быть выведена, например, в системы 12 и 112 и использоваться в способах по изобретению. Подсистема 315 смешения термостойкого ускорителя содержит нижний разгрузочный резервуар 320. Нижний разгрузочный резервуар 320 имеет внутреннюю часть 323 и внутренний периметр 326. Одна или более отражательных перегородок, например 329, 329', 329'', могут быть расставлены по внутреннему периметру 326. Источники 21, 24 термостойкого ускорителя и жидкой среды функционально связаны с нижним смесительным резервуаром 320. Подсистема смешения термостойкого ускорителя может также содержать мешалку 332, размещенную так, чтобы облегчать смешение термостойкого ускорителя и жидкой среды. Хотя мешалка 332 показана как устройство с двигателем/пропеллером, это сделано лишь для иллюстрации, так как мешалка может принимать множество других форм при условии, что конкретная форма облегчает смешение. Примеры подходящих мешалок/смесительных устройств и способов включают также статические смесители, распыляющие жидкую среду у термостойкого распылителя, и вращающийся смеситель типа бетономешалки, который также может содержать перегородки. В некоторых вариантах реализации используется двигатель со скоростью вращения приблизительно 1750 об/мин для вращения пропеллера мешалки. Изображение нижнего разгрузочного резервуара в виде цилиндра/усеченного конуса, как показано на фиг.5, приведено лишь для иллюстрации, так как он может принимать ряд других форм. Нижний разгрузочный резервуар 320 функционально связан со сливным аппаратом, например 33, 133, и 233, как показано на фиг.1 и 2. Может быть предусмотрено нагнетательное устройство 51, например насос, для перевода суспензии термостойкого ускорителя из нижнего смесительного резервуара 320 в сливной аппарат 33. Примером такого насоса является винтовой насос фирмы Moyno.

На фиг.6 показана эдукторная подсистема 415 для термостойкого ускорителя, которая является примером формы, которую может принимать первое смесительное устройство. Эдукторная подсистема 415 для термостойкого ускорителя функционально связана с источниками 21 и 24 термостойкого ускорителя и жидкой среды соответственно. Эдукторная подсистема 415 для термостойкого ускорителя содержит эдуктор 450 и входную камеру 453. Входная камера 453 содержит вход 456, позволяющий ввести термостойкий ускоритель из источника 21. Входная камера 453 может также включать одно или более входных отверстий 459 для ввода жидкой среды из источника 24 через линию 461 источника и линию 462 ввода жидкой среды. В дополнение или альтернативно вводу жидкой среды во входную камеру 453 через входное отверстие 459 линия 461 источника может разветвляться в точке 465, чтобы войти в эдуктор 450 в точке 468. В отсутствие входной линии 462 разветвление в точке 465 необязательно. В эдукторную подсистему 415 для термостойкого ускорителя между входной камерой 453 и эдуктором 450 может быть введен клапан 471. Может предусматриваться нагнетательное устройство 51, чтобы облегчить перевод суспензии термостойкого ускорителя в сливной аппарат 33. В настоящем изобретении может использоваться любой тип эдуктора. В некоторых вариантах реализации эдуктор может быть заменен на индуктор. Примеры подходящих эдукторов и индукторов можно получить у Fox Valve (Dover, N.J.).

На фиг.7 показана эдукторная подсистема 515 для термостойкого ускорителя, которая является вариантом подсистемы 415, показанной на фиг.6. Подсистема 515 в целом может иметь те же отличительные признаки, которые описаны для подсистемы 415. Подсистема 515 включает несколько дополнительных элементов, Насос 551 для источника функционально связывает эдуктор 450 и источник 24 жидкой среды. Приемный резервуар 574 функционально связывает эдуктор 450 и нагнетательное устройство 51. Приемный резервуар 574 позволяет так поместить насос 551 источника, чтобы эдуктор мог правильно функционировать на основе принципа Вентури, компенсируя давление, которое может испытывать суспензия термостойкого ускорителя при входе в сливной аппарат 33.

На фиг.8 показан сливной аппарат 633, который является одним вариантом осуществления сливного аппарата 33, 133, 233 и т.д. Сливной аппарат 633 также имеет ряд различных компонентов и отличительных признаков, которые вообще могут быть общими для сливных аппаратов. Сливной аппарат содержит затвор 680 с отверстием 682 затвора, ряд рукавных секций 683, 685 и 688, клеточный клапан 691, два инжекционных кольца 54, 654 с инжекционными отверстиями 57, 657 и выпуск 639. Затвор 680 действует как адаптер, функционально связанный и со вторым смесительным устройством, и со сливном аппаратом, что позволяет соединить линии сливного аппарата со вторым смесительным устройством 17 на выходе 36 смесителя. Затвор 680 показан с инжекционным отверстием 757. Инжекционные отверстия 57, 657 и 757 являются возможными примерами мест ввода термостойкого ускорителя, пены или другой технологической добавки. Другие добавки, которые могут применяться, такие как триметафосфат натрия и другие фосфаты, включают добавки, описанные в поданной одновременно заявке тех же авторов "Способы и системы для добавления высоковязкой гипсовой добавки в водную дисперсию обожженного гипса после смесителя". Кольца 54, 654 и затвор 680 могут быть выполнены так, чтобы иметь несколько инжекционных отверстий, например, как показано на фиг.3 и 4. В некоторых вариантах реализации рукавная секция 685, разделяющая кольца 54, 654, имеет длину от примерно 15 до примерно 16 дюймов. Линия перекачки 42 или другие линии перекачки могут соединяться с любым из инжекционных отверстий. Положение клеточного клапана 691 по длине разгрузочной линии 633 может меняться и позволяет регулировать течение в разгрузочной линии. Сливные аппараты и системы по изобретению могут включать элементы и подсистемы, какие описаны в патенте тех же авторов US 6494609.

Способы по изобретению включают образование суспензии термостойкого ускорителя из термостойкого ускорителя и жидкой среды. Образование суспензии термостойкого ускорителя может также включать дополнительные составляющие. Жидкая среда обычно содержит по меньшей мере воду. Дополнительные компоненты могут добавляться вместе с одним из потоков источника термостойкого ускорителя и жидкой среды или с тем и другим. Дополнительные компоненты могут также добавляться в другие потоки самостоятельно или в комбинации друг с другом.

Термостойкие ускорители обычно известны в данной области, и при образовании суспензии по настоящему изобретению может использоваться любой подходящий термостойкий ускоритель. Подходящие термостойкие ускорители и способы их получения описаны, например, в патенте US 3573947. Термостойкий ускоритель может быть получен с применением шаровой мельницы или другого подходящего мелющего устройства путем измельчения дигидрата сульфата кальция по существу в сухом состоянии. Предпочтительно сульфат кальция измельчают до получения как можно меньших размеров частиц, одновременно сохраняя большую площадь поверхности, но не настолько малые, чтобы образуемая суспензия имела нежелательные свойства, например чрезмерную вязкость. Термостойкие ускорители для применения в настоящем изобретении называются ускорителями из шаровой мельницы (BMA) и покрытыми ускорителями (CA). Термостойкие ускорители для применения в настоящем изобретении имеют покрытие, которое помогает сохранить эффективность термостойких ускорителей при хранении в течение длительного времени. Покрытия термостойких ускорителей могут включать без ограничений одно или более из следующего: сахара, в том числе сахароза, декстроза и тому подобное, крахмал, борная кислота и длинноцепочечные жирные кислоты, включая их соли. Хотя термостойкий ускоритель для применения в настоящем изобретении предпочтительно отличается термостойкостью, нет необходимости, чтобы термостойкий ускоритель проходил какое-либо испытание на термостойкость. Термостойкие ускорители, применимые в настоящем изобретении, включают также покрытый дигидрат сульфата кальция, который подвергался одному или более этапам сушки для улучшения характеристик ускорителя. Одним примером такого ускорителя является стабилизированный к погодным условиям ускоритель (CSA). Так как водные растворы ускоряют ухудшение термостойкого ускорителя, в суспензию термостойкого ускорителя могут включаться добавки, чтобы помочь в борьбе с этими проблемами. В некоторых вариантах реализации используются органические фосфонаты, такие как фосфонаты DEQUEST®, выпускаемые в продажу Solutia, Inc., St. Louis, Missouri. Примеры фосфонатов DEQUEST® включают DEQUEST® 2000, DEQUEST® 2006, DEQUEST® 2016, DEQUEST® 2054, DEQUEST® 2060S, DEQUEST® 2066A и тому подобные. В некоторых вариантах реализации может также применяться добавление одного или более фосфорсодержащих соединений, таких как фосфаты, предпочтительно триметафосфат натрия. Способы сохранения эффективности суспензии термостойкого ускорителя включают также использование раствора гипса, содержащего дигидрат сульфата кальция, предпочтительно насыщенный раствор дигидрата сульфата кальция. Специалист в области гипса способен установить подходящий тип термостойкого ускорителя для данного применения гипса на основе идей настоящего изобретения и знаний, имеющихся в этой области.

В способах по настоящему изобретению могут использоваться одна или более систем, подсистем и компонентов, какие описаны здесь, например, как описанные в связи с чертежами. Однако в способах могут использоваться различные другие системы, подсистемы и компоненты. Хотя способы описаны здесь в связи с такими системами, подсистемами и компонентами, такое описание приведено для пояснения изобретения, а не для его ограничения, как оно сформулировано в приложенной формуле. Кроме того, может использоваться один или более дополнительных ускорителей. Примеры таких ускорителей включают поташ, влажный гипсовый ускоритель (WGA), стабилизированный к погодным условиям ускоритель (CSA) и любой ускоритель, известный в области гипса. В тех вариантах осуществления, где применяется один или более дополнительных ускорителей, дополнительный ускоритель может добавляться в водную дисперсию обожженного гипса в смеситель или вне этого смесителя, то есть в сливном аппарате. В некоторых вариантах реализации в качестве дополнительного ускорителя используется поташ в гранулах и/или порошковой форме.

Согласно одному варианту изобретения термостойкий ускоритель и жидкая среда вводятся в первое смесительное устройство 15 из источников 21 и 24 соответственно, скорость, объем и другие параметры которых могут контролироваться посредством расходомеров 27 и 30 соответственно. В некоторых вариантах реализации введение термостойкого ускорителя и жидкой среды в первое смесительное устройство включает отдельные замеры расхода термостойкого ускорителя и жидкой среды. В некоторых вариантах реализации добавление термостойкого ускорителя и жидкой среды в первое смесительное устройство является непрерывным. В некоторых вариантах реализации используются система подачи и способ, похожие на описанные в патенте US 3262799. Способ получения суспензии термостойкого ускорителя и введения его в водную дисперсию обожженного гипса после смесителя в сливном аппарате в соответствии с настоящим изобретением включает введение термостойкого ускорителя в первое смесительное устройство; добавление жидкой среды в первое смесительное устройство; смешение термостойкого ускорителя и жидкой среды в первом смесительном устройстве с образованием суспензии термостойкого ускорителя; образование водной дисперсии обожженного гипса во втором смесительном устройстве; выгрузку водной дисперсии из второго смесительного устройства в сливной аппарат; перевод суспензии термостойкого ускорителя из первого смесительного устройства в сливной аппарат. В некоторых вариантах реализации термостойкий ускоритель и жидкая среда вводятся в первое смесительное устройство по отдельности. В некоторых вариантах реализации жидкая среда содержит воду. В некоторых вариантах реализации жидкая среда содержит фосфат. В некоторых вариантах реализации жидкая среда содержит раствор гипса, включая дигидрат сульфата кальция, и раствор гипса может быть насыщенным.

В некоторых вариантах реализации способ получения суспензии термостойкого ускорителя включает образование дробящего вихря в первом смесительном устройстве, например, когда смесительное устройство содержит нижний разгрузочный резервуар. Дробление может достигаться при использовании нескольких отражательных перегородок, расставленных по внутреннему периметру первого смесительного устройства.

В некоторых вариантах реализации способа этап перекачки включает закачивание суспензии термостойкого ускорителя в сливной аппарат. В некоторых вариантах реализации закачивание включает использование поршневого насоса.

В некоторых вариантах реализации существенная доля добавленного количества термостойкого ускорителя и добавленного количества жидкой среды удерживается в первом смесительном устройстве менее 24 часов, менее 18 часов, менее 12 часов, менее 6 часов, менее 3 часов, менее 2 часов, менее 1 часа, менее 30 минут, менее 25 минут, менее 20 минут, 15 минут, менее 10 минут и/или менее 5 минут. В некоторых вариантах реализации существенная доля добавленного количества больше 99%, 98%, 97%, 96%, 95%, 90%, 85%, 80%, 75% и/или 50%. Вообще, время между образованием суспензии термостойкого ускорителя и ее введением в сливной аппарат сводится к минимуму, чтобы минимизировать ухудшение термостойкого ускорителя. Специалист в данной области поймет, что даже в устройстве типа "первый на входе - первый на выходе", таком как нижний разгрузочный резервуар, некоторая доля "вошедшего первым" может удерживаться в устройстве из-за нарушения смешения или других нарушений.

В некоторых вариантах реализации суспензия термического ускорителя образуется при доле твердой фазы от примерно 30% до примерно 60%. В некоторых вариантах реализации суспензия термического ускорителя формируется при доле твердой фазы от примерно 40% до примерно 50%, что позволяет легко перекачивать суспензию термостойкого ускорителя с помощью винтового насоса. Чем выше процент твердой фазы в термостойком ускорителе, тем меньшее количество суспензии необходимо закачать в дисперсию гипса для получения требуемого времени схватывания у ножа. Это время схватывания может меняться в зависимости от типа использующейся на заводе гипсовой породы, степени обжига обезвоженного гипса, превращенного в штукатурный гипс, отношения вода/штукатурный гипс в суспензии, скорости линии/расстояния до ножа на данной установке, эффективности термостойкого ускорителя до переработки в суспензию и ряда других параметров, особых на каждом заводе. Так как скорость линии по производству картона может меняться и может значительно меняться расстояние от ножа, время схватывания от смесителя до ножа также может меняться. Следовательно, расход ускорителя для отверждения картона у ножа может меняться в широком диапазоне. Специалист в данной области должен понимать, что количество используемого ускорителя может подбираться для отдельного завода и производственных линий в индивидуальном порядке.

Способ в соответствии с настоящим изобретением включает подачу суспензии термостойкого ускорителя из первого смесительного устройства 15 в сливной аппарат 33, где суспензия вводится в водную дисперсию обожженного гипса, которая была выгружена из второго смесительного устройства, например штукатурного смесителя, такого как лопастная мешалка, многоходовая мешалка, безлопастная мешалка, или других смесителей, которые могут применяться для получения водных дисперсий гипса и в которых перемешивается водная дисперсия. Хотя допускается перелив под действием силы тяжести, суспензия термостойкого ускорителя может перемещаться из первого смесительного устройства 15 в сливной аппарат 33 посредством одного или более нагнетательных устройств, например насоса. В некоторых вариантах реализации насос является поршневым насосом, но может использоваться и другой тип насосов в добавление или как альтернатива, например центробежный насос. Примеры подходящих поршневых насосов включают винтовой, шестеренчатый и шланговый насосы. Давление суспензии термостойкого ускорителя в линии перекачки 42 между первым смесительным устройством 15 и сливным аппаратом 33 может измеряться с помощью датчика давления. Однако применение такого датчика необязательно, если применяющийся насос является саморегулирующимся. Давление суспензии, входящей в сливной аппарат, должно удерживаться на значении, большем, чем давление содержимого сливного аппарата, чтобы минимизировать противодавление и позволить эффективный перевод суспензии термостойкого ускорителя. В некоторых вариантах реализации давление в сливном аппарате составляет от примерно 5 до примерно 15 ф/кв.дюйм. Датчики давления могут быть введены в системы и применяться в способах по настоящему изобретению аналогично тому, как описано в поданной одновременно теми же авторами заявке "Способы и системы для добавления высоковязкой гипсовой добавки в водную дисперсию обожженного гипса". Суспензия термостойкого ускорителя может выгружаться в сливной аппарат 33 через инжекционное отверстие 57, которое может быть соединено с инжекционным кольцом 54. В некоторых вариантах реализации суспензию термостойкого ускорителя разделяют на несколько ветвей, чтобы можно было ввести ее в сливной аппарат 33 через несколько входов. Такие множественные вводы могут быть получены, если предусмотреть несколько входных отверстий, например, 57, 57' и 57'' в инжекционном кольце 54. В некоторых вариантах реализации суспензия термостойкого ускорителя объединяется с одной или более дополнительными добавками, например пеной, до введения в водную дисперсию в сливном аппарате 33. Такое объединение может быть реализовано при использовании тройника 90, предусмотренного для введения суспензии термостойкого ускорителя 93 и другой добавки 96. В некоторых вариантах реализации суспензия термостойкого ускорителя и одна или более дополнительных добавок соединяются на расстоянии приблизительно трех дюймов от точки ввода в сливной аппарат. В некоторых вариантах реализации суспензия термостойкого ускорителя переводится в сливной аппарат ниже зажимного клапана, функционально связанного со сливным аппаратом. В некоторых вариантах реализации в сливной аппарат добавляют диспергирующий агент, такой как лигнин, сульфат нафталина или другой подходящий диспергирующий агент.

Для конкретного гипсового продукта может предусматриваться несколько сливных аппаратов. Например, если требуемый продукт является стеновой плитой и желательны верхний и нижний уплотненные слои, могут устанавливаться второй и третий сливные аппараты (то есть экстракторы уплотненного слоя) 133, 233. Для определенных стеновых плит, а также других продуктов из картона, таких как потолочная плитка, наносится только один уплотненный слой (см. находящуюся одновременно на рассмотрении патентную заявку тех же авторов US 10/804359). В некоторых вариантах реализации используются отдельные устройства 51, 151 и 251 для нагнетания суспензии термостойкого ускорителя из первого смесительного устройства 15 в сливные аппараты 33, 133, и 233. В других вариантах осуществления имеется одно нагнетательное устройство 51 для перевода суспензии термостойкого ускорителя во все три сливных аппарата. В следующих вариантах осуществления нагнетательное устройство 51 используется для сливного аппарата 33, а нагнетательное устройство 151 используется для сливных аппаратов 133 и 233. Независимо от числа или наличия нагнетательных устройств суспензию термостойкого ускорителя можно разделить на ответвительные линии перекачки, используя переходники типа "паука", тройник, коллектор или другое устройство, позволяющее разделить линию перекачки. Регулирование потока суспензии термостойкого ускорителя в конкретные ответвления может осуществляться с помощью клапана или другого элемента со сходной функцией.

Суспензия термостойкого ускорителя обычно вводится в водную дисперсию после смесителя в потоке, перпендикулярном течению дисперсии в сливном аппарате. Однако возможны также другие ориентации введения суспензии термостойкого ускорителя. Для идеального введения в водную дисперсию суспензия термостойкого ускорителя вводится в сливной аппарат ближе или как можно ближе к выходу 36 смесителя, чем к разгрузочному устройству 39. В некоторых вариантах реализации введение происходит на расстоянии примерно от 2,5 дюймов до 3 дюймов от выхода 36. В некоторых вариантах реализации введение проводится на расстоянии примерно 1 дюйм от выхода смесителя. Вообще говоря, смещение введения суспензии термостойкого ускорителя дальше по сливному аппарату будет способствовать задержке ускорения схватывания.

Когда настоящие способы применяются для изготовления стеновых панелей с первым, нап