Способ дегидрирования с3-с5 парафиновых углеводородов

Иллюстрации

Показать всеИзобретение относится к области нефтехимии и, в частности, к области производства олефиновых С3-С5 углеводородов дегидрированием соответствующих парафиновых углеводородов в реакторах с псевдоожиженным слоем микросферического алюмохромового катализатора. Описан способ дегидрирования С3-С5 парафиновых углеводородов в кипящем слое катализатора, содержащего оксиды хрома, калия и промотор, нанесенные на алюмооксидный носитель, содержащий бемит и до 10 мас.% гидраргиллита, представляющий собой агрегаты в виде закономерных, в том числе миметических, и незакономерных сростков двойников, состоящих из гексагональных пластинчатых кристаллов размером более 20 мкм. Технический результат - повышение эффективности процесса дегидрирования С3-С5 парафиновых углеводородов, увеличение выхода С3-С5 олефиновых углеводородов, уменьшение абразивного воздействия на элементы двухреакторной установки дегидрирования при эксплуатации алюмохромового катализатора в псевдоожиженном слое. 4 з.п. ф-лы, 2 табл., 2 ил.

Реферат

Изобретение относится к области нефтехимии и, в частности, к области производства олефиновых С3-С5 углеводородов дегидрированием соответствующих парафиновых углеводородов в реакторах с псевдоожиженным слоем микросферического алюмохромового катализатора.

Процессы дегидрирования парафиновых углеводородов относятся к наиболее крупнотоннажным в технологиях нефтехимического и органического синтеза, позволяют получать ненасыщенные соединения, применяемые в качестве мономеров для производства синтетических каучуков, пластмасс, высокооктановых компонентов топлив и других ценных продуктов. Эндотермичность реакции дегидрирования парафинов требует проведения процесса при температуре более 500°С. Процесс регулируется термодинамическим равновесием и осуществляется преимущественно в реакторах с псевдоожиженным слоем микросферического катализатора, непрерывно циркулирующего в системе реактор-регенератор. Эффективность процесса определяется эксплуатационными характеристиками применяемого катализатора. Так, высокий выход олефиновых углеводородов обусловлен в первую очередь его активностью и селективностью в заданных условиях (температура реакции дегидрирования, давление, скорости сырьевых потоков), а также механической устойчивостью и термической стабильностью катализатора в ходе окислительной регенерации при температурах выше 600°С. Эффективность процесса также определяется количеством вынужденных остановов технологического оборудования для ремонта подвергающихся частичному износу некоторых элементов и конструкций реакторов, различных вспомогательных устройств.

Структурно-механические свойства катализатора определяют его физическую целостность и абразивную активность в динамическом режиме псевдоожиженного слоя и в переменной окислительно-восстановительной среде, когда гранулы микросферического катализатора подвергаются значительным механическим нагрузкам при взаимодействии друг с другом и элементами технологического оборудования. Проведение процесса в присутствии катализаторов с недостаточной механической прочностью сопровождается постепенным истиранием микросферических гранул, формированием мелких фракций катализатора, которые в последующем выносятся сырьевым потоком из зоны реакции, что ухудшает тепло- и массообменные характеристики псевдоожиженного слоя и снижает эффективность дегидрирования парафинов. Поэтому требуется постоянное восполнение необратимых потерь катализатора путем периодического дозирования в реактор его свежих порций. Применение высокопрочных катализаторов с высоким абразивным эффектом способствует ускоренному износу технологического оборудования. Следовательно, при проведении процесса дегидрирования парафинов необходимо использование не только высокоактивных, селективных и структурно-стабильных катализаторов, но также обладающих низкой абразивной активностью.

Известен способ дегидрирования парафиновых углеводородов до соответствующих олефинов в присутствии алюмохромового микросферического катализатора с низким абразивным эффектом. Процесс проводят при температуре реакции 540-610°С, регенерации 610-650°С, объемной скорости подачи сырья 100-300 ч-1 и плотности кипящего слоя 750 кг/м3 (Башкатов Т.В., Жигалин Я.Л. Технология синтетических каучуков. - М.: Химия, 1980, 336 с.). Недостатками данного способа являются, как низкие выходы олефинов и незначительная селективность процесса, так и высокий индекс истирания применяемого катализатора, что обуславливает его значительные расходные нормы при эксплуатации. Разрушение катализатора в процессе дегидрирования сопровождается снижением его активности. Низкая механическая прочность связана с условиями синтеза катализатора, а именно применением метода распылительной сушки катализаторной суспензии при формировании гранул (Кирпичников П.Л., Береснев В.В., Панов Л.М. Альбом технологических схем основных производств промышленности синтетического каучука. Л.: Химия, 1986, 225 с.). Получаемый при этом катализатор включает оксиды алюминия, хрома, калия, кремния (патент РФ №1736034, МПК B01J 37/02, 23/26, 21/04; опубл. 20.01.95).

Для увеличения выхода олефинов предлагают осуществлять дегидрирование парафиновых углеводородов в присутствии микросферических катализаторов, модифицированных высокотемпературными формами оксидов алюминия и промотированных оксидом кремния (патент РФ №1736034, МПК B01J 37/02, 23/26, 21/04; опубл. 20.01.95), оксидом олова (патент РФ №2127242, МПК С07С 5/333, B01J 23/26, 23/18 // (B01J 23/26, 103:10, 101:32, 101:42; опубл. 10.03.99), оксидом бора (патент РФ №2156233, МПК С07С 5/333, 11/02, 11/06, 11/09; опубл. 20.09.2000), оксидом цинка (патент РФ №2178398, МПК С07С 5/333, B01J 23/26, B01J 23/06; опубл. 20.01.02). Недостатком данных процессов дегидрирования парафиновых углеводородов является применение катализаторов с недостаточной прочностью и низкой термической стабильностью, что также приводит к высоким расходным нормам катализатора.

С целью снижения расходных норм катализатора и повышения эффективности процесса предлагают проводить дегидрирование парафинов, используя более прочный микросферический алюмохромовый катализатор с низким индексом истирания гранул. Улучшенные механические характеристики катализатора определяются применением алюмооксидного носителя со слоистой рентгеноаморфной структурой, являющегося продуктом термохимической активации гидраргиллита. Синтез катализатора осуществляют путем нанесения на гранулы носителя соединений хрома, щелочного металла и различных промоторов (патент РФ №2148430, МПК B01J 23/26, B01J 37/02, С07С 5/333, B01J 23/26, B01J 101:20, B01J 101:42, B01J 101:50, B01J 101:32, B01J 103:10, B01J 103:18, опубл. 05.10.2000; патент РФ №2200143, МПК С07С 5/333, B01J 23/26, 37/02, опубл. 10.03.2003; патент РФ №2271860, МПК B01J 23/26, B01J 23/04, B01J 21/04, B01J 21/06, B01J 23/70, С07С 5/333, опубл. 15.03.2005). Рыхлая пористая поверхность используемого носителя позволяет эффективно интеркалировать в межслоевое пространство и прочно закрепить на его поверхности компоненты катализатора, что обуславливает его высокую активность, селективность и низкий индекс истирания. Недостатком рассмотренных выше процессов дегидрирования парафиновых углеводородов является применение катализаторов с высокой абразивной активностью, что приводит к быстрому и интенсивному истиранию технологических элементов двухреакторной установки.

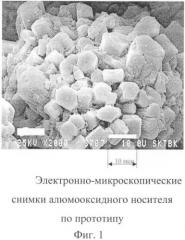

Наиболее близким техническим решением к предлагаемому способу является процесс дегидрирования парафиновых углеводородов в псевдоожиженном слое в присутствии алюмохромового катализатора, синтезированного с использованием микросферического носителя, представляющего собой кислородсодержащее соединение алюминия формулы Al2O3·nH2O рентгеноаморфной структуры, полученного быстрой частичной дегидратацией гидраргиллита (патент РФ №2271248, МПК B01J 21/04, C01F 7/02, опубл. 10.03.2006). Носитель катализатора (фиг.1) представляет собой сферолитные частицы размером от 20 до 250 мкм, состоящие из большого числа более мелких размером от 1 до 10 мкм гексагональных стержневидных кристаллов. Носитель характеризуется системой плоских параллельных пор, соответствующих расщеплению по грани (001), содержит межслоевую воду в количестве, соответствующем значению n=0,5-1,0, имеет общую удельную поверхность 80-250 м2/г и объем пор 0,1-0,3 см3/г. Структурные характеристики сферолитов обуславливают высокую внешнюю удельную поверхность катализатора и большое число контактов в виде выступающих острых ребер и граней, активно воздействующих на оборудование и истирающих стенки реакторов, переточных труб и других технологических элементов. Низкий насыпной вес и высокая абразивная активность катализатора снижают эффективность процесса дегидрирования парафинов.

Задачей предлагаемого изобретения является повышение эффективности процесса дегидрирования С3-C5 парафиновых углеводородов, увеличение выхода С3-С5 олефиновых углеводородов, уменьшение абразивного воздействия на элементы двухреакторной установки дегидрирования при эксплуатации алюмохромового катализатора в псевдоожиженном слое.

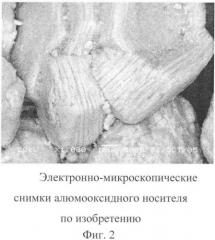

Поставленная задача решается способом дегидрирования С3-С5 парафиновых углеводородов в кипящем слое катализатора, содержащего оксиды хрома, калия и промотор, нанесенные на алюмооксидный носитель, содержащий бемит и до 10 мас.% гидраргиллита, представляющий собой агрегаты в виде закономерных, в том числе миметических, и незакономерных сростков двойников, состоящих из гексагональных пластинчатых кристаллов размером более 20 мкм. Алюмооксидный носитель может обладать величиной внешней удельной поверхности 0,01-1 м2/г. Алюмооксидный носитель может иметь насыпной вес не менее 1,2 г/см3. Катализатор может иметь насыпной вес не менее 1,3 г/см3. Катализатор в качестве промотора содержит оксид меди, оксид цинка, оксид марганца, оксид олова, оксид бора или оксид циркония и может иметь состав, мас.%:

| оксид хрома | 10-20 |

| оксид калия | 0,1-5 |

| промотор | 0,1-5 |

| оксид алюминия | остальное |

Под двойниками понимаются закономерные и незакономерные сростки двух или более кристаллов, имеющих непараллельную ориентировку в пространстве. Миметические двойники - это повторные двойники низкосимметричных кристаллов, имитирующих высокосимметричные кристаллы (Бокий Г.Д. Кристаллохимия. М.: Наука, 1971, 400 с.).

Под величиной внешней удельной поверхности понимается геометрическая внешняя поверхность гранул алюмооксидного носителя, рассчитанная из размеров частиц, ее составляющих, с учетом коэффициента формы частиц и приведенная к одному грамму носителя (Плаченов Т.Г., Колосенцев С.Д. Порометрия. Л.: Химия, 1988, 176 с.). Величина общей удельной поверхности учитывает внешнюю геометрическую поверхность гранул и внутреннюю поверхность пор носителя, определяется методом БЭТ (С.Грег, К.Синг. Адсорбция, удельная поверхность, пористость. М.: Мир, 1984, 306 с.).

В результате заявляемый процесс дегидрирования парафиновых углеводородов осуществляется более эффективно, что отражается в (1) уменьшении количества остановов двухреакторной системы на ремонт вследствие использования микросферического катализатора с низкой абразивной активностью, обладающего в отличие от прототипа малым количеством выступающих фрагментов в виде граней и ребер отдельных кристаллов, взаимодействующих с поверхностью стенок реакторов, переточных труб и других технологических элементов; (2) снижении расходных норм катализатора вследствие большей структурной устойчивости, повышенной механической прочности и низкой величины внешней удельной поверхности гранул алюмооксидного носителя, что обеспечивает физическую целостность частиц катализатора, сохраняющих свои размеры, как при взаимодействии друг с другом в динамическом режиме кипящего слоя, так и при формировании и выжигании коксовых отложений; (3) увеличении выхода олефиновых углеводородов вследствие применения высокоактивного и селективного катализатора с повышенным насыпным весом и плотной упаковкой крупных пластинчатых кристаллов в гранулах алюмооксидного носителя, стремящихся по форме к монокристаллу, что в свою очередь позволяет проводить процесс при более высоких скоростях сырьевых потоков.

В отличие от заявляемого способа процесс дегидрирования парафинов в прототипе осуществляется в присутствии алюмохромового катализатора близкого состава, но синтезированного с использованием алюмооксидного носителя, гранулы которого представляют собой сферолиты, составленные из большого числа мелких, размером от 1 до 10 мкм, призматических стрежневидных кристаллов. Меньшая плотность упаковки кристаллов обуславливает более высокую внешнюю удельную поверхность и повышенную абразивную активность катализатора вследствие значительно большего числа выступающих фрагментов отдельных кристаллов, составляющих гранулу катализатора и контактирующих с поверхностью реакторов, стенками переточных труб, циклонов и другого оборудования в условиях реакции и регенерации. Структурные особенности носителя, полученного по прототипу, обуславливают большие расходные нормы катализатора при эксплуатации из-за механического разрушения гранул при формировании и выжигании коксовых отложений. Кроме того, такой катализатор обладает меньшим насыпным весом, следовательно, процесс дегидрирования проводится с меньшими скоростями сырьевых потоков и меньшим выходом целевого олефина.

Процесс дегидрирования С3-С5 парафиновых углеводородов осуществляют при температуре 560-580°С, объемной скорости подачи сырья 300-400 ч-1. Регенерацию осуществляют воздухом при температуре 650°С, выдерживая катализатор в течение 30 мин. Процесс проводят в установке проточного типа с кварцевым трубчатым реактором в псевдоожиженном слое катализатора. Объем загружаемого катализатора - 100 см3. Процесс ведут циклами в следующей последовательности: дегидрирование - 15 мин, продувка инертным газом - 5 мин, регенерация воздухом - 30 мин, продувка инертным газом - 5 мин, далее циклы повторяют. После выдержки катализатора при температуре 580°С в течение 2 часов осуществляют два холостых цикла. На третьем цикле при реакции дегидрирования отбирают контактный газ с 6 по 15 минуту включительно в количестве 1 л. Контактный газ анализируют методом газовой хроматографии. По результатам хроматографического анализа рассчитывают выход целевого олефина на пропущенный и разложенный парафин - активность и селективность катализатора соответственно.

Катализатор готовят пропиткой алюмооксидного носителя водными растворами предшественников оксида хрома, оксида калия, промотора, представляющего собой, по крайней мере, один из оксидов, выбранных из группы: оксид меди, оксид цинка, оксид марганца, оксид олова, оксид бора, оксид циркония, взятых из расчета состава готового катализатора, мас.%:

| оксид хрома | 10-20 |

| оксид калия | 0,1-5 |

| промотор | 0,1-5 |

| оксид алюминия | остальное |

Носитель имеет размер гранул от 50 до 500 мкм, обладает величиной общей удельной поверхности от 80 до 250 м2/г, объемом пор не менее 0,2 см3/г. Носитель помещают в камеру вакуумного смесителя и дегазируют. Затем дозируют водные растворы активных компонентов и промоторов при остаточном давлении около 30 мм рт.ст. в количестве, соответствующем влагоемкости носителя. Пропитку носителя растворами осуществляют в течение 0,5-2 часов. После пропитки катализатор сушат в вакууме при остаточном давлении 10-30 мм рт.ст. в течение 4-6 часов и прокаливают на воздухе при температуре 600-900°С в течение 4-6 часов.

В качестве предшественника оксида хрома используют хромовый ангидрид, хромат калия, дихромат калия, гидроксид хрома, нитрат хрома, ацетат хрома, оксалат хрома, ацетилацетонат хрома, алкоголяты хрома, металлоорганические комплексные соединения хрома и др.

В качестве предшественника оксида калия используют карбонат калия, гидроксид калия, нитрат калия, нитрит калия, сульфат калия, перманганат калия, оксалат калия, ацетат калия или их смеси.

В качестве предшественника оксида циркония используют гидроксид циркония, азотнокислый цирконил, нитрат циркония, алкоксипроизводные циркония, ацетилацетонат циркония, карбонат циркония, хромат циркония, дихромат циркония, хромит циркония, металлоорганические комплексные соединения циркония и др.

В качестве предшественника оксида меди используют сульфат меди, гидроксид меди, нитрит меди, карбонат меди, хромит меди, хромат меди, дихромат меди, ацетат меди, ацетилацетонат меди, комплексы меди с многоатомными спиртами (например, глицерат меди и т.п.) или их смеси, металлоорганические комплексные соединения меди и др.

В качестве предшественника оксида цинка используют гидроксид цинка, нитрат цинка, нитрит цинка, карбонат цинка, хромат цинка, дихромат цинка, хромит цинка, ацетат цинка, оксалат цинка, металлоорганические комплексные соединения цинка и др.

В качестве предшественника оксида марганца используют перманганат калия, манганат калия, нитрат марганца, карбонат марганца, ацетат марганца, оксалат марганца, хромит марганца, хромат марганца, дихромат марганца, металлоорганические комплексные соединения марганца и др.

В качестве предшественника оксида олова используют гидроксид олова, сульфат олова, фторид олова, хлорид олова, хлорокись олова, олово хлористоводородную кислоту, оловянную кислоту, оксалат олова, ацетат олова, ацетилацетонат олова, металлорганические комплексные соединения олова и др.

В качестве предшественника оксида бора используют гидроксид бора, фторид бора, хлорид бора, гидрид бора, метаборную кислоту, ортоборную кислоту, метаборат натрия, метаборат калия, тетраборат натрия, тетраборат лития, тетработат калия, пентаборат натрия, пентаборат калия, декаборат натрия, декаборат калия, триборат кальция, гексаборат кальция, органические бораты, эфиры ортоборной кислоты, бориды, металлорганические комплексные соединения бора и др.

Абразивную активность катализатора определяют по относительной потере массы предварительно отожженной при 550°С и зачищенной от окалины пластины из нержавеющей стали марки Х18Н10Т массой 114 г, установленной в испытательной камере под углом 30 град по направлению к потоку, при воздействии струи осушенного при 110°С катализатора, подаваемого со скоростью 50 км/час через сопло пескоструйного аппарата сжатым воздухом в течение двух часов.

Фракционный состав гранул носителя определяют ситовым методом.

Прочность гранул катализатора на истирание определяют по массовой доле потерь при истирании в струе воздуха в течение 2 часов. Метод основан на разрушении частиц катализатора в кипящем слое и измерении массы частиц, неунесенных потоком воздуха, скорость которого стабилизирована.

Фазовый состав носителя определяют методом дифракции рентгеновских лучей. Съемку рентгенограмм проводят с использованием длинноволнового излучения CuKα и графитового монохроматора на дифрагирующем пучке. Диапазон записи углов в шкале 29 составляет от 5 до 95 град.

Величину общей удельной поверхности и объема пор определяют методом низкотемпературной адсорбции азота (БЭТ). Сущность метода определения параметров пористой системы изложена в методике ASTM D 3663-99 «Стандартный метод исследования площади поверхности и объема пор катализаторов и носителей катализаторов».

Внешнюю форму, размер кристаллов и гранул носителя и катализатора определяют с помощью электронного сканирующего микроскопа (фиг.1, 2).

Насыпной вес катализатора определяют согласно ТУ 2173-075-00206457-2007 «Катализатор дегидрирования легких парафиновых углеводородов (КДИ)».

При сопоставлении существенных признаков изобретения с таковыми прототипа было выявлено, что они являются новыми и не описаны в прототипе, отсюда можно сделать вывод о соответствии заявляемого технического решения критерию «новизна».

Введение новых отличительных признаков в сочетании с достигаемым результатом указывает на «изобретательский уровень» предлагаемого изобретения.

Предлагаемое изобретение соответствует критерию «промышленная применимость», так как оно может быть использовано в промышленности, что подтверждается примерами конкретного осуществления изобретения.

Пример 1

Процесс дегидрирования С3-С5 парафиновых углеводородов проводят в проточном кварцевом трубчатом реакторе при температуре реакции 560-580°С, регенерации 650°С, объемной скорости подачи углеводородов 300-400 ч-1. Применяемый катализатор готовят пропиткой алюмооксидного носителя растворами предшественников оксидов хрома, калия и промотора в камере вакуумного смесителя в течение 1 часа, дозируя по влагопоглощению водные растворы хромового ангидрида, калия дихромата, олова оксалата, с последующей сушкой в вакууме при остаточном давлении 10 мм рт.ст. и прокаливанием на воздухе при температуре 750°С в течение 4 часов.

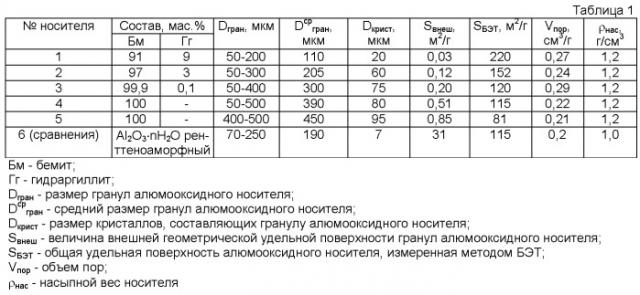

Свойства алюмооксидного носителя приведены в таблице 1.

Химический состав, прочность на истирание, насыпной вес, абразивная активность и свойства катализатора в реакциях дегидрирования пентана, изобутана и изпентана приведены в таблице 2.

Пример 2

Процесс дегидрирования С3-C5 парафиновых углеводородов проводят в проточном кварцевом трубчатом реакторе при температуре реакции 560-580°С, регенерации 650°С, объемной скорости подачи углеводородов 300-400 ч-1. Применяемый катализатор готовят с использованием фракции алюмооксидного носителя размером от 50 до 300 мкм со средним диаметром гранул 205 мкм и средним диаметром кристаллов, составляющих гранулу, 60 мкм. Носитель представляет собой бемит - 97 мас.%, гидраргиллит - 3 мас.%, обладает величиной внешней удельной поверхности 0,12 м2/г, общей удельной поверхностью 152 м2/г, объемом пор 0,24 см3/г, насыпным весом 1,2 г/см3. Носитель пропитывают растворами предшественников оксидов хрома, калия и промотора в течение 0,5 часа при остаточном давлении 10 мм рт.ст., для чего 150 г носителя помещают в камеру вакуумного смесителя и дозируют 60 мл водного раствора, содержащего 28,9 г хромового ангидрида, 19,6 г калия дихромата, 13,4 г цинка ацетата дигидрата. Пропитанный носитель сушат в вакууме при остаточном давлении 10 мм рт.ст. и прокаливают на воздухе при температуре 750°С в течение 4 часов.

Химический состав, прочность на истирание, насыпной вес, абразивная активность и свойства катализатора в реакциях дегидрирования пентана, изобутана и изопентана приведены в таблице 2.

Пример 3

Процесс дегидрирования С3-С5 парафиновых углеводородов проводят так же, как описано в примере 2, но применяют катализатор, который готовят с использованием фракции алюмооксидного носителя размером от 50 до 400 мкм со средним диаметром гранул 300 мкм и средним диаметром кристаллов, составляющих гранулу, 75 мкм. Носитель представляет собой бемит - 99,9 мас.%, гидраргиллит - 0,1 мас.%, обладает величиной внешней удельной поверхности 0,20 м2/г, общей удельной поверхностью 120 м2/г, объемом пор 0,29 см3/г, насыпным весом 1,2 г/см3. Носитель пропитывают водным раствором, содержащим 35,3 г хромового ангидрида, 26,43 г калия дихромата, 2,9 г марганца ацетата тетрагидрата, сушат в вакууме при остаточном давлении 10 мм рт.ст. и прокаливают на воздухе при температуре 750°С в течение 4 часов.

Химический состав, прочность на истирание, насыпной вес, абразивная активность и свойства катализатора в реакциях дегидрирования пентана, изобутана и изопентана приведены в таблице 2.

Пример 4

Процесс дегидрирования С3-С5 парафиновых углеводородов проводят так же, как описано в примере 2, но применяют катализатор, который готовят с использованием фракции алюмооксидного носителя размером от 50 до 500 мкм со средним диаметром гранул 390 мкм и средним диаметром кристаллов, составляющих гранулу, 80 мкм. Носитель представляет собой бемит, обладает величиной внешней удельной поверхности 0,51 мг, общей удельной поверхностью 115 м2/г, объемом пор 0,22 см3/г, насыпным весом 1,2 г/см3. Носитель пропитывают водным раствором, содержащим 16,5 г хромового ангидрида, 6,4 г калия дихромата, 4,8 г меди ацетата моногидрата, сушат в вакууме при остаточном давлении 10 мм рт.ст. и прокаливают на воздухе при температуре 750°С в течение 4 часов.

Химический состав, прочность на истирание, насыпной вес, абразивная активность и свойства катализатора в реакциях дегидрирования пентана, изобутана и изопентана приведены в таблице 2.

Пример 5

Процесс дегидрирования С3-С5 парафиновых углеводородов проводят так же, как описано в примере 2, но применяют катализатор, который готовят с использованием фракции алюмооксидного носителя размером от 400 до 500 мкм со средним диаметром гранул 450 мкм и средним диаметром кристаллов, составляющих гранулу, 95 мкм. Носитель представляет собой бемит, обладает величиной внешней удельной поверхности 0,85 м2/г, общей удельной поверхностью 81 м2/г, объемом пор 0,21 см3/г, насыпным весом 1,2 г/см3. Носитель пропитывают водным раствором, содержащим 37,5 г хромового ангидрида, 10,7 г калия карбоната, 46,1 г борной кислоты, сушат в вакууме при остаточном давлении 10 мм рт.ст. и прокаливают на воздухе при температуре 750°С в течение 4 часов.

Химический состав, прочность на истирание, насыпной вес, абразивная активность и свойства катализатора в реакциях дегидрирования пентана, изобутана и изопентана приведены в таблице 2.

Пример 6

Процесс дегидрирования С3-С5 парафиновых углеводородов проводят так же, как описано в примере 1, но применяют катализатор, который готовят пропиткой носителя водным раствором, содержащим 23,8 г хромового ангидрида, 5,5 г калия карбоната, 2,9 г цирконила азотнокислого дигидрата, сушат в вакууме при остаточном давлении 10 мм рт.ст. и прокаливают на воздухе при температуре 750°С в течение 4 часов.

Химический состав, прочность на истирание, насыпной вес, абразивная активность и свойства катализатора в реакциях дегидрирования пентана, изобутана и изопентана приведены в таблице 2.

Пример 7

Процесс дегидрирования С3-С5 парафиновых углеводородов проводят так же, как описано в примере 6, но применяют катализатор, который готовят с использованием фракции алюмооксидного носителя размером от 50 до 300 мкм со средним диаметром гранул 205 мкм и средним диаметром кристаллов, составляющих гранулу, 60 мкм. Носитель представляет собой бемит - 97 мас.%, гидраргиллит - 3 мас.%, обладает величиной внешней удельной поверхности 0,12 м2/г, общей удельной поверхностью 152 м2/г, объемом пор 0,24 см3/г, насыпным весом 1,2 г/см3.

Химический состав, прочность на истирание, насыпной вес, абразивная активность и свойства катализатора в реакциях дегидрирования пентана, изобутана и изопентана приведены в таблице 2.

Пример 8

Процесс дегидрирования С3-С5 парафиновых углеводородов проводят так же, как описано в примере 6, но применяют катализатор, который готовят с использованием фракции алюмооксидного носителя размером от 50 до 400 мкм со средним диаметром гранул 300 мкм и средним диаметром кристаллов, составляющих гранулу, 75 мкм. Носитель представляет собой бемит - 99,9 мас.%, гидраргиллит - 0,1 мас.%, обладает величиной внешней удельной поверхности 0,20 м2/г, общей удельной поверхностью 120 м2/г, объемом пор 0,29 см3/г, насыпным весом 1,2 г/см3.

Химический состав, прочность на истирание, насыпной вес, абразивная активность и свойства катализатора в реакциях дегидрирования пентана, изобутана и изопентана приведены в таблице 2.

Пример 9

Процесс дегидрирования С3-С5 парафиновых углеводородов проводят так же, как описано в примере 6, но применяют катализатор, который готовят с использованием фракции алюмооксидного носителя размером от 50 до 500 мкм со средним диаметром гранул 390 мкм и средним диаметром кристаллов, составляющих гранулу, 80 мкм. Носитель представляет собой бемит, обладает величиной внешней удельной поверхностью 0,51 м2/г, общей удельной поверхности 115 м2/г, объемом пор 0,22 см3/г, насыпным весом 1,2 г/см3.

Химический состав, прочность на истирание, насыпной вес, абразивная активность и свойства катализатора в реакциях дегидрирования пентана, изобутана и изопентана приведены в таблице 2.

Пример 10

Процесс дегидрирования С3-C5 парафиновых углеводородов проводят так же, как описано в примере 6, но применяют катализатор, который готовят с использованием фракции алюмооксидного носителя размером от 400 до 500 мкм со средним диаметром гранул 450 мкм и средним диаметром кристаллов, составляющих гранулу, 95 мкм. Носитель представляет собой бемит, обладает величиной внешней удельной поверхности 0,85 м2/г, общей удельной поверхностью 81 м2/г, объемом пор 0,21 см3/г, насыпным весом 1,2 г/см3.

Химический состав, прочность на истирание, насыпной вес, абразивная активность и свойства катализатора в реакциях дегидрирования пентана, изобутана и изопентана приведены в таблице 2.

Пример 11 (сравнения)

Процесс дегидрирования С3-С5 парафиновых углеводородов проводят так же, как описано в примере 6, но применяют катализатор, который готовят с использованием фракции носителя - продукта термохимической активации гидраргиллита, размером от 70 до 250 мкм со средним диаметром гранул 190 мкм и средним диаметром кристаллов, составляющих гранулу, 7 мкм. Носитель представляет собой рентгеноаморфный оксид алюминия, который обладает величиной внешней удельной поверхности 31 м2/г, общей удельной поверхностью 115 м2/г, объемом пор 0,20 см3/г, насыпным весом 1,0 г/см3.

Химический состав, прочность на истирание, насыпной вес, абразивная активность и свойства катализатора в реакциях дегидрирования пентана, изобутана и изопентана приведены в таблице 2.

Как видно из приведенных примеров, предлагаемый способ дегидрирования С3-С5 парафиновых углеводородов позволяет повысить эффективность процесса за счет более полного превращения исходных парафинов при высокой селективности по олефиновым углеводородам.

Увеличение активности катализатора обусловлено оптимизацией структурных характеристик катализатора. Использование высокопрочного катализатора с низкой абразивной активностью и большим насыпным весом позволяет уменьшить количество остановов оборудования на ремонт при одновременном увеличении выхода олефиновых углеводородов.

| Таблица 2 | |||||||||||||||

| № примера | Состав катализатора, мас.% | Пр, % | ρнас, г/см3 | Абр, % | Дегидрирование | ||||||||||

| № носителя | Cr2O3 | K2O | Al2O3 | промотор | пропан | изобутан | изопентан | ||||||||

| соединение | содержание | ВП, % | ВР, % | ВП, % | ВР, % | ВП, % | ВР, % | ||||||||

| 1 | 1 | 12 | 2,5 | 85,4 | SnO | 0,1 | 99 | 1,4 | 0,5 | 30 | 82,1 | 50,1 | 89,1 | 46 | 85,6 |

| 2 | 2 | 16 | 3,8 | 77,2 | ZnO2 | 3 | 99,1 | 1,42 | 0,4 | 33,7 | 84 | 50,2 | 89,7 | 43 | 86,7 |

| 3 | 3 | 19,1 | 5 | 75,4 | MnO2 | 0,5 | 99,2 | 1,35 | 0,3 | 30,2 | 82,9 | 50,9 | 89,9 | 47,1 | 84,2 |

| 4 | 4 | 10,3 | 1,4 | 87 | CuO | 1,3 | 99 | 1,34 | 0,2 | 28,1 | 80,3 | 50,7 | 90,3 | 46,4 | 86,3 |

| 5 | 5 | 19,3 | 4,1 | 71,7 | В2О3 | 4,9 | 99,9 | 1,43 | 0,3 | 31,7 | 81,5 | 50,6 | 90,5 | 47 | 86 |

| 6 | 1 | 12 | 2,5 | 84,6 | ZrO2 | 0,9 | 99 | 1,41 | 0,5 | 30,8 | 82,6 | 50,2 | 91 | 43,8 | 85,1 |

| 7 | 2 | 12 | 2,5 | 84,6 | ZrO2 | 0,9 | 99 | 1,41 | 0,4 | 29,9 | 81,5 | 51,4 | 90 | 46,7 | 86 |

| 8 | 3 | 12 | 2,5 | 84,6 | ZrO2 | 0,9 | 99 | 1,37 | 0,3 | 30,1 | 82,7 | 54 | 90,9 | 47,7 | 85 |

| 9 | 4 | 12 | 2,5 | 84,6 | ZrO2 | 0,9 | 99 | 1,31 | 0,2 | 28,1 | 81,9 | 50,2 | 90 | 45,1 | 86,2 |

| 10 | 5 | 12 | 2,5 | 84,6 | ZrO2 | 0,9 | 99,5 | 1,43 | 0,3 | 30 | 83 | 51,1 | 90,2 | 46,4 | 86 |

| 11 (сравнения) | 6 | 12 | 2,5 | 85,6 | ZrO2 | 0,9 | 98,5 | 1,2 | 2,1 | 28 | 79 | 50 | 89 | 40,1 | 84 |

| ВП - выход олефина на пропущенный парафин; ВР - выход олефина на разложенный парафин; | |||||||||||||||

| Пр - прочность на истирание; Абр - абразивная активность; ρнас - насыпной вес катализатора. |

1. Способ дегидрирования С3-С5 парафиновых углеводородов в кипящем слое катализатора, содержащего оксиды хрома, калия и промотор, нанесенные на алюмооксидный носитель, содержащий бемит и до 10 мас.% гидраргиллита, представляющий собой агрегаты в виде закономерных, в том числе миметических, и незакономерных сростков двойников, состоящих из гексагональных пластинчатых кристаллов размером более 20 мкм.

2. Способ по п.1, отличающийся тем, что алюмооксидный носитель имеет величину внешней удельной поверхности 0,01-1 м2/г.

3. Способ по п.1, отличающийся тем, что насыпной вес алюмооксидного носителя составляет не менее 1,2 см3/г.

4. Способ по п.1, отличающийся тем, что катализатор в качестве промотора содержит оксид меди, оксид цинка, оксид марганца, оксид олова, оксид бора или оксид циркония и имеет следующий состав, мас.%:

| оксид хрома | 10-20 |

| оксид калия | 0,1-5 |

| промотор | 0,1-5 |

| оксид алюминия | остальное |

5. Способ по п.1, отличающийся тем, что насыпной вес катализатора составляет не менее 1,3 г/см3.