Способ галоидирования бутилкаучука

Иллюстрации

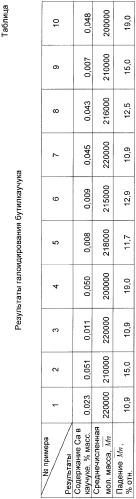

Показать всеИзобретение относится к производству галоидированных полимеров и может быть использовано в нефтехимической и химической промышленности. Осуществляют постадийное взаимодействие бутилкаучука с галогеном в инертном растворителе в присутствии воды. Используют раствор исходного бутилкаучука в инертном растворителе, содержащий 0,1-10,0 мас.%. воды. После первой стадии галоидирования проводят разделение фаз и отделяют нижний слой, представляющий собой раствор в воде галогенводорода. На второй стадии галоидирования вводят воду и раствор галогена, после чего также проводят разделение фаз и отделяют воду от раствора галоидированного бутилкаучука. Дозировку хлора на каучук на первой стадии выдерживают в пределах 0,1-0,3 мас.%, а дозировку брома на каучук - в пределах 0,2-0,5 мас.% Технический результат состоит в снижении содержания солей в галоидированном бутилкаучуке и минимизации деструкции каучука в процессе галоидирования. 1 ил., 1 табл.

Реферат

Изобретение относится к производству галоидированных полимеров, например галоидированных бутилкаучуков, и может быть использовано в нефтехимической и химической промышленности.

Известен процесс галоидирования сополимеров, в соответствии с которым хлорирование или бромирование бутилкаучука проводят в растворителе в присутствии воды в количестве 0,1-50 массовых частей в расчете на 100 массовых частей каучука. Основным преимуществом этого процесса является снижение деструкции бутилкаучука, сопровождающей процесс его галоидирования (патент США №2965620, НКИ 260-85.3, от 20.12.1960). Однако в ходе процесса не предусматривается промежуточный вывод воды. В конечном итоге происходит излишняя «засоленность» галоидированного бутилкаучука.

Наиболее близким по технической сущности к предлагаемому является способ галоидирования бутилкаучука, описанный в патенте РФ №2272813, МПК СO8С 19/14, СO8F 8/22, от 27.03.2006, в соответствии с которым галоидирование бутилкаучука осуществляют в три стадии. На первой стадии проводят интенсивное смешение раствора бутилкаучука и раствора галогена с получением реакционной массы, на второй стадии - интенсивное смешение реакционной массы с водой, разделение фаз и удаление водной фазы, на третьей - завершают взаимодействие бутилкаучука с галогеном. Этот способ позволяет получать каучук с меньшим содержанием солей, однако в процессе галоидирования каучук подвергается несколько большей деструкции (от 13 до 19% по падению среднечисленной молекулярной массы ). Кроме того, этот каучук все-таки содержит заметное количество солей кальция, которые образуются в результате превращений стеарата кальция, содержащегося в исходном бутилкаучуке, на стадии галоидирования. Снижение содержания солей в каучуке является актуальной задачей, особенно в аспекте его применения в медицинских резинах.

Задачей настоящего изобретения является снижение содержания солей в галоидированном бутилкаучуке и минимизация деструкции каучука в процессе галоидирования.

Указанный результат достигается способом галоидирования бутилкаучука, включающим постадийное взаимодействие бутилкаучука с галогеном в инертном растворителе в присутствии воды, в соответствии с которым в качестве раствора бутилкаучука в инертном растворителе используют раствор исходного бутилкаучука, содержащий воду в количестве 0,1-10 мас.%, галоидирование проводят в две стадии, при этом после проведения первой стадии проводят разделение фаз и отделяют нижний слой, представляющий собой раствор галогенводорода, а на второй стадии в раствор частично галоидированного бутилкаучука вводят воду и раствор галогена, после чего также проводят разделение фаз и отделяют воду от раствора галоидированного бутилкаучука, при этом дозировку хлора на первой стадии выдерживают в пределах 0,1-0,3 мас.%, а брома 0,2-0,5 мас.% на каучук.

Указанное количество воды (0,1-10 мас.%) в растворе исходного бутилкаучука включает и возможность ее дополнительной подачи в раствор бутилкаучука перед первой стадией галоидирования.

Первую стадию проводят в интенсивном смесителе с турбинной, пропеллерной или подобной им мешалкой, вращающейся со скоростью 300-1000 об/мин, более предпочтительно от 500 до 800 об/мин. Во избежание образования воронки на корпусе смесителя располагают продольные перегородки. Объем смесителя выбирают, исходя из необходимого времени пребывания при заданной производительности. Как правило, оно должно составлять от 20 до 250 сек, преимущественно от 40 до 180 сек. Температура реакции может находиться в пределах от 0 до 80°С преимущественно от 30 до 50°С, давление определяется температурой и гидравлическим сопротивлением системы. Концентрация каучука в растворе может находиться в пределах от 5 до 25 мас.%, преимущественно от 10 до 20 мас.%.

Вторую стадию можно проводить в тех же условиях, что и первую.

В качестве растворителя в процессе могут быть использованы алканы нормального или изостроения, слабополярные галогенсодержащие углеводороды и другие растворители, способные растворять бутилкаучук и инертные по отношению к хлору или брому в условиях настоящего способа.

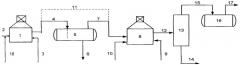

Настоящее изобретение иллюстрируется принципиальной схемой, представленной на чертеже, и следующими примерами.

В смеситель 1 по линии 2 подают раствор бутилкаучука, по линии 3 - раствор хлора или брома. Реакционную смесь по линии 4 выводят в расслаиватель 5 на разделение фаз, в котором образуются два слоя. Нижний водный слой по линии 6 направляют на нейтрализацию, а верхний углеводородный слой раствора частично галоидированного бутилкаучука по линии 7 выводят в смеситель 8, в который также по линии 9 вводят раствор хлора или брома, а по линии 10 - воду. 11 - байпасная линия. По линии 12 раствор хлорбутилкаучука или бромбутилкаучука выводят в отстойник 13. Из отстойника 13 нижний водный слой выводят на нейтрализацию по линии 14, а верхний - раствор хлор- или бромбутилкаучука по линии 15 в емкость 16, из которой по линии 17 раствор галоидированного бутил-каучука направляют на последующие операции. Линия 18 предназначена для дополнительного ввода воды в раствор бутилкаучука перед смесителем 1.

Пример 1.

В реактор 1, представляющий собой интенсивный смеситель объемом 50 л, снабженный турбинной мешалкой (n=8,3 сек-1), подают 2000 л/час 10% раствора бутилкаучука в н-гексане по линии 2, который содержит воду в количестве 0,1 мас.%. По линии 3 в смеситель 1 подают 3,7 кг/час 7,5% раствора брома в том же растворителе. Дозировка брома на каучук при этом составляет 0,2%. Из смесителя 1 по линии 4 выводят реакционную массу в полый аппарат 5 объемом 500 л, в котором происходит разделение фаз. Нижний слой, представляющий собой ≈10% раствор бромистого водорода в воде, выводят по линии 6 на нейтрализацию. Верхний слой, представляющий собой раствор частично бромированного бутилкаучука, по линии 7 направляют в смеситель 8, имеющий те же характеристики, что и реактор 1. В смеситель 8 по линии 9 вводят также 71 кг/час 7,5% раствора брома в гексане, а по линии 10 - охлажденный водно-паровой конденсат в количестве 600 л/час. Выводимую по линии 12 смесь воды и раствора бромированного бутилкаучука направляют в аппарат 13, из которого по линии 14 выводят нижний водный слой на нейтрализацию, а раствор каучука выводят по линии 15 в аппарат 16. Выводимый по линии 17 раствор бромбутилкаучука после его нейтрализации отбирают на анализ содержания солей и молекулярной массы. Результаты приведены в таблице.

Пример 2 (по прототипу).

Бромирование бутилкаучука проводят в соответствии с условиями, указанными в примере 1, но по линии 3 вводят 74,7 кг/час 7,5% раствора брома в гексане, а раствор бромбутилкаучука направляют в смеситель 8 по байпасной линии 11. Результаты приведены в таблице.

Пример 3

В реактор 1, представляющий собой интенсивный смеситель объемом 50 л, снабженный турбинной мешалкой (n=8,3 сек-1), подают 2000 л/час 15% раствора бутилкаучука в н-гексане по линии 2 и 10,5 кг/час 2% раствора хлора в том же растворителе по линии 3. Дозировка хлора на каучук при этом составляет 0,1%. Концентрацию воды в растворе исходного бутилкаучука выдерживают 10 мас.%. Из смесителя 1 по линии 4 выводят реакционную массу в полый аппарат 5 объемом 500 л, в котором производят разделение фаз. Нижний слой, представляющий собой ≈0,05% раствор хлористого водорода в воде, выводят по линии 6 на нейтрализацию, верхний слой, представляющий собой раствор частично хлорированного бутилкаучука, по линии 7 направляют в смеситель 8, имеющий те же характеристики, что и реактор 1. В смеситель 8 по линии 9 вводят также 284 кг/час 2% раствора хлора в н-гексане и охлажденный водно-паровой конденсат по линии 10 в количестве 600 л/час. Выводимый по линии 12 раствор хлорированного бутилкаучука вместе с водой направляют в отстойник 13, из которого по линии 14 выводят нижний водный слой на нейтрализацию, а раствор каучука выводят по линии 15 в аппарат 16. Выводимый по линии 17 раствор хлорбутилкаучука после его нейтрализации отбирают на анализ содержания солей и молекулярной массы. Результаты приведены в таблице.

Пример 4 (по прототипу)

Хлорирование бутилкаучука проводят в соответствии с условиями, указанными в примере 3, но по линии 3 вводят 294,5 кг/час 2% раствора хлора в гексане, а раствор хлорбутилкаучука направляют в смеситель 8 по байпасной линии 11. результаты приведены в таблице.

Пример 5

Бромирование бутилкаучука проводят в соответствии с условиями, указанными в примере 1, но в реактор 1 по линии 2 подают раствор бутилкаучука, который содержит 5 мас.% воды, а по линии 3 - 9,3 кг/час 7,5% раствора брома в н-гексане. Дозировка брома на каучук при этом составляет 0,5%. В смеситель по линии 9 вводят 65,4 кг/час 7,5% раствора брома в гексане. Результаты приведены в таблице.

Пример 6

Хлорирование бутилкаучука проводят в соответствии с условиями, указанными в примере 3, но по линии 3 вводят 31,5 кг/час 2% раствора хлора в н-гексане. Дозировка хлора на каучук при этом составляет 0,3%. Концентрацию воды в растворе исходного бутилкаучука выдерживают 8 мас.%. В смеситель 8 по линии 9 вводят 263 кг/час 2% раствора хлора в н-гексане. Результаты приведены в таблице.

Пример 7

Бромирование бутилкаучука проводят в соответствии с условиями, указанными в примере 1, но по линии 3 вводят 1,9 кг/час 7,5% раствора брома в гексане. Дозировка брома на каучук при этом составляет 0,1%. Концентрацию воды в растворе исходного бутилкаучука выдерживают 0,05 мас.%. В смеситель 8 по линии 9 вводят 7,5% раствор брома в н-гексане с расходом 72,8 кг/час. Результаты приведены в таблице.

Пример 8

Хлорирование бутилкаучука проводят в соответствии с условиями, указанными в примере 3, но по линии 3 вводят 5,3 кг/час 2% раствора хлора в н-гексане. Дозировка хлора на каучук при этом составляет 0,05%. Концентрацию воды в растворе исходного бутилкаучука выдерживают 11 мас.%. В смеситель 8 по линии 9 вводят 289,2 кг/час 2% раствора хлора в н-гексане. Результаты приведены в таблице.

Пример 9

Бромирование бутилкаучука проводят в соответствии с условиями, указанными в примере 1, но по линии 3 вводят 11,4 кг/час 7,5 раствора брома в н-гексане. Дозировка брома на каучук при этом составляет 0,6%. Концентрацию воды в растворе исходного бутилкаучука выдерживают 11 мас.%. В смеситель 8 по линии 9 вводят 7,5% раствор брома в н-гексане с расходом 63,3 кг/час. Результаты приведены в таблице.

Пример 10

Хлорирование бутилкаучука проводят в соответствии с условиями, указанными в примере 3, но по линии 3 вводят 42,4 кг/час 2% раствора хлора в н-гексане. Дозировка хлора на каучук при этом составляет 0,4%. Концентрацию воды в растворе исходного бутилкаучука выдерживают 0,05 мас.%. В смеситель 8 по линии 9 вводят 252,1 кг/час 2% раствора хлора в н-гексане. Результаты приведены в таблице.

Из приведенных примеров видно, что способ галоидирования бутилкаучука в соответствии с настоящим изобретением позволяет существенно снизить содержание примесей кальция в каучуке и минимизировать падение молекулярной массы полимера в процессе его модификации хлором или бромом.

Способ галоидирования бутилкаучука, включающий постадийное взаимодействие бутилкаучука с галогеном в инертном растворителе в присутствии воды, отличающийся тем, что в качестве раствора бутилкаучука в инертном растворителе используют раствор исходного бутилкаучука, содержащий воду в количестве 0,1-10,0 мас.%, галоидирование проводят в две стадии, при этом после проведения первой стадии проводят разделение фаз и отделяют нижний слой, представляющий собой раствор в воде галогенводорода, а на второй стадии в раствор частично галоидированного бутилкаучука вводят воду и раствор галогена, после чего также проводят разделение фаз и отделяют воду от раствора галоидированного бутилкаучука, при этом дозировку хлора на первой стадии выдерживают в пределах 0,1-0,3 мас.%, а брома - 0,2-0,5 мас.% на каучук.