Способ переработки реакционной смеси, образованной при получении полиариленэфиркетонов нуклеофильным путем

Иллюстрации

Показать всеДанное изобретение относится к способу переработки реакционной смеси, образованной при получении полиариленэфиркетонов нуклеофильным путем. Техническая задача - разработка способа, позволяющего сократить остаточное содержание солей и реакционного растворителя без аппаратных издержек. Предложен способ переработки реакционной смеси, образованной при получении полиариленэфиркетонов путем взаимодействия ароматического дигалогенового соединения с бисфенолом и/или галогенфенолом в присутствии карбоната щелочных и/или щелочноземельных металлов в высококипящем апротонном растворителе, который включает стадии измельчения застывшей реакционной смеси в присутствии воды, двухстадийную промывку - органическим растворителем и водой и сушку промытого продукта, при этом на двухстадийную промывку подают влажно-измельченную реакционную смесь с остаточной влажностью 1-30 мас.%. 1 н. и 2 з.п. ф-лы.

Реферат

Данное изобретение относится к области переработки реакционной смеси, образованной при получении полимеров, в частности к способу переработки реакционной смеси, образованной при получении полиариленэфиркетонов по так называемому нуклеофильному пути.

Получение полиариленэфиркетонов (ПАЭК) путем нуклеофильной поликонденсации бисфенолов и органических дигалогеновых соединений в пригодном растворителе при применении карбонатов щелочных или щелочноземельных металлов является известным процессом, которым описан в большом количестве патентных заявок, например в европейских заявках на патент ЕР-А-0001879, ЕР-А-0182648 и ЕР-А-0244167. При проведении данного способа после окончания поликонденсации всегда присоединяется очень дорогостоящая промывка материала, выгруженного из реактора. Целью промывки является удаление из ПАЭК реакционного растворителя, неорганических солей, остаточных мономеров и других соединений. В ходе опытно-конструкторских работ по ПАЭК оказалось, что для способа и характеристик продукта предпочтительно, если в качестве органических дигалогенидов применяют дифтористые соединения. Однако недостатком при применении дифтористых соединений является образование труднорастворимых фторидов щелочных или щелочноземельных металлов в качестве побочных продуктов реакции. Более того для поликонденсации в растворе должен применяться пригодный растворитель в относительно больших количествах, в расчете на весь реакционный состав, чтобы удерживать образующийся полимер в растворе также при высоких молярных массах. В литературе для такого применения чаще всего рекомендуют дифенилсульфон.

Естественно вышеописанные побочные продукты или растворитель дифенилсульфон при переработке реакционного продукта вызывает трудности. Все отличающиеся от полимера вещества должны отделяться от ПАЭК путем дорогостоящей промывки в различных растворителях (европейские заявки на патент ЕР-А-0244167, ЕР-А-0182648, ЕР-А-0297363 и ЕР-А-0322151). Такие промывки соответствуют дополнительно твердожидкостной экстракции, так как побочные продукты и растворитель находятся не только вокруг полимера, но и в твердом полимере; в зависимости от температуры, гранулометрического состава материала, выгруженного из реактора, типа растворителя и т.д. они требуют очень много времени и больших количеств растворителя для промывки.

Чтобы отделить ПАЭК от побочных продуктов и растворителя, как правило, применяют двухстадийный способ промывки. На первой стадии промывки, например, этанолом, дифенилсульфон удаляют из реакционной смеси, а на второй стадии вместе с водой солеподобные побочные продукты, как правило, NaF и KF. В соответствии с уровнем техники промытый материал, выгруженный из реактора, сушится, чтобы не вводить в промывочный этанол большие количества воды. Обычно отдельные стадии промывки протекают при нормальном давлении и температурах чуть ниже температуры кипения применяемого растворителя. Однако невыгодным является, что согласно описанному способу можно только недостаточно сократить остаточное содержание натрия, калия и дифенилсульфона, что невыгодно для отдельных применений в электронной промышленности.

Действительно известны способы с улучшенной двухстадийной промывкой, с помощью которых можно еще более сократить остаточное содержание загрязнений. Здесь отдельные стадии промывки проводят при повышенном давлении, так как растворитель нагревается снаружи выше своей точки кипения. Однако данные способы имеют недостаток, что вследствие работы при повышенном давлении очень дорогостоящим является аппаратурное оформление.

Задача изобретения состоит в том, чтобы разработать способ, с помощью которого можно отчетливо сократить остаточное содержание солей и реакционного растворителя (в общем дифенилсульфона), без необходимости идти на аппаратные издержки, которые необходимы в способе с промывкой в области избыточного давления.

Решением данной задачи является способ переработки реакционной смеси, образованной при получении полиариленэфиркетонов путем взаимодействия ароматического дигалогенового соединения с бисфенолом и/или галогенфенолом в присутствии карбоната щелочных и/или щелочноземельных металлов в высококипящем апротонном растворителе, включающий стадии: мокрое измельчение застывшей реакционной смеси в присутствии воды, промывка органическим растворителем, промывка водой и сушка промытого продукта, который заключается в том, что влажно-реакционную смесь с остаточной влажностью минимально 1 мас.% подают на двухстадийную промывку.

Пригодными ароматическими дигалогеновыми соединениями являются, например, 4,4'-дифторбензофенон, 4,4'-дихлорбензофенон, 4,4'-дихлордифенилсульфон, 4,4-дифтордифенилсульфон, 1,4-бис-(4-фторбензоил)-бензол, 1,4-бис-(4-хлорбензоил)-бензол, 4-хлор-4'-фторбензофенон и 4,4'-бис-(4-фторбензоил)-бифенил. Галогеновая группа активирована, в общем, пара-концевой группой карбонила или сульфонила. В случае пара-концевой группы карбонила галогеном является хлор или предпочтительно фтор; в случае пара-концевой группы сульфонила галогеном может быть фтор или хлор, причем из-за достаточной реактивности и низкой стоимости здесь, в общем, предпочтителен хлор в качестве галогена. Также могут применяться смеси различных дигалогеновых соединений.

Пригодными бисфенолами являются, например, гидрохинон, 4,4'-дигидроксибензофенон, 4,4'-дигидроксидифенилсульфон, 2,2'-бис-(4-гидроксифенил)-пропан, 4,4'-дигидроксибифенил, простой бис-(4-гидрокосифениловый)-эфир, простой бис-(4-гидроксифенил)-тиоэфир, простой бис-(4-гидроксинафтиловый)-эфир, 1,4-дигидроксинафталин, 1,5-дигидроксинафталин или 2,6-дигидроксинафталин, 1,4-бис-(4-гидроксибензоил)-бензол, 4,4'-бис-(4-гидроксибензоил)-бифенил, простой 4,4'-бис-(4-гидроксибензоил)-дифениловый эфир или простой 4,4-бис-(4-гидроксибензоилдифенил)-тиоэфир. Разумеется, также могут применяться смеси различных бисфенолов.

Пригодными галогенфенолами являются, например, 4-(4'-хлорбензоил)-фенол и 4-(4'-фторбензоил)-фенол. Относительно выбора галогена действует похожая точка зрения, как для дигалогеновых соединений. Разумеется также могут применяться смеси различных галогенфенолов или смеси галогенфенолов со смесью ароматического дигалогенового соединения и бисфенола в соотношении 1:1.

Пригодные карбонаты щелочных и щелочноземельных металлов и гидрокарбонаты щелочных и щелочноземельных металлов состоят из лития, натрия, калия, рубидия, цезия, магния, кальция, стронция или бария. Обычно согласно уровню техники применяют смесь из карбоната натрия и карбонат калия.

Высококипящим апротонным растворителем согласно уровню техники является предпочтительно соединение формулы

причем Т представляет прямую связь, один атом кислорода или два атома водорода; Z и Z' означают водород или фенильные группы. Предпочтительно здесь речь идет о дифенилсульфоне.

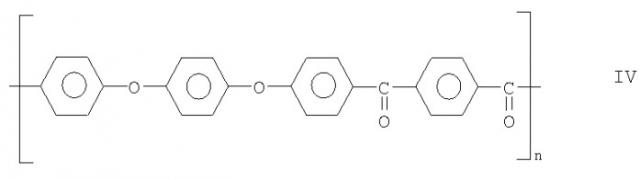

ПАЭК содержит элементы формул

(-Ar-X) и (-Ar'-Y-),

причем Аr и Аr' представляют двухатомный ароматический остаток, предпочтительно 1,4-фенилен, 4,4'-бифенилен, а также 1,4-нафтилен, 1,5-нафтилен или 2,6-нафтилен. Х означает притягивающую электроны группу, предпочтительно карбонил или сульфонил, в то время как Y означает другую группу, как О, S, CH2, изопропилиден или т.п. При этом, по меньшей мере, 50%, предпочтительно, по меньшей мере, 70% и особенно предпочтительно, по меньшей мере, 80% групп Х должны представлять группу карбонила, в то время как, по меньшей мере, 50%, предпочтительно, по меньшей мере, 70% и особенно предпочтительно, по меньшей мере, 80% групп Y должны состоять из кислорода.

В особенно предпочтительном варианте осуществления 100% групп Х состоят из групп карбонила и 100% групп Y из кислорода. В данном варианте осуществления ПАЭК может означать, например, полиэфирэфиркетон (ПЭЭК; формулы 1), полиэфиркетон (ПЭК; формула II), полиэфиркетонкетон (ПЭКК; формула III) или полиэфирэфиркетонкетон (ПЭЭКК; формула IV), тем не менее, конечно также возможно другое распределение групп карбонила и кислорода.

ПАЭК в общем является частично кристаллическим, что показывает, например, ДСК-анализ путем нахождения кристаллической точки плавления Тm, которая согласно измерению в большинстве случаев находится около 300°С или выше. Однако существо данного изобретения также применимо для аморфного ПАЭК. В общем, считается, что группы сульфонила, группы бифенилена, группы нафтилена или громоздкие группы Y, как, например, группа изопропилидена уменьшают кристалличность.

На основании заданной реакционноспособности функциональных групп, а также плохой растворимости ПАЭК при низких температурах реакция проводится обычно в температурной области от приблизительно 200 до 400°С, причем предпочтительна область от приблизительно 250 до 350°С. Следующие тонкости проведения реакции следует использовать из вышеупомянутого уровня техники.

После проведения реакции реакционную смесь извлекают из реактора. Извлеченную реакционную смесь охлаждают распыляемой и/или текущей водой, и после застывания влажной переводят в измельчающую аппаратуру. Такой аппаратурой могут быть, например дробилка, дробилка для мелкого дробления, мельница или устройство для диспергирования. В качестве дробилки, дробилки для мелкого дробления, мельницы или устройства для диспергирования могут применяться все устройства, известные специалисту в данной области, например, ссылка на Vauck/Müller, Основные операции химической технологии, 10. издание, глава 5.1, (измельчение), Немецкое издательство для промышленности основных материалов, Лейпциг, 1994. Таким образом, могут применяться, например, щековые дробилки, дисковые дробилки, валковые дробилки или ударно-отражательные дробилки для измельчения на приблизительно от 0,5 до 50 мм диаметра или ударно-отражательные мельницы, истирающие мельницы, молотковые мельницы, шаровые мельницы, вибрационные мельницы, ножевые дробилки или струйные мельницы, или устройства для диспергирования для измельчения на приблизительно от 50 до 500 мкм.

Измельченный влажный материал, выгруженный из реактора, при необходимости, затем сушат, например, путем прессования, центрифугирования, смывания части остаточной влажности, например, этанолом, или с помощью других подходящих операций, и приводят к требуемой остаточной влажности. Затем данный материал подвергают двухстадийному процессу промывки. Целесообразно, чтобы верхняя граница остаточной влажности находилась при 30 мас.%, 25 мас.%, 15 мас.%, 12 мас.% или 10 мас.%.

На обеих стадиях двухстадийного процесса промывки промывание возможно или в перемешивающем котле или в перемешивающем нутч-фильтре периодическим способом (далее обозначают как «заторная промывка») или непрерывным способом в форме дренажной промывки, при этом компактный осадок от растворителя непрерывно обтекается.

На первой стадии промывают органическим растворителем, например ацетоном, метилэтилкетоном, метилизобутилкетоном, метанолом, этанолом, изопропанолом, н-бутанолом или изо-бутанолом, 2-метоксиэтанолом, 1,2-диметоксиэтаном, тетрагидрофураном, этилацетатом, бензолом, толуолом, ксилолом, а также их смесями. Однако в принципе также возможно применение каждого другого пригодного органического растворителя.

На второй стадии промывают водой, чтобы удалить соли.

Если на одной или на обеих стадиях промывают периодическим способом, то промывку соответственно проводят в целом около от 5 до 15 раз. Если проводят мало промывок, то чистота продукта может быть недостаточна. Если напротив проводят много промывок, то способ в целом становится очень дорогостоящим. Если промывают при высокой температуре под давлением тем не менее также может быть достаточно только немного промывок, например, 1, 2, 3 или 4 промывки.

Согласно уровню техники промывка водой может включать промывку разбавленной кислотой, например соляной кислотой, серной кислотой, ортофосфорной кислотой или, в частности, пирофосфорной кислотой, полифосфорной кислотой, метафосфорной кислотой или фосфоновой кислотой (немецкая заявка на патент DE 4207555 А1). При этом кислоту используют в концентрации от около 0,1 до 5 мас.%. Наряду с еще более улучшенной экстракцией неорганических составляющих добиваются улучшенной стабильности плавления ПАЭК.

После промывки ПАЭК сушат. Затем он может применяться непосредственно в данной форме, например, в виде материалов покрытия, однако его также можно гранулировать и при этом, при желании, путем добавки следующих веществ, таких как наполнители, пигменты, стабилизаторы, другие полимеры, технологические добавки и т.п. перерабатывают до получения компаунда. Подходящие компаунды, их получение и применение известно специалисту в данной области.

Полученный согласно изобретению ПАЭК отличается особенно низким содержанием неорганических составляющих, а также остатками растворителя. Он особенно пригоден для практического применения в электронной промышленности, а также везде там, где роль играет качество поверхностей формованных деталей.

Данное изобретение поясняется далее с помощью примеров.

Получение ПАЭК.

В реактор с двойными стенками при температуре 60°С последовательно добавляют 69,2 кг дифенилсульфона, 26,2 кг 4,4'-дифторбензофенона, 13,2 кг гидрохинона, 13,2 кг карбоната натрия и 640 г карбоната калия в твердой форме. Реактор закрывают и насыщают азотом. После того, как температура стенок достигла 160°С, подключают мешалку с 50 об/м. Когда внутренняя температура также достигнет 160°С, медленно нагревают до 320°С. Через крутящий момент, который определяется из потребления тока двигателем с мешалкой, можно наблюдать течение реакции. Крутящий момент повышается после около 6 часов и стабилизируется после следующих приблизительно 2 часов на постоянной области около 55% выше начального уровня. Продукт выводят, охлаждают водой и измельчают в дробилке для мелкого дробления. Остаточная влажность в измельченном материале, выгруженном из реактора, составляет около 20 мас.%.

Сравнительный пример 1 (уровень техники; материал, выгруженный из реактора, сушат до массового постоянства).

5 кг вышеполученного измельченного, влажного материала, выгруженного из реактора, сушат в вакуумном шкафу при температуре 100°С и давлении около 100 мбар в течение 12 часов до массового постоянства. Затем высушенный материал, выгруженный из реактора, помещают в перемешивающий нутч-фильтр, подвергают двухстадийной промывке десять раз соответственно 15 литрами этанола (по 1 часу при температуре 75°С) и затем десять раз соответственно 15 литрами деионизированной воды (по 1 часу при температуре 95°С). При этом четвертую из 10 промывок водой проводят 15 литрами 0,5%-ной водной ортофосфорной кислоты.

Полученный очищенный ПЭЭК сушат и исследуют на загрязнения с помощью ААС (атомной абсорбционной спектроскопии), ИСП-ОС (оптической спектроскопии индуктивно-связанной плазмы) и элементного анализа.

| Содержание Na: | 40 частей на млн |

| Содержание К: | 5 частей на млн |

| Содержание S: | 410 частей на млн |

Сравнительный пример 2 (уровень техники; материал, выгруженный из реактора, сушат до массового постоянства).

5 кг вышеполученного измельченного, влажного материала, выгруженного из реактора, сушат в вакуумном шкафу при температуре 100°С и давлении около 100 мбар в течение 12 часов до массового постоянства. Затем высушенный материал, выгруженный из реактора, помещают в перемешивающий нутч-фильтр. Этанол вводят сверху в нутч-фильтр; суспензию перемешивают в течение 15 минут при комнатной температуре. После того, как снова выделилось твердое вещество, через твердое вещество пропускают в целом 150 литров этанола при температуре 75°С в течение 8 часов. После окончания этой первой дренажной промывки этанолом процедуру повторяют с водой. При этом воду вводят сверху в нутч-фильтр и суспензию перемешивают в течение 15 минут при температуре 40°С. После того, как снова выделилось твердое вещество, через твердое вещество проводят вначале 75 литров деионизированной воды, затем 10 литров 0,5%-ной водной ортофосфорной кислоты, а также затем следующие 75 литров деионизированной воды без прерывания элюентного потока в течение в целом 9 часов при температуре 95°С.

Полученный очищенный ПЭЭК сушат и исследуют на загрязнения с помощью ААС, ИСП-ОС и элементного анализа.

| Содержание Na: | 150 частей на млн |

| Содержание К: | 4 части на млн |

| Содержание S: | 420 частей на млн |

Пример 1

5 кг вышеполученного измельченного, влажного материала, выгруженного из реактора, обезвоживают в центрифуге при 1000 об/мин. Остаточная влажность после центрифугирования составляет около 5 мас.%. Затем влажный материал, выгруженный из реактора, помещают в перемешивающий нутч-фильтр, подвергают двухстадийной промывке десять раз соответственно 15 литрами этанола (по 1 часу при температуре 75°С) и затем десять раз соответственно 15 литрами деионизированной воды (по 1 часу при температуре 95°С). При этом четвертую из 10 промывок водой проводят 15 литрами 0,5%-ной водной ортофосфорной кислоты.

Полученный очищенный ПЭЭК сушат и исследуют на загрязнения с помощью ААС, ИСП-ОС и элементного анализа.

| Содержание Na: | 15 частей на млн |

| Содержание К: | <1 части на млн |

| Содержание S: | 180 частей на млн |

Пример 2

5 кг вышеполученного измельченного, влажного материала, выгруженного из реактора, обезвоживают в центрифуге при 1000 об/мин. Остаточная влажность после центрифугирования составляет около 5 мас.%. Затем влажный материал, выгруженный из реактора, помещают в перемешивающий нутч-фильтр. Этанол вводят сверху в нутч-фильтр; суспензию перемешивают в течение 15 минут при комнатной температуре. После того, как снова выделилось твердое вещество, через твердое вещество пропускают в целом 150 литров этанола при температуре 75°С в течение 8 часов. После окончания этой первой дренажной промывки этанолом процедуру повторяют с водой. При этом воду вводят сверху в нутч-фильтр и суспензию перемешивают в течение 15 минут при температуре 40°С. После того, как снова выделилось твердое вещество, через твердое вещество проводят вначале 75 литров деионизированной воды, затем 10 литров 0,5%-ной водной ортофосфорной кислоты, а также затем следующие 75 литров деионизированной воды без прерывания элюентного потока в течение в целом 9 часов при температуре 95°С.

Полученный очищенный ПЭЭК сушат и исследуют на загрязнения с помощью ААС, ИСП-ОС и элементного анализа.

| Содержание Na: | 10 частей на млн |

| Содержание К: | <1 части на млн |

| Содержание S: | 160 частей на млн |

Пример 3

5 кг вышеполученного измельченного, влажного материала, выгруженного из реактора, помещают в нутч-фильтр, сверху заливают 10 литрами этанола и вместе с тем большей частью смывают поверхностную влажность. Затем далее работают как в примере 1.

Полученный очищенный ПЭЭК сушат и исследуют на загрязнения с помощью ААС, ИСП-ОС и элементного анализа.

| Содержание Na: | 10 частей на млн |

| Содержание К: | <1 части на млн |

| Содержание S: | 120 частей на млн |

Пример 4

5 кг вышеполученного измельченного, влажного материала, выгруженного из реактора, помещают в нутч-фильтр, сверху заливают 10 литрами этанола и вместе с тем большей частью смывают поверхностную влажность. Затем далее работают как в примере 2.

Полученный очищенный ПЭЭК сушат и исследуют на загрязнения с помощью ААС, ИСП-ОС и элементного анализа.

| Содержание Na: | 10 частей на млн |

| Содержание К: | <1 части на млн |

| Содержание S: | 95 частей на млн |

1. Способ переработки реакционной смеси, образованной при получении полиариленэфиркетонов путем взаимодействия ароматического дигалогенового соединения с бисфенолом и/или галогенфенолом в присутствии карбоната щелочных и/или щелочноземельных металлов в высококипящем апротонном растворителе, который включает стадии измельчение застывшей реакционной смеси, двухстадийную промывку - промывку органическим растворителем и промывку водой и сушку промытого продукта, отличающийся тем, что измельчение застывшей реакционной смеси проводят в присутствии воды и влажно-измельченную реакционную смесь с остаточной влажностью минимально 1 до 30 мас.% подают на двухстадийную промывку.

2. Способ по п.1, отличающийся тем, что промывка водой включает промывку разбавленной кислотой.

3. Способ по п.2, отличающийся тем, что кислоту выбирают из группы, состоящей из соляной кислоты, серной кислоты, ортофосфорной кислоты, пирофосфорной кислоты, полифосфорной кислоты, метафосфорной кислоты или фосфоновой кислоты.