Установка для получения поверхностно-активного вещества

Иллюстрации

Показать всеИзобретение может быть использовано для синтеза химических соединений. Емкости 27 и 28 заполняют исходными химпродуктами А и Б, емкость 29 - веществом С для устранения примесей в синтезируемом ПАВ, а емкости 34 и 35 - водой В и дизельным топливом У. Заводят дизель-генератор 9. С помощью дозирующих насосов 18 и 19 подают химпродукты А и Б в мерники 22 и 23, а из них они самотеком направляются в реактор 5. Установка размещена на шасси автомобиля 3 и прицепа 4. Изобретение позволяет производить ПАВ в местах нахождения исходных химпродуктов, которые могут представлять опасность при транспортировке и хранении. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к химическому производству реагентов, в частности к техническим средствам для получения поверхностно-активных соединений и смесей.

Известна установка для получения поверхностно-активного вещества, включающая оборудование - мерные емкости, насос, трубопроводы манифольда, силовой привод, контрольно-измерительные приборы и пульт управления, установленные на шасси автомобиля [1].

Недостатком данной передвижной установки (цементировочного агрегата ЗЦА-400 А) является то, что она позволяет получать только смеси двух веществ, например, поверхностно активного вещества (ПАВ) с растворителем (водой, углеводородной жидкостью, кислотой, солевым раствором и пр.). Но данная установка не позволяет синтезировать ПАВ непосредственно на месте его применения. Кроме того, все оборудование размещено только на шасси автомобиля, которое имеет ограниченные размеры, а автомобиль - ограниченную грузоподъемность. Поэтому невозможно на этой мобильной установке разместить необходимое дополнительное оборудование. Так как привод установки механический, требуется обязательное монтирование громоздкого оборудования, без которого не обойтись (коробки передач редуктора, промежуточного вала и пр.).

Известна также установка для получения поверхностно-активного вещества, включающая реактор с греющей рубашкой, мешалкой и электродвигателем, емкости для исходных продуктов, дозирующие насосы, конденсатор, емкость для приема готового продукта, контрольно-измерительные приборы, трубопроводы с запорной арматурой [2].

Недостатком этой установки является то, что она размещена стационарно в цеху завода. Поэтому исходные химпродукты для синтеза ПАВ необходимо доставлять к стационарному местонахождению установки. А это часто бывает экономически невыгодно из-за больших транспортных расходов перевозки сырья к заводу и ПАВ к потребителю. Причем последний нередко быстро портится при длительном хранении и транспортировке. Кроме того, в некоторых случаях бывает небезопасно, когда один или оба исходных продукта относятся к опасным химическим веществам и их транспортировка создает определенные сложности, требует организацию охраны. Более того, на химзаводах обычно монтируются и оборудование и аппараты большой производительности, которые при производстве мелкой партии ПАВ оказываются нерентабельными. Установка снабжена аппаратом для доводки готового продукта до кондиции, представляющим собой обычную емкость с мешалкой для разбавления конечного продукта, например, водой. Но установка не предусматривает наличия аппарата для утилизации химпродукта, когда, например, один из исходных компонентов является опасным.

Сущность изобретения заключается в том, что установка размещена на шасси автомобиля и прицепа, при этом шасси прицепа выполнено выше шасси автомобиля, причем установка снабжена абсорбером, дополнительными емкостями, мерниками, дозировочным насосом, циркуляционными насосами, силовым приводом - дизель-генератором и пультом управления, при этом все емкости размещены на шасси прицепа, а остальное оборудование - на шасси автомобиля, причем система вывода выхлопных газов двигателя внутреннего сгорания дизель-генератора связана системой дополнительных трубопроводов с греющей рубашкой реактора, а электрокабелями дизель-генератор соединен с пультом управления и электродвигателями реактора, конденсатора, дозировочных и циркуляционных насосов, причем конденсатор и абсорбер связаны с реактором, при этом они зациклены по круговой соответственно трубопроводами и трубопроводами с циркуляционным насосом. Кроме того, емкость для готового продукта снабжена механическими перемешивателями с приводом от электродвигателя и шасси прицепа, к каждой емкости подсоединены ручные насосы.

Технический результат при применении передвижной установки для получения поверхностно-активного вещества заключается в том, что ПАВ можно производить в местах нахождения исходных химпродуктов, которые могут представлять опасность при транспортировке и хранении, поэтому требуют как можно быстрой переработки даже небольших партий. А также уменьшаются энергозатраты на производство единицы продукции (одной тонны ПАВ), так как в качестве теплоносителя используются выхлопные газы дизель-генератора. Разница в высоте шасси автомобиля и прицепа повышает коэффициент наполнения насосов жидкостью. Применение электропривода позволяет уменьшить загроможденность рабочего пространства шасси автомобиля. А также можно варьировать и разгрузить силовой блок от работы, когда есть возможность подключения пульта к электросетям общего пользования. Подстраховка и дублирование функций разных узлов повышают надежность работы установки, безопасное и безаварийное выполнение необходимых процессов. Улучшены условия монтажа и обслуживания установки, повышена грузоподъемность транспортного средства.

Новизна заключается в том, что ранее установки по производству химреагентов не размещались на транспортных средствах. Кроме того, если ранее и имели случаи размещения оборудования (например, насосного) на передвижном транспортном средстве, то только на одном шасси - автомобиля. Но одновременное размещение взаимосвязанного оборудования на шасси автомобиля и прицепе автомобиля предложено также впервые.

Автоматически является новым и взаимное расположение химоборудования установки, а именно размещение всех емкостей только на прицепе, а реактора и его обвязки - на шасси автомобиля.

Схема установки снабжена новым дополнительным оборудованием, в том числе запасным для обеспечения возможности выпуска новой продукции. Повышаются не только функциональные возможности установки, но и безопасность ведения работ, исключающая осложнения и аварии.

Существенным отличием установки по производству химпродукции является то, что она органично взаимосвязана с двигателем внутреннего сгорания (д.в.с.) дизель-генератора. Так, использование выхлопных газов д.в.с. позволяет исключить из списка химоборудования парогенератор. К тому же снижаются затраты энергии, что повышает коэффициент полезного действия всей установки в целом.

Помимо электродвигателя на приводе мешалки реактора используется циркуляционный насос, который можно задействовать при чрезмерном загущении (в процессе синтеза) конечного химпродукта - ПАВ. Это предупредит сгорание электродвигателя. Кроме того, циркуляционный насос можно использовать для перекачки продукта в емкость для хранения, то есть он выполняет двойную функцию.

Размещение химоборудования на двух шасси (автомобиля и прицепа) выгодно в том плане, что облегчается обслуживание установки и облегчаются монтажные работы, повышается грузоподъемность транспортного средства. А выгодное расположение по высоте (емкостного хозяйства выше насосного) улучшает подачу жидкости во всас насосов. Распределение химоборудования на двух шасси позволяет иметь свободные пространства и для размещения дополнительного оборудования в случае необходимости модернизации установки и для ее переоснащения при переходе на синтез другого ПАВ (например, с ионогенного на катионный).

Установка снабжена дополнительным аппаратом абсорбером, который повышает экологически безопасный уровень работы установки. Так, все испарения из реактора поступают в него и в отличие от конденсатора (холодильника) не только переходят в жидкое состояние, но и могут нейтрализоваться, например, все тем же исходным продуктом. При большой площади реагирования и меньших объемах химпродуктов повышается степень полного синтеза ПАВ.

Практическая возможность нового технического решения выражается в том, что по сути минихимзавод можно сам передвигать к источникам сырья. Становится рентабельным выпуск мелких и средних партий ПАВ. Исключаются транспортные расходы на транспортировку опасного исходного сырья, обычно нуждающегося в охране и представляющего большую угрозу для окружающей среды и человека. Не требуется длительного периода накапливания опасного исходного продукта на разных участках, а практически сразу производится его утилизация.

Установка включает в себя стандартные аппараты и оборудование, изготавливаемое отечественной промышленностью. Требуется несложная переработка отдельных узлов при монтаже, что несложно при данной схеме расположения выполнить силами любого предприятия, имеющего механические мастерские. Установка может работать как автономно, так и с подключением к традиционным источникам энергии (электричеству, пару и т.д.).

Таким образом, предлагаемая установка для получения поверхностно-активного вещества отвечает всем требованиям, предъявляемым к изобретениям.

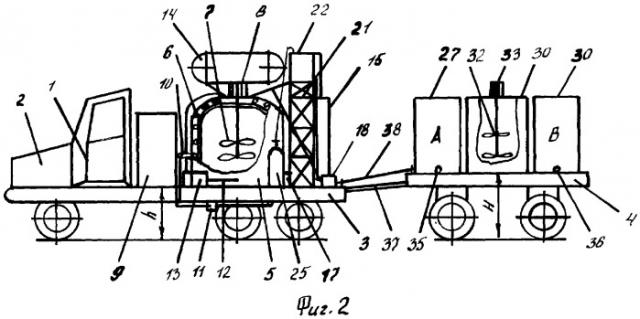

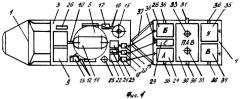

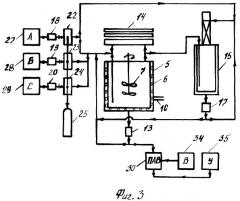

На фиг.1 показана установка, вид сверху; на фиг.2 показана установка, вид сбоку; на фиг.3 дана схема обвязки химоборудования установки.

Передвижная установка для получения поверхностно-активного вещества состоит из автомобиля 1 с двигателем внутреннего сгорания (д.в.с.) 2 и шасси 3, а также шасси 4 прицепа. Причем шасси 4 выше шасси 3 на высоту Δ=H-h. На шасси 3 автомобиля установлен реактор 5 с греющей рубашкой 6. Последняя может быть выполнена двойного исполнения, то есть с электрическим радиатором и полностью под теплоноситель (выхлопные газы, пар и жидкость). Реактор 5 снабжен мешалкой 7 (например, якорной) с приводом от электродвигателя 8. В передней части шасси 3 автомобиля также установлен дизель-генератор 9, выхлопные газы от которого через трубопровод 10 направлены в греющую рубашку 6 реактора 5, а из него через искрогаситель 11 выводятся наружу. Предусмотрен также прямой выход выхлопных газов от дизель-генератора к искрогасителю 11 сразу наружу. Реактор 5 также снабжен электрическими радиаторами (не показано). Реактор 5 обвязан системой трубопроводов 12 по круговой с циркуляционным насосом 13 с приводом от своего электродвигателя. Над реактором 5 размещен конденсатор 14 (воздушный холодильник с приводом вентилятора от электродвигателя), которые взаимообвязаны между собой.

В задней части шасси 3 размещен абсорбер 15 (сборник с установленной на ней насадочной колонной). Абсорбер 15 также обвязан по круговой трубопроводом 16 со своим циркуляционным насосом 17 с приводом от электродвигателя. Также сбоку расположены дозировочные насосы 18-20 с электродвигателями, над которыми на раме 21 размещены мерники 22-24 соответственно. Рядом размещен баллон 25 с азотом. Дозировочные насосы 18-20 и баллон 25 обвязаны с мерниками 22-24, а последние, в свою очередь, обвязаны с реактором 5. Посредством кабелей дизель-генератор 9 обвязан со всеми электродвигателями установки и пультом управления 26. Через пульт управления 26 установка может быть подключена к стационарной сети потребления электроэнергии. На шасси 4 прицепа расположены крытые емкости 27 и 28 для исходных продуктов (А и В) и емкость 29 (запасная) для особого продукта С, используемого для устранения примесей в синтезируемом поверхностно-активном веществе (или утилизации избытка одного из исходных продуктов, нейтрализации опасного вещества и пр.).

Наибольшая емкость 30 предназначена для готового химпродукта - ПАВ. Она выполнена со сливом 31 для расфасовки ПАВ в тару (бочки, не показано) и снабжена механическими перемешивателями 32 с приводом от электродвигателей 33. Кроме того, на шасси 4 установлены емкости 34, 35 для растворителей В и У (соответственно воды и углеводородной жидкости, например дизельного топлива). Каждая емкость 27, 28, 29, 30, 34, 35 снабжена своим ручным насосом 37. Прицеп соединен тягой 36 с автомобилем, а все емкости 27-30, 34, 35 на шасси 4 посредством гибких 38 трубопроводов - с соответствующим оборудованием на шасси 3. Кроме того, все химоборудование обвязано и системой жестких трубопроводов с запорной арматурой (см. фиг.3). Установка снабжена необходимыми контрольно-измерительными приборами (давления, температуры, уровня жидкости и пр.), а также предохранительными элементами (клапаны, регуляторы, сигнализаторы и др.) и противопожарными средствами (не показано).

Установка для получения поверхностно-активного вещества работает следующим образом.

Емкости 27 и 28 заполняются исходными химпродуктами А и Б, емкость 29 - продуктом С для устранения примесей в синтезируемом ПАВ, а емкости 34 и 35 - водой (В) и дизтопливом (У). Причем при ведении работ при отрицательных температурах в качестве растворителя используется только углеводородная жидкость. Заводят дизель-генератор 9. Открывают поочередно запорную арматуру двух исходных химпродуктов А и Б, которые самостоятельно заполняют дозирующие насосы 18 и 19. Последние подают химпродукты А и Б в мерники 22 и 23, а из них они самотеком направляются в реактор 5. По данной схеме осуществляется загрузка реактора 5, когда необходима особо точная дозировка химпродуктов А и Б. Но когда в этом нет необходимости, то дозировочные насосы 18, 19 направляют химпродукты А и Б непосредственно в реактор 5. Если химпродукты А и Б самотеком не стекают из мерников 21 и 23, то их передавливают азотом из баллона 25. Конкретный способ загрузки реактора 5 зависит от типа химпродуктов А и Б, времени года проведения операции, требуемой точности и др.

После затарки реактора 5 необходимым количеством исходных химпродуктов А и Б (обычно с некоторым избытком одного из них, например Б, для ускорения химической реакции) закрывают люк реактора 5 и включают двигатель 8 мешалки 7. Выхлопные газы от д.в.с. дизель-генератора 9, поступающие в греющую рубашку 6 реактора, уже в процессе затарки химпродуктов А и Б частично их нагрели и продолжают нагревать дальше. При необходимости ускорения нагрева выключают и электрические радиаторы нагрева реактора. И наоборот, если прогрев исходных химпродуктов А и Б не требуется, то выхлопные газы от дизель-генератора 9 направляют на выход, минуя реактор 5, и естественно электрический радиатор не включают. Вышеперечисленное также зависит от вида получаемого химпродукта ПАВ, то есть технологии его синтеза.

Для улучшения процесса перемешивания исходных химпродуктов А и Б в реакторе 5 можно дополнительно включить циркуляционный насос 13, который по замкнутому циклу (забор снизу реактора 5, ввод сверху ниже уровня зеркала исходных химпродуктов в реакторе 5) будет направлять химпродукты А и Б.

Таким образом, перемешивание реагирующих химпродуктов А и Б можно также варьировать по отдельности мешалкой 7, 8 или циркуляционным насосом 13, либо ими вместе, что позволит существенно ускорить синтез ПАВ.

В то же время в абсорбер 15 загружают при помощи дозирующего насоса 18 (или дозирующего насоса 18 и мерника 22, или дозирующего насоса 18, мерника 22 и баллона 25 с азотом) менее опасный исходный химпродукт А (то есть то сырье, что было загружено в реактор 5 в меньшем количестве для синтеза ПАВ).

В процессе реакции исходных химпродуктов А и Б образуется ПАВ, а в то же время непрореагировавший химпродукт Б испаряется и поступает из реактора 5 в конденсатор 14 (например, воздушный холодильник). Сконденсированный химпродукт Б стекает снова в реактор 5. Когда в процессе реакции химпродукт А будет полностью израсходован, конденсатор 14 выключают. Затем остатки химпродукта Б при продолжающемся нагреве и перемешивании смеси уже отпариваются в адсорбер 15. При этом включают циркуляционный насос 17, который направляет по замкнутому циклу химпродукт А через абсорбционную колонну. Химпродукт Б поглощается химпродуктом А. В результате избыток химпродукта Б практически полностью отгоняется из синтезированного ПАВ, находящегося в реакторе 5. Однако если потребуется более полная отгонка примесей химпродукта Б (например, ввиду его повышенной токсичности), то из емкости 29 дозировочным насосом 20 (или посредством дозировочного насоса 20 и мерника 24, или дозировочного насоса 20, мерника 24 и баллона 25 с азотом) загружается в реактор 5 третий химпродукт С. Последний обладает более высокой реагирующей способностью с химпродуктом Б, чем хипродукт А. Вновь включают перемешиватель 7, 8 и циркуляционный насос 13. После окончательной нейтрализации химпродукта Б перемешиватели 7, 8 отключают.

Далее ПАВ из реактора 5 перекачивается циркуляционным насосом 13 в емкость 30 для готового продукта. При необходимости концентрированный ПАВ предварительно разбавляется в реакторе 5 с мешалкой 7, 8 либо в емкости 30 с мешалками 32, 33 растворителями (В или У) из емкости 34 или 35. Растворители В и У перекачиваются ручными насосами 36. Затем из емкости 30 ПАВ через слив 31 расфасовывается в мелкую тару (бочки, канистры).

При проведении повторной операции синтеза ПАВ вначале поглощенный химпродукт Б в химпродукте А из абсорбера 15 перекачивается циркуляционным насосом 17 в реактор 5. А затем затаривают реактор 5 недостающими исходными химпродуктами А и Б в необходимом в целом количестве по вышеописанной последовательности.

Кроме того, затаривают и абсорбер 15 свежей порцией химпродукта А, как и в описанной первой операции. Далее процесс повторяется, времени на нее потребуется несколько меньше, поскольку часть химпродукта Б уже была поглощена химпродуктом А.

Пример выполнения установки для получения ПАВ.

Емкости 27, 28 для хранения исходных химпродуктов А и Б выполнены объемом 3 м3 из нержавеющей стали весом ~1 т. Емкость 29 для химпродукта С выполнена объемом 1 м3 из нержавеющей стали весом ~0,3 т. Емкости 34 и 35 для воды и дизельного топлива выполнены объемом 4 м3 из нержавеющей стали весом ~1,5 т. А емкость 30 для готового продукта - ПАВ выполнена объемом 10 м3 из нержавеющей стали весом ~3 т. Реактор 5 эмалированный внутри или из нержавеющей стали объемом 2,5 м3, диаметром 1,5 м, высотой 1,4 м, весом ~2 т. Мощность электродвигателя 10 кВт. Циркуляционные насосы 13 и 17 типа ЦНГ производительностью 30 м3/ч, напором не менее 30 м, весом ~0,5 т выполнены тоже из нержавеющей стали. Мощность электродвигателя 5 кВт. Дозировочные насосы 18-20 из нержавеющей стали. Мерники 22 и 23 объемом 1 м3 из нержавеющей стали или эмалированные внутри весом ~0,3 т. Мерник 24 объемом 0,1 м3 также из нержавеющей стали или эмалированный внутри. Насосы ручные типа АКФ-4. Конденсатор 14 воздушный из нержавеющей стали объемом 5 м3 и вентилятором производительностью не менее

50 м3/ч, электродвигатель ~3 кВт. Абсорбер 15 (колонна насадочная диаметром 0,3 м и высотой 2 м, объемом 1 м3) выполнен из нержавеющей стали весом ~0,7 т. Трубопроводы длиной 70 м, гибкие рукава - 70 м.

Эффективность предлагаемой установки для получения ПАВ выражается в следующем. Автономная установка позволяет ускорено получать как водный раствор ПАВ, так и разбавленный в углеводородной жидкости. Установка адаптирована для производства широкого спектра ПАВ, может быть модифицирована. Установка приспособлена для синтеза ПАВ с высокой степенью точности дозирования исходных химпродуктов и очистки готового ПАВ от примесей. Установка позволяет учитывать условия и места хранения исходных химпродуктов. Установка не требует дополнительные источники теплоносителя (парогенераторы) и источники электроэнергии. Установка удобна в обслуживании, проста по конструкции, безопасна в экологическом отношении, так как исключаются вредные отходы и испарения химпроизводства.

Источники информации

1. Булатов А.И. Тампонажные материалы и технология цементирования скважин. Учебник для техникумов - 3-е изд., перераб. и доп. - М.: Недра, 1982. - С.45-47 (рис.26).

2. Петров Н.А., Юрьев В.М., Селезнев А.Г. Совершенствование технологии производства сульфонола. - М.: ВНИИОЭНГ, 1998. (Обзор. информ.). С.28-33 (рис.46).

1. Установка для получения поверхностно-активного вещества, включающая реактор с греющей рубашкой, мешалкой и электродвигателем, емкости для исходных продуктов, дозирующие насосы, конденсатор, емкость для приема готового продукта и трубопроводы с запорной арматурой, отличающаяся тем, что она размещена на шасси автомобиля и прицепа, при этом шасси прицепа выполнено выше шасси автомобиля, причем установка снабжена абсорбером, дополнительными емкостями, мерниками, дозировочным насосом, циркуляционными насосами, дизель-генератором и пультом управления, при этом все емкости размещены на шасси прицепа, а остальное оборудование - на шасси автомобиля, причем система вывода выхлопных газов двигателя внутреннего сгорания дизель-генератора связана системой дополнительных трубопроводов с греющей рубашкой реактора, а электрокабелями дизель-генератор соединен с пультом управления и электродвигателями реактора, конденсатора, дозировочных и циркуляционных насосов, причем конденсатор и абсорбер связаны с реактором, при этом они зациклены по круговой соответственно трубопроводами и трубопроводами с циркуляционным насосом.

2. Установка по п.1, отличающаяся тем, что емкость для готового продукта снабжена механическими перемешивателями с приводом от электродвигателя и на шасси прицепа к каждой емкости подсоединены ручные насосы.