Комбинированный агрегат для подготовки оснований под автозимники на болотах

Иллюстрации

Показать всеИзобретение относится к машинам для подготовки оснований при возведении зимних дорог на болотах, а именно к машинам для проминки с образованием лунок в промораживаемом заболоченном основании в Северных условиях. Для повышения эффективности комбинированный агрегат для подготовки оснований под автозимники на болотах содержит первую и вторую ступени, установленные на рамах, которые соединены между собой шарниром. При этом первая ступень представляет собой рабочий орган, состоящий из двухосного пневмокатка, оси которого смонтированы на раме первой ступени с помощью четырех гидроцилиндров. Пневмоколеса на осях установлены в шахматном порядке таким образом, что пространство, остающееся не промятым пневмоколесами первой оси, проминается пневмоколесами второй оси. Вторая ступень представляет собой рабочий орган в виде двух барабанов с подвижными шпорами, установленных на раме второй ступени. Пневмоколеса оборудованы системой регулирования давления в них. Регулировка по величине удельного давления пневмоколес на болотное основание предусматривается путем изменения массы балласта на первой ступени, а удельного давления барабанов с подвижными шпорами - путем изменения массы балласта на второй ступени. 6 ил.

Реферат

Изобретение относится к машинам для подготовки оснований при возведении зимних дорог на болотах, а именно к машинам для проминки с образованием лунок в промораживаемом заболоченном основании в северных условиях.

Известно устройство для образования лунок в грунте (А.С. СССР №1742416 А1, КЛ. Е02D 3/00 опубл. 23.06.1992, бюл. №23), содержащее каток с выступами-шпорами на наружной поверхности, установленный за рамой и соединенный с рамой тягами переменной длины. Силовые цилиндры служат для подъема катка и соединены с его осью. Рама выполнена с опорными лыжами.

Недостатком известного устройства является высокая вероятность намораживания, прилипания с зависанием и последующим намораживанием на наружной образующей поверхности барабана со шпорами массы грунта, растительных остатков и влаги в момент проминки и вдавливания шпор, а также низкая эффективность процесса и высокая вероятность выхвата грунта вершиной при выходе из лунок, статически неподвижно установленных на поверхности барабана шпор. Все это снижает качество подготавливаемой поверхности и эффективность процесса проминки с прокалыванием до полного прекращения процесса.

Наиболее близким к заявляемому устройству является устройство для очистки поверхности рабочего органа машины (патент №2122616 C1, Е01С 19/26, опубл. 27.11.1998, бюл. №38), содержащее раму и установленный на ней каток со шпорами. На раме установлен теплогенератор с форсункой, емкость для топлива с насосом и топливопровод. Каток со шпорами установлен за рамой на четырех гидроцилиндрах с возможностью вращения вокруг горизонтальной оси, внутренняя полость которой соединена с теплогенератором через патрубки, турбокомпрессор, теплопровод и внутреннее теплопроводное отверстие горизонтальной оси. Рама устройства смонтирована на лыжах и агрегатируется с тягачом-болотоходом с помощью прицепа. Каток со шпорами закрыт кожухом.

Недостатком указанного устройства является высокая вероятность прилипания с зависанием между шпорами и наружной образующей поверхности барабана массы грунта, растительных остатков и влаги в момент проминки и вдавливания шпор, а также низкая эффективность процесса вдавливания, высокая повреждаемость дорожного основания шпорами и дном волокуши и высокая вероятность выхвата грунта вершиной при выходе из лунки неподвижно установленных на поверхности барабана шпор. Все это снижает качество подготавливаемой поверхности и эффективность процесса проминки с прокалыванием.

Задачей, на решение которой направлено заявляемое техническое решение, является создание условий, обеспечивающих ускоренную подготовку поверхности дорожного основания под автозимники на болотах, значительно снижающие повреждаемость поверхности дорожного основания, полностью исключающие выхват грунта вершиной шпоры и повышающие эффективность процесса подготовки дорожных оснований.

Технический результат - повышение эффективности, скорости, качества и надежности процесса проминки с прокалыванием подмораживаемых дорожных оснований на болотах по обеспечению ускоренной подготовки их для начала работ по возведению автозимников при значительном снижении повреждаемости поверхности дорожного основания и исключении выхвата грунта вершиной шпоры.

Указанный технический результат достигается тем, что комбинированный агрегат содержит первую и вторую ступени, установленные на раме, которые соединены между собой шарниром. При этом первая ступень представляет собой рабочий орган, состоящий из двухосного пневмокатка, оси которого смонтированы на раме первой ступени с помощью четырех гидроцилиндров. Пневмоколеса на осях установлены в шахматном порядке таким образом, что пространство, остающееся не промятым пневмоколесами первой оси, проминаются пневмоколесами второй оси. Вторая ось представляет собой рабочий орган в виде двух барабанов с подвижными шпорами, установленных на раме второй ступени. Пневмоколеса оборудованы системой регулирования давления в них. Регулировка по величине удельного давления пневмоколес на болотное основание предусматривается путем изменения массы баласта на первой ступени, а удельного давления барабанов с подвижными шпорами - путем изменения массы балласта на второй ступени.

Наличие новых элементов - двухрядного пневмокатка с пневмоколесами арочного типа с системой регулируемого давления и устройством для установки балласта на первой и второй рамах пневмокатка - позволяет осуществлять проминку с прокалыванием одним агрегатом.

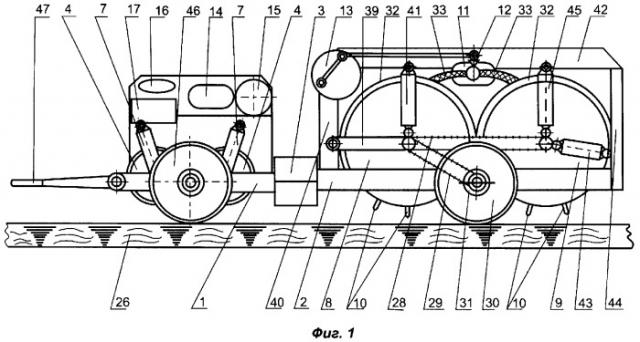

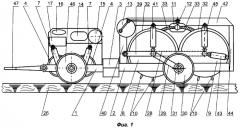

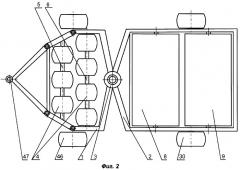

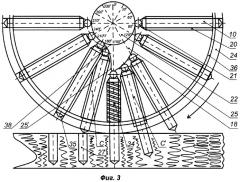

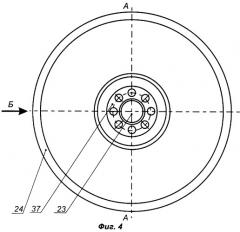

Изобретение поясняется чертежами, где на фиг.1 изображен общий вид комбинированного агрегата для подготовки оснований под автозимники на болотах; на фиг.2 - общий вид агрегата в плане; на фиг.3 - схема компоновки элементов механизма прокалывания лунок; на фиг.4 - схема монтажа барабанов на кулачковом валике; на фиг.5 - схема, вид по стрелке Б сечения А-А фиг.4; на фиг.6 - схема проминки болотного основания под автозимники пневмокатками комбинированного агрегата.

Комбинированный агрегат для подготовки оснований под автозимники на болотах (фиг.1 и фиг.2) содержит раму 1 первой ступени и раму 2 второй ступени, соединенные между собой с помощью шарнира 3, через который при поворотах обеспечивается свободный поворот первой ступени относительно второй ступени. Первая ступень представляет собой двухрядный пневмокаток с пневмоколесами 4, смонтированными на осях 5 первого ряда и осях 6 второго ряда. Оси 5 и 6 с пневмоколесами 4 установлены на раме 1 первой ступени агрегата с помощью четырех гидроцилиндров 7. Пневмоколеса 4 смонтированы в шахматном порядке на осях 5 и 6, и раме 1 первой ступени таким образом, что (фиг.6) пространство, остающееся между пневмоколесами 4 первого рада, установленными на оси 5, проминается пневмоколесами 4 второго ряда, установленными на оси 6. Рама 1 первой ступени комбинированного агрегата опирается на два передних уширенных пневмоколеса 46. Пневмоколеса 4 оборудованы системой регулирования давления в них. Регулировка по величине удельного давления пневмоколес 4 на болотное основание предусматривается путем изменения массы балласта на первой ступени, а удельного давления барабанов с подвижными шпорами - путем изменения массы балласта на второй ступени.

Вторая ступень комбинированного агрегата состоит из рабочих органов в виде двух барабанов - первого 8 и второго 9 с подвижными шпорами 10 круглой формы, установленными на раме 2 второй ступени. Кроме того, на раме 2 установлен теплогенератор 11 с форсункой 12, запитанный из топливного бака 13. Электростанция 14 с топливным баком 15 и гидронасосная установка 16 с гидробаком 17, установленным на раме 1 первой ступени.

Первый барабан 8 и второй барабан 9 (фиг.3, фиг.4 и фиг.5) состоят из блока 18 с гнездами 19 под сборки 20, подпружиненных шпор цилиндрической формы с роликами 21, неподвижного кулачкового валика 22 или 23 (фиг.3 и фиг.5) и стальной трубы 24 диаметра 1400…1900 мм с отверстиями под подвижные шпоры 10 круглой формы. Диаметр стальной трубы 1400…1900 мм отвечает требованиям к монтажу по длине подвижных шпор 10. Барабаны 8 и 9 установлены на раме 2 таким образом, что каждая из шпор 10 второго барабана 9 при его вращении попадает со смещением по диагонали в среднюю часть расстояния между шпорами 10 в ряду первого барабана 8, а каждый ряд шпор 10 второго барабана 9 попадает в среднюю часть между рядами шпор 10 первого барабана 8. Каждому кулачку 25 кулачкового валика 22 или 23 (фиг.3 и фиг.5) первого барабана 8 или второго барабана 9 придана форма, обеспечивающая плавное вхождение (положение С') (фиг.3) шпоры 10 в дорожное основание 26 при прокалывании и крутой выход из лунки 27 (положение С) (фиг.3), исключающие выхват прокалываемой массы дорожного основания 26.

Для повышения надежности процесса и точности расположения между собой прокалываемых лунок 27 установлена связь в виде цепной передачи 28 и 29, соответственно между барабанами 8 и 9 агрегата и его задними колесами 30. Кроме того, на задних колесах 30 установлены гидродвигатели 31. Первые 8 и второй 9 барабаны снаружи закрыты термоизолирующими кожухами 32. Внутренние полости термоизолирующих кожухов 32 соединены с теплогенератором 11 через теплопроводы 33, оборудованные турбокомпрессорами. Сборки 20 (фиг.3) содержат шпоры 10 с пружинами 34 цилиндрической формы, ролики 21, неподвижные кулачковые валики 22 или 23 (фиг.4 и фиг.5) с кулачками 25 и стальную трубу 24 с отверстиями 35 (фиг.3) круглой формы под подвижные шпоры 10 с промежуточной трубой 36 и уплотнениями типа уплотнений между штоком и крышкой обычного гидроцилиндра. Причем блок 18 (фиг.3) с гнездами 19 под сборки 20 подпружиненных шпор имеют жесткую связь со стальной трубой 24 и промежуточной трубой 36 первого 8 и второго 9 барабанов. Блок 18 установлен (фиг.3 и фиг.5) на неподвижном кулачковом валике 22 или 23 на подшипниках качения 37 через боковые крышки 38 с возможностью свободного вращательного движения блока 18 со стальной трубой 24 вокруг неподвижного кулачкового валика 22 или 23 (фиг.3, фиг.4 и фиг.5), обеспечивая тем самым осевое возвратно-поступательное движение шпор 10, путем копирования поверхностей неподвижных кулачков 25 (фиг.3 и фиг.5) роликами 21, укрепленными на конечностях подвижных шпор 10, контактирующих с поверхностями кулачков 25. Величина хода подвижных шпор 10 определяется расстоянием от вершины 25' кулачка 25 до линии его основания (фиг.3).

Барабан 8 с подвижными шпорами 10 смонтирован на раме 2 второй ступени первым посредством двух шарнирных звеньев 39, закрепленных на передних опорах 40 и двух гидроцилиндров 41, закрепленных на верхней балке 42. Второй барабан 9 с подвижными шпорами 10 смонтирован вторым на раме 2 второй ступени агрегата посредством двух шарнирных звеньев 43, закрепленных на задних опорах 44 и двух гидроцилиндров 45, закрепленных на верхней балке 42. Агрегатируется комбинированный агрегат с трактором-болотоходом Т-130 Ml 01 посредством прицепного устройства 47.

Комбинированный агрегат для подготовки оснований под автозимники на болотах работает следующим образом.

В период наступления устойчивых морозов и первых снегопадов для ускорения подготовки подмораживаемой поверхности дорожного основания 26 (фиг.1 и фиг.2) на болотах комбинированный агрегат посредством двух передних 46 и двух задних 30 пневмоколес буксируется с помощью прицепного устройства 47 на заданное рабочее место. Далее опускаются в рабочее положение до контакта с дорожным основанием 26 на болоте пневмоколеса 4 посредством осей 5 и 6, гидроцилиндров 7 и рамы 1 первой ступени. Кроме того, опускается в рабочее положение первый барабан 8 посредством рамы 2 двух шарнирных звеньев 39, передней опоры 40, с помощью двух гидроцилиндров 41 посредством верхней балки 42. Аналогичным образом опускается в рабочее положение и второй барабан 9 посредством рамы 2, двух шарнирных звеньев 43, задней опоры 44 с помощью двух гидроцилиндров 45 и посредством верхней балки 42. Первый 8 и второй барабан 9 снаружи закрыты термоизолирующими кожухами 32. При этом включается электростанция 14, питающаяся из топливного бака 15, гидронасосная установка 16, запитанная из гидробака 17, а также теплогенератор 11 с форсункой 12. Топливо из топливного бака 13 по системе топливопроводов поступает в камеру сгорания теплогенератора 11, распыляется через форсунку 12 и сгорает. Из теплогенератора 11 по теплопроводу 33 горячие газы поступают во внутренние полости термоизолирующих кожухов 32, омывают их поверхности, нагревая при этом рабочие поверхности барабанов 8 и 9 со шпорами 10, исключая тем самым процесс намораживания влаги и попутных примесей на рабочих поверхностях барабанов 8 и 9. После чего включают рабочую скорость трактора-болотохода типа Т-130 M1 01 и посредством прицепного устройства 47 и привода гидродвигателей 31 на задние пневмоколеса 30 комбинированного агрегата начинают процесс проминки болотного основания 26 и прокалывание лунок 27. Перед проминкой предварительно определяют структуру, влажность, несущую способность и вид растительности болотного основания. По несущей способности поверхности болотного основания 26 определяют необходимое для проминки удельное давление пневмоколес 4 комбинированного агрегата (по нормам ВСН для проминки оно рекомендуется с превышением на 25% относительно несущей способности болотного основания 26). С помощью балласта на первой ступени регулируют удельное давление пневмоколес 4 на болотное основание 26. Проминку (фиг.6) осуществляют на глубину до 12 см даже при наличии снежного покрова толщиной до 10 см. Контролируют проминку выступлением воды на поверхности. Прокалывание осуществляют с плавным входом шпор 10 в дорожное основание 26 (фиг.3) (положение С) и крутым выходом из лунки 46 (положение С) (фиг.3), исключая тем самым выхват массы дорожного основания 26 вершиной шпоры 10. С помощью цепных передач 28 и 29 передается вращение соответственно от задних пневмоколес 30 с гидродвигателями 31 на второй барабан 9 и далее от второго барабана 9 на первый барабан 8. Легкость поворота кобинированного агрегата обеспечивается путем установки между рамами первой и второй ступени шарнира 3. В процессе вращения вокруг кулачков 25 (фиг.3, фиг.5) неподвижных кулачковых валиков 22 и 23 первого 8 и второго 9 барабанов, жестко соединенных с блоками 18 и сборками 20 подпружиненных шпор 10 и установленных на подшипниках качения 37, обеспечивается свободное вращательное движение. Возможность попадания загрязнений во внутреннюю полость стальной трубы 24 диаметра (1400…1900 мм.) исключается за счет монтажа уплотнений между рабочей поверхностью каждой из шпор 10 и поверхностями отверстий 35 в стенках трубы 24 и промежуточной трубы 36 типа уплотнений между штоком и крышкой обычного гидроцилиндра. Периодическое осевое возвратно-поступательное движение шпор 10 обеспечивается путем взаимодействия противодавлений кулачков 25 и пружин 34 через ролики 21 по закономерности задаваемой профилем рабочей поверхности кулачков 25. Величина хода шпор 10 определяется расстоянием от вершины 25' кулачка 25 до линии его основания.

Компоновка комбинированного агрегата из двух ступеней, соединенных между собой шарниром, где в качестве первой ступени смонтирован двухрядный пневмокаток, а в качестве второй ступени смонтированы два барабана с подвижными шпорами, позволяет:

- совместить операции проминки дорожного основания на болотах с прокалыванием лунок, что значительно повышает эффективность процесса ускорения подготовки дорожного основания;

- облегчить процесс копирования извилистой линии поворотов дорожного основания путем установки шарнира между первой и второй ступенями;

- использовать агрегат для подготовки оснований под снегосборные полосы за один проход комбинированного агрегата и даже при наличии снежного покрова толщиной до 10 см путем совмещения двух ступеней проминки и прокалывания в одном агрегате;

- использовать агрегат для повторной укатки подготавливаемого дорожного основания в случае, если его припорошит свежевыпавшим слоем снега толщиной до 10 см, и прокалывания лунок, если ранее они не были проколоты.

Комбинированный агрегат для подготовки оснований под автозимники на болотах, содержащий первую и вторую ступени, установленные на рамах, которые соединены между собой шарниром, при этом первая ступень представляет собой рабочий орган, состоящий из двухосного пневмокатка, оси которого смонтированы на раме первой ступени с помощью четырех гидроцилиндров; пневмоколеса на осях установлены в шахматном порядке таким образом, что пространство, остающееся не промятым пневмоколесами первой оси, проминается пневмоколесами второй оси, вторая ступень представляет собой рабочий орган в виде двух барабанов с подвижными шпорами, имеющими плавное вхождение в дорожное основание при прокалывании и крутой выход из лунки, исключающий выхват прокалываемой массы дорожного основания, установленных на раме второй ступени, при этом барабаны закрыты термоизолированными кожухами, полости которых сообщены с теплогенератором, а пневмоколеса оборудованы системой регулирования давления в них, регулировка по величине удельного давления пневмоколес на болотное основание предусматривается путем изменения массы балласта на первой ступени, а удельного давления барабанов с подвижными шпорами - путем изменения массы балласта на второй ступени.