Ползун для оконного или дверного прибора

Иллюстрации

Показать всеПрибор для окна или двери состоит, по меньшей мере, из одной направляющей рейки и ползуна, направляемого в профильной канавке направляющей рейки с возможностью продольного сдвига. Профильная канавка содержит проходящие перпендикулярно установочной оси направляющие поверхности, которые служат в качестве опорного основания для направления ползуна поперек установочной оси. Расположенные в продолжении направляющих поверхностей под прямым углом перемычки поддерживают ползун поперек установочной оси. Ползун через отверстие направляющей рейки соединен с находящимся на створке поворотным рычагом прибора. С помощью находящегося в ползуне стопорного элемента, который входит в цапфу, ползун фиксируется на расположенном на створке поворотном рычаге в соединении с геометрическим и/или силовым замыканием. Ползун предназначен для введения в профильную канавку через отверстие направляющей рейки. За счет активного соединения между ползуном и цапфой обеспечивается возможность защищенной установки ползуна в опирающемся положении с возможностью продольного сдвига в направляющей рейке. Технический результат заключается в обеспечении универсального монтажа и демонтажа с обеспечением надежного удерживания ползуна при большой нагрузке со стороны створки. 19 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к прибору согласно ограничительной части п.1 формулы изобретения.

Прибор такого вида известен из полезной модели DE 7635460 U1.

При этом ползун установлен и направляется в профильной канавке с поднутрением. При этом расположенная на поворотном рычаге шарнирного соединения цапфа входит для фиксации конструктивных элементов через отверстие направляющей рейки в отверстие ползуна, при этом цапфа за счет нагруженного пружиной стопорного элемента находится в разъемном соединении с ползуном. Стопорный элемент состоит из, по меньшей мере, одного сидящего в ползуне работающего на изгиб упругого стержня, который зажат на своих концах и входит по касательной в окружную канавку цапфы. Кроме того, в ползуне находится проходящая параллельно, но с боковым смещением относительно опорного отверстия, имеющая форму замочной скважины выемка для вставления ключа, с помощью бородки которого, поворачиваемой в круговом расширении выемки, работающий на изгиб упругий стержень вытесняется из окружной канавки цапфы.

При этом известный ползун состоит из двух соединенных друг с другом посредством клепки с помощью заклепок частей корпуса, между которыми позиционируются работающие на изгиб упругие стержни, закрытые в соответственно выполненных выемках в корпусе.

Ползуны в соответствии с указанным выполнением и другими известными из уровня техники вариантами выполнены так, что монтаж можно выполнять лишь с открытого конца предусмотренной направляющей рейки. Поэтому ползуны перед монтажом направляющей рейки в окне или двери вдвигают в профильную канавку направляющей рейки. На практике направляющую рейку в установленном состоянии окна или двери делают недоступной на соответствующих открытых концах, например, посредством закрывания наличниками двери или окна или с помощью вертикальной стойки рамы. Поэтому последующий монтаж или замена ползуна или ползунов больше невозможны. Имеется возможность монтажа ползуна после установки направляющей рейки в окно или дверь, например, в закрытом состоянии, когда в зоне отверстия направляющей рейки с поднутрением выполнен вырез, который немного больше, чем ширина и длина ползуна. Однако для этого необходимы дополнительные расходы на обработку направляющей рейки. Кроме того, описываемый участок виден, что отрицательно сказывается на внешнем виде.

Другой прибор известен из GB 2405177А. При этом предназначенный для окна или двери прибор состоит из направляющей рейки и направляемого в профильной канавке с поднутрением направляющей рейки с возможностью сдвига в продольном направлении ползуна. При этом профильная канавка имеет проходящие перпендикулярно установочной оси направляющие поверхности, которые служат в качестве опорного основания для перемещения ползуна в направлении установочной оси. Расположенные в продолжении направляющих поверхностей под прямым углом перемычки образуют опору для ползуна в направлении к установочной оси, причем ползун через образующееся отверстие направляющей рейки соединен с находящимся на створке поворотным рычагом прибора и с помощью находящегося в ползуне стопорного элемента, который входит в сидящую на поворотном рычаге цапфу и фиксирует расположенный на створке поворотный рычаг путем соединения с геометрическим и/или силовым замыканием. Для введения через отверстие направляющей рейки ползун имеет на своей продольной стороне фиксирующий выступ, который заскакивает за направляющие поверхности. Фиксирующий выступ образует одновременно крючок для защиты от выпадания. Демонтаж ползуна из отверстия направляющей рейки возможен лишь со значительными затратами, при этом не исключается разрушение ползуна или направляющей рейки. Фиксирующий выступ также не обеспечивает надежное удерживание при большой нагрузке створки.

Поэтому в основу изобретения положена задача устранения указанных выше недостатков и усовершенствования прибора указанного вида так, чтобы при экономичной конструкции прибора обеспечивалась возможность его универсального монтажа и демонтажа, при этом обеспечивается надежное удерживание при большой нагрузке створки.

Задача решена, согласно изобретению, с помощью признаков п.1 формулы изобретения. Зависимые пункты формулы изобретения относятся к другим предпочтительным вариантам выполнения изобретения.

В основе изобретения лежит понимание того, что ползун за счет конструктивных мер можно вводить в направляющую рейку как, известным образом, с открытого конца, так и в соответствии с новой идеей изобретения через отверстие, которое автоматически образуется при продольном сдвиге, для соединения расположенного в направляющей рейке ползуна с находящимся на створке поворотным рычагом прибора через цапфу. Таким образом, ползун можно с успехом монтировать в направляющей рейке в профильной канавке и после монтажа окна или двери без дополнительных затрат, при этом при соединении частей прибора створки с помощью цапфы сама цапфа образует эффективную защиту для соединения конструктивных элементов ползуна. Самостоятельный демонтаж ползуна предотвращается за счет соединения с цапфой. При введении цапфы в опорное отверстие цапфа удерживает состоящий из опорной части и скользящего корпуса ползун с геометрическим замыканием на месте в положении окончательного монтажа с возможностью сдвига в продольном направлении.

Другой признак состоит в том, что ползун за счет своей формы и/или изменяемости формы, по существу, с помощью опорной части и скользящего корпуса обеспечивает возможность монтажа через отверстие направляющей рейки, которая применяется для соединения конструктивных элементов створки с рамой окна или двери, и при вхождении в цапфу имеет размер поперек установочной оси, который лишь незначительно меньше, чем ширина в свету профильной канавки, и, тем самым, проходит за направляющие поверхности до расположенных под прямым углом перемычек.

За счет того, что опорная часть выполнена из высокопрочного, предпочтительно металлического материала, изготовлена с выходом за направляющие поверхности направляющей рейки и с образованием единого целого создает непосредственное фиксирующее соединение стопорного элемента с опорной частью, обеспечивается даже при большой нагрузке надежное удерживание, что увеличивает срок службы и несущую способность ползуна и, тем самым, прибора. Предпочтительно также, что опорная часть имеет расположенное посредине опорное отверстие, которое в положении окончательного монтажа образует проход для сидящей на поворотном рычаге цапфы. Это является еще одним предпочтительным признаком для образования симметричного конструктивного элемента, который способствует упрощению монтажа ползуна. Введение ползуна в направляющую рейку также упрощается, поскольку исходя из середины конструктивных элементов за счет равных сторон нет необходимости различия правого или левого применения.

Согласно еще одному признаку особенно предпочтительным является то, что опорная часть окружена образующей скользящий корпус фасонной частью, которая согласована с геометрией профильной канавки и образует наружный контур ползуна.

За счет согласования скользящего корпуса, посредством согласования формы контура поперечного сечения с формой профильной канавки, ограничивается также степень подвижности ползуна в направлении, не связанном с нагрузкой окна или двери, для исключения движения ползуна рывками. Кроме того, скользящий корпус выполняет исключительно функцию скольжения ползуна. Поэтому скользящий корпус целесообразно выполнять из пластмассового материала. При применении подходящей пластмассы можно обеспечивать хорошую скользящую способность, а также точную по форме конструкцию, что приводит к небольшой шумности хода и низкой стоимости изготовления.

Согласно первому предпочтительному варианту выполнения ползуна опорная часть разделена вдоль установочной оси на две половины, которые с помощью устройства аккумулирования силы, например пружины сжатия, нагружены силой в направлении направляющих поверхностей. За счет такого разделенного выполнения можно половины сжимать друг с другом до размера, позволяющего вводить ползун в компактном виде через отверстие направляющей рейки. Пружины сжатия приводят ползун самостоятельно в положение окончательного монтажа, так что ползун с успехом перемещается в профильной канавке за направляющие поверхности направляющей рейки и достигает расположенных под углом перемычек. В положении окончательного монтажа половины предпочтительно сохраняют легкое предварительное напряжение. Таким образом, можно простым образом компенсировать допуски размеров.

Целесообразно, поскольку простое и экономичное изготовление опорной части обеспечивается, если имеющиеся половины выполнены идентично или зеркально симметрично и каждая из них имеет вырез, которые предпочтительно выполнены круглыми и образуют совместно опорное отверстие для цапфы.

При разделении опорной части в направлении продольного сдвига ползуна за счет присоединения находящейся на поворотном рычаге прибора цапфы половины защищаются от сдвига друг относительно друга как в направлении продольного сдвига, так и в направлении поперек направляющей рейки.

Как указывалось выше, образующие опорную часть половины окружены скользящим корпусом. В этом варианте выполнения соответствующие половины предпочтительно также соединены со скользящим корпусом с геометрическим и/или силовым замыканием и, в соответствии с этим, имеют те же признаки половин, что и в результате соединения с цапфой.

Другой признак состоит в том, что половины соединены с возможностью ограниченного перемещения в направлении поперек установочной оси в окончательном монтажном положении. Соединение осуществляется с помощью расположенного на наружных концах половин в удлиненном отверстии заклепочного соединения. Таким образом, обеспечивается управляемое перемещение поперек профильной канавки направляющей рейки и точное позиционирование ползуна в окончательном монтажном положении.

Другой признак этого варианта выполнения состоит в том, что общий размер половин для введения в профильную канавку направляющей рейки меньше отверстия направляющей рейки, и общий размер половин в окончательном монтажном положении почти соответствует ширине в свету профильной канавки. В соответствии с этим половины без сдвига относительно друг друга в продольном направлении сдвига ползуна можно без проблем вводить в отверстие направляющей рейки.

Для упрощения монтажа ползуна в направляющей рейке может быть предусмотрено зажимное вспомогательное монтажное средство, которое предназначено для размещения и удерживания ползуна в сжатом посредством приложения силы состоянии с одной частью, находящейся в гнезде. Другая часть может с небольшим зазором входить в отверстие направляющей рейки. Как только ползун достигает указанного выше состояния, можно с помощью сжимания скобообразного вспомогательного монтажного средства на расположенных диаметрально относительно направляющей рейки перемычках освобождать ползун из соединения, и он под действием приложенной к нему силы может автоматически занимать положение с возможностью сдвига в продольном направлении в направляющей рейке.

В другом варианте выполнения скользящий корпус состоит из профильного участка и образует упругодеформируемый участок ползуна. При этом опорная часть имеет наружный контур, согласованный с внутренним контуром недеформированного профильного участка, причем скользящий корпус и опорную часть можно отдельно друг от друга вводить с защелкиванием в отверстие направляющей рейки с образованием внутри направляющей рейки ползуна за счет вдвигания их друг в друга.

За счет процесса ввода с защелкиванием скользящий корпус и опорная часть заходят за проходящие параллельно установочной оси направляющие поверхности, которые служат в качестве опорного основания для направления ползуна поперек установочной оси и приближаются к расположенным под прямым углом в продолжение направляющих поверхностей перемычкам, которые обеспечивают опору ползуна в направлении, перпендикулярном установочной оси. За счет вдвигания друг в друга опорная часть и скользящий корпус образуют активное соединение, которое исключает выход из направляющей рейки.

При достижении окончательного монтажного положения профильным участком и опорной частью соответствующие принадлежащие этим конструктивным элементам опорные отверстия расположены коаксиально. В соединении с цапфой больше невозможен демонтаж, даже исходя из обратной монтажу последовательности действий.

Согласно другому предпочтительному варианту выполнения ползун можно вводить через образуемый скользящим корпусом наружный контур в отверстие направляющей рейки, при этом за счет поворота на 90° вокруг продольной средней оси ползун заходит с опорой за направляющие поверхности направляющей рейки и занимает положение с возможностью продольного сдвига. При введении ползун немного меньше отверстия направляющей рейки. Лишь при поворотном движении вокруг продольной средней оси ползун опирается на направляющие поверхности. Преимуществом этого выполнения является возможность монтажа ползуна в виде единого конструктивного элемента.

Другим благоприятным для монтажа признаком в указанном выше варианте выполнения является введение ползуна в направляющую рейку с помощью вспомогательного поворотного средства, при этом ползун, по меньшей мере, на одном свободном конце разъемно соединен с этим вспомогательным средством.

Простое и экономичное изготовление обеспечивается, если вспомогательное поворотное средство выполнено в виде единого целого со скользящим корпусом, при этом вспомогательное средство является, по меньшей мере, одним отогнутым примерно на 90° относительно установочной оси стержнем. Для простоты в месте соединения вспомогательного поворотного средства со скользящим корпусом предусмотрена разрушаемая кромка, которая обеспечивает отделение вспомогательного средства от скользящего корпуса в правильном месте.

Согласно другому варианту выполнения опорная часть предпочтительно состоит из двух половин, которые установлены с возможностью перемещения друг относительно друга и на одном конце сужаются так, что прилегающие друг к другу концы имеют меньшую ширину, чем отверстие направляющей рейки, а на другом конце одной половины имеют размер, который вместе с размером конца другой половины больше отверстия направляющей рейки.

Кроме того, особенно предпочтительно, что половины можно вводить в отверстие направляющей рейки, и внутри направляющей рейки за счет вдвигания друг в друга они наружными боковыми кромками достигают расположенных под прямым углом перемычек и образуют тем самым окончательное монтажное положение ползуна. Ползун при введении в направляющую рейку выполнен длиннее, чем в окончательном монтажном положении. При сдвигании половин друг относительно друга по сужающимся в направлении установочной оси сторонам ползун одновременно раздвигается в направлении расположенных под прямым углом перемычек, пока расположенные посредине сужающихся сторон вырезы не образуют опорное отверстие для цапфы и в конце концов принимают фиксированное окончательное монтажное положение.

Особенно предпочтительным является то, что возможен демонтаж ползуна из отверстия направляющей рейки после освобождения цапфы из соединения с геометрическим и/или силовым замыканием. Обеспечивается даже возможность замены ползуна в уже установленном состоянии за счет указанных выше признаков без дополнительных трудовых затрат и без дополнительной обработки направляющей рейки.

Конструктивно простое и особенно экономичное изготовление обеспечивается, согласно изобретению, если стопорный элемент образован одним, предпочтительно двумя сидящими в ползуне на опорной части работающими на изгиб упругими стержнями.

Предпочтительным является также, что ползун состоит из двух соединенных друг с другом, например, с помощью защелкивающегося соединения частей, а именно скользящего корпуса и опорной части, между которыми находятся нагружаемые силой пружины работающие на изгиб упругие стержни.

Для обеспечения возможности отсоединения ползуна при поворачиваемом как вправо, так и влево поворотном рычаге, согласно другому признаку изобретения предусмотрено расположение параллельно оси, но с боковым смещением относительно опорного отверстия имеющей форму замочной скважины выемки для вставления ключа, с помощью бородки которого, расположенной в свободном пространстве между скользящим корпусом и опорной частью, можно вытеснять работающие на изгиб упругие стержни из окружной канавки цапфы.

Другой признак состоит в том, что опорная часть в продолжении поворотной оси имеющей форму замочной скважины выемки имеет отверстие, которое центрирует ключ. Таким образом, исключается неправильное манипулирование ключом.

Другие преимущества следуют из приведенного ниже описания со ссылками на чертежи, на которых изображено:

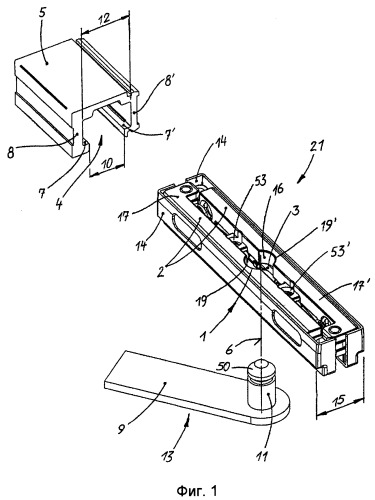

фиг.1 - первый пример выполнения ползуна с направляющей рейкой и расположенной на поворотном рычаге цапфой, согласно изобретению, в изометрической проекции;

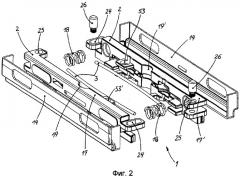

фиг.2 - ползун, согласно фиг.1, с существенными для его функций конструктивными элементами в состоянии перед монтажом, в изометрической проекции;

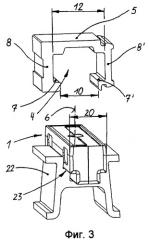

фиг.3 - ползун, согласно фиг.1 и 2, перед введением в профильную канавку направляющей рейки с помощью монтажного вспомогательного средства;

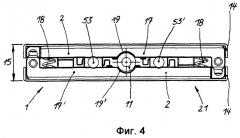

фиг.4 - ползун, согласно фиг.1-3, с фиксированной цапфой, вид сверху;

фиг.5 - второй пример выполнения ползуна с направляющей рейкой и расположенной на поворотном рычаге цапфой, согласно изобретению, в изометрической проекции;

фиг.6 - вид в разрезе примера выполнения, согласно фиг.5, с направляющей рейкой и введенным в направляющую рейку ползуном;

фиг.7 - третий пример выполнения ползуна с расположенной на поворотном рычаге цапфой, направляющей рейкой и соединенным с ползуном вспомогательным поворотным средством, согласно изобретению, в трех различных монтажных состояниях, в изометрической проекции;

фиг.8 - четвертый пример выполнения ползуна с расположенной на поворотном рычаге цапфой и направляющей рейкой, согласно изобретению, в изометрической проекции, и вид ползуна сверху;

фиг.9 - ползун, согласно фиг.8, в окончательном монтажном положении без направляющей рейки.

Одинаковые конструктивные элементы обозначены одинаковыми позициями.

В показанном на фиг.5 и 6 другом варианте выполнения конструктивные элементы, которые соответствуют конструктивным элементам на фиг.1-4, обозначены теми же позициями с увеличением, соответственно, на 100.

В показанном на фиг.7 варианте выполнения конструктивные элементы, которые соответствуют конструктивным элементам на фиг.1-6, обозначены теми же позициями с увеличением, соответственно, на 200.

В показанном на фиг.8 и 9 варианте выполнения конструктивные элементы, которые соответствуют конструктивным элементам на фиг.1-7, обозначены теми же позициями с увеличением, соответственно, на 300.

На фиг.1-9 показаны примеры выполнения ползуна 1, 100, 200, 300, согласно изобретению, который содержит нагруженный силой стопорный элемент 3, например, работающий на изгиб упругий стержень, и взаимодействует с цапфой 11, расположенной на поворотном рычаге 9 прибора для створки.

Расположенная на поворотном рычаге 9 цапфа 11, как показано на фиг.1, 5, 7, 8 и 9, имеет, в свою очередь, на своем свободном конце коническую обточку 50 и снабжена на некотором расстоянии под ней окружной канавкой 51.

Через цапфу 11 поворотный рычаг 9 шарнирно соединен с ползуном 1, 100, 200, 300 в направлении установочной оси 6, причем ползун 1, 100, 200, 300 можно вводить в С-образную профильную канавку 4 с поднутрением в закрепляемой в наружной раме окна или двери направляющей рейке 5 через образующееся отверстие 10, через которое ползун 1, 100, 200, 300 соединяется с находящимся на створке поворотным рычагом 9 прибора. Как только ползун 1, 100, 200, 300 достигает опирающегося положения с возможностью продольного сдвига в направляющей рейке 5, то ползун 1, 100, 200, 300 направляется, с одной стороны, проходящими перпендикулярно установочной оси 6 направляющими поверхностями 7, 7', а с другой стороны, устанавливается с фиксацией за счет активного соединения с цапфой. Самостоятельный демонтаж ползуна 1, 100, 200, 300 после выполнения фиксированного соединения с цапфой исключается. В продолжении направляющих поверхностей 7, 7' расположены под прямым углом перемычки 8, 8', которые обеспечивают опору, а также направление ползуна 1, 100, 200, 300 в направлении поперек установочной оси 6. Поэтому ползун 1, 100, 200, 300, состоящий из скользящего корпуса 14, 114, 214, 314 и опорной части 2, 102, 202, 302, имеет, по меньшей мере при входе в зацепление с цапфой 11 размер 15 поперек установочной оси 6, который лишь незначительно меньше, чем ширина в свету профильной канавки 4.

Как только ползун 1, 100, 200, 300 достигает своего положения с возможностью продольного сдвига, т.е. окончательного монтажного состояния 21, 121, 221, 321, то в осевом направлении посредине образуется опорное отверстие 16, которое обеспечивает проход для сидящей на поворотном рычаге 9 цапфы 11.

Скользящий корпус 14, 114, 214, 314, согласно фиг.1-9, выполнен предпочтительно из пластмассового материала и имеет Т-образное поперечное сечение. Т-образная форма поперечного сечения обусловливается формой направляющей рейки 5. Во введенном состоянии скользящий корпус 14, 114, 214, 314 прилегает с опорой к направляющим поверхностям 7, 7'. Скользящий корпус 14, 114, 214, 314 выполнен из тонкостенного материала и образует внутреннее пространство для опорной части 2, 102, 202, 302. Фиксирующее соединение скользящего корпуса 14, 114, 214, 314 с опорной частью 2, 102, 202, 302 является простым, поскольку оно выполнено симметричным вдоль и поперек профильной канавки 4. Скользящий корпус 14, 114, 214, 314 находится на сравнительно небольшом расстоянии от перемычек 8, 8' профильной канавки 4, что обеспечивает возможность сдвига без люфта ползуна 1, 100, 200, 300. Опорная часть 2, 102, 202, 302 занимает почти всю ширину 12 профильной канавки 4, поскольку скользящий корпус 14, 114, 214, 314 в некоторых местах выполнен с очень тонкими стенками, так что опорная часть 2, 102, 202, 302 прилегает по большей поверхности и тем самым с большей опорой к направляющим поверхностям 7, 7' направляющей рейки 5.

Как показано на фиг.1-9, между опорной частью 2, 102, 202, 302 и скользящим корпусом 14, 114, 214, 314 расположен стопорный элемент 3 в виде работающих на изгиб упругих стержней в предварительно слегка напряженном положении. Для того чтобы можно было вытеснять работающие на изгиб упругие стержни из окружной канавки 10 цапфы 11 для отсоединения поворотного рычага 9, по меньшей мере, на скользящем корпусе 14, 114, 214, 314 с боковым смещением относительно опорного отверстия 16, как показано на фиг.5, расположены имеющие форму замочной скважины выемки 52, 52' для введения неизображенного ключа. За счет введения ключа через имеющую форму замочной скважины выемку 52, 52' можно при его повороте на 90° разжимать работающие на изгиб упругие стержни, так что они выходят из зоны окружной канавки 10 цапфы 11. Тем самым освобождается цапфа 11, так что поворотный рычаг 9 можно легко отсоединять от ползуна 1. Отсоединение поворотного рычага 9 от ползуна 1, 100, 200, 300 облегчается тем, что опорная часть 2, 102, 202, 302 в продолжении поворотной оси имеющей форму замочной скважины выемки 52, 52' имеет по обеим сторонам отверстие 53, 53', которое центрирует ключ (фиг.1, 2 и 4).

Следует еще отметить, что ползун 1, 100, 200, 300 в собранном состоянии выполнен симметричным как относительно своей продольной средней плоскости, так и относительно своей поперечной плоскости, и что по обе стороны около цапфы 11 приняты меры для обеспечения возможности отжимания стопорного соединения между цапфой 11 и ползуном 1, 100, 200, 300, независимо от упора поворотного рычага 9 справа или слева.

Ползун 1 состоит из скользящего корпуса 14, опорной части 2 и стопорного элемента 3. Стопорный элемент 3 имеет, по меньшей мере, один, но предпочтительно два работающих на изгиб упругих стержня, которые выполнены из круглой в поперечном сечении пружинной проволоки и имеют прямолинейную форму. Опорная часть 2 разделена вдоль установочной оси 6, как показано на фиг.1, 2 и 4, на две половины 17, 17', которые после их соединения друг с другом нагружаются устройством 18 аккумулирования силы, исходя от установочной оси 6, с помощью двух находящихся на одинаковом расстоянии друг от друга пружин сжатия в направлении направляющих поверхностей 7, 7'. Кроме того, половины 17, 17' идентичны и зеркально симметричны по форме и имеют каждая вырез 19, 19', которые в середине в осевом направлении в окончательном монтажном положении 21 образуют опорное отверстие 16, причем опорное отверстие образует проход для сидящей на поворотном рычаге 9 цапфы 11. В направлении поперек установочной оси 6 и направляющей рейки 5 половины 17, 17' в окончательном монтажном положении 21 соединены с возможностью ограниченного перемещения. Для этого половины 17, 17' имеют на одном конце удлиненное отверстие 24, а на другом конце отверстие 25, причем в готовом к монтажу состоянии, показанном на фиг.2, на каждом конце удлиненное отверстие 24 совпадает с отверстием 25, так что они соединяются с помощью заклепки 26 с возможностью сдвига. Длина удлиненного отверстия 24 имеет, с одной стороны, определяющее значение для окончательного монтажного положения 21, и, с другой стороны, также для выполнения удлиненного отверстия 16, поскольку за счет этого ограничивается путь сдвига ползуна 1 и образуется расстояние 15 относительно ширины 12 направляющей рейки 5. Кроме того, удлиненное отверстие 24 определяет величину опорного отверстия 16. Заданное положение опорного отверстия 16 обеспечивает несложное введение цапфы 11 через коническую обточку 50 цапфы 11, при этом работающие на изгиб упругие стержни разжимаются, а затем защелкиваются со стопорением в окружную канавку 10 цапфы 11. Для введения в профильную канавку 4 направляющей рейки 5 половины 17, 17' сжимают против силы пружин сжатия, пока общий размер 20 половин 17, 17' не станет меньше отверстия 10 направляющей рейки 5. Одинаковый результат достигается, если половины 17, 17' соединены с геометрическим и/или силовым замыканием со скользящим корпусом 14, который также выполнен из частей. Для достижения окончательного монтажного положения 21 половины 17, 17' разгружают, так что они самостоятельно раздвигаются почти до ширины 12 в свету профильной канавки 4. Ползун 1 в окончательном монтажном положении 21 выполнен так, что все еще остается, хотя и небольшая, нагрузка силой. Таким образом, просто компенсируется люфт внутри ползуна 1.

Для упрощения монтажа ползуна 1 через отверстие 10 направляющей рейки 5 используется монтажное вспомогательное средство 22, показанное на фиг.3. При этом монтажное вспомогательное средство 22 выполнено в виде скобы, т.е. Н-образно. Один вырез Н-образной формы образует гнездо 23 для ползуна 1. Гнездо 23 по ширине немного меньше, чем отверстие 10 направляющей рейки 5, так что, как указывалось выше, образуется размер 20 половин 17, 17'. Ползун 1 перед введением в отверстие 10 зажимается одной частью в монтажном вспомогательном средстве 22. Другая оставшаяся сжатой свободная часть вводится в отверстие 10 направляющей рейки 5 с небольшим зазором, при этом за счет сжимания скобообразного монтажного вспомогательного средства 22 на другой половине Н-образной формы ползун 1 высвобождается из соединения и за счет своей нагрузки силой автоматически занимает положение с возможностью продольного сдвига в направляющей рейке 5.

Для простоты монтажное вспомогательное средство 22 выполнено само упругодеформируемым, как следует также из чертежей.

В отличие от варианта выполнения, показанного на фиг.1-4, ползун 100, согласно фиг.5 и 6, состоит из опорной части 102 и скользящего корпуса 104.

При этом скользящий корпус 104 состоит из профильного участка 130, который образует упругодеформируемый участок 131 ползуна 100. Опорная часть 102 имеет согласованный с внутренним контуром не деформированного профильного участка 130 наружный контур 132. Для введения ползуна 100 скользящий корпус 104 и опорную часть 102 пружинно вводят по отдельности в отверстие 10 направляющей рейки 5. После процесса пружинного ввода конструктивные элементы можно относительно просто вдвигать друг в друга. Для этого опорная часть 102, согласно фиг.5, имеет так называемые вводные скосы 133. В смонтированном и фиксированном состоянии введения опорные отверстия 16 проходят коаксиально друг другу. Кроме того, ползун 100 за счет вдвигания друг в друга получает стабильность формы, и его размер 15 немного меньше ширины 12 в свету профильной канавки 4. За счет соединения цапфы 11 с ползуном 100 становится больше невозможным сдвигание друг относительно друга скользящего корпуса 104 и опорной части 102.

Другой вариант выполнения показан на фиг.7, при этом ползун 200 состоит из опорной части 202 и скользящего корпуса 214.

При этом изображенная опорная часть 202 выполняет относительно прибора точно ту же функцию, что и указанные выше опорные части согласно изобретению. Скользящий корпус 214 имеет наружный контур, который по ширине 234 поперечного сечения немного меньше отверстия 10 направляющей рейки 5. В уже смонтированном состоянии ползун 200 можно вводить в направляющую рейку 5. После прохождения отверстия 10 ползун 200 поворачивают на 90° вокруг его продольной средней оси, пока он не зайдет с опорой за направляющие поверхности 7, 7' направляющей рейки 5 и займет положение с возможностью продольного перемещения, при этом ползун 200 имеет такой размер 15, что почти доходит до перемычек 8, 8' направляющей рейки 5. Возможность поворота ползуна 200 внутри профильной канавки 4 обеспечивается приданием особой формы наружному контуру скользящего корпуса 214, в соответствии с которой, как показано на фиг.7, боковые переходы снабжены закруглениями, и боковые части имеют дугообразную форму.

Для лучшего манипулирования ползуном 200 при введении в направляющую рейку 5, по меньшей мере, с одним свободным концом 232 ползуна 200 разъемно соединено вспомогательное поворотное средство 231. Вспомогательное поворотное средство 231 выполнено в виде стержня 233 и отогнуто исходя из продольной средней оси ползуна 200 примерно на 90°. Перед фазой вворачивания ползуна 200 стержень 233 находится на небольшом расстоянии от направляющей поверхности 7', при этом стержень во время поворотного движения все больше и больше удаляется от направляющей поверхности 7' и в окончательном монтажном положении 221 ползуна 200 в конечном итоге приближается к направляющей поверхности 7.

При соединении частей прибора створки с помощью цапфы 11 в ползуне 200 сама цапфа 11 обеспечивает эффективную защиту соединения конструктивных элементов ползуна 200. Тем самым исключается самостоятельный демонтаж ползуна 200.

Как только ползун 200 достигает окончательного монтажного положения 221, вспомогательное поворотное средство 231 можно отделять от скользящего корпуса 214. Для простоты на переходе от стержня 233 к скользящему корпусу 214 предусмотрена окружная разрушаемая кромка 235.

На фиг.8 и 9 показан другой вариант выполнения ползуна 300, состоящего из стопорного элемента 3, опорной части 302 и скользящего корпуса 314.

Опорная часть 302 имеет две половины 317, 317', которые могут перемещаться друг относительно друга в положении с возможностью продольного перемещения. Обращенные к установочной оси 6 стороны половин 317, 317' сужаются на одном конце так, что прилегающие друг к другу концы 330, 330' обеих половин 317, 317' имеют меньший размер 20, чем отверстие 10 направляющей рейки 5. Для использования функционального преимущества опорной части 302 для монтажа ползуна 300 в профильной канавке 4 направляющей рейки 5 скользящий корпус 314 также выполнен разделенным на две половины. После введения ползуна 300 в профильную канавку 4 половины 317, 317' вдвигают друг в друга в направлении установочной оси 6, пока расположенные на половинах 317, 317' для образования опорного отверстия 16 вырезы 319, 319' не образуют общую установочную ось 6. Одновременно половины 317, 317' раздвигаются поперек направления сдвига до такого размера, что наружные боковые кромки 332 ползуна 300 достигают расположенных под прямым углом перемычек 8, 8' направляющей рейки 5 и тем самым образуют окончательное монтажное положение ползуна 300.

Кроме того, соединение частей прибора створки с ползуном 300 через цапфу 11 автоматически защищает окончательное монтажное положение ползуна 300 от непреднамеренного смещения половин 317, 317'.

Демонтаж ползуна 1, 100, 200, 300 из профильной канавки 4 через отверстие 10 направляющей рейки 5 возможен лишь после освобождения цапфы 11 из соединения с геометрическим и/или силовым замыканием с ползуном 1, 100, 200, 300.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ

1 Ползун

2 Опорная часть

3 Стопорный элемент

4 Профильная канавка

5 Направляющая рейка

6 Установочная ось

7, 7' Направляющая поверхность

8, 8' Перемычка

9 Поворотный рычаг

10 Отверстие

11 Цапфа

12 Ширина

13 Прибор

14 Скользящий корпус

15 Размер

16 Опорное отверстие

17, 17' Половины

18 Устройство аккумулирования силы

19, 19' Вырез

20 Размер

21 Окончательное монтажное положение

22 Вспомогательное монтажное средство

23 Гнездо

24 Удлиненное отверстие

25 Отверстие

26 Заклепка

50 Обточка

51 Окружная канавка

52, 52' Выемки

53, 53' Отверстие

100 Ползун

102 Опорная часть

114 Скользящий корпус

121 Окончательное монтажное положение

130 Профильный участок

131 Участок

132 Наружный контур

133 Вводный скос

200 Ползун

202 Опорная часть

214 Скользящий корпус

221 Окончательное монтажное положение

230 Продольная средняя ось

231 Вспомогательное поворотное средство

232 Свободный конец

233 Стержень

234 Ширина

235 Разрушаемая кромка

300 Ползун

302 Опорная часть

314 Скользящий корпус

317, 317' Половины

319, 319' Вырез

321 Окончательное монтажное положение

330, 330' Конец

331, 331' Конец

332 Боковые кромки

1. Прибор для окна или двери, состоящий, по меньшей мере, из одной направляющей рейки (5) и направляемого в профильной канавке (4) с поднутрением в направляющей рейке (5) с возможностью продольного сдвига ползуна (1, 100, 200, 300), причем профильная канавка (4) содержит проходящие перпендикулярно установочной оси (6) направляющие поверхности (7, 7'), в качестве опорного основания для перемещения ползуна (1, 100, 200, 300) в направлении к установочной оси (6), причем расположенные в продолжении направляющих поверхностей (7, 7') под прямым углом перемычки (8, 8') поддерживают ползун (1, 100, 200, 300) в направлении поперек установочной оси (6), а ползун (1, 100, 200, 300) через образующееся отверстие (10) направляющей рейки (5) соединен с находящимся на створке поворотным рычагом (9) прибора (13) и с помощью находящегося в ползуне (1, 100, 200, 300) стопорного элемента (3), который входит в сидящую на поворотном рычаге (9) цапфу (11), ползун (1, 100, 200, 300) фиксируется на расположенном на створке поворотном рычаге (9) в соединении с геометрическим и/или силовым замыканием и выполнен с возможностью введения в профильную канавку (4) через отверстие (10) направляющей рейки (5), отличающийся тем, что за счет активного соединения между ползуном (1, 100, 200, 300) и цапфой (11) обеспечивается возможность защищенной установки ползуна в опирающемся положении с возможностью продольного сдвига в направляющей рейке (5).

2. Прибор по п.1, отличающийся тем, что цапфа (11) при вхождении в фиксированное соединение с ползуном (1, 100, 200, 300) в направляющей рейке (5) защищает ползун (1, 100, 200, 300) от самостоятельного демонтажа.

3. Прибор по п.1 или 2, отличающийся тем, что ползун (1, 100, 200, 300), состоящий из скользящего корпуса (14, 114, 214, 314) и опорной части (2, 102, 202, 302), по меньшей мере, при сцеплении с цапфой (11) имеет размер (15) поперек установочной оси (6), который лишь немного меньше ширины (12) в свету профильной канавки (4).

4. Прибор по п.3, отличающийся тем, что опорная часть (2, 102, 202, 302) имеет посредине в осевом направлении опорное отверстие (16), которое образует проход для сидящей на поворотном рычаге (9) цапфы (11).

5. Прибор по п.3,