Термофрикционный породоразрушающий инструмент

Иллюстрации

Показать всеИзобретение относится к породоразрушающему инструменту, применяемому при проходке геологоразведочных скважин, и может быть использовано во всех комбинированных способах разрушения горных пород нагреванием, разупрочняющим поверхностный слой породы. Техническим результатом является повышение эффективности бурения скважин. Термомеханический породоразрушающий инструмент включает корпус, фрикционные элементы, трением нагревающие и разупрочняющие поверхностный слой породы, резцы и нажимной элемент, выполненный из металлорезины. При этом корпус выполнен из двух сварных частей, материал которых имеет разные пределы прочности. Причем фрикционные элементы соединены с частью корпуса, выполненной из материала с меньшим пределом прочности, а резцы подвижно установлены совместно с нажимным элементом в выемке из материала с большим пределом прочности, причем резцы выступают над плоскостью фрикционных элементов. В качестве материала нажимного элемента применен микропористый нанокомпозитный материал с модулем упругости 102-103 МПа. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к горному делу, а именно к буровой технике, применяемой при проходке геологоразведочных скважин, и также может быть использовано во всех термофрикционных способах бурения, теплотой трения разупрочняющих поверхностный слой породы.

Известна одинарная термомеханическая комбинированная коронка, в которой в качестве привода резцов применяются цилиндрические столбики из сплава с памятью формы диаметром 3.0-4.5 мм и высотой 5-10 мм, которые размещаются в цилиндрических каналах корпуса, не вызывая значительного снижения ее надежности [1]. Для предотвращения выпадения резцов применяется специальное замковое устройство. При бурении сплав, нагреваясь и вспоминая свою заданную форму, вдавливает резец в разупрочненную породу, который при вращении коронки срезает этот слой. Достоинством этой коронки является силовой контакт с породой, когда она разупрочнится. Благодаря этому появляется возможность бурения пород высокой крепости, разупрочняющихся от нагревания. Существенным недостатком этой коронки является ограниченная (0.2-0.4 мм) глубина вдавливания резцов в породу, хотя коэффициент восстановления формы сплава и составляет 8-10%. Это объясняется тем, что чем больше восстанавливается заданный размер сплава, тем меньше усилие вдавливания резца. Увеличение глубины вдавливания резцов в породу за счет увеличения длины цилиндрического столбика диаметром 3.0-4.5 мм до 15-20 мм приводит при сжатии к потере его устойчивости. Т.е. соосность и параллельность плоскостей торца привода резцов нарушаются, что приводит к бесформенному деформированию и уменьшению глубины вдавливания резцов в породу. Увеличение диаметра цилиндрического привода для повышения его устойчивости ограничивается толщиной стенки корпуса одинарной коронки. При бурении крепких пород тонкий снимаемый резцом слой породы - это нормально, однако при бурении пород средней твердости он ограничивает скорость бурения. Увеличение скорости вращения коронки для достижения необходимой скорости бурения недопустимо из-за уменьшения времени прогрева породы фрикционными элементами. Другим недостатком этой коронки является низкая прочность ее корпуса, ослабленного осевыми каналами. Из-за этого снижается надежность работы коронки при нештатных условиях бурения, например при разбуривании керна в скважине или на забое.

Известен также термомеханический породоразрушающий инструмент для бурения геологоразведочных скважин одинарной трубой с постоянно выступающими резцами [2]. Коронка состоит из фрикционных элементов, разупрочняющих теплотой трения поверхностный слой породы, и выступающих резцов, срезающих этот разупрочненный слой. Достоинством этой коронки является возможность термомеханического бурения с разупрочнением породы при простоте конструкции, высокая надежность при бурении пород средней твердости. Существенным недостатком является ограниченная возможность термофрикционного бурения крепких пород из-за выступающих резцов, которые должны в начале бурения в опережающем порядке внедряться в неразупрочненный слой породы. Только тогда фрикционные элементы будут контактировать с забоем и разупрочнять породу.

Наиболее близким по технической сути является термомеханический породоразрушающий инструмент, корпус которого состоит по длине из двух частей, материал которых имеет различные модули упругости, следовательно, и различные пределы прочности. При этом часть корпуса из материала с большим модулем упругости соединена с резцовыми элементами, а часть корпуса из материала с меньшим модулем упругости - с абразивными фрикционными элементами [3]. В этой коронке материал с меньшим модулем упругости служит нажимным элементом для фрикционного элемента. Когда на коронку действует осевая нагрузка, резцовые и фрикционные элементы одновременно контактируют с забоем. При этом резцовые элементы под действием части осевого усилия внедряются в неразупрочненную породу, а фрикционные элементы за счет сил упругости части короночного кольца с меньшим модулем упругости (нажимного элемента) трением нагревают и разупрочняют породу. Затем через некоторое время верхний слой, в который внедрился резец, от трения фрикционных элементов разупрочняется, отделяется резцом и удаляется промывочной жидкостью.

Достоинством этой коронки является простота конструкции и возможность бурения с разупрочнением поверхностного слоя породы.

Существенным недостатком этой коронки является значительное снижение прочности части коронки с меньшей модулью упругости, составляющей в сечении корпуса коронки не менее 80-85%. Момент вращения передается фрикционным элементам через металлорезину с модулем упругости, в 102-103 раз меньшей, чем у стали, модуль упругости которого равен 2·105 МПа. В изотропных материалах модуль сдвига прямо зависит от модуля упругости, поэтому через металлорезину можно передавать также момент вращения, в 102-103 меньший, чем через сталь. Это значительно снижает надежность коронки при динамических крутильных колебаниях буровых труб, при бурении с большим моментом кручения, при спуске снаряда, когда в скважине не керн, при дохождении до забоя через завалы и при других нештатных или форсированных условиях бурения.

К существенным недостаткам следует также отнести ограниченную возможность термофрикционного бурения крепких пород из-за необходимости опережающего внедрения резцов в неразупрочненный слой породы. Это требует в начале бурения осевой нагрузки, значительно превышающей оптимальную, чтобы резцы внедрились в неразупрочненную породу и фрикционные элементы разогрели породу до разупрочнения. Причем чем больше необходимо передавать осевое усилие фрикционным элементам, тем больше должны резцы внедряться в породу. Только тогда на контакте фрикционных элементов с породой возникнут достаточные силы трения, которые нагреют породу. Следует также отметить, что при износе или поломке резцовых элементов из-за нетехнологичности перепайки резцов их замена на новые резцы практически невозможна. Кроме того, жесткость металлорезины в коронке отвечает породам одной твердости, для других пород подбирается другая коронка, так как замена нажимного элемента невозможна.

Таким образом, может быть поставлена задача безопасной передачи значительных нагрузок фрикционным элементам коронки и оснащения инструмента съемными резцами и нажимными элементами.

Эти задачи могут быть решены, если в коронке, корпус которого состоит по длине из двух сваренных частей, материал которых имеет разные пределы прочности, и при этом фрикционные элементы соединить с частью корпуса коронки, выполненной из материала корпуса коронки с меньшим пределом прочности, а резцовые элементы с опорой на нажимные элементы установить подвижно в выемке, выполненной в части из материала с большим пределом прочности, причем резцы должны выступать над плоскостью фрикционных элементов.

Для придания подвижности резцам в осевом направлении вертикальные стенки выемки в части корпуса коронки с большим пределом прочности имеют канавки, а державка резца - ответные выступы и сопрягаются по посадке скольжения. Для предотвращения от выпадения резцы имеют припаянные или приваренные или соединенные гальваническим методом замки. Причем материал замков не должен упрочняться после сварки, которая должна проводиться электродами, не упрочняющими шов, а пайку можно проводить и низкотемпературными припоями, так как замки, как и резцы, омываются водой. Для смены резцов или нажимного элемента замки отпиливаются или отпаиваются, затем снова припаиваются или привариваются на этом же месте новые замки.

В предлагаемом устройстве около 80% торца коронки по поперечному сечению представлена материалом, хоть и с меньшим пределом прочности, но материалом самого корпуса коронки, которая воспринимает наибольшие осевые и крутящие нагрузки при нормальных и нештатных условиях бурения, спуска и подъема снаряда. Выступающие резцы, установленные подвижно с опорой на упругий нажимной элемент, при нагружении осевой силой утопают за плоскость фрикционных элементов и воспринимают нагрузки только в пределах упругости нажимного элемента. Благодаря этому основную часть ударных и критических нагрузок будет воспринимать корпус коронки. Однако при бурении неизбежны различные случаи сложного нагружения резцов и выполнение их подвижными предполагает особые требования к прочности такого соединения. В связи с этим державка резца и часть корпуса коронки с большим пределом прочности (2500-3600 МПа) изготавливаются из мартенситно-стареющих сталей, которые хорошо свариваются, и паяются, и имеют предел прочности, в 4-6 раз превышающий предел прочности корпуса коронки (400-500 МПа). Для нормальной работы коронки необходимо, чтобы при бурении пород X-XI категорий по буримости резцы не внедрялись в породу. Для этого модуль упругости нажимного элемента не должен превышать 103 МПа, а чтобы обеспечить соответствующее углубление в разупрочненную породу силой не менее 0.50-1.5 кН на резец, модуль упругости должен быть не менее 102 МПа.

Все это делает коронку более надежной в работе, сохраняя все достоинства прототипа. В известной коронке [2] резцы выступают постоянно, что делает коронку применимой только в породах средней твердости. Предлагаемая коронка может работать в термобуримых породах любой твердости.

Все это говорит о том, что предлагаемое устройство обладает новизной и изобретательным уровнем.

Предлагаемое устройство имеет следующие преимущества по сравнению с прототипом:

- появляется возможность передавать фрикционным элементам значительные нагрузки, обеспечивающие оптимальное разупрочнение породы;

- возможность бурить термобуримые породы любой крепости;

- возможность заменять резцы при их износе или поломке;

- возможность заменять нажимные элементы в зависимости от свойств буримых пород;

- повышается ударостойкость резцов при посадке коронки на забой ввиду демфирующих свойств упругой опоры;

- возможно применение в качестве резцов эльбора, гексанита и плотного нитрида бора благодаря демфирующим свойствам упругой опоры.

Предлагаемое изобретение может быть реализовано, кроме вышеописанной коронки, в виде лопастного и алмазного секторного долота для бурения соответственно взрывных и нефтяных скважин.

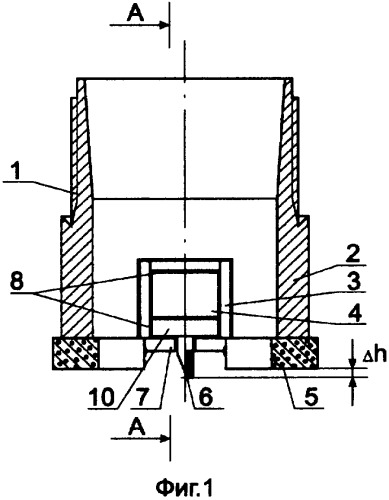

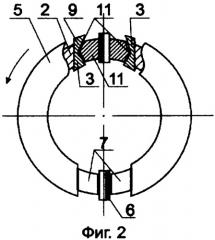

На фиг.1. изображен общий вид коронки; на фиг.2 - то же, вид снизу; на фиг.3 - то же, разрез по А-А.

Коронка имеет корпус 1, состоящий из двух частей 2 и 3, материал которых имеет различные пределы прочности, нажимной элемент 4 из металлорезины, фрикционные элементы 5, резцы 6 и замки 7. Часть 3 корпуса 1, выполненная из материала с большим пределом прочности, приварена к части 2 и имеет выемку 8, вертикальные стенки которой имеют канавки 9, а державка 10 резца 6 - ответные выступы 11. Причем канавки 9 и выступы 11 сопряжены по посадке скольжения.

Для предотвращения от выпадения резцы имеют припаянные или приваренные замки. Возможно соединение замков к корпусу механическим и гальваническим способом. Причем в зависимости от температуростойкости нажимного элемента может паяться и низкотемпературными припоями, а сварка частей 2 и 3 корпуса 1 должна проводиться электродами, не упрочняющими шов. Для смены резцов или нажимного элемента замок отпиливается или отпаивается. После установки другого нажимного элемента или резца к фрикционному элементу или к части 2 корпуса коронки припаивается или приваривается другой замок. Промывочные каналы образуются за счет уменьшенных наружных и внутренних диаметров державки резцов, нажимных элементов 4 и специального выреза в части 3 корпуса 1 в соответствии с диаметрами корпуса коронки.

Коронка работает следующим образом. После задания необходимой осевой нагрузки нажимной элемент 4 сжимается, резцы 6 сдвигаются в осевом направлении относительно фрикционных элементов 5, вследствие чего последние также входят в контакт с забоем. При этом резцы не внедряются в породу, так как сила упругости нажимных элементов недостаточна для внедрения резцов в неразупрочненную твердую породу. Когда осевое усилие и число оборотов коронки достигнут оптимальных величин, поверхностный слой породы от нагрева фрикционными элементами 5 разупрочнится. Тогда резцы 6 под действием сил упругости нажимного элемента 4 будут внедряться в этот слой до тех пор, пока силы упругости не уравновесятся силами сопротивления породы внедрению резцов. При дальнейшем вращении коронки резцы будут срезать этот разупрочненный слой, который удаляется промывочной жидкостью.

При бурении пород средней и ниже средней крепости коронками для бурения пород высокой твердости резцы под действием упругих сил нажимного элемента 4 будут незначительно внедряться в породу. Одновременно фрикционные элементы войдут в контакт с забоем и будут разупрочнять поверхностный слой породы, а после разупрочнения резцы еще больше внедрятся в забой и снимут более мощный слой породы. Однако металлорезина с большим модулем упругости имеет меньшую упругую деформацию, поэтому резцы будут срезать заведомо незначительный слой. Поэтому для бурения пород средней и ниже средней крепости следует бурить коронкой, у которой нажимной элемент имеет большую упругую деформацию. Тогда упругая часть корпуса коронки вдавить резец на большую глубину и будет выше скорость бурения. И для этого в коронке для твердых пород нужно заменить резцы и нажимные элементы, предназначенные для пород средней твердости.

Рассмотрим на конкретном примере возможность размещения не менее двух нажимных и тоже не менее двух фрикционных элементов на корпусе коронки диаметром 76 мм с периметром 210 мм, определенным по среднему диаметру коронки. По условию теплогенерирования длина фрикционных элементов должна быть не менее 60-70 мм, тогда длина нажимных элементов должна быть при двухфрикционной коронке не более 35 мм, а при трехфрикционной коронке не более 15 мм. Рассчитаем длину нажимного элемента, вписывающего в геометрические параметры коронки диаметром 76 мм. Модуль упругости материала нажимного элемента принимаем, как в прототипе, в среднем равным Е=5·102 МПа. Пусть упругодеформируемый нажимной элемент коронки имеет вид параллепипеда со следующими линейными размерами: высота h=10·10-3 м, длина - b, которую надо рассчитать, ширина а=6·103 м, тогда площадь сечения нажимного элемента S=а×b. При бурении пород VI-VII категории по буримости твердосплавными коронками принимается нагрузка на один резец в пределах 0.4-1.0 кН [4], примем необходимое осевое усилие на резец, равное 2.0 кН, имея в виду, что лезвие резца должно быть с предварительной площадкой притупления, чтобы повысить его износостойкость. Тогда сила упругости Р нажимного элемента должна быть также равной 2.0 кН. Примем предварительный выпуск резцов Δh=0.4·10-3 м.

Рассчитаем по этим данным по формуле. Из теории упругости известно, что в упругом теле напряжение σ прямо пропорционально модулю упругости и относительной деформации Δh/h, а σ по определению равно P/S. Тогда имеем

P/S=E·Δh/h; подставим значение S, получим P/a·b=E·Δh/h. Отсюда находим длину нажимного элемента, обеспечивающего внедрение резца в разупрочненную породу:

b=Р·h/Δh·Е·а.

Подставляем численные значения входящих символов : b=2·103×10·10-3/0.4·10-3×5·108×6·10-3=17·10-3м.

Таким образом, ориентировочный расчет при вышепринятых данных показывает, что требуемая длина нажимного элемента меньше предельно допустимого по соображениям геометрического размещения на короночном кольце корпуса коронки. Из этого следует, что коронка диаметром 76 мм может быть выполнена двухфрикционной, для изготовления трехфрикционной коронки необходимо применить нажимной элемент с большим модулем упругости. Коронка диаметром 59 мм по среднему диаметру имеет периметр 158 мм, и она также может быть изготовлена двухфрикционной, так как сумма длин всех нажимных и фрикционных элементов (154 мм) меньше периметра короночного кольца коронки.

Источники информации

1. Пат.2247216 С2 Российская Федерация, МПК7 Е21В 10/46, 7/14.

Термомеханический породоразрушающий инструмент [Текст] / Ермаков С.А., Федоров Л.Н.; заявитель и патентообладатель Якутск, институт горного дела Севера СО РАН (RU). - №2003108844/03; заявл. 31.03.2003; опубл. 27.02.2005, Бюл. №6. - 5 с: ил.

2. Пат. 2247217 С2 Российская Федерация, МПК7 Е21В 10/46, 7/14. Термомеханический породоразрушающий инструмент [Текст] / Бродов ГС, Ермаков С.А., Федоров Л.Н.; заявитель и патентообладатель Якутск, институт горного дела Севера СО РАН (RU). - №2003111120/03; заявл. 17. 04. 2003; опубл. 27.02. 2005, Бюл. №6. - 6 с.: ил.

3. А.с. 505801 СССР, М. Кл.2 Е21С 21/00; Е21С 13/02; Е21С 37/16. Термомеханический породоразрушающий инструмент [Текст] / Е.Ф.Эпштейн, A.M.Бражененко, А.А.Кожевников, В.Ф.Сирик, П.П.Вырвинский, И.А.Баскилович, Ф.М.Красновский и М.Е.Гренадер (СССР). - №1923704/22-3; заявл. 22.05.73; опубл. 05.03.76, Бюл. №9. - 2 с: ил.

4. Ганджумян Р.А. Практические расчеты в разведочном бурении [Текст] / Р.А.Ганджумян. - М.: Недра, 1986. - 254 с.

1. Термофрикционный породоразрушающий инструмент, включающий корпус, состоящий по длине из двух сварных частей, материал которых имеет разные пределы прочности, фрикционные элементы, трением нагревающие и разупрочняющие поверхностный слой породы, резцы, разделяющие этот слой, и нажимной элемент, выполненный из металлорезины, отличающийся тем, что фрикционные элементы соединены с частью корпуса коронки, выполненной из материала корпуса коронки с меньшим пределом прочности, а резцовые элементы подвижно установлены совместно с нажимным элементом в выемке в части из материала с большим пределом прочности, причем резцы выступают над плоскостью фрикционных элементов.

2. Инструмент по п.1, отличающийся тем, что в качестве материала нажимного элемента применен микропористый нанокомпозитный материал с модулем упругости 102-103 МПа.