Способ электрической обработки и применения низкооктанового топлива в двигателе внутреннего сгорания и система топливоподготовки для его осуществления

Иллюстрации

Показать всеИзобретение относится к способам и системам топливоподготовки, а именно к способам подготовки низкооктанового топлива с улучшенным комплексом эксплуатационных, физико-химических и экологических свойств и применения его в двигателе внутреннего сгорания и может использоваться в нефтеперерабатывающей, автомобильной промышленности и различных областях техники. Изобретение решает задачу эффективного применения и контроля качества низкооктанового топлива в ДВС, улучшения комплекса эксплуатационных и физико-химических свойств низкооктановых углеводородных топлив, таких как октановое число автомобильных бензинов, кинематическая вязкость, фракционный и углеводородный состав, а также улучшения экологических свойств топлив. Поставленная задача достигается способом электрической обработки и применения низкооктанового топлива в двигателе внутреннего сгорания путем всасывания воздуха из атмосферы, его очистки в воздушном фильтре, дросселирования, образования топливовоздушной смеси из воздуха с топливом, добавления высокооктанового компонента с последующей подачей этой смеси в цилиндры двигателя, в котором перед образованием топливовоздушной смеси низкооктановое углеводородное топливо подают в поле центробежных сил и подвергают цепной реакции крекинга молекулы углеводородов топлива при нормальных условиях, пропуская его через электрическое поле напряженностью 2,12…7,54 кВ/мм, силой тока 1,48…3,35 А, частотой импульсов 0,46…1,0 кГц и напряжением 10…30 кВт в блоке электрической обработки топлива, после электрообработки добавляют в качестве высокооктанового компонента аминное горючее и/или ксилидины (аминоксилолы), например изомерные ксилидины или их смесь, и/или простые эфиры, например монометиловый эфир и/или их смесь, и/или смесь аминного горючего, ксилидинов и простых эфиров, которые подают в смеситель-дозатор, где приводят показатели качества топлив после электрообработки к заданным путем смешения низкооктанового топлива после электрообработки с высокооктановым компонентом и/или смесью высокооктановых компонентов. Способ реализуется с помощью системы топливоподготовки двигателя внутреннего сгорания, содержащей блоки электрической обработки и контроля качества углеводородных топлив, бак или баки соответственно для высокооктанового или высокооктановых компонентов, трубопроводы с запорно-регулирующей арматурой и смеситель-дозатор. 2 н.п. ф-лы, 10 ил., 5 табл.

Реферат

Предлагаемое изобретение относится к способам и системам топливоподготовки, а именно к способам подготовки низкооктанового углеводородного топлива с улучшенным комплексом эксплуатационных, физико-химических и экологических свойств и применения его в двигателе внутреннего сгорания (ДВС), и может использоваться в нефтеперерабатывающей, автомобильной промышленности и различных областях техники.

Известен способ подготовки топливной смеси двигателя внутреннего сгорания [1], включающий всасывание воздуха из атмосферы, его очистку в воздушном фильтре, дросселирование, образование смеси воздуха с топливом и горючим газом и подачу этой смеси в цилиндры двигателя с последующим выпуском отработавших газов, при этом часть отработавших газов увлажняют и добавляют к горючему газу, а образовавшийся заряд смешивают с воздухом в воздушном фильтре перед смешением последнего с топливом.

В качестве недостатков способа можно отметить, что используемые горючие газы при введении в топливную смесь в малых количествах не дают значительного повышения его октанового числа. Кроме того, использование в качестве высокооктанового компонента (ВОК) углеводородных газов не обеспечивает улучшения комплекса эксплуатационных, физико-химических и экологических свойств.

Известен способ подготовки топливной смеси, содержащей низкооктановый компонент, двигателя внутреннего сгорания [2], включающий всасывание воздуха из атмосферы, его очистку в воздушном фильтре, дросселирование, образование смеси воздуха с топливом с последующей подачей этой смеси в цилиндры двигателя, при этом перед подачей топливной смеси в цилиндры двигателя одновременно подают во впускной коллектор 20-25%-ный водный раствор аммиака и топливную смесь, затем их смешивают, причем водный раствор аммиака подают из расчета 2,5-2,8 мас.% от массы топлива для повышения октанового числа топлива на 0,8.

В качестве недостатков способа необходимо отметить, что в карбюраторном двигателе затруднено использование фракций, выкипающих при 140-360°С, так как низкое октановое число не обеспечивает нормальную работу двигателя. Кроме того, водный раствор аммиака агрессивен по отношению к меди и ее сплавам, низкая эффективность топливоподготовки, не позволяющая существенно повысить качество комплекса эксплуатационных, физико-химических и экологических свойств углеводородных топлив.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому способу электрической обработки и применения низкооктанового топлива в двигателе внутреннего сгорания является способ применения низкооктанового топлива - нефтяных фракций, выкипающих при температуре 140…360°С, в карбюраторном двигателе [3], выбранный в качестве прототипа.

Способ-прототип [3] включает всасывание воздуха из атмосферы, его очистку в воздушном фильтре, дросселироване, образование смеси воздуха с топливом с последующей подачей этой смеси в цилиндры двигателя, при этом одновременно во впускной коллектор подают углеводородные газы парафинового ряда, например пропан, бутан или их смесь, и азотноводородный горючий газ-аммиак и смешивают их во впускном коллекторе или подают во впускной коллектор готовую смесь углеводородных и азотоводородного горючих газов.

Недостатком данной технологии является то, что она не позволяет существенно повысить качество комплекса эксплуатационных, физико-химических и экологических свойств углеводородных топлив.

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой системе топливоподготовки является система контроля качества топлива [4], состоящая из источника питания, представляющего аккумулятор или иной источник электроэнергии автотранспортного средства (АТС), блока управления системой, повышающего трансформатора, датчика-фильтра тонкой очистки и устройства индикации, отображающего информацию о качестве горючего. Вышеуказанная система контроля качества топлива выбрана в качестве прототипа для предлагаемой системы топливоподготовки.

Недостатком данной системы (прототипа) является отсутствие возможности изменения характеристик электромагнитного поля в зависимости от показателей качества используемого топлива, что не позволяет существенно повысить качество комплекса эксплуатационных, физико-химических и экологических свойств углеводородных топлив.

Предлагаемое изобретение решает задачу эффективного применения и контроля качества низкооктанового топлива в ДВС, улучшения комплекса эксплуатационных и физико-химических свойств низкооктановых углеводородных топлив, таких как октановое число автомобильных бензинов, кинематическая вязкость, фракционный и углеводородный состав, а также улучшения экологических свойств топлив.

Поставленная задача достигается способом электрической обработки и применения низкооктанового топлива в двигателе внутреннего сгорания путем всасывания воздуха из атмосферы, его очистки в воздушном фильтре, дросселирования, образования топливо-воздушной смеси из воздуха с топливом, добавления высокооктанового компонента с последующей подачей этой смеси в цилиндры двигателя, в котором перед образованием топливо-воздушной смеси низкооктановое углеводородное топливо подают в поле центробежных сил и подвергают цепной реакции крекинга молекулы углеводородов топлива при нормальных условиях, пропуская его через электрическое поле напряженностью 2,12…7,54 кВ/мм, силой тока 1,48…3,35 А, частотой импульсов 0,46…1,0 кГц и напряжением 10…30 кВт в блоке электрической обработки топлива, после электрообработки добавляют в качестве высокооктанового компонента аминное горючее и/или ксилидины (аминоксилолы), например изомерные ксилидины или их смесь, и/или простые эфиры, например монометиловый, эфир и/или их смесь и/или смесь аминного горючего, ксилидинов и простых эфиров, которые подают в смеситель-дозатор, где приводят показатели качества топлив после электрообработки к заданным путем смешения низкооктанового топлива после электрообработки с высокооктановым компонентом и/или смесью высокооктановых компонентов.

Способ реализуется с помощью системы топливоподготовки двигателя внутреннего сгорания, содержащей блоки электрической обработки и контроля качества углеводородных топлив, причем блок электрической обработки топлива содержит полый корпус с тангенциально размещенными входным и выходным патрубками и электроды, подключенные к источнику тока высокого напряжения, корпус является отрицательным электродом, положительный электрод выполнен в виде усеченного конуса и расположен по оси корпуса коаксиально отрицательному электроду, при этом корпус, электроды и патрубки выполнены из электропроводного ферромагнитного материала с антикоррозионным покрытием, причем блок контроля качества топлива содержит источник питания, блок управления системой, подключенной к повышающему трансформатору, выходы которого соединены с блоком обработки топлива и общей шиной соответственно, и устройство индикации, система дополнительно содержит бак или баки соответственно для высокооктанового или высокооктановых компонентов и смеситель-дозатор, оборудованные трубопроводами с запорно-регулирующей арматурой, при этом смеситель-дозатор содержит сборный корпус с разъемной полусферой и диафрагмой, боковая поверхность корпуса снабжена патрубком для подачи высокооктанового компонента, установленным перпендикулярно корпусу, внутри корпуса смесителя-дозатора коаксиально с ним установлен патрубок для подачи топлива, снабженный насадкой с отбойником в виде обратного конуса, насадка выполнена в виде эжектора, боковая поверхность которого имеет отверстия, при этом выходной патрубок смесителя-дозатора соединен с питающим патрубком карбюратора, причем блок контроля качества дополнительно содержит модуль датчиков двигателя внутреннего сгорания, датчик вязкости топлива, высоковольтный делитель напряжения, устройство обработки информации и управления, при этом повышающий трансформатор представляет собой высоковольтный импульсный трансформатор, датчик вязкости топлива установлен на выходе блока обработки топлива, индикатор выполнен в виде модуля управления и индикации, вход высоковольтного делителя напряжения подключен к выходу высоковольтного импульсного трансформатора, блок управления системой выполнен на управляемом формирователе прямоугольных импульсов с регулируемым периодом и длительностью импульсов, а также устройстве обработки информации и управления, причем к входам устройства обработки информации и управления подключены выходы высоковольтного делителя напряжения, датчиков мощности, температуры и вязкости, его первая информационная шина подключена к управляемому формирователю прямоугольных импульсов, а вторая информационная шина - к модулю управления и индикации.

Указанные отличительные признаки являются существенными для решения задачи предлагаемого изобретения.

Для способа:

1. Низкооктановое углеводородное топливо подают в поле центробежных сил и подвергают цепной реакции крекинга молекулы углеводородов топлива при нормальных условиях, пропуская его через электрическое поле напряженностью 2,12…7,54 кВ/мм, силой тока 1,48…3,35 А, частотой импульсов 0,46…1,0 кГц и напряжением 10…30 кВт в блоке электрической обработки топлива.

Данные параметры электрического поля и тока обусловлены энергией, необходимой для изменения строения исходных углеводородов.

С молекулами углеводородов в электрическом поле происходят радикально-цепные превращения.

В качестве иллюстрации механизма радикально-цепного процесса представлен крекинг молекулы М(1) в виде последовательных радикальных реакций:

Данный механизм не нов и описан рядом ученых [5]. Уникальность и принципиальное отличие разработанного способа заключается в изменении углеводородного состава топлив без повышения температуры, давления и присутствия катализатора.

Зарождение цепи происходит в результате передачи энергии электрического поля и совпадения собственной частоты колебаний молекул углеводородов топлив с частотой импульсов электрического поля.

Выведены математические зависимости силы, действующей на свободные радикалы и скорости их движения от характеристик топлива и электрического поля.

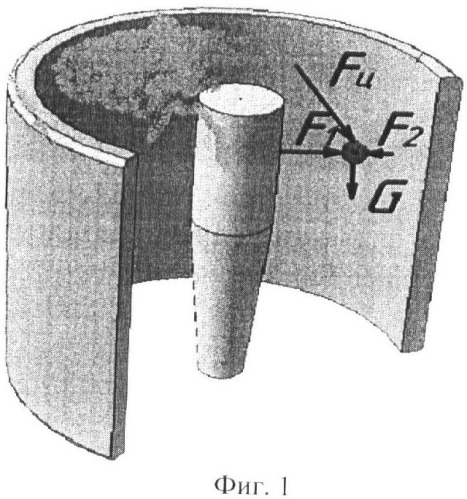

На фиг.1 показаны силы, действующие на свободный радикал молекулы углеводорода, образующийся в результате цепной реакции крекинга.

Сила, действующая на свободный радикал, зависит от диэлектрической проницаемости, плотности линейного заряда и размеров радикалов, определяется по формуле:

где τ - плотность линейного заряда;

l - расстояние от центра радикала до заряда.

а - радиус свободного радикала;

εa, εi - диэлектрические проницаемости топлива и радикалов соответственно;

На скорость движения свободного радикала оказывают существенное влияние напряжение, диэлектрическая проницаемость и динамическая вязкость топлива:

где: U - напряжение;

r - расстояние от радикала до электрода;

ρ - плотность топлива;

d - диаметр электрода;

η - динамическая вязкость среды;

е0 - диэлектрическая постоянная.

Вывод данных математических зависимостей позволил управлять развитием радикально-цепного процесса.

Обрыв цепи процесса происходит реакциями рекомбинации и диспропорционирования радикалов.

Эффективность применения данных параметров электрического поля доказывают результаты проведенных экспериментов. Т.к. для автомобильных бензинов кинематическая вязкость согласно ГОСТ не определяется, исследования воздействия электрического поля на кинематическую вязкость проводились на примере дизельного топлива марки (Л-0.2-40 ГОСТ 305) в соответствии со стандартной методикой по ГОСТ 33, приведены в таблице 1.

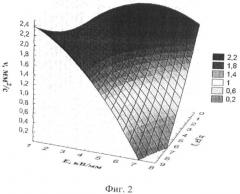

В результате обработки полученных результатов с использованием программы STATISTICA 6.0 получены график фиг.2 и математическая зависимость:

где: ν - кинематическая вязкость, мм2/с;

Е - напряженность электрического поля, кВ/мм;

F - частота импульсов, Гц.

| Таблица 1 | ||||||

| № опыта | Напряжение на входе, В | Сила тока, А | Частота импульсов, кГц | Напряжение на выходе, кВ | Напряженность, кВ/мм | Кинематическая вязкость, мм2/с |

| Вязкость пробы горючего по стандартной методике | 2,294 | |||||

| 1 | 20 | 1,72 | 8,00 | 2,69 | 2,42 | 2,089 |

| 2 | 1,8 | 7,50 | 2,82 | 2,54 | 2,106 | |

| 3 | 1,74 | 7,50 | 2,73 | 2,45 | 2,068 | |

| 4 | 10 | 2,44 | 1,60 | 4,43 | 3,98 | 1,956 |

| 5 | 2,45 | 1,60 | 4,45 | 4 | 1,918 | |

| 6 | 2,45 | 1,60 | 4,45 | 4 | 1,886 | |

| 7 | 15 | 1,7 | 5,60 | 2,7 | 2,43 | 1,846 |

| 8 | 1,69 | 5,60 | 2,68 | 2,42 | 1,874 | |

| 9 | 1,75 | 5,60 | 2,78 | 2,5 | 1,858 | |

| 10 | 15 | 3,2 | 2,10 | 5,57 | 4,99 | 1,813 |

| 11 | 3,26 | 2,20 | 5,62 | 5,06 | 1,804 | |

| 12 | 3,35 | 2,20 | 5,78 | 5,2 | 1,814 | |

| 13 | 10 | 2,86 | 0,47 | 8,22 | 7,39 | 1,821 |

| 14 | 2,92 | 0,47 | 8,38 | 7,54 | 1,852 | |

| 15 | 2,92 | 0,48 | 8,31 | 7,47 | 1,831 | |

| 16 | 20 | 2,16 | 4,25 | 3,49 | 3,14 | 1,784 |

| 17 | 1,94 | 4,25 | 3,13 | 2,82 | 1,896 | |

| 18 | 1,96 | 4,57 | 3,15 | 2,84 | 1,879 | |

| 19 | 20 | 1,82 | 7,83 | 2,85 | 2,56 | 1,845 |

| 20 | 1,83 | 7,47 | 2,87 | 2,58 | 1,829 | |

| 21 | 1,92 | 7,20 | 3,01 | 2,71 | 1,826 | |

| 22 | 15 | 1,81 | 7,54 | 2,84 | 2,55 | 1,826 |

| 23 | 1,8 | 7,53 | 2,82 | 2,54 | 1,811 | |

| 24 | 1,8 | 7,25 | 2,83 | 2,54 | 1,815 | |

| 25 | 15 | 1,48 | 4,94 | 2,37 | 2,13 | 1,912 |

| 26 | 1,51 | 4,98 | 2,41 | 2,17 | 1,829 | |

| 27 | 1,51 | 4,87 | 2,42 | 2,18 | 1,805 | |

| 28 | 20 | 1,56 | 5,46 | 2,48 | 2,23 | 1,823 |

| 29 | 1,56 | 5,46 | 2,48 | 2,23 | 1,823 | |

| 30 | 1,48 | 5,40 | 2,36 | 2,12 | 1,800 |

Как видно из таблицы 1 и фиг.2, наиболее эффективными являются параметры электрического поля напряженностью 2,12…7,54 кВ/мм, силой тока 1,48…3,35 А, частотой импульсов 0,46…1,0 кГц и напряжением 10…30 кВт, которые обеспечивают экономию энергозатрат, простоту изготовления, улучшение комплекса эксплуатационных и физико-химических свойств углеводородных и смесевых альтернативных топлив, таких как октановое число автомобильных бензинов, цетановое число дизельных топлив, кинематическая вязкость, фракционный и углеводородный состав, а также улучшение экологических свойств топлив.

Необходимо отметить, что оптимальные параметры электрического поля будут различаться в зависимости от показателей качества исходного топлива. Доказательства данного отличительного признака приведены ниже.

2. Добавляют в качестве высокооктанового компонента в топливо аминное горючее и/или ксилидины (CH3)2C6H3NH2 (аминоксилолы), например изомерные ксилидины [6]. Среди соединений аминов наиболее перспективными высокооктановыми компонентами являются изомерные ксилидины.

Изомерные ксилидины или диметилфениламины ((CH3)2C6Н3NH2) - бесцветные вещества, в отличие от спиртов обладают лучшей растворимостью в бензинах и не расслаиваются с ними в процессе хранения, при воздействии электрическим полем происходит распад дисперсных частиц и освобождение полярных групп.

Впервые в качестве высокооктанового компонента предлагается использовать аминное горючее, представляющее собой смесь алифатических и ароматических аминов, а именно триэтиламина (C2H5)3N и ксилидинов (CH3)2C6H3NH2 (смеси шести изомеров, в которой не менее 60% метаксилидинов) и/или ксилидины (аминоксилолы), например изомерные ксилидины или их смесь, и/или простые эфиры, например монометиловый эфир, метилтретбутиловый эфир, этилтретбутиловый эфир, и/или их смесь, и/или смесь аминного горючего, ксилидинов и простых эфиров, которые подают в смеситель-дозатор, где приводят показатели качества топлив после электрообработки к заданным путем смешения низкооктанового топлива после электрообработки с высокооктановым компонентом и/или смесью высокооктановых компонентов.

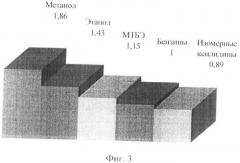

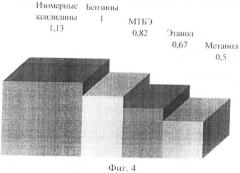

Гистограммы основных физико-химических и эксплуатационных свойств наиболее популярных высокооктановых компонентов представлены на фиг.3, 4, 5.

Анализ представленных гистограмм показывает, что изомерные ксилидины по всем параметрам превосходят другие высокооктановые компоненты, обладая большой плотностью, высоким показателем количества энергии в единице объема жидкого горючего и низким относительным объемным расходом.

Использование изомерных ксилидинов вместе с триэтиламином повышает газообразование топливной смеси и увеличивает ее химическую стабильность.

Для установки

1. Система топливоподготовки содержит бак или баки соответственно для высокооктанового или высокооктановых компонентов и смеситель-дозатор, оборудованные трубопроводами с запорно-регулирующей арматурой. Это необходимо для хранения и подачи высокооктановых компонентов в блоки электрической обработки и контроля качества топлива. Смеситель-дозатор необходим для смешения низкооктанового топлива с высокооктановым компонентом (ВОК) и обеспечивает введение необходимой концентрации ВОК в топливо.

2. Смеситель-дозатор содержит сборный корпус с разъемной полусферой и диафрагмой, боковая поверхность корпуса снабжена патрубком для подачи высокооктанового компонента, установленным перпендикулярно корпусу, внутри корпуса модуля коаксиально с ним установлен патрубок для подачи топлива, снабженный насадкой с отбойником в виде обратного конуса, насадка выполнена в виде эжектора, боковая поверхность которого имеет отверстия, а выходной патрубок модуля соединен с питающим патрубком топливораздаточной колонки. Данная конструкция блока обеспечивает повышение октанового числа топливной композиции до требуемого уровня за счет смешения низкооктанового топлива с высокооктановым компонентом (ВОК) в необходимой концентрации.

3. Блок контроля качества топлива дополнительно содержит модуль датчиков двигателя внутреннего сгорания, датчик вязкости топлива, высоковольтный делитель напряжения, устройство обработки информации и управления, при этом повышающий трансформатор представляет собой высоковольтный импульсный трансформатор, датчик вязкости топлива установлен на выходе блока обработки топлива, индикатор выполнен в виде модуля управления и индикации, вход высоковольтного делителя напряжения подключен к выходу высоковольтного импульсного трансформатора, блок управления системой выполнен на управляемом формирователе прямоугольных импульсов с регулируемым периодом и длительностью импульсов, а также устройстве обработки информации и управления, причем к входам устройства обработки информации и управления подключены выходы высоковольтного делителя напряжения, датчиков мощности, температуры и вязкости, его первая информационная шина подключена к управляемому формирователю прямоугольных импульсов, а вторая информационная шина - к модулю управления и индикации. Данная конструкция блока обеспечивает повышение эффективности контроля качества и улучшение комплекса эксплуатационных и физико-химических свойств углеводородных топлив, например октанового числа автомобильных бензинов, кинематической вязкости, фракционного и углеводородного состав, а также улучшение экологических свойств за счет изменения структуры и состава углеводородных топлив и повышения полноты сгорания их в ДВС.

Данный способ электрической обработки и применения низкооктанового топлива в двигателе внутреннего сгорания и система топливоподготовки для его осуществления на основании проведенных авторами экспериментально-теоретических исследований является самой оптимальной.

Это подтверждается следующим.

Изменение углеводородного состава автомобильного бензина марки

Регуляр-92 по ГОСТ Р 51105, полученные на аппарате AREX - 2000, в Федеральном Государственном Унитарном Предприятии 25 Государственный научно-исследовательский институт Министерства Обороны в результате топливоподготовки приведены в таблице 2.

| Таблица 2Изменение углеводородного состава автомобильного бензина «Регуляр 92» (ГОСТ Р 51105) в результате электрической обработки. | ||

| Группа углеводородов | До топливоподготовки | После топливоподготовки |

| Ароматические углеводороды, % | 30,3 | 37,6 |

| Непредельные углеводороды, % | 11,0 | 9,4 |

| Предельные углеводороды, % | 58,7 | 53,0 |

Изменение фракционного состава автомобильного бензина марки «Регуляр 92» (ГОСТ Р 51105) в результате электрической обработки установлено по стандартной методике ГОСТ 2177 и представлено в таблице 3.

| Таблица 3Изменение фракционного состава автомобильного бензина марки «Регуляр 92» (ГОСТ Р 51105), в результате электрической обработки. | ||

| Точки регистрации температур, % | Температура выкипания, °С | |

| До топливоподготовки | После топливоподготовки | |

| начало перегонки | 38 | 30 |

| 10% перегонки | 59 | 55 |

| 20% перегонки | 64 | 60 |

| 30% перегонки | 74 | 68 |

| 40% перегонки | 84 | 76 |

| 50% перегонки | 94 | 87 |

| 60% перегонки | 107 | 102 |

| 70% перегонки | 121 | 117 |

| 80% перегонки | 140 | 134 |

| 90% перегонки | 165 | 157 |

| конец перегонки | 198 | 191 |

| остаток | 1,45 | 1,21 |

| остаток + потери | 2,5 | 2 |

Проведены испытания топлива после подготовки к применению на двигателе УМЗ-4178 на стенде КИ-5543 ГОСНИТИ по стандартной методике, результаты которых представлены в таблице 4.

| Таблица 4Результаты испытаний на стенде КИ-5543. | |||||

| № испытания | Число оборотов коленчатого вала, nдв, мин-1 | Эффективная мощность Nс, кВт | Удельный эффективный расход топлива gс, г/кВт·ч | ||

| До топливоподготовки | После топливоподготовки | До топливоподготовки | После топливоподготовки | ||

| 1 | 1700 | 24,854 | 28,356 | 340,370 | 318,362 |

| 2 | 1900 | 35,026 | 38,925 | 335,465 | 304,386 |

| 3 | 2100 | 35,215 | 39,654 | 321,257 | 295,967 |

| 4 | 2700 | 45,963 | 59,208 | 300,452 | 289,981 |

| Примечание: | |||||

| После топливоподготовки испытываемый двигатель показал следующие результаты: | |||||

| 1. Эффективная мощность возрастает на 4…14 кВт. | |||||

| 2. Удельный эффективный расход топлива снизился на 11…31 г/кВт·ч. |

Подбор концентрации ВОК на примере аминного горючего [6] в топливе проводился на лабораторной моторной установке УИТ - 85. Изменение октанового числа топлива с аминным горючим представлено в таблице 5.

| Таблица 5Изменение октанового числа бензинов с введением аминного горючего. | ||||

| Состав смесевых альтернативных топлив | ОЧМ (моторный метод) | Соответствует бензину | ||

| Количество добавляемого компонента, объем. % | ||||

| Этанол | Изомерные ксилидины | Бензин прямой перегонки (ОЧ=60 единиц) | ||

| 26,60 | 13,30 | 60,10 | 76,00 | А-76 |

| 56,25 | 21,00 | 22,75 | 85,00 | Аи-93 |

Таким образом, все признаки, указанные в формуле изобретения, необходимы в совокупности для решения поставленной задачи изобретения.

Система топливоподготовки включает бак или баки соответственно для высокооктанового или высокооктановых компонентов и трубопроводы с запорно-регулирующей арматурой, смеситель-дозатор, блоки электрической обработки и контроля качества углеводородных топлив.

Указанные баки, смеситель-дозатор и блоки соединены патрубками (трубопроводными коммуникациями), оборудованными запорной арматурой, и предусмотрена возможность работы (в случае необходимости) каждого блока и смесителя-дозатора в отдельности или в различном их сочетании.

На фиг.6 представлена принципиальная схема (вариант) смесителя-дозатора.

Смеситель-дозатор содержит сборный корпус 1 с разъемной полусферой 2. Боковая поверхность корпуса 1 снабжена патрубком 3 для подачи высокооктанового компонента, установленным перпендикулярно. Внутри корпуса 2 и соосно ему установлен патрубок 4 для подачи топливно-аминной смеси, который оборудован насадкой 5 с отбойником 6 в виде обратного конуса. Насадка 5 представляет собой эжектор, боковая поверхность которого у основания выполнена с отверстиями 7. Готовая топливная композиция выводится из корпуса 1 через патрубок 8.

На фиг.7 представлено схематическое изображение блока контроля качества углеводородных топлив.

Блок контроля качества углеводородных топлив состоит из блока управления системой (БУС) 9, управляемого формирователя прямоугольных импульсов (УФПИ) 10, устройства обработки информации и управления (УОИиУ) 11, высоковольтного импульсного повышающего трансформатора (ВИПТ) 12, высоковольтного делителя напряжения (ВДН) 13 с малым временем установления, блок (устройство) электрической обработки топлива (БЭОТ) 14, датчика параметров топлива (ДВ) 15, двигателя внутреннего сгорания (ДВС) 16, с модулем датчиков (МД) 17, модуля управления и индикации (МУиИ) 18, источника питания (ИП) 19, первой 20 и второй 21 информационных шин.

На фиг.8 представлено схематическое изображение управляемого формирователя прямоугольных импульсов 10 (фиг.7).

Управляемый формирователь прямоугольных импульсов состоит из генератора прямоугольных импульсов 22, счетчика числа импульсов периода 23, устройства совпадения кодов периода импульсов 24, триггера периода 25, регистра периода 26, триггера длительности 27, ждущего генератора прямоугольных импульсов 28, счетчика числа импульсов длительности импульса 29, устройства совпадения кодов длительности импульсов 30, регистра длительности импульсов 31, устройства оптронной развязки 32, усилителя импульсов 33 и устройства управления усилителем импульсов 34.

На фиг.9 представлено схематическое изображение устройства обработки информации и управления 11 (фиг.7).

Устройство обработки информации и управления состоит из амплитудного детектора выходного напряжения 35, высоковольтного делителя 13 с входом, выхода высоковольтного делителя напряжения 36, коммутатора сигналов датчиков с нормированием по напряжению 37 с входами от датчиков 38, аналого-цифрового преобразователя 39, устройства управления 40, устройства измерения длительности и периода импульса 41 делителя 13 и устройства сравнения и управления 42.

На фиг.10 приведена функциональная схема высоковольтного делителя напряжения 13 (фиг.7).

Высоковольтный делитель напряжения содержит резистор верхнего плеча высоковольтного делителя напряжения 43, вспомогательный высоковольтный делитель напряжения 44, ограничитель напряжения 45, измерительный усилитель 46, резистор нижнего плеча высоковольтного делителя напряжения 47, конденсатор 48, эквипотенциальный экран 49, сегменты которого соединены с выводами делителя напряжения 44.

Способ электрической обработки и применения низкооктанового топлива в двигателе внутреннего сгорания реализуется с помощью системы топливоподготовки следующим образом.

Рассмотрим работу установки по двум вариантам:

принципиально по полной схеме;

подробно по полной схеме (по каждому элементу) на примере фиг.6, 7, 8, 9, 10.

Перед образованием топливовоздушной смеси низкооктановое углеводородное топливо подают в поле центробежных сил. Поток под действием центробежных сил приобретает турбулентное движение и подвергается воздействию электрического поля с заданными параметрами, что приводит к изменению физико-химических свойств исходной смеси на молекулярном уровне. Подвергают цепной реакции крекинга молекулы углеводородов топлива при нормальных условиях, пропуская его через электрическое поле напряженностью 2,12…7,54 кВ/мм, силой тока 1,48…3,35 А, частотой импульсов 0,46…1,0 кГц и напряжением 10…30 кВт в блоке электрической обработки топлива. После электрообработки добавляют в качестве высокооктанового компонента аминное горючее и/или ксилидины (аминоксилолы), например изомерные ксилидины или их смесь, и/или простые эфиры, например монометиловый эфир и/или их смесь, и/или смесь аминного горючего, ксилидинов и простых эфиров, которые подают в смеситель-дозатор, где приводят показатели качества топлив после электрообработки к заданным путем смешения низкооктанового топлива после электрообработки с высокооктановым компонентом и/или смесью высокооктановых компонентов. Блок контроля качества углеводородных топлив обеспечивает подачу на электроды блока электрической обработки, электрического поля с заданными параметрами, контролирует и управляет ими в зависимости от качества исходной смеси и показаний модуля датчиков.

Рассмотрим работу системы топливоподготовки подробно по полной схеме (по каждому элементу).

Перед образованием топливовоздушной смеси низкооктановое углеводородное топливо подают в поле центробежных сил. Поток под действием центробежных сил приобретает турбулентное движение и подвергается воздействию электрического поля с заданными параметрами, что приводит к изменению физико-химических свойств исходной смеси на молекулярном уровне. Подвергают цепной реакции крекинга молекулы углеводородов топлива при нормальных условиях, пропуская его через электрическое поле напряженностью 2,12…7,54 кВ/мм, силой тока 1,48…3,35 А, частотой импульсов 0,46…1,0 кГц и напряжением 10…30 кВт в блоке электрической обработки топлива. После электрообработки добавляют в качестве высокооктанового компонента аминное горючее и/или ксилидины (аминоксилолы), например изомерные ксилидины или их смесь, и/или простые эфиры, например монометиловый эфир и/или их смесь, и/или смесь аминного горючего, ксилидинов и простых эфиров, которые подают в смеситель-дозатор, где приводят показатели качества топлив после электрообработки к заданным путем смешения низкооктанового топлива после электрообработки с высокооктановым компонентом и/или смесью высокооктановых компонентов в смесителе-дозаторе.

Смеситель-дозатор работает следующим образом.

Углеводородное топливо по трубопроводам с помощью патрубка 4 подается во внутреннюю полость корпуса 1. Патрубок для подачи жидкости оканчивается эжекторной насадкой 5, боковая поверхность которого у основания выполнена с отверстиями 7. За счет эжекции потока жидкости осуществляется подсасывание дозы высокооктанового компонента, поступающего по патрубку 3. Углеводородное топливо под давлением подается к отбойнику 6, выполненному в виде обратного конуса между стенками корпуса 1 и эжекторной насадкой 5. Высокооктановый компонент, смешиваясь с потоком топлива, отбойником 6 направляется в разъемную полусферу 2, где смешивается с топливом за счет интенсивных ультразвуковых колебаний. Подготовленная таким образом топливно-аминная смесь по патрубку 8 подается в блок контроля качества горючего.

Блок контроля качества углеводородных топлив обеспечивает подачу на электроды блока электрической обработки топлива электрического поля с заданными параметрами, контролирует и управляет ими в зависимости от качества исходной смеси и показаний модуля датчиков.

Блок контроля качества углеводородных топлив (фиг.7) работает следующим образом.

Блок управления системой 9, включающий управляемый формирователь 10 прямоугольных импульсов и устройство обработки информации и управления формирует прямоугольные импульсы с регулируемым периодом и длительностью, подаваемые на первичную обмотку высоковольтного импульсного повышающего трансформатора 12. Со вторичной обмотки сигнал по проводам высокого напряжения поступает в рабочую зону устройства электрической обработки топлива 14. Датчики параметров топлива 15, например вязкости топлива [7], на выходе блока электрической обработки топлива 14 обеспечивают контроль параметров топлива. Выходные сигналы датчиков подаются на входы устройства обработки информации и управления 11. Контроль характеристик высоковольтного импульсного напряжения производится при помощи высоковольтного делителя напряжения 13 с малым временем установления, выход которого подключен к входу устройства обработки информации и управления 11. Обработанное топливо подается в двигатель внутреннего сгорания 16 с подключенным модулем датчиков 17, обеспечивающих контроль параметров двигателя 16. Выходные сигналы с датчиков 17 подаются на входы устройства обработки информации и управления 11, которое, управляя по первой информационной шине 20 управляемым формирователем 10 прямоугольных импульсов, обеспечивает заданный период, амплитуду и длительность выходных импульсов высоковольтного импульсного повышающего трансформатора 12. Устройство обработки информации и управления 11 обеспечивает измерение выходных сигналов с датчиков 15, 17, передачу измеренных данных и прием данных для управления параметрами импульсов в модуль управления и индикации 18 по второй информационной шине 21.

Управляемый формирователь прямоугольных импульсов 10 (фиг.7), вариант выполнения которого приведен на фиг.8, работает следующим образом.

Генератор прямоугольных импульсов 22 формирует прямоугольные импульсы с постоянным периодом, подаваемые на счетчик числа импульсов периода 23, например двоично-десятичный счетчик, выходы счетчика подключены к устройство совпадения кодов периода импульсов 23, при совпадении выходного кода счетчика с заданным в регистре 26 формируется импульс, подаваемый на вход триггера 25, включенного в счетном режиме, на выходе которого формируются импульсы с длительностью заданного периода импульсов. Эти импульсы подаются на счетный вход триггера 27, изменяя состояние его выходов, один из которых подключен к входу разрешения ждущего генератора импульсов 28, который при подаче соответствующего логического уровня формирует на своем выходе последовательность импульсов, подаваемых на вход счетчика числа импульсов длительности импульса 29, выходы которых подключены к устройству совпадения кодов длительности импульсов 30. При совпадении выходного кода устройства с заданным в регистре 31 формируется импульс, переводящий в первоначальное состояние триггер 27, на выходе которого формируется импульс с заданной длительностью и периодом, определяемых кодом в регистрах 26, 31. Данный импульс подается на устройство оптронной развязки 32, обеспечивающей защиту устройства от высоковольтных импульсных помех. С выхода устройства 32 импульсное напряжение подается на вход усилителя импульсов 33, коэффициент усиления которого управляется устройством управления усилителем импульсов 34, что обеспечивает регулировку амплитуды выходного импульса.

Период генератора прямоугольных импульсов 22 и ждущего генератора прямоугольных импульсов 28 определяют минимальную дискретность регулировки длительности и периода импульсов соответственно.

Устройство обработки информации и управления 11 (фиг.7), вариант выполнения которого приведен на фиг.9, работает следующим образом.

Выходное напряжение высоковольтного делителя напряжения 13 подается на амплитудный детектор 35 с входом 36, где преобразуется в постоянное напряжение, пропорциональное амплитуде высоковольтных импульсов, подаваемое на коммутатор 37, на вход 38 которого подаются выходные сигналы с датчиков. Коммутатор 37 обеспечивает нормирование входных напряжений коммутатора и коммутацию нормированных напряжений датчиков и выходного напряжения амплитудного детектора 35. Выходное напряжение коммутатор