Способ подготовки углеводородных и смесевых альтернативных топлив к применению и блочно-модульная установка для его осуществления

Иллюстрации

Показать всеИзобретение относится к способам подготовки углеводородных и смесевых альтернативных топлив к применению и может использоваться в нефтеперерабатывающей, автомобильной промышленности и различных областях техники. Изобретение решает задачу улучшения комплекса эксплуатационных и физико-химических свойств углеводородных и смесевых альтернативных топлив, таких как октановое число автомобильных бензинов, цетановое число дизельных топлив, кинематическая вязкость, фракционный и углеводородный состав, а также улучшения экологических свойств топлив. Поставленная задача достигается способом подготовки углеводородных и смесевых альтернативных топлив к применению путем подачи топлива в установку топливоподготовки, подачи импульсного тока высокого напряжения на электроды установки топливоподготовки, в котором базовый бензин и аминное горючее и/или ксилидины (СН3)2С6Н3NН2 (аминоксилолы), например, изомерные ксилидины подают в блок компаундирования, в котором проводят их смешение, затем подают топливно-аминную смесь в поле центробежных сил и подвергают цепной реакции крекинга молекул углеводородов смеси при нормальных условиях, пропуская ее через электрическое поле напряженностью 2,12…7,54 кВ/мм, силой тока 1,48…3,35 А, частотой импульсов 0,46…1,0 кГц и напряжением 10…30 кВт в блоке электрической обработки топлива, после электрообработки продукт и эфиры, например монометиловый эфир (ММЭ) и/или смесь аминного горючего с ксилидинами и эфирами, подают в модуль подготовки топлива с заданной концентрацией высокооктанового компонента, в котором приводят показатели качества топлив к заданным путем смешения топливно-аминной смеси с высокооктановым компонентом. Способ реализуется с помощью блочно-модульной установки топливоподготовки, содержащей блок электрической обработки топлива, которая дополнительно снабжена блоком компаундирования топлива и модулем подготовки топлива с заданной концентрацией высокооктанового компонента, оборудованными трубопроводами с запорно-регулирующей арматурой, при этом блок электрической обработки топлива, блок компаундирования топлива и модуль подготовки топлива с заданной концентрацией высокооктанового компонента соединены последовательно, выполнены автономными и оборудованы устройствами для крепления блоков и модуля между собой. 2 н.п. ф-лы, 5 табл., 8 ил.

Реферат

Предлагаемое изобретение относится к способам подготовки углеводородных и смесевых альтернативных топлив с улучшенным комплексом эксплуатационных, физико-химических и экологических свойств к применению и может использоваться в нефтеперерабатывающей, автомобильной промышленности и различных областях техники.

Известен способ сжигания смеси частиц топлива с воздухом, включающий интенсификацию процесса смешения частиц жидкого топлива с воздухом с помощью низкочастотного звукового генератора и устройство для гомогенизации топливно-воздушной смеси, содержащее четырехволновой звуковой генератор, трубку для подачи топлива в воздушный кожух [1].

Основной недостаток указанных способа и устройства заключается в том, что диспергация жидкого топлива и его смешение с воздухом производится за счет увеличения кинетической энергии, подводимой от звукового генератора к молекулам жидкости, которая не позволяет изменить углеводородный состав за счет разрыва ковалентных связей, в низкой эффективности топливоподготовки, не позволяющей существенно повысить качество комплекса эксплуатационных, физико-химических и экологических свойств углеводородных топлив.

Известен способ сжигания топлива путем ионизации воздуха в электростатическом поле перед его смешением с частицами топлива и устройство для получения высокореакционного окислителя, содержащее корпус, внутри которого размещены кольца и трубчатый электрод, между которыми под действием напряжения возникает коронный разряд [2].

Основным недостатком способа и устройства является то, что при смешивании двух фаз, газа и жидкости, газовая фаза ионизирована и носит определенный потенциал, а жидкая фаза практически нейтральна, поэтому заряд ионов газа используется частично, что не обеспечивает прочной связи окислителя с молекулами топлива, полного сгорания топлива, низкая эффективность обработки топлива силовым полем.

Наиболее близким к предлагаемому способу подготовки углеводородных и смесевых альтернативных топлив к применению по технической сущности и достигаемому эффекту является способ электрической обработки жидкого топлива и активатор для жидкого топлива [3], выбранный в качестве прототипа для предлагаемого способа.

Способ-прототип [3] включает диспергацию жидкого топлива, смешение с ионизированным воздухом, гомогенизацию и воспламенение. Жидкое топливо перед диспергацией активируют в электрическом поле импульсного тока частотой 250…300 Гц и напряжением 20…25 кВ, разделяют поток топлива по полярности, положительно заряженный направляют на диспергацию и смешивание с воздухом, а отрицательно заряженный возвращают в исходную емкость.

Основными недостатками способа-прототипа являются отсутствие возможности изменения характеристик электрического поля в зависимости от исходных показателей качества используемого топлива, а следовательно, низкая эффективность топливоподготовки, не позволяющая существенно повысить качество комплекса эксплуатационных, физико-химических и экологических свойств углеводородных топлив, а также сложность исполнения и применения на технике.

Наиболее близким к предлагаемой блочно-модульной установке по технической сущности и достигаемому эффекту является устройство для обработки и очистки топлива двигателей внутреннего сгорания [4], выбранное в качестве прототипа.

Устройство-прототип содержит полый корпус с заглушкой, отстойником и штуцерами. Положительный электрод выполнен с многозаходной винтовой канавкой и расположен по оси устройства. Концентрично ему расположен отрицательный электрод, выполненный в виде резьбовой втулки из электропроводного ферромагнитного материала, свободно перемещающийся вдоль оси по резьбе, расположенной на корпусе устройства с возможностью его фиксации контргайкой. Корпус, заглушка, отстойник и штуцеры выполнены из электроизоляционного материала.

Основными недостатками данного устройства являются низкая эффективность очистки топлива от механических примесей и воды, отсутствие возможности изменения параметров электрического поля и низкая эффективность топливоподготовки, не позволяющая существенно повысить качество комплекса эксплуатационных, физико-химических и экологических свойств углеводородных и смесевых альтернативных топлив.

Предлагаемое изобретение решает задачу улучшения комплекса эксплуатационных и физико-химических свойств углеводородных и смесевых альтернативных топлив, таких как октановое число автомобильных бензинов, цетановое число дизельных топлив, кинематическая вязкость, фракционный и углеводородный состав, а также улучшения экологических свойств топлив.

Поставленная задача достигается способом подготовки углеводородных и смесевых альтернативных топлив к применению путем подачи топлива в установку топливоподготовки, подачи импульсного тока высокого напряжения на электроды установки топливоподготовки, в котором базовый бензин и аминное горючее и/или ксилидины (CH3)2C6H3NH2 (аминоксилолы), например, изомерные ксилидины подают в блок компаундирования, в котором проводят их смешение, затем подают топливно-аминную смесь в поле центробежных сил и подвергают цепной реакции крекинга молекул углеводородов смеси при нормальных условиях, пропуская ее через электрическое поле напряженностью 2,12…7,54 кВ/мм, силой тока 1,48…3,35 А, частотой импульсов 0,46…1,0 кГц и напряжением 10…30 кВт в блоке электрической обработки топлива, после электрообработки продукт и эфиры, например монометиловый эфир (ММЭ) и/или смесь аминного горючего с ксилидинами и эфирами, подают в модуль подготовки топлива с заданной концентрацией высокооктанового компонента, в котором приводят показатели качества топлив к заданным путем смешения топливно-аминной смеси с высокооктановым компонентом.

Способ реализуется с помощью блочно-модульной установки топливоподготовки, содержащей блок электрической обработки топлива, причем блок электрической обработки топлива содержит полый корпус с тангенциально размещенными входным и выходным патрубками и электроды, подключенные к источнику тока высокого напряжения, корпус является отрицательным электродом, положительный электрод выполнен в виде цилиндра с винтовой канавкой и расположен по оси корпуса коаксиально отрицательному электроду, при этом корпус, электроды и патрубки выполнены из электропроводного ферромагнитного материала с антикоррозионным покрытием, которая дополнительно снабжена блоком компаундирования топлива и модулем подготовки топлива с заданной концентрацией высокооктанового компонента, оборудованными трубопроводами с запорно-регулирующей арматурой, причем блок компаундирования топлива содержит корпус с тангенциально расположенными патрубками подвода и отвода топлива, в котором коаксиально размещен распределительный стакан, снабженный расположенными в нем кольцевым трубчатым распределителем смеси, ультразвуковым излучателем, выполненным в виде акустического свистка и сетчатым рассекателем, установленным над распределителем между излучателем и стенкой стакана, модуль подготовки топлива с заданной концентрацией высокооктанового компонента содержит сборный корпус с разъемной полусферой и диафрагмой, боковая поверхность корпуса снабжена патрубком для подачи высокооктанового компонента, установленным перпендикулярно корпусу, внутри корпуса модуля коаксиально с ним установлен патрубок для подачи топлива, снабженный насадкой с отбойником в виде обратного конуса, насадка выполнена в виде эжектора, боковая поверхность которого имеет отверстия, при этом выходной патрубок модуля соединен с питающим патрубком топливораздаточной колонки, причем нижняя коническая часть корпуса блока электрической обработки топлива снабжена сливной пробкой с магнитом, при этом блок электрической обработки топлива, блок компаундирования топлива и модуль подготовки топлива с заданной концентрацией высокооктанового компонента соединены последовательно, выполнены автономными и оборудованы устройствами для крепления блоков и модуля между собой.

Указанные отличительные признаки являются существенными для решения задачи предлагаемого изобретения.

Для способа

1. Добавляют в топливо аминное горючее и/или ксилидины (CH3)2C6H3NH2 (аминоксилолы), например изомерные ксилидины [5]. Среди соединений аминов наиболее перспективными высокооктановыми компонентами являются изомерные ксилидины.

Изомерные ксилидины или диметилфениламины ((CH3)2C6H3NH2) - бесцветные вещества в отличии от спиртов, обладают лучшей растворимостью в бензинах и не расслаиваются с ними в процессе хранения, при воздействии электрическим полем происходит распад дисперсных частиц и освобождение полярных групп.

Впервые в качестве высокооктанового компонента предлагается использовать аминное горючее, представляющее собой смесь алифатических и ароматических аминов, а именно триэтиламина (C2H5)3N и ксилидинов (CH3)2C6H3NH2 (смеси шести изомеров, в которой не менее 60% метаксилидинов), например изомерные ксилидины или их смесь.

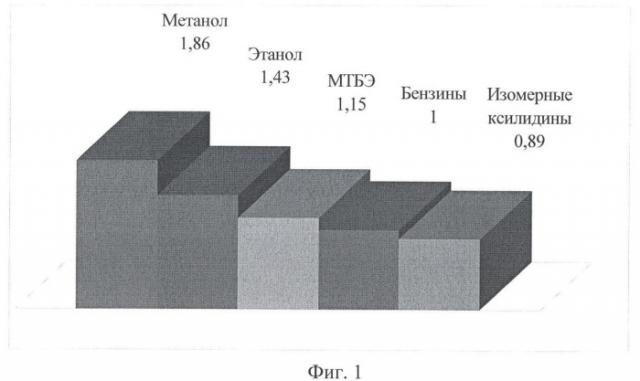

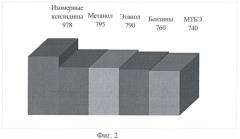

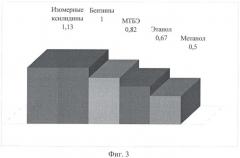

Гистограммы основных физико-химических и эксплуатационных свойств наиболее популярных высокооктановых компонентов представлены на фиг.1, 2, 3.

Анализ представленных гистограмм показывает, что изомерные ксилидины по всем параметрам превосходят другие высокооктановые компоненты, обладая большой плотностью, высоким показателем количества энергии в единице объема жидкого горючего и низким относительным объемным расходом.

Использование изомерных ксилидинов вместе с триэтиламином повышает газообразование топливной смеси и увеличивает ее химическую стабильность.

2. Подают топливно-аминную смесь в поле центробежных сил и подвергают цепной реакции крекинга молекул углеводородов смеси при нормальных условиях, пропуская его через электрическое поле напряженностью 2,12…7,54 кВ/мм, силой тока 1,48…3,35 А, частотой импульсов 0,46…1,0 кГц и напряжением 10…30 кВт.

Данные параметры электрического поля и тока обусловлены энергией, необходимой для изменения строения исходных углеводородов.

С молекулами углеводородов в электрическом поле происходят радикально-цепные превращения [6].

В качестве иллюстрации механизма радикально-цепного процесса представлен крекинг молекулы M(1) в виде последовательных радикальных реакций

Данный механизм не нов и описан рядом ученых [6]. Уникальность и принципиальное отличие разработанного способа заключается в изменении углеводородного состава топлив без повышения температуры, давления и присутствия катализатора.

Зарождение цепи происходит в результате передачи энергии электрического поля и совпадения собственной частоты колебаний молекул углеводородов топлив с частотой импульсов электрического поля.

Выведены математические зависимости силы, действующей на свободные радикалы, и скорости их движения от характеристик топлива и электрического поля.

Сила, действующая на свободный радикал, зависит от диэлектрической проницаемости, плотности линейного заряда и размеров радикалов, определяется по формуле

где τ - плотность линейного заряда;

l - расстояние от центра радикала до заряда;

а - радиус свободного радикала;

εa, εi - диэлектрические проницаемости топлива и радикалов соответственно.

На скорость движения свободного радикала оказывают существенное влияние напряжение, диэлектрическая проницаемость и динамическая вязкость топлива

где U - напряжение;

r - расстояние от радикала до электрода;

ρ - плотность топлива;

d - диаметр электрода;

η - динамическая вязкость среды;

е0 - диэлектрическая постоянная.

Вывод данных математических зависимостей позволил управлять развитием радикально-цепного процесса.

Обрыв цепи процесса происходит реакциями рекомбинации и диспропорционирования радикалов.

Эффективность применения данных параметров электрического поля

доказывают результаты проведенных экспериментов. На примере исследования воздействия электрического поля на кинематическую вязкость дизельного топлива марки (Л-0.2-40 ГОСТ 305) в соответствии со стандартной методикой по ГОСТ 33, приведены в таблице 1.

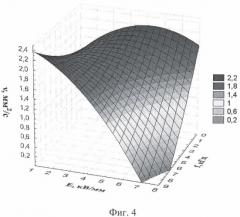

В результате обработки полученных результатов с использованием программы STATISTICA 6.0 получены график фиг.4 и математическая зависимость

где ν - кинематическая вязкость, мм2/c;

Е - напряженность электрического поля, кВ/мм;

f- частота импульсов, Гц.

| Таблица 1 | ||||||

| № опыта | Напряжение опыта на входе, В | Сила тока, А | Частота импульсов, кГц | Напряжение на выходе, кВ | Напряженность, кВ/мм | Кинематическая вязкость, мм2/с |

| Вязкость пробы горючего по стандартной методике | 2,294 | |||||

| 1 | 20 | 1,72 | 8,00 | 2,69 | 2.42 | 2,089 |

| 2 | 1,8 | 7,50 | 2,82 | 2,54 | 2,106 | |

| 3 | 1,74 | 7,50 | 2,73 | 2,45 | 2,068 | |

| 4 | 10 | 2,44 | 1,60 | 4,43 | 3,98 | 1,956 |

| 5 | 2,45 | 1,60 | 4,45 | 4 | 1,918 | |

| 6 | 2,45 | 1,60 | 4,45 | 4 | 1,886 | |

| 7 | 15 | 1,7 | 5,60 | 2,7 | 2,43 | 1,846 |

| 8 | 1,69 | 5,60 | 2,68 | 2,42 | 1,874 | |

| 9 | 1,75 | 5,60 | 2,78 | 2,5 | 1,858 | |

| 10 | 15 | 3,2 | 2,10 | 5,57 | 4,99 | 1,813 |

| 11 | 3,26 | 2,20 | 5,62 | 5,06 | 1,804 | |

| 12 | 3,35 | 2,20 | 5,78 | 5,2 | 1,814 | |

| 13 | 10 | 2,86 | 0,47 | 8,22 | 7,39 | 1,821 |

| 14 | 2,92 | 0,47 | 8,38 | 7,54 | 1,852 | |

| 15 | 2,92 | 0,48 | 8,31 | 7,47 | 1,831 | |

| 16 | 20 | 2,16 | 4,25 | 3,49 | 3,14 | 1,784 |

| 17 | 1,94 | 4,25 | 3,13 | 2,82 | 1,896 | |

| 18 | 1,96 | 4,57 | 3,15 | 2,84 | 1,879 | |

| 19 | 20 | 1,82 | 7,83 | 2,85 | 2,56 | 1,845 |

| 20 | 1,83 | 7,47 | 2,87 | 2,58 | 1,829 | |

| 21 | 1,92 | 7,20 | 3,01 | 2,71 | 1,826 | |

| 22 | 15 | 1,81 | 7.54 | 2,84 | 2,55 | 1,826 |

| 23 | 1,8 | 7,53 | 2,82 | 2,54 | 1,811 | |

| 24 | 1,8 | 7,25 | 2,83 | 2,54 | 1,815 | |

| 25 | 15 | 1,48 | 4,94 | 2,37 | 2,13 | 1,912 |

| 26 | 1,51 | 4,98 | 2,41 | 2,17 | 1,829 | |

| 27 | 1,51 | 4,87 | 2,42 | 2,18 | 1,805 | |

| 28 | 0 | 1,56 | 5,46 | 2,48 | 2,23 | 1,823 |

| 29 | 1,56 | 5,46 | 2,48 | 2,23 | 1,823 | |

| 30 | 1,48 | 5,40 | 2,36 | 2,12 | 1,800 |

Как видно из таблицы 1 и фиг.4 наиболее эффективными являются параметры электрического поля напряженностью 2,12…7,54 кВ/мм, силой тока 1,48…3,35 А, частотой импульсов 0,46…1,0 кГц и напряжением 10…30 кВт, которые обеспечивают экономию энергозатрат, простоту изготовления, улучшение комплекса эксплуатационных и физико-химических свойств углеводородных и смесевых альтернативных топлив, таких как октановое число автомобильных бензинов, цетановое число дизельных топлив, кинематическая вязкость, фракционный и углеводородный состав, а также улучшение экологических свойств топлив.

Необходимо отметить, что оптимальные параметры электрического поля будут различаться в зависимости от показателей качества исходного топлива. Доказательства данного отличительного признака приведены ниже.

3. Добавление в топливно-аминную композицию монометилового эфира (ММЭ) и/или смесь аминного горючего с ксилидинами и эфирами и/или простых эфиров, например метилтретбутилового эфира (МТБЭ), этилтретбутилового эфира (ЭТБЭ), монометилового эфира (ММЭ) или их смесь, и/или смесь аминного горючего, ксилидинов и простых эфиров обусловлено их высокими физико-химическими и эксплуатационными свойствами и хорошей совместимостью с алифатическими и ароматическими аминами.

Основные характеристики простых эфиров и их смесей:

- Октановое число - 180…220 единиц;

- Плотность - 750…760 кг/м3;

- Повышение детонационной стойкости в диапазоне температур минус 45…195°С;

- Полная совместимость с автомобильными бензинами.

Добавление данных компонентов менее 10% не позволяет получить достигаемый эффект, а более 25% приводит к ухудшению испаряемости бензина.

Для установки:

1. Блок компаундирования топлива содержит корпус с тангенциально расположенными патрубками подвода и отвода топлива, в котором коаксиально размещен распределительный стакан, снабженный расположенными в нем кольцевым трубчатым распределителем высокооктанового компонента, ультразвуковым излучателем, выполненным в виде акустического свистка, и сетчатым рассекателем, установленным над распределителем между излучателем и стенкой стакана. Данная конструкция блока обеспечивает смешение углеводородного топлива и аминного горючего в заданном соотношении за счет прохождения топлива и газа через кольцевой распределитель и ультразвуковой излучатель.

2. Блок электрической обработки топлива содержит полый корпус с тангенциально размещенными входным и выходным патрубками и электроды, подключенные к источнику тока высокого напряжения, корпус является отрицательным электродом, положительный электрод выполнен в виде цилиндра с винтовой канавкой и расположен по оси корпуса коаксиально отрицательному электроду, причем нижняя коническая часть корпуса блока электрической обработки топлива снабжена сливной пробкой с магнитом, при этом корпус, электроды и патрубки выполнены из электропроводного ферромагнитного материала с антикоррозионным покрытием. Это необходимо для придания смеси турбулентного движения и обработки топливно-аминной смеси электрическим полем, что приводит к изменению физико-химических свойств исходной смеси на молекулярном уровне.

3. Модуль подготовки топлива с заданной концентрацией высокооктанового компонента содержит сборный корпус с разъемной полусферой и диафрагмой, боковая поверхность корпуса снабжена патрубком для подачи высокооктанового компонента, установленным перпендикулярно корпусу, внутри корпуса модуля коаксиально с ним установлен патрубок для подачи топлива, снабженный насадкой с отбойником в виде обратного конуса, насадка выполнена в виде эжектора, боковая поверхность которого имеет отверстия, а выходной патрубок модуля соединен с питающим патрубком топливораздаточной колонки. Данная конструкция блока обеспечивает повышение октанового числа топливной композиции до требуемого уровня.

4. Блок электрической обработки топлива, блок компаундирования топлива и модуль подготовки топлива с заданной концентрацией высокооктанового компонента соединены последовательно, выполнены автономными и оборудованы устройствами для крепления блоков и модуля между собой.

Данный способ подготовки углеводородных и смесевых альтернативных топлив к применению и конструкция блочно-модульной установки для его осуществления на основании проведенных авторами экспериментально-теоретических исследований является самой оптимальной.

Это подтверждается следующим.

Подбор концентрации аминного горючего в топливе проводился на лабораторной моторной установке УИТ - 85. Изменение октанового числа топлива с аминным горючим представлено в таблице 2.

| Таблица 2Изменение октанового числа смесевого альтернативного топлива с введением аминного горючего. | ||||

| Состав смесевых альтернативных топлив | ОЧМ (моторный метод) | Соответствует бензину | ||

| Количество добавляемого компонента, об. % | ||||

| Этанол | Изомерные ксилидины | Бензин прямой перегонки (ОЧ=60 единиц) | ||

| 26,60 | 13,30 | 60,10 | 76,00 | А-76 |

| 56,25 | 21,00 | 22,75 | 85,00 | Аи-93 |

Изменение углеводородного состава автомобильного бензина марки Регуляр-92 по ГОСТ Р 51105, полученные на аппарате AREX-2000 в Федеральном Государственном Унитарном Предприятии 25 Государственного научно-исследовательского института Министерства Обороны в результате топливоподготовки, приведены в таблице 3.

| Таблица 3 | ||

| Изменение углеводородного состава автомобильного бензина Регуляр-92 (ГОСТ Р 51105) в результате электрической обработки. | ||

| Группа углеводородов | До топливоподготовки | После топливоподготовки |

| Ароматические углеводороды, в % | 30,3 | 37,6 |

| Непредельные углеводороды, в % | 11,0 | 9,4 |

| Предельные углеводороды, в % | 58,7 | 53,0 |

Изменение фракционного состава дизельного топлива марки Л-0,2-40 ГОСТ 305-82 в результате электрической обработки установлено по стандартной методике ГОСТ 2177 и представлено в таблице 4.

| Таблица 4Изменение фракционного состава дизельного топлива Л-0,2-40 ГОСТ 305-82 в результате топливоподготовки. | ||

| Точки регистрации температур, % | Температура выкипания, °С | |

| До топливоподготовки | После топливоподготовки | |

| начало перегонки | 134 | 102 |

| 10% перегонки | 216 | 205 |

| 20% перегонки | 232 | 227 |

| 30% перегонки | 246 | 239 |

| 40% перегонки | 262 | 256 |

| 50% перегонки | 280 | 272 |

| 60% перегонки | 300 | 305 |

| 70% перегонки | 320 | 314 |

| 80% перегонки | 342 | 336 |

| 90% перегонки | 368 | 365 |

| 96% перегонки | 388 | 375 |

Проведены испытания топлива после подготовки к применению на двигателе УМЗ-4178 на стенде КИ-5543 ГОСНИТИ по стандартной методике, результаты которых представлены в таблице 5.

| Таблица 5 | |||||

| Результаты испытаний на стенде КИ-5543. | |||||

| № испытания | Число оборотов коленчатого вала, nДВ, мин-1 | Эффективная мощность Ne, кВт | Удельный эффективный расход топлива ge, г/кВт·ч | ||

| До топливоподготовки | После топливоподготовки | До топливоподготовки | После топливоподготовки | ||

| 1 | 1700 | 24,854 | 28,356 | 340,370 | 318,362 |

| 2 | 1900 | 35,026 | 38,925 | 335,465 | 304,386 |

| 3 | 2100 | 35,215 | 39,654 | 321,257 | 295,967 |

| 4 | 2700 | 45,963 | 59,208 | 300,452 | 289,981 |

| Примечание.После топливоподготовки испытываемый двигатель показал следующие результаты:1. Эффективная мощность возрастает на 4…14 кВт.2. Удельный эффективный расход топлива снизился на 11…31 г/кВт·ч. |

Таким образом, все признаки, указанные в формуле изобретения, необходимы в совокупности для решения поставленной задачи изобретения.

На фиг.5 представлена принципиальная схема блочно-модульной установки топливоподготовки; на фиг.6, 7, 8 - принципиальные схемы блоков и модуля, показанных на фиг.5.

Блочно-модульная установка топливоподготовки (фиг.5) включает блок компаундирования топлива 1, блок электрической обработки топлива 2, модуль подготовки топлива с заданной концентрацией высокооктанового компонента 3.

Указанные блоки и модуль соединены патрубками (трубопроводными коммуникациями), оборудованными запорной арматурой (на фиг.5 показаны стрелками) и предусмотрена возможность работы (в случае необходимости) каждого блока и модуля в отдельности или в различном их сочетании. С этой целью блоки и модуль выполнены автономными и оборудованы устройствами для их крепления между собой.

Принципиальная схема (вариант) блока компаундирования топлива 1 (фиг.5) показана на фиг.6.

Блок компаундирования топлива (фиг.6) содержит корпус 4 с тангенциально расположенными патрубками подвода топлива 5 и отвода топливной композиции 6. В днище корпуса размещен патрубок подвода топлива 7. В корпусе 4 коаксиально размещен распределительный стакан 8 с расположенным в нем ультразвуковым излучателем в виде акустического свистка 9. В днище стакана размещены центральный патрубок 10 подвода газа и коаксиально ему патрубок 11 подвода аминного горючего. Стакан 8 снабжен расположенным в нем кольцевым трубчатым распределителем 12 топлива и сетчатым рассекателем 13. Рассекатель 13 установлен над распределителем 12 между излучателем 9 и стенкой стакана 8. Распределитель 12 сообщен с патрубком 11 подачи аминного горючего и снабжен отверстиями 14. Для отвода газа в верхней части корпуса 4 установлен патрубок 15.

Принципиальная схема (вариант) блока электрической обработки 2 (фиг.5) представлена на фиг.7.

Блок электрической обработки (фиг.7) состоит из корпуса 16, выполненного из токопроводящего ферромагнитного материала и выполняющего роль отрицательного электрода, тангенциально размещенных патрубков подвода 17 и отвода 18 топлива. Внутри корпуса 16 коаксиально ему расположен положительный электрод 19 с винтовой канавкой, выполненный из токопроводящего материала, который крепится в крышке корпуса 20, выполненного из электроизоляционного материала с помощью гайки 21. Корпус 16 и крышка корпуса 20 соединены между собой поронитовой прокладкой 22 при помощи болтов 23. Устройство крепится при помощи крепежного хомута 24, представляющего собой хомут, который приварен к корпусу 16 так, чтобы расположение корпуса 16 устройства было вертикальным. Нижняя коническая часть корпуса 16 блока электрической обработки топлива снабжена сливной пробкой с магнитом 25. Напряжение на электроды устройства подается посредством высоковольтных проводов от системы зажигания двигателя или автономного источника.

Принципиальная схема (вариант) модуля подготовки топлива с заданной концентрацией высокооктанового компонента 3 (фиг.5) представлена на фиг.8.

Модуль подготовки топлива с заданной концентрацией высокооктанового компонента (фиг.8) содержит сборный корпус 26 с разъемной полусферой 27. Боковая поверхность корпуса 26 снабжена патрубком 28 для подачи высокооктанового компонента, установленным перпендикулярно. Внутри корпуса 26 и соосно ему установлен патрубок 29 для подачи топливно-аминной смеси, который оборудован насадкой 30 с отбойником 31 в виде обратного конуса. Насадка 30 представляет собой эжектор, боковая поверхность которого у основания выполнена с отверстиями 32. Готовая топливная композиция выводится из корпуса 26 через патрубок 33.

Способ подготовки углеводородных и смесевых альтернативных топлив к применению реализуется на блочно-модульной установке следующим образом.

Рассмотрим работу установки по двум вариантам:

принципиально по полной схеме (фиг.5);

подробно по полной схеме (по каждому модулю и блоку) на примере фиг.6, 7, 8.

Углеводородное топливо, газ и аминное горючее подаются в блок компаундирования топлива 1, где происходит их смешение в заданном соотношении за счет прохождения топлива и газа через кольцевой распределитель и ультразвуковой излучатель. Затем однородную топливно-аминную смесь подают в блок электрической обработки 2, в котором подвергают цепной реакции крекинга молекул углеводородов смеси при нормальных условиях. Поток под действием центробежных сил приобретает турбулентное движение и подвергается воздействию электрического поля с заданными параметрами, что приводит к изменению физико-химических свойств исходной смеси на молекулярном уровне. Далее смесь направляется в модуль подготовки топлива с заданной концентрацией высокооктанового компонента 3, где происходит повышение октанового числа топливной композиции до требуемого уровня.

Рассмотрим работу блочно-модульной установки подробно по полной схеме (по каждому модулю и блоку).

Топливо, подлежащее подготовке, подается в блок компаундирования топлива 1 (фиг.5).

Блок компаундирования топлива 1 (фиг.6) работает следующим образом.

В стакан 8 по патрубкам 7 и 10 подается соответственно углеводородное горючее и газ, например пропан-бутановая смесь, любой инертный газ или воздух, а по патрубку 11 через распределитель 12 - аминное горючее. За счет подачи топлива и газа через акустический свисток 9 топливо диспергируется в нижней части стакана, образуя с аминным горючим, выходящим из распределителя 12, топливно-аминный концентрат. Образующиеся капли аминного горючего в концентрате дополнительно дробятся на более мелкие при прохождении эмульсии через сетчатый рассекатель 13. Одновременно по патрубку 5 подвода топлива, расположенному тангенциально патрубку 6 вывода готовой смеси, топливо поступает в полость, образованную стенкой корпуса 4 и стаканом 8. Приобретая вращательное движение, топливо вымывает из стакана 8 концентрат, образуя однородную смесь, которая отводится из корпуса через патрубок 6. При прохождении топлива из нижней части корпуса в верхнюю образуется вихревой поток газа, выделяющегося из эмульсии за счет вращательного движения, отводимый через патрубок 15.

Ультразвуковой излучатель 9 выполнен в виде акустического свистка, т.к. излучатели такого типа не имеют движущихся деталей, а следовательно, исключают образование и попадание в топливо микроразрушений металла и тем самым оказывают существенное влияние на повышение качества и однородность топливно-аминной смеси.

Подача топлива через кольцевой распределитель обеспечивает ввод топлива в стакан не сплошным потоком, а несколькими потоками через отверстия 14 малого диаметра в распределитель 12. Это позволяет повысить однородность смеси при одновременном увеличении производительности.

Затем топливно-аминная смесь подается в блок электрической обработки топлива 2 (фиг.5)

Блок электрической обработки топлива 2 работает следующим образом.

Топливо через входной штуцер 17 подается в корпус устройства 16, выполняющего роль отрицательного электрода, выполненного в виде цилиндра с усеченным конусом из токопроводящего материала. Попадая в зону обработки электрическим полем с частотой, зависящей от показателей качества исходного топлива, образованных цилиндрической частью корпуса 16 и положительным электродом 19, выполненным из токопроводящего материала, за счет тангенциального расположения входного штуцера 17 и выходного штуцера 18 топливо приобретает вращательное, турбулентное движение в зоне центробежных сил. Положительный электрод 19 вмонтирован в крышку корпуса 20, выполненного из электроизоляционного материала, при помощи резьбового соединения гайки 21 и соединен с корпусом 16 через поронитовую прокладку 22. Далее при помощи выходного штуцера 18 топливо поступает в карбюратор или топливный насос высокого давления двигателя и/или поступают в блок компаундирования углеводородного топлива с высокооктановым компонентом 1 и/или модуль подготовки топлива с заданной концентрацией высокооктанового компонента 3. Под действием центробежных сил механические примеси и крупные частицы воды поступают в зону усеченного конуса корпуса 16, где они отстаиваются и выводятся из блока при техническом обслуживании при помощи сливной пробки с магнитом 25. Блок электрической обработки топлива крепится при помощи крепежного хомута 24, который приварен к корпусу 16 так, чтобы расположение корпуса было вертикальным.

Проведенная таким образом топливоподготовка обеспечивает проведение цепной реакции крекинга молекул углеводородов смеси при нормальных условиях, что в конечном итоге позволяет значительно снизить токсичность отработавших газов и повысить экономичность двигателя внутреннего сгорания за счет интенсификации процесса смесеобразования и сгорания путем увеличения тонкости распыла капель топлива из-за снижения сил поверхностного натяжения топлива, возникающего под действием электрического поля за счет изменения углеводородного состава.

Далее обработанная топливно-аминная смесь подается в модуль подготовки топлива с заданной концентрацией высокооктанового компонента 3 (фиг.5).

Модуль подготовки топлива с заданной концентрацией высокооктанового компонента 3 работает следующим образом.

Топливно-аминная смесь по патрубку 29 подается во внутреннюю полость корпуса 26. Патрубок для подачи жидкости оканчивается эжекторной насадкой 30, боковая поверхность которого у основания выполнена с отверстиями 32. За счет эжекции потока жидкости осуществляется подсасывание дозы высокооктанового компонента, поступающего по патрубку 28. Подготовленная к применению в блоках 1 и 2 (фиг.5) топливно-аминная смесь под давлением подается к отбойнику 31, выполненному в виде обратного конуса между стенками корпуса 26 и эжекторной насадкой 30. Высокооктановый компонент, смешиваясь с потоком топлива, отбойником 31 направляется в разъемную полусферу 27, где смешивается и частично растворяется в топливно-аминной смеси за счет интенсивных ультразвуковых колебаний. Окончательно подготовленное к применению топливо отводится по патрубку 33.

Таким образом, предлагаемый способ подготовки углеводородных и смесевых альтернативных топлив к применению и блочно-модульная установка для его осуществления обеспечивает улучшение комплекса эксплуатационных и физико-химических свойств углеводородных и смесевых альтернативных топлив, таких как октановое число автомобильных бензинов, цетановое число дизельных топлив, кинематическая вязкость, фракционный и углеводородный состав, а также улучшения экологических свойств топлив.

Литература

1. Патент США N 4650413, кл. F23C 11/04, опубл. 1987.

2. Патент США N 3976726, кл. F02M 27/01, опубл. 1976.

3. Патент RU №2032107, кл. F02M 27/04, опубл. 1995, - прототип.

4. Патент RU №2270355, кл. F02M 27/04, опубл. 2006, - прототип.

5. Химмотология ракетных и реактивных топлив. /Братков А.А., Серегин Е.П., Горенков А.Ф. и др./ Под ред. А.А. Браткова. - М.: Химия, 1987. - 304 с.

6. Коллоидные жидкости. /Никитенко В. И./. - М.: Химия, 1965. - 734 с.

1. Способ подготовки углеводородных и смесевых альтернативных топлив к применению путем подачи топлива в установку топливоподготовки, подачи импульсного тока высокого напряжения на электроды установки топливоподготовки, отличающийся тем, что подают базовый бензин и аминное горючее и/или ксилидины (СН3)2С6Н3NН2 (аминоксилолы), например изомерные ксилидины, в блок компаундирования, в котором проводят их смешение, затем подают топливно-аминную смесь в поле центробежных сил и подвергают цепной реакции крекинга молекул углеводородов смеси при нормальных условиях, пропуская ее через электрическое поле напряженностью 2,12…7,54 кВ/мм, силой тока 1,48…3,35 А, частотой импульсов 0,46…1,0 кГц и напряжением 10…30 кВт в блоке электрической обработки топлива, после электрообработки продукт и эфиры, например монометиловый эфир (ММЭ), и/или смесь аминного горючего с ксилидинами и эфирами подают в модуль подготовки топлива с заданной концентрацией высокооктанового компонента, в котором приводят показатели качества топлив к заданным путем смешения топливно-аминной смеси с высокооктановым компонентом.

2. Блочно-модульная установка топливоподготовки, содержащая блок электрической обработки топлива, причем блок электрической обработки топлива содержит полый корпус с тангенциально размещенными входным и выходным патрубками и электроды, подключенные к источнику тока высокого напряжения, корпус является отрицательным электродом, положительный электрод выполнен в виде цилиндра с винтовой канавкой и расположен по оси корпуса коаксиально отрицательному электроду, при этом корпус, электроды и патрубки выполнены из электропроводного ферромагнитного материала с антикоррозионным покрытием, отличающаяся тем, что установка дополнительно снабжена блоком компаундирования топлива и модулем подготовки топлива с заданной концентрацией высокооктанового компонента, оборудованными трубопроводами с запорно-регулирующей арматурой, причем блок компаундирования топлива содержит корпус с тангенциально расположенными патрубками подвода и отвода топлива, в котором коаксиально размещен распределительный стакан, снабженный расположенными в нем кольцевым трубчатым распределителем высокоок