Клапаный затвор сварной конструкции

Иллюстрации

Показать всеИзобретение относится к трубопроводной арматуре и предназначено для использования в оборонной промышленности, на кораблях Военно-морского флота, в нефтегазодобывающей, химической и других отраслях промышленности, а также для целей водо-, газо-, теплоснабжения. Клапанный затвор сварной конструкции, управляемый приводным механизмом, размещенным за пределами корпуса, содержит дискообразную опорную плиту и соединяющий клапанный затвор с трубопроводом фланец, соединенные между собой сваркой. На нижней плоскости дискообразной опорной плиты выполнена расточка для уплотнительной шайбы. На верхней плоскости опорной плиты выполнена также расточка для размещения втулки, приваренной к опорной плите. Втулка, опорная плита и фланец выполнены с проходными каналами. Их центральные оси совпадают. Втулка выполнена со сферической расточкой, которая является седлом шарообразного клапана. На верхней плоскости шарообразного клапана выполнен выступ со сквозным прямоугольным отверстием для размещения внешнего конца внутреннего рычага. Внутренний рычаг скреплен с центром шарообразного клапана болтом с возможностью образования зазора между головкой болта и верхней плоскостью рычага в вертикальном направлении. В закрытом положении затвора противоположный конец внутреннего рычага вставлен в долбление приводного вала и зафиксирован от самопроизвольного смещения его плечами и цилиндрическими фиксаторами. Приводной вал размещен в корпусе приводного механизма. Этот корпус приварен к опорной плите и ко втулке со сферической расточкой. Один конец упомянутого корпуса заглушен. Через второй конец корпуса проходит приводной вал со съемным сальниковым узлом. В корпусе приводного механизма выполнено окно для свободного вращения внутреннего рычага в радиальном направлении. Величина этого вращения равна 90-95°. Упомянутое окно выполнено двух горизонтальных размеров. Один размер соответствует размеру внутреннего рычага. Другой соответствует размеру той части внутреннего рычага, которая вставлена в долбление приводного вала с возможностью образования у внутреннего рычага плеч для крепления внутреннего рычага в долблении приводного вала. Через больший размер окна внутренний рычаг вставляется в долбление приводного вала и извлекается из него. Приводной вал выполнен со средней частью большего диаметра, равного внутреннему диаметру корпуса приводного механизма минус зазор для смазки. Корпус клапанного затвора выполнен в виде отрезка трубы. Нижняя часть трубы приваривается ко втулке со сферической расточкой и корпусу приводного механизма. Центр отрезка трубы смещен относительно выходных каналов с возможностью образования кармана для отвода клапана в открытое положение. Изобретение направлено на повышение надежности перекрытия потока рабочей среды по трубопроводам. 5 ил.

Реферат

Изобретение относится к трубопроводному транспорту и может найти применение в оборонной промышленности, на надводных и подводных кораблях Военно-морского флота, в нефтегазодобывающей, химической и других отраслях промышленности, а также для целей водо- газо- теплоснабжения, в сельском хозяйстве.

Наиболее близкими к изобретению являются: дисковые поворотные затворы, описанные и изображенные на странице 167-179 в книге «Современные конструкции трубопроводной арматуры для нефти и газа», издание второе, авторы Ю.М.Котилевский, П.Н.Мамонтов и др. М.: «Недра», 1976 г. Дисковые поворотные затворы, защищенные патентом ДЕ-1550473 А от 25.09.1969 г.

Клапанный затвор, защищенный патентом Российской Федерации на изобретение №2214544 от 20 октября 2003 г.

Выписка из той же книги: «но область применения дисковых затворов сужена по сравнению с другими типами запорной арматуры из-за того, что их конструкция плохо приспособлена для работы при средних и высоких давлениях среды».

«Задача герметизации затворов осложняется тем, что в дисковых затворах простейшей формы (с соосным расположением диска и вала) цапфы, на которых вращается диск, пересекают периферию диска и, следовательно, уплотнительную поверхность, нарушая целостность последней».

Клапанный затвор, описанный в описании патента на изобретение №2214544 от 20 октября 2003 г., может быть введен в производство с двумя различными конструкциями их корпусов:

1 - корпус литой

2 - корпус из сваренных между собой частей.

Клапанный затвор, защищенный патентом Российской Федерации №2214544 от 20 октября 2003 г. может широко применяться, например, на трубопроводах с расположением в колодцах, с большой пользой на наливных эстакадах, морских и железнодорожных терминалах, где как правило давления среды невысокие. Но на магистральных газопроводах, нефтепроводах, где при больших диаметрах трубопроводов и высоких давлениях среды возникают крутящие моменты больших величин, для открытия и закрытия запорных элементов необходимо увеличивать диаметры приводных валов. Это приводит к увеличению диаметров отверстий в литых корпусах, где размещаются эти валы. Это ослабляет прочность литых корпусов. В качестве прототипа необходимо принять клапанный затвор, защищенный патентом Российской Федерации №2214544 от 20 октября 2003 г.

Задача изобретения: надежно перекрывать поток рабочей среды по трубопроводам и снова пускать среду в зависимости от требования технологического процесса, обслуживаемого данным трубопроводом. Надежность перекрытия сечения трубопровода должна достигаться при этом путем использования эффекта самоуплотнения под действием рабочего давления среды во внутритрубном пространстве, легкость управления затвором и высокая скорость его срабатывания. При условии достижения этого эффекта простыми средствами без применения сложных резьбовых, клиновых, пробковых и других конструкций. Кроме того, клапанный затвор сварной конструкции способен совершать перепуск рабочей среды для выравнивания давления до клапана и после клапана.

Клапанный затвор может найти применение в оборонной промышленности на надводных и подводных кораблях Военно-морского флота, в нефтегазодобывающей, в химической и других отраслях промышленности, а также для целей водогазотеплоснабжения, в сельском хозяйстве.

Задача изобретения решается за счет того, что клапанный затвор содержит дискообразную опорную плиту и соединяющий клапанный затвор с трубопроводом фланец, соединенные между собой сваркой, на нижней плоскости дискообразной опорной плиты выполнена расточка, вокруг которой расположены отверстия с внутренней резьбой, в этой расточке расположена уплотнительная шайба, фланец выполнен с выступом, входящим в расточку, и прижат крепежными болтами к уплотнительной шайбе, на верхней плоскости опорной плиты выполнена также расточка, в которой размещена и приварена к опорной плите втулка, при этом втулка, опорная плита и фланец выполнены с проходными каналами, центральные оси которых совпадают, втулка выполнена со сферической расточкой на ее верхней плоскости, которая является седлом шарообразного клапана, на верхней плоскости шарообразного клапана выполнен выступ, в котором выполнено сквозное прямоугольное отверстие, в этом отверстии расположен внешний конец внутреннего рычага, а внутренний рычаг скреплен с центром шарообразного клапана болтом с возможностью образования между головкой болта и верхней плоскостью внутреннего рычага в вертикальном направлении зазора в закрытом положении шарообразного клапана, противоположный конец внутреннего рычага вставлен в долбление приводного вала и зафиксирован от самопроизвольного смещения цилиндрическими фиксаторами, приводной вал размещен в корпусе приводного механизма, упомянутый корпус приварен к опорной плите и к втулке со сферической расточкой, один конец корпуса заглушен, а второй конец снабжен съемным сальниковым узлом, в корпусе приводного механизма со стороны, обращенной в направлении шарообразного клапана, выполнено окно для свободного вращения внутреннего рычага в радиальном направлении, величина вращения которого может быть равна 90-95°, упомянутое окно выполнено двух горизонтальных размеров, один размер соответствует размеру внутреннего рычага, а другой соответствует размеру той части внутреннего рычага, которая вставлена в долбление приводного вала с возможностью образования у внутреннего рычага плеч для крепления внутреннего рычага в долблении приводного вала, в самом верху окно в корпусе приводного механизма имеет больший размер, через который внутренний рычаг вставляется в долбление приводного вала и извлекается из него, внутренний рычаг зафиксирован двумя фиксирующими устройствами: цилиндрическими фиксаторами и плечами рычага, приводной вал выполнен со средней частью большего диаметра, равного внутреннему диаметру корпуса приводного механизма минус зазор для смазки, приводной вал, направленный в сторону заглушки корпуса приводного механизма, имеет диаметр меньший диаметра средней его части и длину, необходимую для размещения на нем шарикового подшипника, часть приводного вала, направленная в сторону сальникового узла, имеет диаметр также меньшего размера и длину, необходимую для размещения на ней такого же подшипника, за пределами сальникового узла приводной вал заканчивается квадратом или шлицами для установки наружного рычага, способного управлять шарообразным клапаном, корпус клапанного затвора выполнен в виде отрезка трубы, нижняя часть которой приваривается ко втулке со сферической расточкой и корпусу приводного механизма, на верхней части упомянутого отрезка трубы нарезана резьба, с помощью которой навернута крышка, в центре которой выполнен проходной канал и отверстия с внутренней резьбой, на верхней плоскости крышки выполнена расточка, в которой размещена уплотнительная шайба, прижатая фланцем, а фланец крепежными болтами к крышке, отрезок трубы и навернутая на нее крышка образуют пространство для поворота шарообразного клапана при его открытии и закрытии, центр отрезка трубы смещен относительно выходных каналов с возможностью образования кармана для отвода клапана в открытое положение.

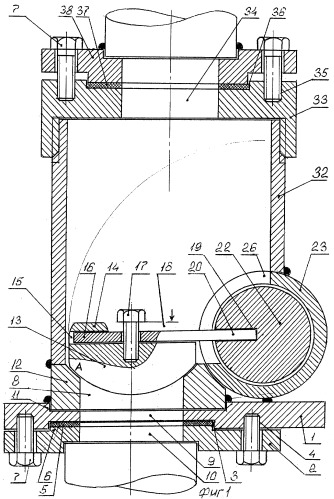

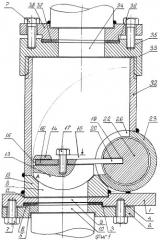

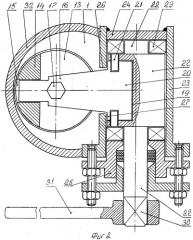

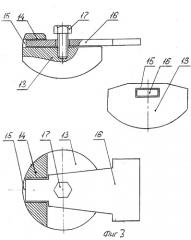

Изобретение поясняется чертежами: на фиг.1 и 2 изображен клапанный затвор сварной конструкции в закрытом положении, на фиг.3 показано соединение внутреннего рычага 16 с клапаном 13, на фиг.4 показан корпус приводного механизма (развертка) 28, на фиг.5 показана диаграмма разных величин подъема ближних и дальних точек клапанов 13. Клапанный затвор сварной конструкции на фиг.1 и 2 содержит: дискообразную опорную плиту 1 и соединяющий клапанный затвор с трубопроводом фланец 2, на нижней плоскости дискообразной опорной плиты расточки 3 отверстия с внутренней резьбой 4, уплотнительную шайбу 5, выступ у фланца 6, крепежные болты 7, проходной канал во втулке 8, проходной канал в дискообразной опорной плите 9, проходной канал во фланце 10, расточку на верхней плоскости дискообразной опорной плиты 11, втулку со сферической расточкой 12, шарообразный клапан 13, выступ на плоскости шарообразного клапана 14 фиг.5, прямоугольное отверстие 15, внутренний рычаг 16, болт крепления шарообразного клапана 17, зазор между внутренним рычагом и головкой болта 18, конец внутреннего рычага в долблении приводного вала 19, размещение внутреннего рычага в долблении 20, цилиндрические фиксаторы 21, приводной вал 22, корпус приводного механизма 23, заглушку корпуса приводного механизма 24, съемный сальниковый узел 25, окно в корпусе приводного механизма 26 фиг.3, плечи у внутреннего рычага 27, большой размер окна 28 фиг.3, шариковый подшипник 29, квадрат приводного вала 30, наружный рычаг 31, корпус клапанного затвора 32, крышку корпуса 33, проходной канал 34, отверстия с внутренней резьбой 35, расточку на верхней плоскости крышки 36, уплотнительную шайбу 37, фланец, прикрепленный к крышке 38.

Клапанный затвор работает следующим образом. Он устанавливается на техническом трубопроводе так, чтобы направление движения среды было направлено на клапан 13. На фиг.1 показано, когда действуем на квадрат 30, фигура 2 по часовой стрелке. В этом же направлении поворачиваем приводной вал 22 и внутренний рычаг 16. Внутренний рычаг 16, плоским концом плотно вставленный в долбление в приводном валу 20, также совершает вращательное движение. Вращаясь, внутренний рычаг 16 начнет поднимать шарообразный клапан 13, но он плотно прижат к сферической расточке 12 большой силой давления среды. Внутренний рычаг 16 в центре шарообразного клапана 13 жестко не закреплен, имеет зазор между головкой болта и рычагом. Двигаясь вверх, внутренний рычаг 16, скрепленный жестко в дальней точке А от оси приводного вала, дальнюю точку А и поднимает. (Смотри диаграмму подъема клапана фиг.4). Если точку А клапана 13 поднимем на высоту 5 мм от точки Р до Р1, противоположная кромка клапана 13 могла бы подняться на 1,5 мм, но точка Б на высоту 1,5 мм не поднимется, она начнет подниматься, когда зазор 18 будет движением вверх внутреннего рычага выбран. Поднятая точка А на клапане 13 образует щель между уплотнительной поверхностью на клапане 13 и уплотнительной поверхностью седла клапана. Если точку А поднимем на 3 мм, то точка Б поднялась бы на 1 мм, поднимая точку А на 5 мм не надо преодолевать силу, прижимающую клапан 13 к седлу, если бы она действовала на всю его площадь. Предлагаемый конструктивный прием не поднимает весь клапан одновременно, он его открывает способом переворачивания (кантует), а шарообразная (сферическая) форма позволяет клапану совершать вращательное движение. Образованная при этом щель выполняет функцию перепускной, через щель перепускает среду до клапана в пространство после клапана. После выравнивания давлений до клапана и после клапана 13 он легко отводится в карман. Предполагается и предлагается при применении клапанного затвора выполнять два обязательных условия: давление среды на клапан, управление затвором гидравлическим приводным механизмом. Приведение клапанного затвора из открытого положения в закрытое пройдет без гидравлического удара, если закрыть его гидравлическим приводным механизмом, имеющим целый ряд преимуществ над рукой человека. Клапанный затвор сварной конструкции впервые в сфере арматуростроения предполагает давление среды на клапан, а сам клапан запорный и перепускной.

Конфигурация внутреннего рычага в поперечном сечении может быть любой формы. Плоская, квадратная, двухтавровая, круглая и т.д. Клапан (запорный элемент) шарообразной формы 13 может быть плоским дискообразной формы.

Приводной вал может быть возмещен не обязательно с опорой на шариковые подшипники, он может быть размещен с опорами на подшипники скольжения.

Клапанный затвор сварной конструкции, управляемый приводным механизмом, размещенным за пределами корпуса, содержащий клапан-запорный элемент, скрепленный с внутренним рычагом, а внутренний рычаг скреплен с приводным валом, причем приводной вал выведен за пределы корпуса через сальниковый узел, отличающийся тем, что он содержит дискообразную опорную плиту и соединяющий клапанный затвор с трубопроводом фланец, соединенные между собой сваркой, на нижней плоскости дискообразной опорной плиты выполнена расточка, вокруг которой расположены отверстия с внутренней резьбой, в этой расточке расположена уплотнительная шайба, фланец выполнен с выступом, входящим в расточку, и прижат крепежными болтами к уплотнительной шайбе, на верхней плоскости опорной плиты выполнена также расточка, в которой размещена и приварена к опорной плите втулка, при этом втулка, опорная плита и фланец выполнены с проходными каналами, центральные оси которых совпадают, втулка выполнена со сферической расточкой, которая является седлом шарообразного клапана, на верхней плоскости шарообразного клапана выполнен выступ, в котором выполнено сквозное прямоугольное отверстие, в этом отверстии расположен внешний конец внутреннего рычага, а внутренний рычаг скреплен с центром шарообразного клапана болтом с возможностью образования между головкой болта и верхней плоскостью внутреннего рычага в вертикальном направлении зазора, в закрытом положении шарообразного клапана противоположный конец внутреннего рычага вставлен в долбление приводного вала и зафиксирован от самопроизвольного смещения цилиндрическими фиксаторами, приводной вал размещен в корпусе приводного механизма, упомянутый корпус приварен к опорной плите и к втулке со сферической расточкой, один конец корпуса заглушен, а второй конец снабжен съемным сальниковым узлом, в корпусе приводного механизма со стороны, обращенной в направлении шарообразного клапана, выполнено окно для свободного вращения внутреннего рычага в радиальном направлении, величина вращения которого равна 90-95°, упомянутое окно выполнено двух горизонтальных размеров, один размер соответствует размеру внутреннего рычага, а другой соответствует размеру той части внутреннего рычага, которая вставлена в долбление приводного вала с возможностью образования у внутреннего рычага плеч для крепления внутреннему рычага в долблении приводного вала, в самом верху окно в корпусе приводного механизма имеет больший размер, через который внутренний рычаг вставляется в долбление приводного вала, и извлекается из него, внутренний рычаг зафиксирован двумя фиксирующими устройствами: цилиндрическими фиксаторами и плечами рычага, приводной вал выполнен со средней частью большего диаметра, равного внутреннему диаметру корпуса приводного механизма минус зазор для смазки, приводной вал, направленный в сторону заглушки корпуса приводного механизма, имеет диаметр, меньший диаметра средней его части, и длину, необходимую для размещения на нем шарикового подшипника, часть приводного вала, направленная в сторону сальникового узла, имеет диаметр также меньшего размера и длину, необходимую для размещения на ней такого же подшипника, сальникового узла и за пределами сальникового узла приводной вал заканчивается квадратом или шлицами для установки наружного рычага управления шарообразным клапаном, корпус клапанного затвора выполнен в виде отрезка трубы, нижняя часть которой приваривается ко втулке со сферической расточкой и корпусу приводного механизма, на верхней части упомянутого отрезка трубы нарезана резьба, с помощью которой навернута крышка, в центре которой выполнен проходной канал и отверстия с внутренней резьбой, на верхней плоскости крышки выполнена расточка, в которой размещена уплотнительная шайба, прижитая фланцем, а фланец крепежными болтами поджат к крышке, отрезок трубы и навернутая на нее крышка образуют пространство для поворота шарообразного клапана при его открытии и закрытии, центр отрезка трубы смещен относительно выходных каналов с возможностью образования кармана для отвода клапана в открытое положение.