Конструкция кожуха дуговой сталеплавильной печи малой вместимости

Иллюстрации

Показать всеИзобретение относится к металлургии, а именно к разработке конструкции дуговой сталеплавильной печи малой емкости. Дуговая печь содержит кожух, футеровку, электрододержатели, электроды, сводовое кольцо, песчаный затвор, водоохлаждаемую арку, образующую рабочее окно, заслонку с механизмом ее подъема, желоб с выпускным отверстием для слива металла и выпуска шлака и механизм наклона печи. Рабочее окно выполнено над желобом с выпускным отверстием для слива металла и выпуска шлака, при этом нижние части рабочего окна и выпускного отверстия для слива металла и выпуска шлака имеют одну горизонтальную ось, а заслонка опущена на вертикальные ребра желоба. Изобретение позволяет повысить стойкость футеровки печи и сократить зоны ее обслуживания. 5 ил., 1 табл.

Реферат

Данное изобретение относится к металлургии, а именно к конструкции дуговой сталеплавильной печи (ДСП) малой емкости.

В нашей стране выпускаются и эксплуатируются серийные дуговые трехфазные электропечи малой емкости - 0,5, 1,5, 3 и 5 тонн [1].

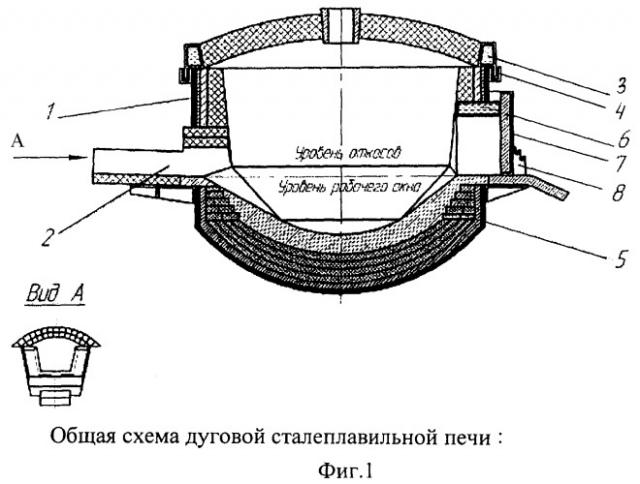

Конструкции печей различной емкости мало отличаются по конфигурации, а их размеры напрямую связаны с массой выплавляемого металла [1, 2, 3]. Типовая конструкция ДСП приведена на фиг.1.

Печь имеет следующие элементы конструкции: кожух (1) со сливным носком (желобом) (2), рабочим окном (фиг.2) и песочным затвором (3), сводовое кольцо (4), футеровку (5), два цилиндра наклона печи, механизм подъема и поворота свода или подъема свода и выката ванны, держатели электродов со вторичным токопроводом, механизмы перемещения электродов, электродные уплотнения и систему водоохлаждения.

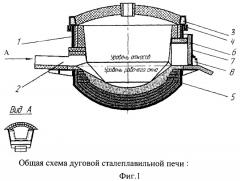

Рабочее окно (фиг.2) предназначено для обслуживания ДСП при подготовке агрегата к плавке и в течение всего технологического процесса. Оно состоит из заслонки (7), водоохлаждаемой арки (6), порога, гребенки (кронштейн для ломика) (8) и механизма подъема заслонки, основными элементами которого являются кронштейн (9) и пневмоцилиндр (10). В ряде случаев для обеспечения жесткости конструкции рабочего окна в проем кожуха печи вваривается рама. Заслонка должна плотно прилегать к раме рабочего окна. Размеры загрузочного окна должны позволять проводить осмотр и заправку откосов всей печи, вводить в рабочее пространство ферросплавы и раскислители, вытаскивать из печи обломки электродов, интенсивно скачивать шлак. В нижней части рабочего окна закрепляют чугунную плиту, которая служит основанием для порога печи, состоящего из огнеупорной футеровки, с которого легко удаляются скрапины металла и шлак. Гребенки служат для облегчения труда персонала при скачивании шлака, взятии пробы металла и его перемешивании [3]. На гребенки кладут стальной пруток и по нему перемещают гребки для ввода их в печь. ДСП наклоняют для скачивания шлака в сторону рабочего окна на угол 10÷15° и для слива металла в противоположную сторону на угол 40÷45° [2].

В наиболее тяжелых условиях находится часть футеровки, обрамляющая арки рабочего окна и выпускного отверстия. Как правило, разрушение футеровки начинается с выпадения отдельных кирпичей преимущественно вокруг арки рабочего окна и над выпускным отверстием, а также отслоения огнеупорных частиц с рабочей поверхности футеровки и ее растрескивания.

Причинами разрушения являются:

1) периодическое остывание внутренней поверхности футеровки из-за остановок для ее локальных ремонтов;

2) ослабление общей конструкции футеровки в виду отсутствия сплошности ее внутренней поверхности;

3) футеровка печи не является монолитной;

4) в процессе плавки печь наклоняют в две противоположные стороны при сливе металла и скачивании шлака, причем в первом случае печь наклоняют на угол до 45°, при этом огнеупорная кладка вокруг рабочего окна наклоняется вовнутрь, что способствует выпадению из нее кирпичей;

5) неравномерное распределение температуры в футеровке.

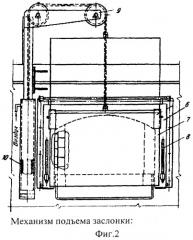

Изобретение решает задачу разработки новой конструкции дуговой сталеплавильной печи малой вместимости, техническим результатом изобретения является повышение стойкости огнеупорной футеровки. Поставленная цель достигается изменением конструкции кожуха печи, а именно расположением рабочего окна с диаметрально противоположной стороны кожуха над желобом (фиг.3), при этом само устройство рабочего окна практически не претерпевает изменений. Этому способствует то, что рабочее окно и выпускное отверстие по нижней части имеют одну горизонтальную ось.

Незначительно уменьшится высота заслонки - на величину диаметра выпускного отверстия, так как она опускается на вертикальные ребра желоба.

Следует отметить, что в ДСП малой вместимости размеры желоба невелики, что практически не затрудняет ее обслуживание с рабочей площадки.

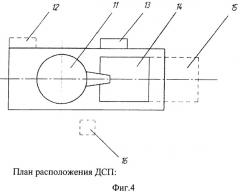

Для функционирования предложенной конструкции кожуха необходимо выполнить перепланировку участка обслуживания печи (печей), представленного на фиг.4, 5, следующим образом:

1) перенести основной пульт управления (12) печью (11) на место (13), т.е. на ту сторону печи, где расположены рабочее окно и желоб;

2) установить над большим приямком (14) передвижную рабочую площадку (5), которую передвигают от печи вдоль оси желоба перед скачиванием шлака и сливом металла;

3) в случае общего большого приямка для двух печей (печи левого и правого исполнения) (фиг.5) площадку (15) можно выкатывать на дорожку, перпендикулярно фронту печей, при этом согласно требованиям правил промышленной безопасности во время разливки выставляются предупредительные щиты о запрете прохода в данной зоне.

Для свободного опускания ковша при выпуске металла и скачивания всего требуемого количества шлака без замены шлаковни в течение как минимум одной плавки необходимо в большом приямке использовать низкую шлаковню высотой 150÷200 мм и увеличенной шириной.

Изменения конструкции кожуха ДСП дает следующие преимущества:

1) увеличение стойкости футеровки, т.е. снижение расхода огнеупоров;

2) сокращение времени простоев на мелкие ремонты футеровки (над аркой);

3) не требуется второй пульт управления печью (16, фиг.4, 5), используемый при выпуске металла из печи, так как сталевар в этой ситуации должен видеть желоб и струю металла;

4) не требуется защита от брызг шлака гидроцилиндров наклона печи, находящихся под рабочим окном кожуха-прототипа;

5) при скачивании шлака через желоб он прогревается, что в определенной мере уменьшает снижение температуры жидкой стали при ее выпуске;

6) сокращается зона обслуживания печи краном.

Краткое описание чертежей

На фиг.1 представлена общая схема дуговой сталеплавильной печи (ДСП). Основными элементами печи являются кожух (1), желоб (2), песочный затвор (4), сводовое кольцо (3), футеровка (5), водоохлаждаемая арка (6), заслонка (7), гребенка (8).

На фиг.2 представлен механизм подъема заслонки. Заслонка (7), плотно прилегающая к водоохлаждаемой арке (6), поднимается вверх при помощи кронштейна привода заслонки (10). На этой же фигуре показано расположение гребенки (кронштейна для ломика) (6).

На фиг.3 показана общая схема дуговой сталеплавильной печи новой конструкции. Основные элементы печи: кожух (1), желоб (2), сводовое кольцо (3), песочный затвор (4), футеровка (8), водоохлаждаемая арка (5), заслонка (6), гребенка (7). Конструкция отличается расположением водоохлаждаемой арки, заслонки и гребенки, находящихся над выпускным отверстием. Высота заслонки уменьшена на размер выпускного отверстия.

На фиг.4 представлен план расположения ДСП. Элементы, показанные на плане: ДСП (11), помещение пульта управления ДСП до модернизации (12), помещение пульта управления ДСП после модернизации (13), большой приямок (14), передвижная площадка (15), пульт управления ДСП (16). Применение новой конструкции кожуха позволяет убрать второй пульт управления (16), т.к. слив плавки из печи виден из нового помещения, где расположен пульт управления печью. Передвижную площадку перемещают вдоль оси желоба для открытия большого приямка.

На фиг.5 представлен план расположения двух ДСП (с новой конструкцией кожуха). Элементы, показанные на плане: ДСП (11), помещение пульта управления ДСП до модернизации (12), помещение пульта управления ДСП после модернизации (13), большой приямок (14), передвижная площадка (15), пульт управления ДСП (16). После модернизации поз.12 будут перенесены на место поз.13, в результате открывается видимость желоба и оба дополнительных пульта управления (16) будут убраны. Передвижная площадка (15) может находиться над большим приямком во время ведения плавки и перемещаться перпендикулярно оси печей для освобождения приямка во время слива плавки.

Технико-экономические показатели выплавки стали 35 и 45 в кислой дуговой сталеплавильной печи ДСП-0,5 (вместимость ванны 0,7 тонны жидкой стали) по трем кампаниям плавок, проведенных до и после модернизации печи приведены в таблице.

| Наименование параметров | Базовый вариант | Предлагаемый вариант | ||||

| Количество плавок в кампании | 66 | 67 | 64 | 69 | 72 | 73 |

| Среднее количество плавок за одну кампанию | 65,7 | 71,3 | ||||

| Расход огнеупоров без (свода), кг/т стали | 6,49 | 6,28 | 6,76 | 6,23 | 5,96 | 5,87 |

| Средний расход огнеупоров, кг/т стали | 6,51 | 6,02 |

Представленные данные показали, что изменение конструкции кожуха позволило снизить расход огнеупорного динасового кирпича на ванну на 7,5% и ограничиться управлением печи с одного пульта.

ЛИТЕРАТУРА

1. Борнацкий И.И., Михневич В.Ф., Яртин С.А. Производство стали. М.: Металлургия, 1991. - 400 с.

2. Сойфер В.М., Кузнецов Л.Н. Дуговые печи в сталелитейном цехе. М.: Металлургия, 1989. - 176 с.

3. Каблуковский А.Ф., Молчанов А.Е, Каблуковская М.А. Краткий справочник электросталевара. М.: Металлургия, 1994. - 352 с.

Дуговая сталеплавильная печь малой емкости, содержащая кожух, футеровку, электрододержатели, электроды, сводовое кольцо, песчаный затвор, водоохлаждаемую арку, образующую рабочее окно с заслонкой, имеющей механизм подъема, желоб с выпускным отверстием для слива металла и выпуска шлака и механизм наклона печи, отличающаяся тем, что рабочее окно выполнено над желобом с выпускным отверстием для слива металла и выпуска шлака с возможностью опускания заслонки на вертикальные ребра желоба, при этом нижние части рабочего окна и выпускного отверстия для слива металла и выпуска шлака расположены на одной горизонтальной оси.