Устройство для измерения температуры теплоносителя

Иллюстрации

Показать всеИзобретение относится к термометрии, а именно к контактным датчикам для измерения температуры движущейся среды - теплоносителя, и может быть использовано в нефтяной, газовой, химической, пищевой промышленности, а также в коммунальном хозяйстве для измерения температуры среды, находящейся в трубопроводах, независимо от диаметра трубы. Предложено устройство для измерения температуры теплоносителя, включающее расположенную в трубопроводе капсулу, представляющую собой стакан со ступенчатым дном, причем донная ступень выполнена в виде наружного глухого тонкостенного патрубка. На внутренней боковой поверхности патрубка выполнена резьба, на которой жестко закреплена вставка, выполненная в виде снабженного внешней резьбой стержня, снабженного продольной сквозной прямоугольной канавкой, при этом во внутренней полости капсулы установлен измерительно-передающий модуль. Модуль состоит из измеряющей температуру печатной платы, снабженной хвостовиком с закрепленным на нем термочувствительным элементом на конце, и печатной платы беспроводной связи, включающей элемент инициализации. В зоне верхнего основания корпуса установлены элемент питания и антенна для передачи информации на счетчик тепловой энергии и/или индикатор температуры. Технический результат - повышение точности измерения, упрощение конструкции, обеспечение надежности работы устройства и удобство пользования потребителем тепла. 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к термометрии, а именно к контактным датчикам для измерения температуры движущейся среды - теплоносителя, и может быть использовано в нефтяной, газовой, химической, пищевой промышленности, а также в коммунальном хозяйстве для измерения температуры среды, находящейся в трубопроводах, независимо от диаметра трубы.

Известны устройства для измерения температуры контактным методом, например заявки №93007137, 93025623, 94011985, 2002128399, основанные на том, что термочувствительный элемент помещают в гильзе-корпусе, а соединительные провода от элемента выводят из корпуса.

Известен «Термометр сопротивления для измерения температур жидких и газообразных сред в трубопроводах» по патенту №2099675, кл. G01К 7/16, 1995 г., содержащий проволочный термочувствительный элемент, закрепленный на каркасе, установленном в герметичном корпусе, который является составной частью трубопровода, а выводы от чувствительного элемента соединены с контактами посредством гермовывода к разъему. Однако данный термометр сложный в конструктивном выполнении, что вызывает потери измеренного тепла при его прохождении до фиксирующего блока.

Известен «Датчик температуры» по патенту №2307330, кл. G01К 7/16, 2006 г., в котором термочувствительный элемент, представляющий собой кварцевый резонатор, расположен в защитной герметичной гильзе, выполненной за одно целое с корпусом, устанавливаемым на трубопровод. Выводы термочувствительного элемента включены в цепь генератора частоты, собранного на печатной плате, размещенной в снабженной крышкой установочной головке, закрепленной на корпусе. Данная конструкция также сложна в конструктивном выполнении, также происходят потери, а следовательно, данная конструкция не обеспечивает необходимой точности измерения температуры теплоносителя и передачи информации измерения.

Наиболее близким техническим решением является «Датчик температуры» по патенту №2281466, кл. G01К 1/14, 2004 г. Данный датчик также содержит термочувствительный элемент - кварцевый резонатор, вывод от которого соединен с платой, причем термочувствительный элемент расположен в теплопроводящем материале, заключенном в гильзе, установленной на несущей трубе, которая посредством штуцера закрепляется на тройнике трубопровода. По изменению частоты генератора определяют температуру среды. Однако данная конструкция сложна в изготовлении, а кроме того, измеряемая температура на термочувствительный элемент предается через теплопроводящий материал, что не обеспечивает точности измерения.

Задачей настоящего изобретения является повышение точности измерения, упрощение конструкции и обеспечение надежности работы устройства, а также удобства пользования потребителем тепла.

Поставленная задача достигается тем, что в устройстве для измерения температуры теплоносителя, содержащем расположенный в теплопроводящем материале термочувствительный элемент, вывод которого соединен с печатной платой, установленной в несущей трубке, закрепленной в щтуцере трубопровода, штуцер выполнен в виде капсулы, представляющей собой стакан со ступенчатым дном, причем донная ступень выполнена в виде наружного глухого тонкостенного патрубка, на внутренней боковой поверхности которого выполнена резьба, на которой жестко закреплена вставка, выполненная в виде снабженного внешней резьбой стержня, снабженного продольной сквозной прямоугольной канавкой, при этом во внутренней полости капсулы установлен измерительно-передающий модуль, состоящий из измеряющей температуру печатной платы, снабженной хвостовиком с закрепленным на нем термочувствительным элементом на конце, а хвостовик размещен в прямоугольной канавке вставки и печатной платы безпроводной связи, включающей элемент инициализации, а верхние и нижние торцы плат посредством герметика закреплены соответственно в верхнем и нижнем основаниях корпуса, в зоне верхнего основания которого установлены элемент питания и антенна для передачи информации на счетчик тепловой энергии и/или индикатор температуры, а наружная поверхность верхней части капсулы выполнена ступенчатой, причем ступени разделены кольцевым выступом, выполненным с диаметрально расположенными лысками, при этом ступени выполнены с резьбой, посредством нижней ступени капсулу закрепляют либо на тройник трубопровода, либо непосредственно на трубопровод, а на верхней ступени установлен колпачок, снабженный вентиляционными отверстиями. Патрубок выполнен из материала с высоким коэффициентом теплопроводности, например меди или латуни.

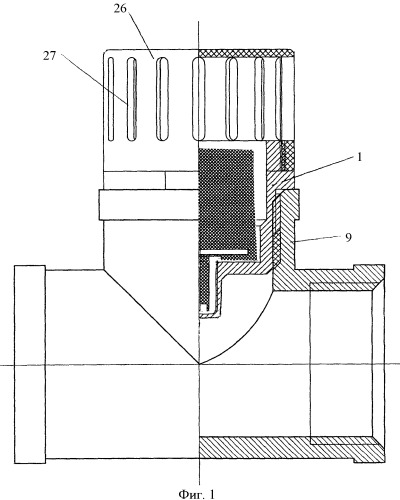

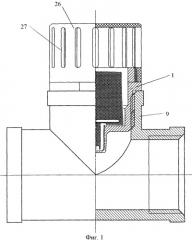

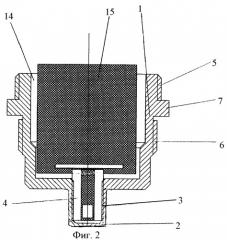

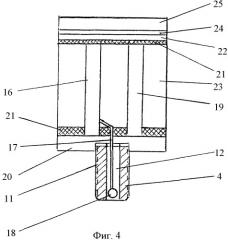

На фиг.1 представлено устройство для измерения температуры теплоносителя, закрепленное на тройнике трубопровода, на фиг.2 - капсула в сборе, на фиг.3 - вид сверху фиг.2 с частичным разрезом, на фиг.4 - измерительно-передающий модуль, на фиг.5 - закрепление устройства на трубопроводе.

Устройство для измерения температуры теплоносителя состоит из капсулы 1, выполненной в виде стакана со ступенчатым дном, причем донная ступень выполнена в виде наружного глухого тонкостенного патрубка 2, выполненного из материала с высокой теплопроводностью, например меди или латуни. На внутренней боковой поверхности патрубка 2 выполнена резьба 3, в которой для обеспечения надежного теплового контакта, например, посредством фиксирующей пасты или клея закреплена вставка 4. Наружная поверхность верхней части стакана капсулы 1 выполнена ступенчатой с верхней 5 и нижней 6 резьбами, разделенными кольцевым выступом 7, который снабжен диаметрально расположенными лысками 8 под ключ для облегчения установки капсулы с помощью резьбы 6 в тройник 9 трубопровода 10. Вставка 4 выполнена в виде снабженного внешней резьбой 11 стержня, в котором выполнена продольная сквозная прямоугольная канавка 12, глубина которой доходит до середины вставки, а один из торцов вставки снабжен поперечным шлицом 13, используемым для закручивания вставки 4 в патрубок 2. Во внутреннюю полость 14 капсулы 1 вставляется измерительно-передающий модуль 15, состоящий из печатной платы 16, измеряющей температуру, плата 16 снабжена хвостовиком 17 для закрепления на нем термочувствительного элемента, т.е. датчика 18 температуры, и взаимодействующей с печатной платой измерения температуры печатной платы 19 беспроводной связи, включающей элемент инициализации, т.е. включения электрической схемы модуля 15. Все платы нижними торцами закреплены на нижнем основании 20 посредством герметика 21, который обеспечивает надежное крепление плат 16, 19 без люфта, а верхние торцы плат закреплены также посредством герметика на верхнем основании 22. Основания 20 и 22 объединены корпусом 23, на котором в зоне верхнего основания 22 установлены антенна 24 и элемент питания 25. Измерительно-передающий модуль 15 после установки в капсуле 1 с использованием резьбы 5 закрывается колпачком 26, снабженным вентиляционными отверстиями 27. Нижнее основание 20 закреплено на вставке 4, являющейся теплопроводом. Термочувствительный элемент представляет собой тонкопленочный платиновый датчик 18 температуры, устанавливается на хвостовике 17 печатной платы 16, причем этот хвостовик 17 размещается в канавке 12 вставки 4.

При использовании заявленного устройства предварительно на стадии монтажа трубопровода 10 капсула 1 жестко и герметично посредством резьбы 6 устанавливается в тройнике 9 трубопровода 10. Затем собирают измерительно-передающий модуль 15, закрепляют его на вставке 4, с использованием нижнего 20 и верхнего 22 оснований, образующих корпус 23. Затем модуль посредством вставки 4 с использованием пасты или клея для обеспечения надежного теплового контакта устанавливается по резьбе 11 в патрубок 2. Измерительно-передающий модуль 15 после установки в капсуле 1 с использованием резьбы 5 сверху закрывается колпачком 26, снабженным вентиляционными отверстиями 27. Причем колпачок 26 после установки опечатывают, с целью исключения доступа к измерительно-передающему модулю 15.

Капсула 1 может быть установлена и непосредственно на трубопровод 10, при этом ее закрепляют нижней резьбой 6 непосредственно в трубу, как это показано на фиг.5.

Установка всех элементов устройства на фиксирующую пасту или клей исключает несанкционированный доступ к элементам устройства, а также исключает потери тепла, передаваемого от датчика 18 к измерительно-передающему модулю 15.

Устройство работает следующим образом. При прохождении теплоносителя сквозь горизонтальную часть тройника 9, или трубопровод 10, теплоноситель контактирует с тонкостенным патрубком 2, в котором расположен датчик 18 температуры. Сигнал с датчика передается на плату 16 измерения температуры, а далее при помощи беспроводной связи с платы 19 - на счетчик тепловой энергии и/или индикатор температуры (на чертеже не показаны), где с использованием данных по расходу тепла рассчитывается тепловая энергия и индицируются показания потребленного тепла и температуры.

1. Устройство для измерения температуры теплоносителя, содержащее расположенный в теплопроводящем материале термочувствительный элемент, вывод которого соединен с печатной платой, установленной в несущей трубке, закрепленной в штуцере трубопровода, отличающееся тем, что штуцер выполнен в виде капсулы, представляющей собой стакан со ступенчатым дном, причем донная ступень выполнена в виде наружного глухого тонкостенного патрубка, на внутренней боковой поверхности которого выполнена резьба, на которой жестко закреплена вставка, выполненная в виде снабженного внешней резьбой стержня, снабженного продольной сквозной прямоугольной канавкой, при этом во внутренней полости капсулы установлен измерительно-передающий модуль, состоящий из измеряющей температуру печатной платы, снабженной хвостовиком с закрепленным на нем термочувствительным элементом на конце, а хвостовик размещен в прямоугольной канавке вставки, и печатной платы беспроводной связи, включающей элемент инициализации, а верхние и нижние торцы плат посредством герметика закреплены соответственно в верхнем и нижнем основаниях корпуса, в зоне верхнего основания которого установлены элемент питания и антенна для передачи информации на счетчик тепловой энергии и/или индикатор температуры, а наружная поверхность верхней части капсулы выполнена ступенчатой, причем ступени разделены кольцевым выступом, выполненным с диаметрально расположенными лысками, при этом ступени выполнены с резьбой, посредством нижней ступени капсулу закрепляют либо на тройник трубопровода, либо непосредственно на трубопровод, а на верхней ступени установлен колпачок, снабженный вентиляционными отверстиями.

2. Устройство по п.1 отличающееся тем, что патрубок выполнен из материала с высоким коэффициентом теплопроводности, например меди или латуни.