Способ установления ресурса деталей газотурбинного двигателя

Иллюстрации

Показать всеИзобретение относится к способам установления ресурса деталей газотурбинного двигателя и может найти применение в авиадвигателестроении. Техническим результатом, на достижение которого направлен данный способ, является увеличение ресурса деталей при накоплении ими малоцикловой усталости в зонах концентрации напряжений за счет удаления слоя материала в этих зонах до исчерпания деталями назначенного ресурса. Технический результат достигается тем, что способ установления ресурса деталей газотурбинного двигателя, имеющих одинаковую конструкцию, основным повреждением для которых являются трещины малоцикловой усталости, включает проведение ресурсных испытаний, по крайней мере, одного экземпляра детали до появления трещины и установление на основании результатов испытаний назначенного ресурса. Новым в заявляемом способе является то, что при реализации способа осуществляют эксплуатацию, по крайней мере, одного другого экземпляра детали в течение промежуточного ресурса, который устанавливают менее назначенного на основе отсутствия у детали трещины малоцикловой усталости в зонах концентрации напряжений, производят ее доработку путем съема поверхностного слоя материала в зонах концентрации напряжений, затем проводят ресурсные испытания доработанной детали и устанавливают на основании этих испытаний новый назначенный ресурс для всех деталей данной конструкции, которые отработали промежуточный ресурс и прошли доработку. После съема поверхностного слоя материала в зонах концентрации напряжений возможно упрочнение поверхностного слоя путем создания сжимающих поверхностных напряжений, например, виброгалтовкой микрошариками. 1 з.п. ф-лы, 3 ил.

Реферат

Предлагаемое изобретение относится к способам установления ресурса деталей газотурбинного двигателя и может найти применение в авиадвигателестроении.

Известен способ установления ресурса деталей газотурбинного двигателя по результатам использования экспериментально обоснованных методов расчетов и статически обоснованных данных по конструкционной прочности. Для расчета величины ресурса деталей без проведения их испытаний на малоцикловую усталость используют данные по механическим свойствам материалов, сведения о тепловом состоянии деталей, результаты расчета напряженного состояния деталей, опыт эксплуатации прототипов и аналогов, учитывающий влияние эксплуатационных факторов. [Государственный научный центр РФ, Федеральное государственное унитарное предприятие «Центральный институт авиационного моторостроения имени П.И.Баранова, Временное положение об установлении и увеличении ресурсов и сроков службы газотурбинных двигателей гражданской авиации, их агрегатов и комплектующих изделий, 2006 г., стр.27)].

Также известен способ установления ресурса деталей газотурбинного двигателя, имеющих одинаковую конструкцию, основным повреждением для которых являются трещины малоцикловой усталости, включающий проведение ресурсных испытаний, по крайней мере, одного экземпляра детали до появления трещины, установление на основании результатов испытаний назначенного ресурса. Назначенный ресурс подтверждают ресурсными испытаниями в составе двигателя и/или ресурсными испытаниями деталей на специальных установках с учетом коэффициентов соответствия испытательных циклов и полетных циклов.

Ресурс устанавливают двумя следующими методами: - на основе концепции безопасной долговечности до появления трещины малоцикловой усталости, выявляемой методами неразрушающего контроля; - на основе концепции безопасного развития трещины, то есть развития трещины до критической величины, при которой начинается ее ускоренный рост, создающий опасность быстрого разрушения детали или другим опасным последствиям. [Государственный научный центр РФ, Федеральное государственное унитарное предприятие «Центральный институт авиационного моторостроения имени П.И.Баранова. Временное положение об установлении и увеличении ресурсов и сроков службы газотурбинных двигателей гражданской авиации, их агрегатов и комплектующих изделий, 2006 г., стр.21-23].

Однако оба эти способа позволяют установить ресурс, ограниченный началом образования трещин в зонах деталей с концентрацией напряжений, расположенных вблизи отверстий, радиусов шлиц, углов лопаточных пазов и т.п., поскольку в этих зонах уровни циклических нагрузок (размахи напряжений и деформаций) значительно превышают аналогичные параметры других зон деталей. При наработке, соответствующей исчерпанию ресурса в зонах концентрации напряжений, накопление малоцикловой усталости в других зонах деталей ниже критической величины. Т.о., такой способ установления ресурса деталей газотурбинного двигателя не позволяет эксплуатировать деталь тогда, когда в зонах концентрации напряжений назначенный ресурс исчерпан.

Техническим результатом, на достижение которого направлен предлагаемый способ, является увеличение ресурса деталей при накоплении ими малоцикловой усталости в зонах концентрации напряжений за счет удаления слоя материала в этих зонах до исчерпания деталями назначенного ресурса.

Технический результат достигается тем, что способ установления ресурса деталей газотурбинного двигателя, имеющих одинаковую конструкцию, основным повреждением для которых являются трещины малоцикловой усталости, включает проведение ресурсных испытаний, по крайней мере, одного экземпляра детали до появления трещины и установление на основании результатов испытаний назначенного ресурса.

Новым в заявляемом способе является то, что при реализации способа осуществляют эксплуатацию, по крайней мере, одного другого экземпляра детали в течение промежуточного ресурса, который устанавливают менее назначенного на основе отсутствия у детали трещины малоцикловой усталости в зонах концентрации напряжений, производят ее доработку путем съема поверхностного слоя материала в зонах концентрации напряжений, затем проводят ресурсные испытания доработанной детали и устанавливают на основании этих испытаний новый назначенный ресурс для всех деталей данной конструкции, которые отработали промежуточный ресурс и прошли доработку.

После съема поверхностного слоя материала в зонах концентрации напряжений возможно упрочнение поверхностного слоя путем создания сжимающих поверхностных напряжений.

На прилагаемых чертежах изображено:

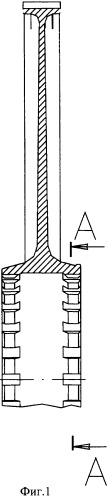

фиг.1 - общий вид диска,

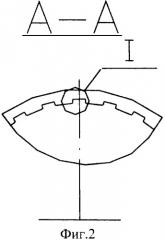

фиг.2 - разрез по А-А фиг.1;

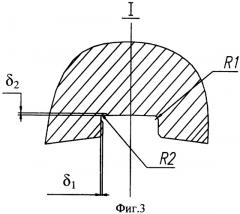

фиг.3 - фрагмент шлиц ступицы, радиус которых является концентратором напряжений до и после перепротяжки.

Предлагаемый способ осуществляется следующим образом.

Из группы деталей, имеющих одинаковую конструкцию, основным повреждением для которых являются трещины малоцикловой усталости, выбирают один экземпляр, проводят ресурсные испытания этого экземпляра детали до появления трещины и устанавливают на основании результатов испытаний назначенный ресурс.

Для другого экземпляра аналогичной детали определяют промежуточный ресурс, при котором гарантируется отсутствие трещин малоцикловой усталости в зонах концентрации напряжений на детали, для чего этот ресурс выбирают менее назначенного. Далее осуществляют эксплуатацию этого экземпляра детали в течение промежуточного ресурса и производят ее доработку путем съема поверхностного слоя материала в зонах концентрации напряжений. Затем проводят ресурсные испытания доработанной детали и устанавливают на основании этих испытаний новый назначенный ресурс для этой детали и для всех деталей данной конструкции, которые отработали промежуточный ресурс и прошли доработку.

Для обеспечения большей прочности детали в зонах концентрации напряжений производят упрочнение поверхностного слоя после удаления накопившего усталость материала путем создания сжимающих поверхностных напряжений путем виброгалтовки микрошариками, хонингованием или другим способом.

Пример. При проведении ресурсных испытаний для диска 10 ступени компрессора двигателя Д-30КУ-154, был установлен назначенный ресурс 5284 цикла. Концентраторами напряжений у такого диска являются шлицы на ступице (фиг.1 и 2).

Затем определили (опытным или расчетным путем) промежуточный ресурс для аналогичного диска, который гарантировал отсутствие на диске трещин малоцикловой усталости. Ресурс составил 5220 циклов. После эксплуатации диска в течение промежуточного ресурса произвели доработку диска путем съема поверхностного слоя материала в зонах концентрации напряжений, а именно - произвели перепротяжку шлиц ступицы. Диск изготовлен с радиусами R1 (фиг.3) в углах шлиц ступицы равными 0.5 мм, после отработки промежуточного ресурса произведен съем материала в радиусах шлиц путем их перепротяжки, при этом радиус R2 составил 0.6-0.8 мм, а врезание δ1 и δ2 в боковые поверхности и донышки шлиц составило 0.3 мм.

Провели ресурсные испытания доработанной детали и установили на основании этих испытаний новый назначенный ресурс для всех деталей данной конструкции, которые отработали промежуточный ресурс и прошли доработку. Новый назначенный ресурс составил 10753 цикла.

1. Способ установления ресурса деталей газотурбинного двигателя, имеющих одинаковую конструкцию, основным повреждением для которых являются трещины малоцикловой усталости, включающий проведение ресурсных испытаний, по крайней мере, одного экземпляра детали до появления трещины, установление на основании результатов испытаний назначенного ресурса, отличающийся тем, что осуществляют эксплуатацию, по крайней мере, одного другого экземпляра детали в течение промежуточного ресурса, который устанавливают менее назначенного на основе отсутствия у детали трещины малоцикловой усталости в зонах концентрации напряжений, производят ее доработку путем съема поверхностного слоя материала в зонах концентрации напряжений, затем проводят ресурсные испытания доработанной детали и устанавливают на основании этих испытаний новый назначенный ресурс для всех деталей данной конструкции, которые отработали промежуточный ресурс и прошли доработку.

2. Способ по п.1, отличающийся тем, что после в зонах концентрации напряжений производят упрочнение поверхностного слоя путем создания сжимающих поверхностных напряжений, например, виброгалтовкой.