Способ и устройство перечехловки и дефектации облученных тепловыделяющих сборок, находящихся в дефектных чехлах

Иллюстрации

Показать всеИзобретение относится к области ядерной энергетики, в частности к способам обращения с отработавшим ядерным топливом (ОЯТ), и может быть использовано при замене дефектных чехлов облученных (отработавших) тепловыделяющих сборок (ОТВС), хранящихся в наземных сухих хранилищах ОЯТ. Дефектация (контроль) ОТВС, позволяющая судить об их состоянии, производится по объективным показателям - величинам усилий вытягивания ОТВС из дефектных чехлов. Значения этих усилий были выбраны эмпирически, а затем подтверждены экспериментально. Распределение ОТВС в разные виды упаковок дает возможность обеспечить их надежную и безопасную транспортировку и дальнейшую переработку ОТВС на перерабатывающем комбинате. Дополнительно технический результат достигается за счет локализации участка перечехловки и дефектации ОТВС в хранилище устройством дополнительного радиационно-защитного укрытия рабочей зоны перечехловки. Снижается поверхностное загрязнение хранилища радиоактивными веществами и выбросы радионуклидов из хранилища, а также происходит снижение поглощенной дозы гамма-излучения обслуживающим персоналом за счет уменьшения времени нахождения ОТВС вне чехла и устранения просыпей ОЯТ, а следовательно, повышается ядерная радиационная и экологическая безопасность при перегрузке (перечехловке) ОТВС в кондиционные чехлы. 2 н. и 4 з.п. ф-лы, 12 ил.

Реферат

Изобретение относится к области ядерной энергетики, в частности к способам обращения с отработавшим ядерным топливом (ОЯТ), и может быть использовано при замене дефектных чехлов облученных (отработавших) тепловыделяющих сборок (ОТВС), хранящихся в наземных сухих хранилищах ОЯТ.

Известен штатный способ замены чехла (перечехловки), в котором хранятся ОТВС, в случае обнаружения в процессе их хранения дефектов чехла (коррозия, негерметичность, необходимость удаления воды из внутренней полости чехла, механические повреждения и т.д.), принятый за прототип (Технологический регламент по обращению с транспортным радиационно-защитным упаковочным комплектом ТУК-18 на ПТБ «Лотта» и РТП «Атомфлот», ГИ ВНИПИЭТ, 1994 г.). Согласно этому способу перечехловку производят вытягиванием каждой ОТВС перегрузочным «канальным» контейнером из дефектного чехла и последующую загрузку ее через наводящее устройство, установленное на горизонтально расположенную защитную плиту, в штатный или исправный чехол, размещаемый в любой пустой ячейке хранилища.

Из этого же источника известно устройство для перечехловки, принятое за прототип, содержащее перегрузочный канальный контейнер, оборудованный наводящим устройством, установленным на горизонтально расположенной защитной плите, а также чехольный контейнер. Эти контейнеры оборудованы подъемным устройством и имеют захваты для вытягивания и перемещения чехлов и ОТВС.

Согласно действующему стандарту ОСТ 95.957-93 «Отработавшие тепловыделяющие сборки ядерных реакторов корабельных и судовых установок. Общие требования к поставке» чехлы с ОТВС вначале проходят обязательное (до 2,5 лет) хранение в «мокрых» хранилищах, т.е. хранение в воде, обеспечивающее высокоэффективное охлаждение и снижение радиоактивного излучения тепловыделяющего топлива. Затем чехлы с ОТВС перегружают в «сухие» хранилища временного хранения, где они должны храниться согласно нормативам в течение 3÷4 лет, после чего их погружают в транспортные контейнеры и отправляют на переработку в химкомбинат ФГУП ПО «Маяк».

Конструкция существующих «сухих» хранилищ ОЯТ представляет собой подземные бетонные емкости, расположенные ниже нулевой отметки, с вертикально установленными в них металлическими трубами с донышками (гнездами), внутренний диаметр которых В=270-280 мм, толщина стенки в пределах 5-7 мм и длина не менее L=5 м (см. фиг 3). По другой конструкции хранилища ОТВС представляют собой бетонный монолит с отверстиями (ячейками), формирование которых производится путем замоналичивания в них стальных труб с внутренним диаметром В=270-300 мм с выдержкой безопасного шага (решетки) между трубами в пределах L1=500…600 мм и с последующим заполнением межтрубного пространства бетоном. Воздушное охлаждение чехлов в этих хранилищах должно обеспечиваться методом естественной конвекции.

В то же время из-за постоянно растущего количества ОЯТ и недостаточности мощностей перерабатывающих химкомбинатов ОТВС часто выдерживаются в «сухих» хранилищах до 30 лет и более, в результате чего у чехлов и самих ОТВС появляются дефекты, в отдельных случаях - это частичное разрушение топливной части ОТВС. Этим дефектам также способствуют такие факторы, как износ крыши помещения хранилища, выполненной из отдельных съемных секторов, негерметичность уплотнения между секторами, некачественный примененный бетон, негерметичность защитных пробок труб ячеек хранилища и т.п. Все это приводит к сильной коррозии материалов чехлов и ОТВС, а также к накоплению вод атмосферных осадков и грунтовых вод в ячейках и чехлах, что не дает возможность транспортировать их в таком виде на переработку (Сборник докладов, представленных на VII Международной конференции «Безопасность ядерных технологий: обращение с радиоактивными отходами», ВНИПИЭТ, С-Петербург, 2005, с.61-65).

Кроме того, определение состояния хранящихся ОТВС и чехлов в настоящее время осуществляется только визуальным осмотром с помощью телеаппаратуры непосредственно в самих хранилищах, что, во-первых, достаточно трудоемко, а во-вторых, не всегда дает достаточно объективные показатели.

Обязательным условием для проведения перечехловки каждой ОТВС из чехлов, имеющих от 3 до 7 гнезд, является необходимость обеспечения заданной точности соосности и центровки положения чехла в ячейке хранилища относительно перегрузочного «канального» контейнера с наводящим устройством, устанавливаемого над каждой ячейкой хранилища. Однако в «сухих» хранилищах чехол опускают из чехольного контейнера на тросе на дно трубы ячейки, в которой из-за значительного превышения внутреннего диаметра трубы над наружным диаметром чехла (размер В больше размера d1 - см. фиг.3 и 5), чехол может наклониться или встать с перекосом (особенно при падении чехлов), т.е. находиться несоосно относительно трубы ячейки. При этом тонкостенный верхний кожух чехла при его падении на дно ячейки часто деформируется и его L-образные байонетные пазы искривляются, что препятствует выему пробки чехла для доступа к ОТВС. Эти факторы не дают возможность обеспечить необходимую центровку и соосность всей системы перечехловки ОТВС, состоящей из чехла (в ячейке) - наводящего устройства - перегрузочного «канального» контейнера.

Кроме того, поверхность бетонного пола в «сухих» хранилищах в результате длительной эксплуатации часто значительно разрушена, а торцы труб ячеек выступают над поверхностью пола на различные высоты В1 от 40 до 80 мм (фиг.4), что еще в большей степени осложняет выполнение центровки и соосности указанной системы при перечехловке ОТВС и, в конечном счете, создает трудности, а иногда и приводит к невозможности проведения выгрузки ОТВС из дефектного чехла вышеуказанным штатным способом.

Задачей настоящего изобретения является создание способа и устройства для перегрузки ОТВС из дефектных чехлов в кондиционные чехлы с одновременной объективной дефектацией состояния ОТВС при выгрузке их из чехлов и сортировкой дефектных ОТВС для загрузки в соответствующие штатные или усиленные чехлы, либо перегрузку самих чехлов с дефектными ОТВС в специальные герметичные пеналы. Реализация настоящего изобретения позволит получить технический результат в виде снижения и минимизации поверхностного загрязнения хранилища радиоактивными веществами и выбросов радионуклидов из хранилища, а также снижения поглощенной дозы гамма-излучения обслуживающим персоналом за счет уменьшения времени нахождения ОТВС вне чехла и устранения просыпей ОЯТ, а следовательно, повышение ядерной радиационной и экологической безопасности при перегрузке (перечехловке) ОТВС в кондиционные чехлы. Распределение ОТВС в разные виды упаковок дает возможность обеспечить их надежную и безопасную транспортировку и дальнейшую переработку ОТВС на перерабатывающем комбинате.

Дополнительно технический результат достигается также локализацией участка перечехловки и дефектации ОТВС в хранилище за счет дополнительного радиационно-защитного укрытия рабочей зоны перечехловки.

Получение указанного технического результата обеспечивается за счет того, что в предлагаемом способе перечехловки и дефектации ОТВС, находящихся в дефектных чехлах, размещенных в ячейках сухого хранилища, вынимают пробку из дефектного чехла, затем с помощью наводящего устройства и захвата, имеющегося на канальном контейнере, поочередно вытягивают находящиеся в чехле ОТВС и через наводящее устройство загружают их в кондиционный чехол. Однако в отличие от прототипа в хранилище предварительно формируют рабочую зону перечехловки и дефектации ОТВС, содержащую в полу хранилища четыре рядом расположенные технологические ячейки, оснащенные направляющими воронками, установленными на выдвижные опоры, с помощью которых обеспечивают вертикальное расположение загружаемых в ячейки чехлов, а дефектный чехол переносят с помощью чехольного контейнера из ячейки хранилища и опускают через направляющую воронку в первую технологическую ячейку. После этого приступают к перечехловке находящихся в дефектном чехле ОТВС, для чего подъемным устройством канального контейнера создают контролируемое усилие ее вытягивания, при этом ОТВС, вытянутую с усилием, меньшим 80 кгс, загружают через наводящее устройство в штатный чехол, размещенный во второй технологической ячейке, ОТВС, вытянутую с усилием в пределах 80÷120 кгс - через наводящее устройство в усиленный чехол, размещенный в третьей технологической ячейке, а в случае если создаваемое усилие превышает 120 кгс, то такую ОТВС оставляют в дефектном чехле и перегружают его чехольным контейнером через направляющую воронку в четвертую ячейку, оснащенную тонкостенным герметичным пеналом. Величины усилий вытягивания ОТВС из дефектных чехлов, позволяющие судить об их состоянии, были выбраны эмпирически, а затем подтверждены экспериментально в процессе перезарядки ряда корабельных ядерных реакторов и при извлечении облученных сборок из баков сухих хранилищ ОЯТ в губе Андреева и пос. Гремиха Мурманской области Заполярья. При этом, если усилие вытягивания не превышает 80 кгс, то можно сделать вывод о вполне удовлетворительном состоянии ОТВС и ее можно перегружать в штатный контейнер. При усилии вытягивания в пределах 80÷120 кгс - о начавшемся разрушении материала ОТВС, например, увеличении наружного диаметра (разбухания) ОТВС, требующем для ее безопасной транспортировки усиленного чехла. В случае, если усилие вытягивания превышает 120 кгс, то такую ОТВС в целях безопасности необходимо транспортировать вместе с ее чехлом, для чего его перегружают в специальный пенал.

В частном случае заявляемого способа при необходимости предварительно выполняют правку деформированного паза байонетного соединения подвески трубной части каждого дефектного чехла. Такую правку производят путем подъема чехла на 35÷40 мм от опорной кольцевой фаски чехла до торца трубы ячейки, фиксируют это положение разъемно-зажимным бандажом с упором на торец трубы ячейки, проводят правку паза слесарным инструментом, снимают бандаж и опускают чехол в эту же ячейку. После проведения правки байонетного паза и, тем самым обеспечив возможность штатного выема пробки чехла при проведении перечехловки ОТВС, выправленный чехол с дефектным ОТВС опускают обратно в ячейку. После этого дефектный чехол полностью подготовлен к передаче его в зону перечехловки (фиг.4).

В другом частном случае способа в рабочей зоне перечехловки и дефектации ОТВС устанавливают дополнительное радиационно-защитное укрытие.

В еще одном частном случае заявляемого способа после операций перечехловки и дефектации ОТВС их отправляют на переработку в кондиционной упаковке на перерабатывающий комбинат.

Получение указанного технического результата обеспечивается также за счет предлагаемого устройства для реализации заявленного способа перечехловки и дефектации ОТВС, находящихся в дефектных чехлах, размещенных в ячейках сухого хранилища. Это устройство содержит канальный контейнер, оборудованный наводящим устройством, и чехольный контейнер, при этом оба контейнера оборудованы подъемным устройством и имеют захваты для вытягивания и перемещения чехлов и ОТВС. Однако в отличие от прототипа в хранилище дополнительно оборудуют четыре рядом расположенные технологические ячейки, оснащенные направляющими воронками, имеющими выдвижные опоры, с помощью которых обеспечивают как вертикальное расположение загружаемых в ячейки чехлов, так и самих ОТВС в чехлы. Кроме того, первые три воронки имеют торцевые бурты, соответствующие по размеру кольцевым фаскам подвески чехла и расположенные на расстоянии 1,1-1,2 I от торца воронки, где I - высота подвески, а канальный контейнер оборудован датчиком усилия вытягивания ОТВС.

Сущность изобретения поясняется следующими чертежами.

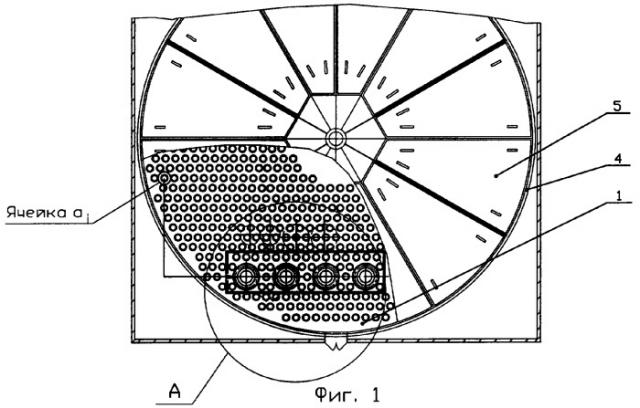

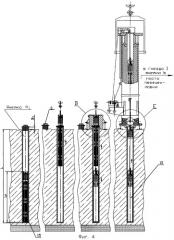

На фиг.1 - вид сверху на «сухое» хранилище.

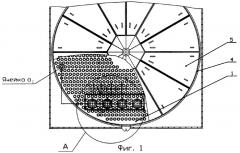

На фиг.2 показан выносной узел А, вид сверху на зону (пост) перечехловки дефектных ОТВС с укрытием при снятых наводящих устройствах и контейнерах.

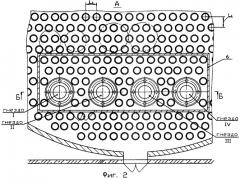

На фиг.3 показан разрез Б-Б поста перечехловки дефектных ОТВС с 4-мя гнездами и схемой перегрузки ОТВС из дефектного чехла в кондиционный и усиленный, а также чехла с дефектной ОТВС в тонкостенный пенал - упаковку (соответственно передача из ячейки b в ячейки с, d, e).

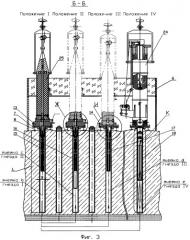

На фиг.4 - схема последовательных положений подъема - опускания дефектного чехла из аi ячейки хранилища с целью выполнения правки (ремонта) паза байонетного соединения и последующей передачи чехла (из ячейки aj) в ячейку b поста перечехловки.

На фиг.5 показан выносной узел В правки (ремонта) паза байонетного соединения (в 2-х положениях) на верхнем кожухе подвески дефектного чехла.

На фиг.6 показан выносной узел Г установки бандажного фиксатора на кольцевую фаску чехла для правки паза байонетного соединения.

На фиг.7 показан разрез Д-Д бандажного фиксатора в сомкнутом положении

На фиг.8 показан выносной узел Е установки перегрузочного «чехольного» контейнера на направляющую воронку для передачи дефектного чехла с ОТВС из ячейки аi в ячейку b зоны (поста) перечехловки.

На фиг.9 показан выносной узел Ж в посту перечехловки загрузки дефектных ОТВС перегрузочным «канальным» контейнером из дефектного чехла ячейки b в «штатный» чехол в ячейке с.

На фиг.10 показан выносной узел И в зоне (посту) перечехловки нештатной загрузки дефектных ОТВС из дефектного чехла ячейки b в усиленный чехол в ячейке d.

На фиг.11 показан выносной узел К в посту перечехловки загрузки дефектного чехла вместе с дефектной ОТВС из ячейки b в тонкостенный герметичный пенал - упаковку в ячейке е.

На фиг.12 показан типовой узел выгрузки (после перечехловки) перегрузочным «чехольным» контейнером чехлов с дефектными ОТВС из ячеек поста перечехловки на их отправку на химкомбинат.

«Сухое» хранилище 1 состоит из множества ячеек ai (с шагом L1=500…600 мм) в подземном бетонном монолите, представляющими собой стальные трубы 2 длиной не менее 5 м с донышками и сверху закрываемыми защитными пробками 3 (фиг.1, 2, 3). Боковые ограждающие конструкции помещения 4 хранилища перекрыты сверху крышей, состоящей из отдельных съемных секторов 5.

Непосредственно в помещении хранилища 1 формируют или просто выбирают четыре любые порожние рядом расположенные ячейки (см. фиг 1, 2, 3 - ячейки b, с, d, е), которые заключают в радиационно-защитное укрытие, образовав таким образом рабочую зону перечехловки 6 ОТВС. Эти ячейки оснащают направляющими воронками 7, снабженными выдвижными (винтовыми, телескопическими) равномерно расположенными опорами 8 с упором их шарнирных башмаков 9 на бетонный пол хранилища. Направляющие воронки в ячейках в, с, d имеют торцевые бурты (опорные фаски) 10, предназначенные для сопряжения с кольцевыми фасками 11 подвески чехла, которые расположены на расстоянии в пределах 1,1÷1,2 I от верхнего торца воронки, где I=450 мм - высота подвески чехла (см. фиг.9); а в направляющей воронке, находящейся в ячейке е, торцевая опорная фаска отсутствует (см. фиг.11). Ячейки b, с, d, е зоны перечехловки, оснащенные направляющими воронками, содержащими регулируемые упоры на бетонный пол хранилища, образуют технологические ячейки - гнезда I, II, III, IV.

Кроме того, направляющие воронки снабжены концентрично расположенными обнижениями - проточками 12 для установки непосредственно на них соответствующих наводящих устройств 13 и 14 (для гнезда III), а также перегрузочного «чехольного» контейнера 24 при операции выгрузки.

В гнездо I устанавливают чехлы 15 (фиг.3, 4) с дефектными ОТВС для перечехловки, взятые из любых ячеек ai (из поля) хранилища.

В гнездо II устанавливают кондиционные чехлы 16 (исправленные, либо новые) для «штатной» перечехловки ОТВС, обращение с которыми проводится по действующим «штатным» схемам.

В гнездо III устанавливают усиленные (по защите) специальные чехлы 17 для дефектных ОТВС. Эти чехлы имеют наружные размеры корпуса, а также подвески чехла, аналогичные стандартным «штатным» чехлам, но внутри они должны обеспечивать фиксацию и загрузку определенного количества дефектных ОТВС (не более 2-3 штук) с учетом того, что наружный диаметр активной части таких дефектных ОТВС может быть больше на 70÷80% наружного диаметра остальных дефектных ОТВС. Кроме того, эти чехлы должны соответствовать расчетным данным, обеспечивающим ядерную и радиационную безопасность при обращении этих специальных чехлов по действующим в настоящее время схемам.

В гнездо IV устанавливают тонкостенные герметичные пеналы 18 на подставку 19 на дне ячейки для загрузки дефектных чехлов вместе с невыгружаемыми ОТВС, когда имеют место высокие деформации активной части ОТВС, наличие разрывов в оболочке с выходом деталей внутреннего насыщения активной части - стержнями с выгорающим поглотителем, вытеснителями и отражателями (см. фиг.11).

Размещение тонкостенных пеналов с толщиной стенки 2-2,5 мм в трубе ячейки возможно, т.к. внутренний диаметр трубы ячейки b хранилища значительно больше наружного диаметра чехла d1. Однако применение тонкостенных пеналов, которые по своим габаритам отличаются от габаритных размеров стандартных чехлов, требует отдельных корректировок действующей штатной схемы обращения с чехлами ОТВС.

Работа в хранилище по заявленному способу выгрузки дефектных ОТВС из дефектных чехлов начинается, как правило, с правки искривленного L-образного паза байонетного соединения 20 подвески трубной части каждого дефектного чехла 15 (см. фиг.4 и фиг.5 положение 1) любой ячейки ai (см. фиг.1) хранилища.

Для этого снимают защитную пробку 3 ячейки, производят подъем чехла на 35÷40 мм от кольцевой опорной фаски 11 (подвески) чехла до торца трубы 2 ячейки (фиг.6, 7) и фиксируют это положение разъемно-зажимным бандажом 21 с упором на торец трубы 2.

На подготовленный таким образом чехол устанавливают защитное устройство 22, которое центрируют относительно верхнего кожуха чехла 15 и неровностей бетонного пола выдвижными (винтовыми) опорами 8 с башмаками 9, аналогично примененным в направляющих воронках 7.

Проводится операция правки паза байонетного соединения (фиг.5 положения 1 и 2) с помощью слесарного инструмента. После этого проводится проверка выхода пробки 23 чехла 15 из его верхнего кожуха путем подъема и вновь установки пробки 23 чехла (а при необходимости проводится визуальный осмотр подвесок дефектных ОТВС в чехле).

Затем чехол 15 с выправленным пазом байонетного соединения 20 и установленной пробкой 23 опускают в ту же ячейку, предварительно демонтировав защитное устройство 22, бандаж 21 и закрывают ячейку защитной пробкой 3. Таким образом данный дефектный чехол 15 подготовлен для последующей передачи его из ячейки ai в гнездо I ячейки b зоны перечехловки (см. фиг.1, 4).

После правки пазов байонетных соединений 20 всех чехлов, имеющихся в хранилище, производят последовательную поштучную передачу чехлов в зону перечехловки. С этой целью устанавливают и центрируют направляющую воронку 7 относительно трубы 2 ячейки ai, на которую непосредственно устанавливают перегрузочный «чехольный» контейнер 24 (см. фиг.4) и с его помощью переносят чехол в гнездо I, образованное и сцентрированное направляющей воронкой 7, имеющей торцевую опорную фаску 10. Все работы по перечехловке ОТВС в зоне перечехловки 6 ведутся наружным грузоподъемным краном через крышу помещения 4 хранилища, сняв съемные сектора 5 над зоной перечехловки.

После установки в гнезде I дефектного чехла 15, подвешенным своей кольцевой фаской 11 на торцевой опорной фаске 10 воронки 7, снимают пробку чехла 23 и производят установку на соответствующее обнижение - проточку 12 воронки наводящего устройства 13 и затем порожнего перегрузочного «канального» контейнера 25, снабженного динамометрическим устройством для определения усилия натяжения троса захвата для ОТВС.

Затем выполняют собственно перечехловку дефектных ОТВС - из дефектного чехла 15 в гнезда II, III, IV, предварительно разместив в них соответственно порожние чехлы 16, 17 и тонкостенный герметичный пенал 18, снабженный герметичной пробкой 26 и имеющий захватный грибок 27, такой же как и на чехлах 15, 16, 17. Тонкостенный герметичный пенал 18 устанавливают в гнездо IV ячейки е на подставку 19 для упрощения обеспечения его центровки при последующей выгрузке перегрузочным «чехольным» контейнером.

Если перечехловываемая ОТВС выходит из чехла 15 с усилием на тросе захвата перегрузочного «канального» контейнера 25 менее 80 кгс, то такая ОТВС перегружается этим же контейнером через наводящее устройство 13 в чехол 16, находящийся в гнезде II (фиг.9).

Если перечехловываемая ОТВС выходит из чехла 15 с усилием от 80 до 120 кгс, то такая ОТВС перегружается этим же контейнером через наводящее устройство 14 в чехол 17, находящийся в гнезде III (фиг.10).

Если перечехловываемая ОТВС не выходит из чехла 15, а усилие на тросе захвата перегрузочного «канального» контейнера 25 превысило 120 кгс, то такую ОТВС вместе с чехлом 15 перегружают уже перегрузочным «чехольным» контейнером 24 в гнездо IV (фиг.11).

После заполнения чехлов и тонкостенного герметичного пенала в гнездах II, III, IV снимают наводящие устройства 13 и 14 в гнездах II, III и через направляющие воронки 7, загруженные чехлы и пенал перегрузочным «чехольным» контейнером 24 выгружают из ячеек и направляют на промышленную переработку, а процесс перечехловки других дефектных ОТВС, поступающих из хранилища, повторяют.

Таким образом, в описанном способе перечехловки ОТВС из дефектных чехлов дефектация (контроль) состояния топливных элементов ОТВС обеспечивается за счет эмпирически выбранных и экспериментально подтвержденных усилий, возникающих на тросе захвата перегрузочного «канального» контейнера 25 при вытягивании ОТВС из дефектного чехла.

1. Способ перечехловки и дефектации облученных тепловыделяющих сборок (ОТВС), находящихся в дефектных чехлах, размещенных в ячейках сухого хранилища, при котором из чехла вынимают пробку, далее с помощью наводящего устройства и захвата, имеющегося на канальном контейнере, поочередно вытягивают находящиеся в чехле ОТВС и через наводящее устройство загружают их в кондиционный чехол, отличающийся тем, что в хранилище формируют рабочую зону перечехловки и дефектации ОТВС, содержащую в полу хранилища четыре рядом расположенные технологические ячейки, оснащенные направляющими воронками, установленными на выдвижные опоры, с помощью которых обеспечивают вертикальное расположение загружаемых в ячейки чехлов, дефектный чехол переносят с помощью чехольного контейнера из ячейки хранилища и опускают через направляющую воронку в первую технологическую ячейку, после чего приступают к перечехловке находящихся в этом чехле ОТВС, для чего подъемным устройством канального контейнера создают контролируемое усилие ее вытягивания, при этом ОТВС, вытянутую с усилием, меньшим 80 кгс, загружают через наводящее устройство в штатный чехол, размещенный во второй технологической ячейке, ОТВС, вытянутую с усилием в пределах 80÷120 кгс загружают через наводящее устройство в усиленный чехол, размещенный в третьей технологической ячейке, а в случае если создаваемое усилие превышает 120 кгс, то такие ОТВС оставляют в дефектном чехле и перегружают его чехольным контейнером через направляющую воронку в четвертую ячейку, оснащенную тонкостенным герметичным пеналом.

2. Способ по п.1, отличающийся тем, что при необходимости предварительно выполняют правку деформированного паза байонетного соединения подвески трубной части каждого дефектного чехла.

3. Способ по п.2, отличающийся тем, что правку паза байонетного соединения подвески трубной части чехла производят путем подъема чехла на 35÷40 мм от опорной кольцевой фаски чехла до торца трубы ячейки, фиксируют это положение разъемно-зажимным бандажом с упором на торец трубы ячейки, проводят правку паза слесарным инструментом, снимают бандаж и опускают чехол в эту же ячейку.

4. Способ по п.1, отличающийся тем, что рабочая зона перечехловки и дефектации ОТВС имеет дополнительное радиационно-защитное укрытие.

5. Способ по п.1, отличающийся тем, что после перечехловки и дефектации ОТВС их отправляют на переработку в кондиционной упаковке.

6. Устройство для осуществления способа по п.1, содержащее канальный контейнер, оборудованный наводящим устройством, и чехольный контейнер, при этом оба контейнера оборудованы подъемным устройством и имеют захваты для вытягивания и перемещения чехлов и ОТВС, отличающееся тем, что для осуществления способа в хранилище оборудованы четыре рядом расположенные технологические ячейки, оснащенные направляющими воронками, имеющими выдвижные опоры, кроме того, первые три воронки имеют торцевые бурты, соответствующие по размеру кольцевым фаскам подвески чехла и расположенные на расстоянии 1,1÷1,2 I от торца воронки, где I - высота подвески, а канальный контейнер оборудован датчиком усилия вытягивания ОТВС.