Контактное устройство и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к области точного приборостроения и может быть использовано в авиационном приборостроении и машиностроении. Контактное устройство содержит не менее трех упругих проволочных контактов U-образной формы с двумя ножками и упругой частью, дважды последовательно изогнутых в двух взаимно перпендикулярных плоскостях (в плоскости контакта и в плоскости, перпендикулярной плоскости контакта), установленных с внешней стороны контактодержателя, ориентированных упругой частью внутрь контактодержателя по радиусу к его оси симметрии и приваренных обеими ножками к контактодержателю. Способ изготовления контактного устройства включает изготовление проволочных контактов и контактодержателя методами механической обработки и гибки с последующей сборкой, сваркой и термической обработкой. При этом гибку контактов и сварку ножек контактов с контактодержателями выполняют в состоянии поставки, а термическую обработку производят с общим нагревом после сварки при 350°С в течение 30 минут, совмещая в одном цикле старение и стабилизирующую обработку. Это позволяет повысить уровень физико-механических свойств устройства, а также его стабильность, надежность, точность и технологичность. 2 н.п. ф-лы, 3 ил.

Реферат

Предлагаемое изобретение относится к области металлургии и может быть использовано в приборостроении, авиакосмической и радиотехнической отраслях.

Известна конструкция электрического контакта [1], принятая в качестве аналога. Известная конструкция содержит пружину, выполненную в форме полосы, и собственно электрический контакт, который закреплен на пружине в направлении ее длины. Рассматриваемая конструкция обеспечивает высокое сопротивление перегибам под острыми углами.

Недостаток аналога состоит в том, что из-за отсутствия дублирующих элементов в конструкции он не обеспечивает высокой надежности, т.к. при возможном механическом разрушении обрыв единственной электрической связи приводит к отказу всего изделия. Данное обстоятельство особенно важно, когда известный электрический контакт используется в замкнутом объеме, как, например, в высоковакуумных приборах.

Известно контактное устройство, раскрытое в описании [2] (с.245, рис.221, поз.19), принятое в качестве прототипа.

Известное устройство содержит плоский носитель (контактодержатель) и деформированный отрезок проволоки (контакт). Контактодержатель и контакт сварены друг с другом в одном месте.

Основной недостаток известного устройства состоит в том, что оно содержит один контакт - отрезок проволоки и одно сварное соединение контакта с контактодержателем. Дублирующие элементы в известной конструкции отсутствуют, что не допустимо для ответственных изделий, от которых требуется высокая надежность. Кроме того, в известных устройствах контакт выполнен напылением с золотым или серебряным покрытием, наличие которого, во-первых, снижает надежность изделия из-за возможного отслоения покрытия в процессе эксплуатации и, во-вторых, приводит к появлению переходного сопротивления, ухудшающего электрические характеристики устройства.

Известен способ изготовления контактного устройства - электрического контакта [1], принятый в качестве аналога.

Согласно известному способу предварительно методами механической обработки изготавливают детали устройства: пружину (или контактодержатель) и электрический контакт. Затем электрический контакт крепят пайкой или сваркой на пружине. Вблизи пружины устанавливают устройство с горелкой, зажигают дугу и выполняют термическую обработку: местный отжиг. Для этого дугу перемещают вдоль пружины (контактодержателя) и отжигают ее. В результате получают контактное устройство с заданным параметром: высоким сопротивлением устройства к изгибам.

Недостаток аналога состоит в том, что для получения требуемых физико-механических свойств контактного устройства используют местный отжиг. А для сварной конструкции контактного устройства, у которой контакт является упругим элементом и конструкция которого получена гибкой, сопровождавшейся пластической деформацией, местный отжиг не применим. Необходима термическая обработка с общим нагревом.

Кроме того, при изготовлении устройств с малыми размерами (единицы миллиметров) применение дуги недопустимо, т.к. ее зона воздействия и температура нагрева существенно превышает требуемый уровень.

Известен способ изготовления золотых контактов для электромеханичеких коммутирующих устройств [2], с.246-251, принятый в качестве прототипа.

Согласно прототипу предварительно контакты и носители (контактодержатели) изготавливают методами механической обработки. При этом для слабонагруженных электромеханичеких коммутирующих устройств контакты изготавливают в виде шариков, обладающих достаточно большой жесткостью, и приваривают к носителю, имеющему меньшую жесткость и выполняющему роль упругого элемента. После сварки контактам (шарикам) придают требуемую форму и выполняют полировку поверхности. Качество устройств определяют, измеряя электрическое сопротивление специальным инструментом.

Основной недостаток прототипа состоит в том, что в процессе его изготовления (методами механической обработки, штамповки, сварки) в материале контакта происходят структурные изменения, обуславливающие снижение и нестабильность физико-механических и эксплуатационных свойств при эксплуатации изделия. А это обстоятельство является важным для устройств, у которых контакт одновременно является упругим элементом и которые применяются в ответственных изделиях. А восстановление свойств, например, термической обработкой не предусмотрено.

Основная задача предлагаемого изобретения заключается в создании конструкции устройства для коммутирующей арматуры - контактного устройства и способа его изготовления, обеспечивающих высокую надежность, стабильность и высокий уровень физико-механических свойств устройства.

Техническим результатом предлагаемого изобретения является обеспечение технологичности контактного устройства, повышение качества изготовления и снижение трудоемкости изготовления.

Указанный результат достигается тем, что контактное устройство, преимущественно осесимметричной конструкции, содержащее проволочный упругий контакт и цилиндрический контактодержатель, содержит не менее трех упругих проволочных контактов U-образной формы с двумя ножками и упругой частью, дважды последовательно изогнутых в двух взаимно перпендикулярных плоскостях - в плоскости контакта и в плоскости, перпендикулярной плоскости контакта, установленных с внешней стороны контактодержателя и ориентированных упругой частью внутрь контактодержателя по радиусу к оси симметрии контактодержателя и приваренных обеими ножками к контактодержателю.

В части способа изготовления контактного устройства указанный результат достигается тем, что в способе, включающем изготовление проволочных контактов и контактодержателя методами механической обработки и гибки с последующей сборкой, сваркой и термической обработкой, проволочный контакт дважды последовательно изгибают - в плоскости контакта формируют U-образную форму с двумя ножками и в плоскости, перпендикулярной плоскости контакта, получают упругую часть, устанавливают контакты с внешней стороны контактодержателя, ориентируя упругую часть по радиусу контактодержателя к его оси симметрии, и сваривают обе ножки каждого контакта с контактодержателем, при этом гибку контактов и сварку ножек контактов с контактодержателем выполняют в состоянии поставки, а термическую обработку производят с общим нагревом после сварки при 350°С в течение 30 минут, совмещая в одном цикле старение и стабилизирующую обработку.

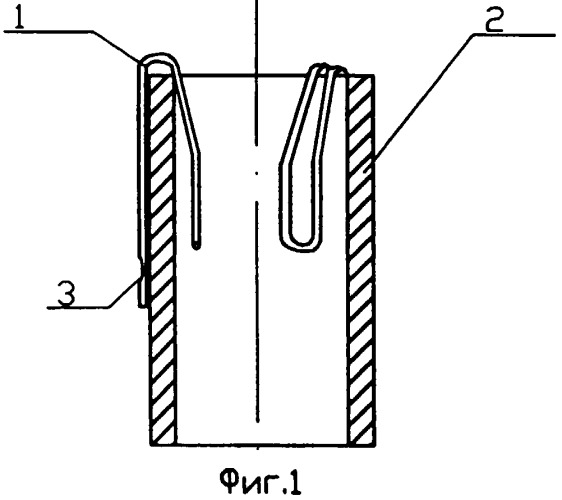

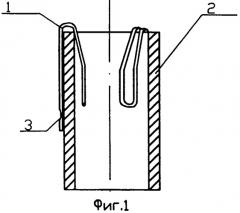

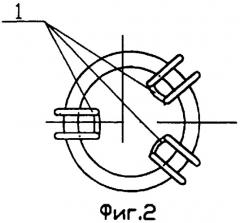

На фиг.1-3 изображена конструкция контактного устройства для коммутирующей арматуры. Контактное устройство содержит три U- образной формы проволочных электрических контакта 1 и цилиндрический контактодержатель 2. Контакты 1 выполнены изогнутыми в двух взаимно перпендикулярных плоскостях и содержат две ножки 4 и упругую часть 5. Контакты 1 установлены ножками 4 с внешней стороны контактодержателя 2, таким образом, чтобы упругая часть 5 была сориентирована по радиусу к оси симметрии контактодержателя 2. Обе ножки 4 каждого контакта 1 приварены контактной сваркой к контактодержателю 2 с внешней стороны.

Работает контактное устройство следующим образом.

Контактное устройство предназначено для работы в качестве коммутирующей арматуры в высоковакуумных приборах. Ответная часть (не показана), обеспечивающая электрическую связь контакта с внешними элементами, в виде стержня или трубки, устанавливается с натягом внутрь контактного устройства вдоль оси симметрии между контактами 1 и постоянно находится подпружиненной.

Осесимметричная конструкция контактодержателя 2 и U-образная форма контактов 1, расположенных симметрично относительно оси симметрии контактодержателя 2, позволяют равномерно распределить нагрузку на все три контакта 1. Расположение контактов 1 с внешней стороны контактодержателя 2, позволяет упругой части 5 контакта 1 при сборке и в процессе эксплуатации опираться на край контактодержателя 2 и, тем самым, снизить изгибающую нагрузку на сварное соединение 3. Наличие двух ножек 4, каждая из которых приварена к контактодержателю 2, повышает надежность конструкции.

Сущность способа заключается в следующем.

В качестве материала для детали "контакт" используется сплав ЗлМ80 в виде проволоки, а для детали "контактодержатель" используется сплав БрБ2 в виде прутка или листа, оба сплава в состоянии поставки имеют закаленную на однофазный раствор структуру [3-4].

Деталь "контактодержатель" получали точением из прутка цилиндрических втулок на токарном станке или гибкой листового материала с последующей сваркой по образующей.

Из проволочной бухты с ЗлМ80 вначале готовили полуфабрикаты - нарезали заготовки требуемого размера и с помощью гибки в одной плоскости, например в плоскости чертежа, назовем эту плоскость плоскостью контакта (см. фиг.3а), формировали U-образную форму контакта 1 с двумя ножками 4. Затем полученную деталь вновь изгибали в плоскости, перпендикулярной плоскости контакта 1, и получали упругую часть 5 контакта 1 (фиг.3б).

Изготовленные контактодержатель 2 и три контакта 1 собирали в сборочном приспособлении ножками 4 с внешней стороны, а упругую часть 5 ориентировали по радиусу контактодержателя 2 к его оси симметрии и сваривали каждую ножку 4 контакта 5 контактной сваркой.

Особенность сплава ЗлМ80 состоит в том, что при нагреве в процессе сварки в сплаве в зоне сварного соединения происходят фазовые превращения с частичной потерей физико-механических свойств. Аналогичные по характеру изменения свойств происходят и в зоне сварного соединения в сплаве БрБ2. Кроме того, изменение свойств сплава ЗлМ80 происходит в процессе гибки упругой части 5 контакта 1 в местах изгиба. Эти обстоятельства обуславливают необходимость введения термической обработки с общим нагревом в технологию изготовления устройства. Режимы термической обработки должны быть подобраны с учетом структурных особенностей каждого сплава и предшествующих процессов гибки и сварки и обеспечивать получение необходимых физико-механических и эксплуатационных свойств.

Формирование эксплуатационных свойств контактного устройства в целом производили термической обработкой с общим нагревом (старением) после гибки и контактной сварки контакта 1 и контактодержателя 2. Экспериментально подобранный режим термической обработкой позволил совместить в одном цикле процесс старения и стабилизирующую обработку и для обоих сплавов составил: Тст=350°С, время выдержки t=30 минут.

Указанный режим термической обработки с общим нагревом и установленная последовательность операций изготовления контактного устройства обеспечивает выделение упрочняющей фазы из БрБ2 и образование сверхструктуры в сплаве ЗлМ80, что существенно повышает физико-механические свойства (электропроводность, твердость, коэффициент трения, упругие свойства) и снимает сварочные напряжения в зоне сварного соединения контактного устройства.

Как показали опыты, изменение установленного режима термической обработки или последовательности операций изготовления контактного устройства не позволяет получить комплекс свойств, предъявленных к конструкции контактного устройства.

Пример выполнения способа.

Из прутка БрБ2 ⌀6 мм в состоянии поставки точили цилиндрические втулки (или выполняли гибку из ленты) для контактодержателя длиной 10 мм. Из проволоки ЗлМ80 ⌀0,15 мм в состоянии поставки нарезали заготовки длиной 15 мм и последовательно изгибали в двух взаимно перпендикулярных плоскостях, последовательно получая U-образную форму с двумя ножками и упругую часть. Детали "контактодержатель" и три контакта собирали в сборочном приспособлении ножками с внешней стороны, а упругую часть ориентировали по радиусу контактодержателя к его оси симметрии и сваривали каждую ножку контакта контактной сваркой. Сварной узел подвергали термической обработке с общим нагревом при 350°С в течение 30 минут. Одновременно с деталями термической обработке подвергали образцы-свидетели и после термической обработки проверяли свойства на образцах-свидетелях.

При механических испытаниях на статическое растяжение образцов-свидетелей установлено, что прочность сварного соединения на разрыв превышает 60 кг/мм2, что отвечает требования конструкторской документации к данному устройству (для ЗлМ80 с упорядоченной структурой σв=85÷100 кг/мм2). При изгибах на угол 45° сварной узел выдерживает до 10 изгибов. Электропроводимость сварного узла сохранилась в пределах основного металла.

Измерения микротвердости показали, что в детали "контакт" она сохраняется неизменной и составляет 200HV (в состоянии поставки 200 HV), в зоне сварки микротвердость снижается до 140 HV, в детали "контактодержатель" микротвердость составляет величину 320HV (в состоянии поставки 160 HV), в зоне сварки она составляет 140HV. Эти величины соответствуют требованиям конструкторской документации.

Таким образом, предлагаемое контактное устройство и способ его изготовления обеспечивает высокую надежность, стабильность работы и высокий уровень физико-механических свойств устройства.

Источники информации

1. Способ местного отжига пружинных материалов с закрепленными контактами. Заявка 5-12952, Япония, МКИ5 Н01Н 11/04, С21В 9/02 / Соча Кацу; Танака кикиндзо-ку коге к.к. - №3-189330; Заявл. 03.07.91; Опубл. 22.01.93 // Кокай токке кохо. Сер. 7(1). - 1993. - 4 - С.277-279. - Япония.

2. Золото. Малышев В.М., Румянцев Д.В. М.: Металлургия, 1979, с.288.

3. ТУ 117-1-167-98. Проволока из сплава марки ЗлМ80.

4. ГОСТ 15835-70. Прутки из бериллиевой бронзы.

1. Контактное устройство, преимущественно осесимметричной конструкции, содержащее проволочный упругий контакт и цилиндрический контактодержатель, отличающееся тем, что оно содержит не менее трех упругих проволочных контактов U-образной формы с двумя ножками и упругой частью, дважды последовательно изогнутых в двух взаимно перпендикулярных плоскостях - в плоскости контакта и в плоскости, перпендикулярной плоскости контакта, установленных с внешней стороны контактодержателя и ориентированных упругой частью внутрь контактодержателя по радиусу к оси симметрии контактодержателя и приваренных обеими ножками к контактодержателю.

2. Способ изготовления контактного устройства, включающий изготовление проволочных контактов и контактодержателя методами механической обработки и гибки, с последующей сборкой, сваркой и термической обработкой, отличающийся тем, что проволочный контакт дважды последовательно изгибают - в плоскости контакта формируют U-образную форму с двумя ножками и в плоскости, перпендикулярной плоскости контакта, получают упругую часть, устанавливают контакты с внешней стороны контактодержателя, ориентируя упругую часть по радиусу контактодержателя к его оси симметрии, и сваривают обе ножки каждого контакта с контактодержателем, при этом гибку контактов и сварку ножек контактов с контактодержателем выполняют в состоянии поставки, а термическую обработку производят с общим нагревом после сварки при 350°С в течение 30 мин, совмещая в одном цикле старение и стабилизирующую обработку.