Катод прямого накала

Иллюстрации

Показать всеКатод прямого накала предназначен для электровакуумных приборов, в частности рентгеновских трубок. Техническим результатом является повышение стабильности эмиссионных характеристик и повышение срока службы. Эмиттер катода выполнен двухслойным, причем подложка выполнена из тугоплавкого металла или сплава, а эмитирующий электроны слой из металла с меньшей работой выхода по сравнению с материалом подложки, легированного одним из компонентов материала подложки. 8 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к рентгеновской технике, а именно к катодам рентгеновских трубок.

Известен катод рентгеновской трубки, в котором эмиттер выполнен из провода круглого сечения, а эмитирующая поверхность выполнена плоской. Недостатком такого катода, как и всех традиционно используемых катодов, выполненных в виде спирали, является то, что электроны, эмитируемые с боковых поверхностей провода, приводят к размытию краев фокусного пятна, а все недостатки, присущие поликристаллическому вольфраму, характерны и для такого эмиттера (см. патент США №4344011, НКИ 378/138, опубл. 13.11.1979 г.).

Известен катод рентгеновской трубки, в котором эмиттер выполнен из фольги поликристаллического вольфрама (см. патент США №2919373, НКИ 313/340, опубл. 29.12.1959 г.). Рабочая температура такого эмиттера в мощных рентгеновских трубках, где требуются высокие плотности эмиссионного тока, достигает 2400°С. Это приводит к деградации механических свойств эмиттера, высокому термическому расширению и высокой скорости испарения, приводящей к локальным перегревам из-за неравномерного испарения вольфрама с отдельных зерен, что, в конечном итоге, приводит к перегоранию эмиттера.

Известен катод рентгеновской трубки (см. патент РФ №2314592, МПК H01J 35/06, опубл. 10.01.2008 г.), в котором плоский эмиттер выполнен двухслойным, при этом подложка выполнена из тугоплавкого металла, упрочненного металлом, имеющим эмиссионные характеристики выше, чем у металла основы, а эмитирующий слой выполнен из этого же легирующего металла. Как вариант предложено выполнять эмитирующий электроны слой из металла, выбранного из ряда тантал, ниобий, молибден, гафний или сплавов этих металлов, а подложку из вольфрама, легированного соответствующим металлом. Этот эмиттер имеет преимущества по сравнению с однослойным эмиттером, изготовленным из поликристаллического вольфрама. Однако и такой эмиттер имеет нестабильность эмиссионных характеристик в процессе работы рентгеновской трубки. Это обусловлено сильной нестабильностью химического состава эмитирующей поверхности вследствие диффузионных процессов, проходящих в многослойной системе. Поскольку рентгеновская трубка может работать при различных режимах (мощности, экспозиции), то контролировать и, как следствие, прогнозировать интенсивность процесса диффузии не представляется возможным.

Задачей предлагаемого изобретения было создание катода, лишенного указанных недостатков, обладающего повышенным ресурсом, обеспечивающего высокие и стабильные эмиссионные характеристики и обладающего высокими прочностными характеристиками эмиттера, что принципиально применительно к рентгеновским трубкам для компьютерных томографов.

Поставленная задача решается тем, что предложен катод прямого накала, который содержит эмиттер, выполненный из тугоплавкого материала в виде плоской или вогнутой пластины или фольги с прямоугольными или круговыми прорезями и состоящий из подложки, эмитирующего электроны слоя, термокомпенсационных концевых элементов, которые соединены с токоподводами, при этом подложка выполнена из тугоплавкого металла или сплава, а эмитирующий электроны слой из тугоплавкого металла, эмиссионные характеристики которого выше, чем материала подложки, и легированного, по крайней мере, одним из компонентов материала подложки. Подложка и/или эмитирующий электроны слой могут иметь монокристаллическую структуру. Термокомпенсационные элементы могут быть выполнены перпендикулярно или под углом к плоскости, эмитирующей электроны. Кроме того, термокомпенсационные элементы могут иметь гибкую часть, соединенную с токоподводами. Также термокомпенсационные элементы могут быть выполнены из того же материала, что и эмиттер. Подложка может быть выполнена из вольфрама, а эмитирующий слой из сплава одного или более элементов из ряда тантал, ниобий, цирконий, молибден, гафний, титан с вольфрамом. Кроме того, подложка может быть выполнена из сплава вольфрама с одним или более элементов из ряда тантал, ниобий, цирконий, молибден, гафний, титан, а эмитирующий слой из сплава металла из этого ряда с вольфрамом. Также подложка может быть выполнена из вольфрама, а эмитирующий электроны слой из соединения карбида циркония с вольфрамом. Кроме того, подложка может быть выполнена из сплава вольфрама с одним или более элементов из ряда тантал, ниобий, цирконий, молибден, гафний, титан, а эмитирующий электроны слой из соединения карбида циркония с вольфрамом.

Заявляемый авторами катод позволяет за счет новой совокупности признаков по сравнению с ранее известными, а именно новой композиции материального состава подложки и эмитирующего электроны слоя эмиттера, обеспечить стабильные эмиссионные характеристики и пониженную рабочую температуру на протяжении всего ресурса работы катода. Расположение термокомпенсационных элементов перпендикулярно или под углом к плоскости эмиттера обеспечивает лучшую геометрическую стабильность и устраняет нежелательные температурные градиенты в области, эмитирующей электроны.

Предложенный катод существенно расширяет возможность его применения за счет изготовления такого катода с заранее заданными характеристиками, что обусловлено возможностью выбирать материал подложки и эмитирующего электроны слоя различными в зависимости от необходимых и заданных характеристик рентгеновских трубок.

Изобретение иллюстрируется фиг.1-3.

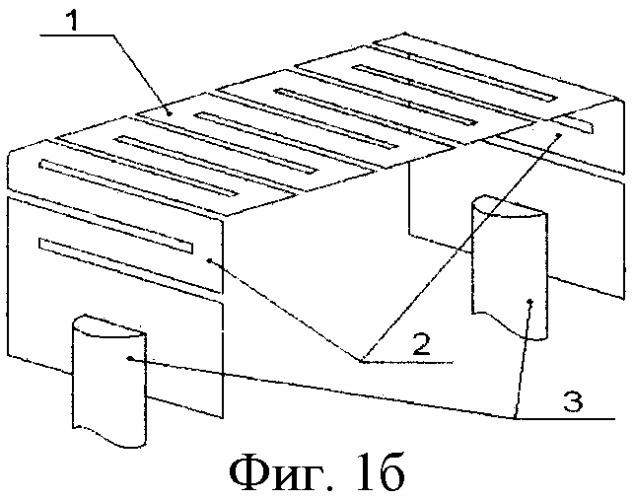

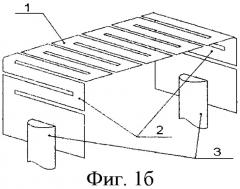

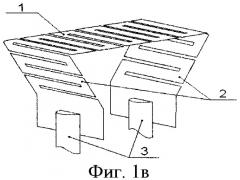

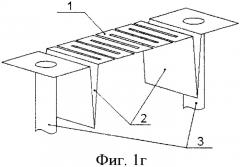

На фиг.1 схематично показаны некоторые варианты исполнения катода с классическими а), расположенными перпендикулярно б) и под углом в) плоскости эмиттера термокомпенсационными элементами,

где 1 - область, эмитирующая электроны;

2 - термокомпенсационные элементы;

3 - токоподводы.

а) катод с классическими термокомпенсационными элементами; б) катод с термокомпенсационными элементами, перпендикулярными плоскости эмиттера; в) катод с термокомпенсационными элементами, расположенными под углом к плоскости эмиттера; г) катод с термокомпенсационными элементами, включающими гибкую часть.

На фиг.2 показана схема поперечного сечения материала эмиттера,

где 4 - подложка;

5 - слой, эмитирующий электроны.

На фиг.3 показана зависимость эмиссионного тока от температуры для различных материалов эмиттера,

где а) сплав ниобий-вольфрам на подложке из монокристаллического вольфрама;

б) поликристаллический вольфрам.

Пример осуществления изобретения

В предлагаемом катоде подложку эмиттера толщиной 100 микрон, длиной 20 мм и шириной 3 мм выполнили из монокристаллического вольфрама. К подложке диффузионной сваркой приварили фольгу ниобия толщиной 50 микрон. Затем концы эмиттера длиной 5 мм каждый загнули на угол 90° (фиг.1б). Эмиссионный слой 5 сплава ниобия с вольфрамом с содержанием W, равным 45% (фиг.2), на вольфрамовой подложке 1 получили в результате отжига эмиттера при температуре 2400°С в течение 10 часов в вакууме 10-6 мм рт.ст. В процессе отжига постоянно контролировали работу выхода электронов, для чего рядом с эмиттером разместили дополнительный электрод и подавали напряжение между эмиттером и дополнительным электродом. После стабилизации работы выхода электронов на уровне 4,25 эВ процесс отжига прекращали и охлаждали вакуумную систему.

Эмиссионные характеристики такого катода представлены на фиг.3 (а) в сравнении с эмиссионными характеристиками традиционно используемого поликристаллического катода (фиг.3 (б)). Из представленного графика видно преимущество предлагаемого катода по эмиссионным характеристикам, ток эмиссии которого при температуре 2200°С в 3 раза выше, чем у поликристаллического плоского катода. Также работа выхода электронов такого катода стабильна по сравнению с прототипом, в котором она возрастает в процессе работы и, как следствие, падает эмиссионный ток.

1. Катод прямого накала, состоящий из эмиттера, выполненного из тугоплавкого материала в виде плоской или вогнутой пластины или фольги с прямоугольными или круговыми прорезями, имеющего подложку, эмитирующий электроны слой, и термокомпенсационные концевые элементы, соединенные с токоподводами, отличающийся тем, что подложка выполнена из тугоплавкого металла или сплава, а эмитирующий электроны слой выполнен из тугоплавкого металла, эмиссионные характеристики которого выше, чем материала подложки, и легированного, по крайней мере, одним из компонентов материала подложки.

2. Катод по п.1, отличающийся тем, что подложка и/или эмитирующий электроны слой имеют монокристаллическую структуру.

3. Катод по п.1, отличающийся тем, что термокомпенсационные элементы перпендикулярны или расположены под углом к плоскости, эмитирующей электроны.

4. Катод по п.1, отличающийся тем, что термокомпенсационные элементы имеют гибкую часть, соединенную с токоподводами.

5. Катод по п.1, отличающийся тем, что термокомпенсационные элементы выполнены из того же материала, что и эмиттер.

6. Катод по п.1, отличающийся тем, что подложка выполнена из вольфрама, а эмитирующий электроны слой из сплава одного или более элементов из ряда тантал, ниобий, цирконий, молибден, гафний, титан с вольфрамом.

7. Катод по п.1, отличающийся тем, что подложка выполнена из сплава вольфрама с одним или более элементом из ряда тантал, ниобий, цирконий, молибден, гафний, титан, а эмитирующий электроны слой из сплава металла из этого ряда с вольфрамом.

8. Катод по п.1, отличающийся тем, что подложка выполнена из вольфрама, а эмитирующий электроны слой - из соединения карбида циркония с вольфрамом.

9. Катод по п.1, отличающийся тем, что подложка выполнена из сплава вольфрама с одним или более элементом из ряда тантал, ниобий, цирконий, молибден, гафний, титан, а эмитирующий электроны слой из соединения карбида циркония с вольфрамом.