Способ изготовления оптоэлектронной микросборки

Иллюстрации

Показать всеИзобретение относится к области производства микроэлектронных устройств в виде микросборок, состоящих из полупроводниковых приборов и микросхем на твердом теле, сформированных на одной общей диэлектрической подложке, содержащей полупроводниковые компоненты, чувствительные к свету и специально предназначенные для управления энергией электрических сигналов, составляющих информационный поток, подлежащий обработке в соответствии с алгоритмом функционирования микросборки. Техническим результатом изобретения является расширение функциональных возможностей микросборки, изготовленной согласно предлагаемому способу. 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области производства микроэлектронных устройств частного применения в виде микросборок [1, с.13, с.325; 2, с.9, с.10, рис.1.1], состоящих из полупроводниковых приборов и микросхем на твердом теле, сформированных на одной общей диэлектрической подложке, содержащей полупроводниковые компоненты, чувствительные к свету и специально предназначенные для управления энергией электрических сигналов, составляющих информационный поток, подлежащий обработке в соответствии с алгоритмом функционирования микросборки.

Известны [3, с.3] основные достоинства, присущие электронно-оптическим устройствам, а именно: идеальная электрическая развязка входов и выходов приборов; скрытность передачи информации по оптическому каналу связи; высокая помехозащищенность оптических каналов связи, - что способствует повышению надежности функционирования цифровых микроэлектронных устройств в условиях воздействия дестабилизирующих факторов. Для передачи информационных сигналов в оптоэлектронных устройствах в виде импульсов оптического излучения, распространяющихся по светопроводу из прозрачной иммерсионной среды от источника излучения (например, светодиода) к фотоприемнику (например, фотодиоду), применяют различные оптоэлектронные приборы: оптроны, оптопары, волстроны и др. [3, с.122, с.124, рис.5.1, рис.5.2], которые содержат в составе единой конструкции прибора взаимосвязанные через прозрачный световой канал светодиоды и фотодиоды.

Известен способ изготовления оптоэлектронных узлов, выполненных в виде объемного оптоэлектронного модуля и основания с управляющим модулем [4]. При изготовлении узла по данному способу внутри основания размещают световоды и U-образные разветвители, которые соединяют зигзагообразными разветвителями, снабженными оптическими выключателями. Полости световодов и U-образных разветвителей заполняют жидкокристаллическим материалом и оптоволокном. Входы и выходы оптоэлектронного узла выполняют в виде окон основания; в которых размещают приемные и светоизлучающие элементы. Светодиоды и фотодиоды устанавливают на монтажной поверхности основания, соответственно, светоизлучающими и фотопринимающими поверхностями, обращенными к монтажной поверхности основания.

Недостатком являются ограниченные функциональные возможности узлов, изготовленных по данному способу, из-за значительной чувствительности жидкокристаллических материалов к дестабилизирующему воздействию высоких и низких температур, магнитных полей, ионизирующих излучений и других внешних факторов.

Известен способ изготовления оптоэлектронных устройств в виде функционально законченных печатных узлов, при котором электронные и оптические компоненты располагают на коммутационном основании, выполненном по технологии печатного монтажа [5]. По данному способу на поверхности печатной платы (изготовленной по технологии печатного монтажа из фольгированного текстолита, гетинакса или стеклотекстолита) монтируют по технологии пайки, сварки или другие корпусированные микросхемы, информационные выходные шины которых соединяют с информационными входными шинами других микросхем посредством оптопар, оптронов или волстронов. При этом, например, на одну из поверхностей оптического канала внутри конструкции оптрона нанесен светоотражающий слой, исключающий возможность разветвления передаваемого оптического сигнала [3, с.125, рис.5.3, г].

Недостатком являются ограниченные функциональные возможности оптоэлектронных устройств, изготовленных по технологии печатного монтажа, обусловленные невозможностью разветвления оптических информационных сигналов, распространяющихся в замкнутом прозрачном оптическом канале оптопар.

Наиболее близким по технической сущности к предлагаемому является способ изготовления оптоэлектронных устройств по гибридной технологии [1, с.322, с.324, рис.14.8, с.418]. При изготовлении оптоэлектронного устройства по данному способу цифровые интегральные микросхемы и оптоэлектронные приборы (оптопары) монтируют на ситалловой или стеклянной подложке [1, с.54, рис.3.1; 6, с.85, табл.8.1] внутри корпуса микросборки [2, с.10, рис.1.1].

Технологический процесс изготовления оптоэлектронного устройства по известному способу включает:

- топологический расчет посадочных мест для размещения микросхем и оптопар на монтажной поверхности подложки и расчет геометрических размеров контактных площадок и электрических проводников между ними [6, с.111, с.133, с.178, с.203, с.212];

- изготовление стеклянной подложки с полированными поверхностями [1, с.54];

- нанесение на монтажную поверхность подложки контактных площадок и электрических проводников между ними по тонкопленочной технологии [1, с.418, с.420, с.421, табл.19.1; 6, с.83, с.87];

- монтаж микросхем и оптопар на соответствующие посадочные места монтажной поверхности подложки [1, с.322, с.324, рис.14.8, с.418];

- установку подложки в корпус микросборки [1, с.52, с.314, с.322, с.326, рис.14.11; 2, с.10, рис.1.1].

Недостатком способа также являются ограниченные функциональные возможности оптоэлектронных устройств в виде микросборок, изготовленных по известной гибридной тонкопленочной технологии, из-за невозможности разветвления оптических информационных сигналов, распространяющихся в замкнутом прозрачном оптическом канале оптопар от выходной информационной шины одной микросхемы на входную информационную шину другой смежной микросхемы.

Задачей предлагаемого изобретения является расширение функциональных возможностей микросборки, изготовленной по предлагаемому способу.

Поставленная задача решается тем, что в способе изготовления оптоэлектронной микросборки, содержащей корпус с установленными на его стеклянной подложке цифровыми интегральными микросхемами, соответствующие информационные выходные и входные шины которых взаимодействуют посредством пучков импульсного светового излучения, распространяющегося от светодиодов к фотодиодам, включающем топологический расчет посадочных мест для размещения микросхем, светодиодов и фотодиодов на верхней монтажной поверхности подложки и геометрических размеров контактных площадок и электрических проводников между ними, изготовление стеклянной подложки с полированными поверхностями, нанесение на верхнюю монтажную поверхность подложки тонкопленочных контактных площадок и электрических проводников между ними, монтаж микросхем, светодиодов и фотодиодов на соответствующие посадочные места верхней монтажной поверхности подложки и установку подложки в корпус микросборки, при выполнении топологического расчета дополнительно определяют места расположения на верхней и нижней поверхностях подложки зеркал с отражающей поверхностью, обращенной к стеклу, и предназначенных для отражения пучка электромагнитного светового излучения, распространяющегося в соответствии со схемой оптического соединения сквозь стеклянную подложку от светодиода к взаимодействующему фотодиоду, и вычисляют углы падения на подложку пучков излучения для каждого посадочного места светодиодов, оптически связанных с соответствующими фотодиодами. После изготовления стеклянной подложки с полированными поверхностями наносят на ее верхнюю и нижнюю поверхности зеркала в соответствии с результатами топологического расчета мест расположения зеркал на поверхностях подложки. Далее после нанесения на верхнюю поверхность подложки тонкопленочных контактных площадок и электрических проводников между ними подвергают стеклянную подложку радиационному тонированию электромагнитным рентгеновским или гамма-излучением дозой 102…104 Гр. Затем пропускают сквозь стеклянную подложку последовательно через каждое из посадочных мест светодиодов пучки остросфокусированного импульсного или непрерывного лазерного обрабатывающего излучения под соответствующими углами падения на стекло с фокусным расстоянием, многократно превышающим длину подложки и энергией 25-50 мДж в течение промежутка времени, достаточного для образования в стекле подложки прозрачного светопроводящего канала связи между соответствующей парой взаимодействующих светодиодов и фотодиодов. Вместе с тем зеркала наносят на нижнюю и верхнюю поверхности подложки дискретно в соответствии с результатами топологического расчета мест расположения зеркал на нижней и верхней поверхностях. Кроме того, на нижнюю поверхность подложки наносят сплошной зеркальный слой, а на верхнюю поверхность подложки зеркала наносят дискретно в соответствии с результатами топологического расчета мест расположения зеркал на верхней поверхности подложки, а в качестве зеркал используют нанесенный по тонкопленочной технологии металл, например алюминий.

Сущность изобретения поясняется чертежами:

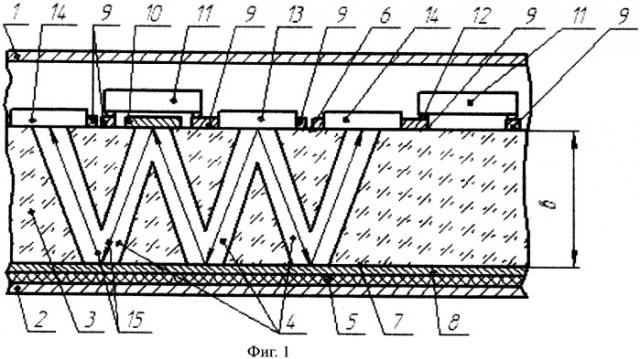

фиг.1 - фрагмент структуры (сечение) оптоэлектронной микросборки с дискретно расположенными зеркалами на верхней монтажной поверхности подложки и сплошным светоотражающим слоем на нижней поверхности подложки;

фиг.2 - фрагмент структуры (сечение) подложки после операций нанесения на стекло тонкопленочных дискретных зеркал, контактных площадок и электрических проводников и последующей операции радиационного тонирования (темнения) стекла;

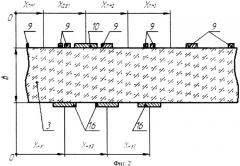

фиг.3 - схема формирования лучом лазерного излучения, например первого прозрачного светопроводящего канала в радиационно тонированной стеклянной подложке;

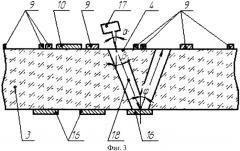

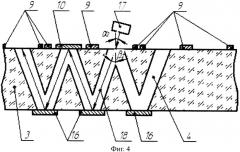

фиг.4 - схема формирования лучом лазерного излучения второго прозрачного светопроводящего канала в радиационно тонированной стеклянной подложке.

На чертежах обозначено: 1 - крышка корпуса микросборки; 2 - основание корпуса микросборки; 3 - стеклянная подложка толщиной b (радиационно тонированная область); 4 - прозрачные (отсвеченные) светопроводящие каналы в стеклянной подложке; 5 - клей (клеящий компаунд); 6 - верхняя монтажная поверхность подложки; 7 - нижняя монтажная поверхность подложки; 8 - сплошной светоотражающий (зеркальный) слой на нижней поверхности подложки; 9 - контактные площадки и пленочные электрические проводники; 10 - дискретные зеркала на верхней монтажной поверхности подложки; 11 - кристаллы цифровых интегральных микросхем; 12 - электрические выводы, например шариковые, микросхем; 13 - светодиод, подключенный к информационной выходной шине микросхемы; 14 - фотодиоды, подключенные к информационным входным шинам микросхем; 15 - оптическая ось распространения светового пучка сигнального излучения по прозрачному светопроводящему каналу стеклянной подложки от светодиода к фотодиодам; 16 - дискретные зеркала на нижней монтажной поверхности подложки; 17 - технологический лазер (источник лазерного обрабатывающего излучения); 18 - оптическая ось распространения пучка лазерного обрабатывающего излучения; Хпмi - координаты по оси абсцисс посадочных мест светодиодов и фотодиодов; Хвзi - координаты по оси абсцисс дискретных зеркал на верхней монтажной поверхности подложки; Хнзi - координаты по оси абсцисс дискретных зеркал на нижней монтажной поверхности подложки, где i - порядковый номер; ά1 - угол падения лазерного обрабатывающего излучения на стеклянную поверхность подложки при формировании, например, первого прозрачного светопроводящего канала; β1 - угол преломления лазерного обрабатывающего излучения в стекле при формировании первого прозрачного светопроводящего канала; ά2 - угол падения лазерного обрабатывающего излучения на стеклянную поверхность подложки при формировании второго прозрачного светопроводящего канала; β2 - угол преломления лазерного обрабатывающего излучения в стекле при формировании второго прозрачного светопроводящего канала; φ - угол отражения светового луча (лазерного обрабатывающего или сигнального излучения) от зеркальной поверхности светоотражающего слоя.

Координаты дискретных зеркал 10, 16 и посадочных мест светодиодов 13 и фотодиодов 14 по оси ординат на чертежах фиг.1…4 условно не показаны.

Порядок выполнения операций предлагаемого способа изготовления оптоэлектронной микросборки состоит в следующем (см. дополнительно чертежи фиг.1…4):

1) Выполняют топологический расчет посадочных мест для размещения микросхем 11, светодиодов 13 и фотодиодов 14 на верхней монтажной поверхности 6 подложки 3 и геометрических размеров контактных площадок 9 и электрических проводников 9 между ними в соответствии с физико-топологическими моделями элементов [6, с.111, с.133, с.178, с.203, с.212].

Дополнительно рассчитывают координаты по осям абсцисс и ординат мест расположения на верхней 6 и нижней 7 поверхностях подложки 3 зеркал 10, 16 с отражающей поверхностью, обращенной к стеклу 3, и предназначенных для отражения пучка электромагнитного светового излучения 15, распространяющегося в соответствии со схемой оптического соединения сквозь стеклянную подложку 3 от светодиода 13 к взаимодействующим фотодиодам 14.

При определении места расположения светодиода 13 (см. фиг.1), оптическое излучение 15 которого распределяется по отдельным прозрачным каналам 4 связи с несколькими фотодиодами 14, топологический расчет необходимо вести с учетом диаграммы направленности излучения светодиодов 13 [3, с.13, с.17, с.18, рис.2.2, г, рис.2.3, г, с.19, рис.2.5, г].

Геометрический размер плоскости каждого из зеркал 10, 16 должен обеспечивать отражение всего пучка оптического сигнального излучения 15, распространяющегося по прозрачному светопроводящему каналу 4 оптической связи светодиодов 13 и соответствующих им фотодиодов 14.

Кроме того, вычисляют углы άi падения на подложку 3 пучков излучения (лазерного обрабатывающего 18 и сигнального светового 15) для каждого посадочного места светодиодов 13, оптически связанных с соответствующими фотодиодами 14.

Топологический расчет и расчет элементов оптической схемы взаимодействия светодиодов 13 и фотодиодов 14 выполняют в соответствии с основными законами геометрической оптики с учетом толщины b стеклянной подложки 3 [7, с.261, рис.229, с.262, рис.230].

При выполнении топологических расчетов применяют специализированное программное обеспечение и средства автоматизации проектирования [6, с.214] - компьютеры;

2) Изготовляют стеклянную подложку 3, например, путем нарезки из листовой заготовки с параллельными полированными верхней 6 и нижней 7 монтажными поверхностями [1, с.54]. Толщина b стеклянной подложки должна соответствовать данным топологического расчета параметров элементов оптической схемы взаимодействия светодиодов 13 и фотодиодов 14, выполненного в соответствии с основными законами геометрической оптики [7, с.261, рис.229, с.262, рис.230];

3) Наносят по тонкопленочной технологии [1, с.418, с.420, с.421, табл.19.1; 6, с.83, с.87] на верхнюю 6 и нижнюю 7 полированные поверхности стеклянной подложки 3 зеркала 8, 10, 16, например, из алюминия толщиной не более 12 мкм [8, с.176] в соответствии с данными топологического расчета мест расположения зеркал 10, 16 на поверхностях подложки 3 и их размеров;

4) Наносят по тонкопленочной технологии [1, с.418, с.420, с.421, табл.19.1; 6, с.83, с.87] на верхнюю поверхность 6 стеклянной подложки 3 контактные площадки 9 и электрические проводники 9 между ними, например, из меди и других металлов [8, с.176] в соответствии с данными топологического расчета контактных площадок 9 и электрических проводников 9;

5) Подвергают стеклянную подложку 3 радиационному тонированию электромагнитным рентгеновским или гамма-излучением дозой 102…104 Гр [9, с.273; 10. с.37].

При этом происходит потемнение стекла 3 (стекло приобретает золотисто-коричневый оттенок) и оптическая плотность (показатель преломления) радиационно-тонированного стекла 3 возрастает (например, до величины nтон=1,52 по сравнению с показателем преломления прозрачного стекла nпр=1,50) [9, с.273, с.279, рис.82, с.282, табл.248, табл.249, с.283, табл.252; 10.С.41; 11];

6) Подвергают стеклянную подложку 3 обработке лучом остросфокусированного импульсного или непрерывного лазерного излучения 18 (фокусное расстояние выходной линзы лазера 17 должно многократно превышать длину формируемого прозрачного светопроводящего канала 4, то есть быть значительно длиннее подложки 3).

Длина волны лазерного обрабатывающего излучения 18 должна быть менее 2,5 мкм, т.е. соответствовать диапазону прозрачности стекла [12, с.9, рис.1, с.10]. Например, быть равной: 1,06 мкм (твердотельный лазер - неодим в стекле); 0,53…0,55 мкм (активаторы - редкоземельные элементы); 0,69 мкм (рубин); 0,85 мкм (полупроводниковый лазер) [13, С.27…28, с.160, табл.25; 14, с.39, табл.4]).

Длина волны лазерного обрабатывающего излучения 18 должна соответствовать длине волны светового сигнального излучения 15 светодиодов 13, подлежащих монтажу на стеклянной подложке изготавливаемой микросборки.

Энергия обрабатывающего излучения от 18 до 50 мДж [13, С.305…313].

Угол άi падения лазерного обрабатывающего излучения 18 на поверхность 6 стекла 3 должен обеспечивать преломление луча под углом менее предельного [7, с.305] и соответствовать данным расчета элементов оптической схемы взаимодействия светодиодов 13 и фотодиодов 14 в соответствии с основными законами геометрической оптики с учетом толщины b стеклянной подложки 3 [7, с.261, рис.229, с.262, рис.230], выполненным по п.1 (см. выше).

Пропускают пучок импульсного или непрерывного лазерного обрабатывающего излучения 18 через стеклянную радиационно-тонированную подложку 3 в течение промежутка времени до 60 с (при формировании каждого из каналов 4).

Время лазерной обработки подложки 3 предопределяется длительностью образования в стекле узкого отсвеченного [9, с.373] канала 4. В результате лазерной обработки происходит восстановление прозрачности стекла [10, с.38; 11].

При формировании отсвеченного канала 4 в радиационно-тонированной стеклянной подложке 3 (см. фиг.3…4) происходит восстановление прозрачности стекла вдоль оси распространения лазерного излучения 18. Диаметр формируемого прозрачного канала 4 предопределяется диаметром пучка лазерного обрабатывающего излучения 18 в соответствии с гауссовым законом распределения мощности излучения в сечении светового пучка, причем граница раздела радиационно-тонированной 3 и прозрачной 4 областей подложки имеет четко выраженный характер [10; 11];

7) Осуществляют монтаж микросхем 11, светодиодов 13 и фотодиодов 14 на соответствующие посадочные места монтажной поверхности 6 подложки 3 [1, с.322, с.324, рис.14.8, с.418];

8) Проводят установку подложки 3 в корпус микросборки, включая фиксацию подложки 3 на основании 2 корпуса, например, с помощью клея 5, электрический монтаж выводов подложки 3 с выводами корпуса и приварку крышки 1 к основанию 2 корпуса [1, с.52, с.314, с.322, с.326, рис.14.11; 2, с.10, рис.1.1].

Таким образом, предлагаемый способ изготовления оптоэлектронных микросборок выгодно отличается от известных, так как обеспечивает возможность реализации оптической связи каждой из информационных шин микросхем с несколькими входными информационными шинами других микросхем, что существенно расширяет функциональные возможности обработки информационных потоков в оптоэлектронных микросборках.

Использованные источники

1. Черняев В.Н. Технология производства интегральных микросхем и микропроцессоров: Учебник для вузов. 2-е изд., перераб и доп. - М.: Радио и связь, 1987. - 464 с.: ил.

2. Компоновка и конструкции микроэлектронной аппаратуры: Справочное пособие / П.И.Овсищер, И.И.Лившиц, А.К.Орчинский и др. / Под ред. Б.Ф.Высоцкого, В.Б.Пестрякова, О.А.Пятлина. - М.: Радио и связь, 1982. - 208 с.: ил.

3. Быстров Ю.А. и др. Оптоэлектронные устройства в радиолюбительской практике: Справ. пособие / Ю.А.Быстров, А.П.Гапунов, Г.М.Персианов. - М.: Радио и связь, 1995. - 160 с.: ил.

4. Патент RU №2158020, МПК G02F 3/00. Оптоэлектронный узел / Мокрышев В.В., Мокрышев С.В. - Заявлено 01.10.1999. - Опубл. 10.20.2000. (аналог).

5. Горобец А.И. и др. Справочник по конструированию радиоэлектронной аппаратуры (печатные узлы) / А.И.Горобец, А.И.Степаненко, В.М.Коронкевич. - Киев: Техника, 1985. - 312 с.: ил. (аналог).

6. Березин А.С., Мочалкина О.Р. Технология и конструирование интегральных микросхем: Учеб. пособие для вузов / Под ред. И.П.Степаненко. - М.: Радио и связь, 1983. - 232 с.: ил. (прототип).

7. Трофимова Т.И. Курс физики: Учеб. пособие для вузов. - М.: Высш. шк., 2001. - 542 с.: ил.

8. Степаненко И.П. Основы микроэлектроники: Учебное пособие для вузов. - М.: Сов. радио, 1980. - 424 с.: ил.

9. Радиационная стойкость материалов радиотехнических конструкций (справочник) / В.К.Князев, Н.А.Сидоров, В.Г.Курбаков, Г.В.Касьянов; Под ред. Н.А.Сидорова, В.К.Князева. - М.: Сов. радио, 1976. - 568 с., ил.

10. Кудаев С.В., Давыдов Н.Н. Моделирование параметров процесса радиационно-лазерного формирования интегрально-оптических волноводов на центрах окраски в стеклах // Проектирование и технология электронных средств. - 2001. - №3. - С.37-43.

11. Патент РФ №2183466, МПК А61L 2/08, В65В 55/16. Способ стерилизации и защиты от подделок продукции, размещенной в стеклянной упаковке / Бутин В.И., Давыдов Н.Н., Цветкова Т.Ю. - Заявлено 26.06.2001. - Опубл. 20.06.2002. Бюл. №17.

12. Мачулка Г.А. Лазерная обработка стекла. - М.: Сов. радио, 1979. - 136 с., ил.

13. Крылов К.И., Прокопенко В.Т., Митрофанов А.С. Применение лазеров в машиностроении и приборостроении. - Л.: Машиностроение. Ленингр. отд-ние, 1978. - 336 с., ил.

14. Федоров Б.Ф. Лазеры. Основы устройства и применение. - М.: ДОСААФ, 1988. - 190 с., ил.

1. Способ изготовления оптоэлектронной микросборки, содержащей корпус с установленными на его стеклянной подложке цифровыми интегральными микросхемами, соответствующие информационные выходные и входные шины которых взаимодействуют посредством пучков импульсного светового излучения, распространяющегося от светодиодов к фотодиодам, включающий топологический расчет посадочных мест для размещения микросхем, светодиодов и фотодиодов на верхней монтажной поверхности подложки и геометрических размеров контактных площадок и электрических проводников между ними, изготовление стеклянной подложки с полированными поверхностями, нанесение на верхнюю монтажную поверхность подложки тонкопленочных контактных площадок и электрических проводников между ними, монтаж микросхем, светодиодов и фотодиодов на соответствующие посадочные места верхней монтажной поверхности подложки и установку подложки в корпус микросборки, отличающийся тем, что при выполнении топологического расчета дополнительно определяют места расположения на верхней и нижней поверхностях подложки зеркал с отражающей поверхностью, обращенной к стеклу, и предназначенных для отражения пучка электромагнитного светового излучения, распространяющегося в соответствии со схемой оптического соединения сквозь стеклянную подложку от светодиода к взаимодействующему фотодиоду, и вычисляют углы падения на подложку пучков излучения для каждого посадочного места светодиодов, оптически связанных с соответствующими фотодиодами, после изготовления стеклянной подложки с полированными поверхностями наносят на ее верхнюю и нижнюю поверхности зеркала в соответствии с результатами топологического расчета мест расположения зеркал на поверхностях подложки, после нанесения на верхнюю поверхность подложки тонкопленочных контактных площадок и электрических проводников между ними подвергают стеклянную подложку радиационному тонированию электромагнитным рентгеновским или гамма-излучением дозой 102-104 Гр, затем пропускают сквозь стеклянную подложку последовательно через каждое из посадочных мест светодиодов пучки остросфокусированного импульсного или непрерывного лазерного обрабатывающего излучения под соответствующими углами падения на стекло с фокусным расстоянием, многократно превышающим длину подложки, с энергией 25-50 мДж в течение промежутка времени, достаточного для образования в стекле подложки прозрачного светопроводящего канала связи между соответствующей парой взаимодействующих светодиодов и фотодиодов.

2. Способ по п.1, отличающийся тем, что зеркала наносят на нижнюю и верхнюю поверхности подложки дискретно в соответствии с результатами топологического расчета мест расположения зеркал на нижней и верхней поверхностях.

3. Способ по п.1, отличающийся тем, что на нижнюю поверхность подложки наносят сплошной зеркальный слой, а на верхнюю поверхность подложки зеркала наносят дискретно в соответствии с результатами топологического расчета мест расположения зеркал на верхней поверхности подложки.

4. Способ по п.1, отличающийся тем, что в качестве зеркал используется нанесенный по тонкопленочной технологии металл, например, алюминий.