Подающий барабан с захватными элементами для самоходного зерноуборочного комбайна

Иллюстрации

Показать всеИзобретение относится к сельскохозяйственному машиностроению и может быть использовано для транспортирования и подачи убранной массы на обмолот. Комбайн содержит подающий барабан с захватными элементами и установленный за ним молотильный барабан. Рабочие поверхности захватных элементов выполнены клиновидными и скошенными, что обеспечивает бережный процесс транспортирования убранной массы и обмолот. 9 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к подающему барабану с захватными элементами для самоходного зерноуборочного комбайна в соответствии с ограничительной частью пункта 1 формулы изобретения.

Уровень техники

В патентном документе ЕР 0836800 В1 раскрыт подающий барабан в виде вала с подающими сегментами, расположенными на валу в ряд. Подающие сегменты выполнены по существу четырехугольными и жестко укреплены на валу со смещением относительно друг друга. Для усиления на каждом углу подающего сегмента имеется расширенная молотильная насадка. Это техническое решение является наиболее близким аналогом заявляемого изобретения

Недостаток подающего барабана в этом исполнении заключается, во-первых, в высокой трудоемкости и стоимости изготовления, так как каждый сегмент должен отдельно изготавливаться и укрепляться на валу. Кроме того, широкие насадки ухудшают обмолот убранной массы, поскольку широкие рабочие поверхности насадок вызывают высокое трение между ними и убранной массой, что ведет к большому выходу битого зерна. И наконец, при неблагоприятных условиях уборки широкие площади контакта вызывают частичный отрыв целых колосьев, что снижает качество сепарации зерна.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в создании подающего барабана с захватными элементами, которые обмолачивают и транспортируют убранную массу без ее повреждения.

В соответствии с изобретением решение поставленной задачи достигается в подающем барабане с захватными элементами для самоходного зерноуборочного комбайна, имеющем клиновидные и скошенные рабочие поверхности захватных элементов.

За счет клиновидного и скошенного выполнения рабочих поверхностей захватных элементов, установленных на подающем барабане, убранная масса особенно бережно принимается, обмолачивается и передается на последующий молотильный барабан.

Бережность обработки убранной массы дополнительно усиливается за счет того, что рабочие поверхности захватных элементов скошены в направлении, противоположном направлению вращения подающего барабана.

Возможность замены захватных элементов оказывает влияние на экономичность технического обслуживания подающего барабана, так как при этом должны заменяться только поврежденные или изношенные захватные элементы, а не весь подающий барабан.

За счет того, что захватные элементы выполнены могут быть податливыми, контакт с убранной массой становится еще мягче. Податливые захватные элементы могут быть изготовлены, например, из резины, что снижает до минимума долю битого зерна, которая в настоящее время часто составляет значительную величину в процессе обмолота.

В предпочтительном примере выполнения захватные элементы снабжены насадками, которые служат для их защиты от износа. Кроме того, предназначенные для захватных элементов насадки могут быть выполнены сменными. Благодаря этому дефектные или изношенные насадки могут быть легко заменены.

За счет того, что насадки выполнены с рабочими поверхностями различных геометрических форм, могут оптимально обрабатываться различные типы убранной массы различных степеней зрелости.

Эти имеющие различные формы геометрические поверхности насадок могут быть выполнены прямыми, копьевидными, многоугольными и/или профилированными.

Прямая рабочая поверхность особенно хорошо подходит для обработки сухой убранной массы, так как по сравнению с копьевидными прямые рабочие поверхности лучше передают на сухую убранную массу дополнительно требуемое трение. Еще более высокий эффект очистки и обмолота достигается за счет профилирования рабочих поверхностей. В противоположность этому копьевидные рабочие поверхности подходят для бережной обработки убранной массы, поскольку на нее действует малая рабочая поверхность и практически исключается смятие убранной массы.

За счет того что насадки выполнены с возможностью их перестановки или разворота, изношенные рабочие поверхности насадок могут быть развернуты в нерабочее положение, а в рабочее положение могут быть установлены еще неиспользованные и неповрежденные рабочие поверхности.

И наконец, насадки могут быть выполнены податливыми. Податливость может достигаться путем использования эластичных насадок, например резиновых. Благодаря этому убранная масса обрабатывается особенно бережно без отрицательного влияния на процесс обмолота и транспортирования.

Перечень фигур чертежей

Далее со ссылками на прилагаемые чертежи будет подробно описан пример осуществления изобретения, не вносящий каких-либо ограничений. На чертежах:

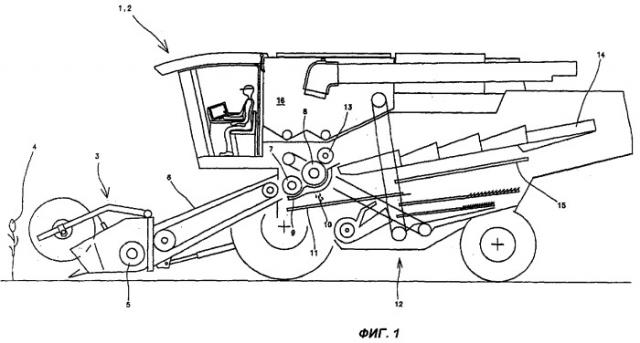

фиг.1 схематично изображает в разрезе сельхозмашину в виде зерноуборочного комбайна и ее рабочие аппараты,

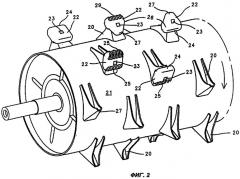

фиг.2 изображает подающий барабан с различными захватными элементами.

Сведения, подтверждающие возможность осуществления изобретения

На фиг.1 схематично показана в разрезе сельхозмашина 2 в виде зерноуборочного комбайна 1. В передней области комбайна 1 расположен жатвенный аппарат 3, который принимает убираемую массу 4, срезает ее и с помощью подающего органа 5 перегружает на расположенный позади наклонный питатель 6. За наклонным питателем расположены различные рабочие аппараты 7, 8, 9, принимающие убранную массу 4, например пшеницу. Различные транспортирующие и обрабатывающие аппараты 7, 8, 9 предназначены для обработки убранной массы 4 и передачи ее на другие аппараты машины. При этом передним из этих аппаратов является подающий барабан 7 тангенциального потока, который вращается по часовой стрелке и разгоняет слой убранной массы. Кроме функции транспортирования этот подающий барабан 7 выполняет также функцию обмолота. Он разбивает слой убранной массы и создает более тонкий и равномерный слой для лучшего разделения. Конструктивное выполнение подающего барабана 7 будет подробнее описано далее со ссылкой на фиг.2.

За подающим барабаном 7 следует молотильный барабан 8. Он обмолачивает убранную массу 4 и выбивает из нее зерно 10, так что убранная масса 4 разделяется на смесь зерна с половой и поток обмолоченной соломы. Обмолоченное зерно 10 известным образом поступает от подбарабанья 9, расположенного под молотильным барабаном 8, на подготовительный поддон 11 и транспортируется к очистному устройству 12, в котором зерно отделяется от остатков фракций, не содержащих зерна. За молотильным барабаном 8, вращающимся по часовой стрелке, расположен вращающийся по часовой стрелке отклоняющий барабан 13, который транспортирует поток обмолоченной соломы на устройство дополнительной сепарации в виде клавишного соломотряса 14. Клавишный соломотряс 14, совершающий колебательные движения, отделяет из потока остаточное зерно 10, которое через обратный поддон 15 также поступает в очистное устройство 12 до того, как зерно 10 поступает в зерновой бункер 16 комбайна 1. Кроме того, за счет колебательного движения клавишного соломотряса 14 солома транспортируется к задней области комбайна 1 и укладывается на землю.

На фиг.2 показан подающий барабан 7 с захватными элементами 20.

В данном примере выполнения подающий барабан 7 содержит сплошную обечайку 21. Захватные элементы жестко соединены с обечайкой 21. В рамках изобретения может быть предусмотрено любое число захватных элементов 20 в симметричной или несимметричной схеме установки на обечайке 21. Согласно изобретению скошенные рабочие поверхности захватного элемента проходят по направлению вращения подающего барабана 7 к заостренному концу захватного элемента; таким образом, эти рабочие поверхности образуют общую форму клиньев. За счет этой клиновидной формы захватные элементы имеют небольшие рабочие поверхности контакта с убранной массой 4. Использование захватного элемента 20 с клиновидными рабочими поверхностями особенно подходит для обработки только что созревшей убранной массы 4, так как она особенно чувствительна, и для нее является слишком высокой нагрузка при контакте, например, с широкими рабочими поверхностями захватных элементов или с не показанными здесь молотильными бичами. За счет использования захватных элементов с клиновидными рабочими поверхностями убранная масса лучше захватывается и ускоряется, так как они принимают убранную массу 4 путем зацепления, а не трения и передают ее на следующий за ним молотильный барабан 8. Благодаря меньшим рабочим поверхностям и мягкому транспортированию убранной массы снижается выход битого зерна и соломенной трухи и устраняется ударное отделение целых колосьев. Это отделение целых колосьев особенно снижает чистоту зерна, так как колосья часто попадают непосредственно в зерновой бункер 16. В том случае, когда колосья вновь отводятся к молотильному барабану 8 в массе возвратного схода, это ненужным образом увеличивает нагрузку процесса обмолота.

В рамках изобретения предусмотрено, что захватные элементы могут быть установлены на подающем барабане с возможностью замены. При такой установке захватный элемент может быть легко заменен при излишнем износе или для лучшего приспособления подающего барабана к условиям уборки.

В особенности бережный захват убранной массы 4 достигается за счет выполнения захватных элементов 20 податливыми. Такое выполнение может достигаться, например, за счет выполнения захватных элементов мягкими резиновыми. Однако захватные элементы 20 могут быть также выполнены с возможностью выхода в обечайку 21 при высоком давлении нагрузки и последующего отхода в исходное положение при снятии нагрузки. Однако в технологическом плане возможно также использование любого другого материала для изготовления захватных элементов 20.

Как показано на фиг.2, захватные элементы 20 могут быть снабжены насадками 22. Насадки 22 могут быть съемно укреплены на захватных элементах 20 с помощью известных крепежных средств. За счет этого они могут заменяться простым образом и сколь угодно часто.

Задачей насадок 22 является защита захватных элементов 20 от износа, а также оптимальные захват и обработка различной убранной массы 4. Кроме того, при каждом рабочем проходе уборки необходимо учитывать различную степень зрелости убранной массы 4, которая требует различного обмолота. Для этого могут использоваться различные геометрические формы насадок 22. Так, например, могут использоваться насадки 22 с прямыми, копьевидными, многоугольными и/или профилированными рабочими поверхностями. Использование насадок 22 с прямыми рабочими поверхностями 24 целесообразно прежде всего при сухих условиях уборки, поскольку для лучшей обработки сухой убранной массы требуется более высокое трение. Кроме того, прямые рабочие поверхности 24 могут быть выполнены в виде профилированных поверхностей 25. Профилирование рабочих поверхностей 25 дополнительно улучшает эффект обмолота и очистки.

За счет возможности перестановки насадок 22 они могут быть простым образом развернуты таким образом, что в рабочее положение устанавливаются рабочие поверхности различных геометрических форм. Благодаря возможности разворота увеличивается срок их службы, так как после износа рабочей поверхности 25 насадка 22 может быть развернута для использования противолежащей рабочей поверхности.

Другой геометрической формой насадок 22 является треугольная форма, которая примерно соответствует клиновидной форме захватных элементов 20. При треугольной форме насадки 26 могут использоваться копьевидные рабочие поверхности 27, а при развороте насадки 26 - прямые рабочие поверхности 24. За счет этого могут быть получены описанные выше преимущества как копьевидной рабочей поверхности 27, так и прямой рабочей поверхности 24.

В альтернативном варианте прямые рабочие поверхности могут быть снабжены профилированными участками 29 и установлены в рабочее положение для обработки убранной массы 4.

В технологическом плане возможно изготовление насадок 22 из различных материалов. На практике особенно эффективными показали себя насадки 22 из мягкой резины. При силовом контакте с убранной массой насадки из мягкой резины проявляют свою податливость. Податливые насадки 22 обеспечивают преимущество бережной обработки убранной массы 4 с пониженным выходом битого зерна и поврежденной соломы.

Для специалиста в данной области понятно, что при осуществлении изобретения возможны различные изменения и модификации, не выходящие за пределы объема защиты, а также использование изобретения в других машинах.

1. Самоходный зерноуборочный комбайн, содержащий подающий барабан с захватными элементами для ускорения, обмолота и подачи убранной массы, а также установленный за ним молотильный барабан, отличающийся тем, что рабочие поверхности захватных элементов выполнены клиновидными и скошенными.

2. Самоходный зерноуборочный комбайн по п.1, отличающийся тем, что рабочие поверхности захватных элементов (20) скошены в направлении, противоположном направлению вращения подающего барабана (7).

3. Самоходный зерноуборочный комбайн по п.1 или 2, отличающийся тем, что захватные элементы (20) установлены на подающем барабане (7) с возможностью замены.

4. Самоходный зерноуборочный комбайн по п.1 или 2, отличающийся тем, что захватные элементы (20) выполнены податливыми.

5. Самоходный зерноуборочный комбайн по п.1, отличающийся тем, что захватные элементы (20) снабжены насадками (22).

6. Самоходный зерноуборочный комбайн по п.5, отличающийся тем, что насадки (22) выполнены сменными.

7. Самоходный зерноуборочный комбайн по п.5 или 6, отличающийся тем, что насадки (22) выполнены с рабочими поверхностями различных геометрических форм.

8. Самоходный зерноуборочный комбайн по п.5 или 6, отличающийся тем, что рабочие поверхности (24, 25, 27, 28, 29) насадок (22) являются прямыми, копьевидными, многоугольными и/или профилированными.

9. Самоходный зерноуборочный комбайн по п.5 или 6, отличающийся тем, что насадки выполнены с возможностью их перестановки.

10. Самоходный зерноуборочный комбайн по п.5 или 6, отличающийся тем, что насадки (22) выполнены податливыми.