Способ контроля предельного состояния огнезащитных покрытий или обработок материала изделия

Иллюстрации

Показать всеИзобретение относится к способу и технике контроля качества огнезащитного покрытия (обработок) изделия и установления предельного состояния по утрате эффективности огнезащитного покрытия (обработок) в реальных условиях эксплуатации различных материалов и изделий. Сущность заявляемого способа заключается в том, что образцы или фрагменты покрытия материалов изделия выполняют в виде съемных образцов - маркеров, которые изготавливают из материала, аналогичного материалу изделия, с размерами и в количестве, определенными регламентом проведения испытаний, затем образцы-маркеры размещают на поверхности изделия и одновременно подвергают их огнезащитному покрытию или обработке, после чего на образцы-маркеры наносят идентификационные коды и демонтируют часть образцов-маркеров для осуществления первичных испытаний, а при необходимости контроля предельного состояния огнезащитных покрытий или обработок материалов изделия в реальных условиях эксплуатации, остальные образцы-маркеры демонтируют с поверхности изделия без нарушения ее целостности и подвергают необходимым испытаниям в соответствии с цикличностью контроля. 2 табл.

Реферат

Изобретение относится к способу и технике контроля качества огнезащитного покрытия (обработок) изделия и установления предельного состояния по утрате эффективности огнезащитного покрытия (обработок) в реальных условиях эксплуатации различных материалов и изделий.

Известно, что предельное состояние огнезащитного покрытия или огнезащитной обработки материала изделий достигается при его эксплуатации из-за процессов «старения», которое может усиливаться под воздействием внешних факторов. По наступлению этого состояния огнезащитное покрытие (обработка) утрачивает способность к требуемому уровню защиты.

В качестве объектов огнезащиты используются различные горючие материалы, конструкции, изделия, инженерные сооружения (воздуховоды, лифтовые шахты и т.д.) электрические кабели и другие виды изделий нуждающихся при их применении в огнезащите.

Очень часто огнезащита обеспечивается путем нанесения на поверхность конструкции (материала) изделия специального состава. При этом на поверхности образуется огнезащитный слой, обладающий свойствами огнезащитного покрытия.

В случае изготовления конструкции (материала) изделия из пористого материала, огнезащитный состав может проникать в его объем, обеспечивая, как правило, пропитку наружного слоя огнезащитным составом указанной конструкции (материала). В результате отмеченного взаимодействия на поверхности изделия создается огнезащитный слой.

Огнезащитное действие таких покрытий (обработок) основано на том, что при определенной температуре, которая, как правило, ниже температуры воспламенения защищаемого материала или критической температуры металлических конструкций, происходит самопроизвольный «запуск» химических реакций и физических процессов приводящих к образованию вспененных теплоизолирующих слоев (кокса, твердеющего плава) и (или) выделению флегматизирующих и ингибирующих процесс горения продуктов. В результате чего при воздействии источников пламени и тепла предотвращается воспламенение, снижается интенсивность распространения пламени, увеличивается предел огнестойкости конструкций.

Учитывая, что все огнезащитные покрытия под воздействием окружающей среды (температура, влажность, солнечный свет и т.д.) и других внешних неблагоприятных факторов постепенно стареют и теряют огнезащитную эффективность, существует проблема установления момента, когда огнезащитное покрытие уже перестает выполнять свои функции и требуется его замена.

Степень влияния окружающей среды и других отрицательных факторов предусмотреть невозможно и потеря огнезащитных свойств может проходить без видимых проявлений (внешний вид покрытия практически не изменяется). В связи с чем существует практическая необходимость подтверждения сохранения огнезащитной эффективности при эксплуатации или ее утраты.

В настоящее время известны способы контроля эффективности (качества) огнезащитных покрытий, которые связаны с непосредственным механическим отбором образцов этих покрытий с объекта защиты или образцов материала с огнезащитной обработкой с последующим испытанием этих образцов на специальном переносном оборудовании (Способы и средства огнезащиты древесины. Руководство, М.: ВНИИПО, 1999, с.34-38; Способы средства огнезащиты текстильных материалов. Руководство, М.: ВНИИПО, 2004, с.33-34, 38-42).

Способы контроля эффективности (качества) огнезащитных покрытий на стационарном оборудовании регламентируются ГОСТом Р 50810-95. Пожарная безопасность текстильных материалов. Ткани декоративные. Метод испытания на воспламеняемость и классификация. М.: Госстандарт, 1995.

Эти методы имеют существенный недостаток в том, что при механическом отборе образцов нарушается целостность огнезащитного покрытия, изделия, материала. В ряде случаев это может быть не желательным, а в других случаев и просто неприемлемым. Для проведения испытания иногда требуются не менее 6 шт. образцов сравнительно больших размеров (200×50 см) (Способы средства огнезащиты текстильных материалов. Руководство. М.: ВНИИПО, 2004, с.33-34, 38-42). Это в свою очередь может привести к выходу из строя самого изделия.

Кроме того, эти методы контроля огнезащитных покрытий за счет отбора микрообразцов (30-50 мг) с последующей их «идентификацией» (Способы средства огнезащиты текстильных материалов. Руководство, М.: ВНИИПО, 2004, с.33-34, 38-42; Идентификация твердых веществ, материалов и средств огнезащиты при испытаниях на пожарную опасность. Инструкция. М.: ВНИИПО, 2004, с.33) с использованием методов термогравометрии не объективны, так как рассчитаны на подтверждение некоторых исходных «идентификационных» параметров отобранной пробы путем сравнения. В качестве таких параметров, например, выступают температуры, при которых достигается фиксированная потеря массы образца огнезащитного покрытия в условиях испытания. Но значения этих параметров не связаны напрямую с огнезащитным эффектом покрытия, а предельные отклонения их не установлены.

Учитывая сложную и зачастую неоднородную структуру огнезащитных покрытий, установить строгую корреляцию между огнезащитной эффективностью и значением таких параметров невозможно.

Кроме того, снятые микрообразцы огнезащитного покрытия не могут характеризовать состояния покрытия в целом, т.к. его свойства во многом зависят от макроструктуры огнезащитного слоя и взаимного влияния огнезащитных слоев, подложки, макро- и микродефектов, диффузии и адгезионного взаимодействия. (И.Г.Романенко, Ф.А.Левитес, Огнезащита строительных конструкций. М.: Стройиздат, 1991, с.207-216.)

Наиболее близкими аналогами, принятыми за прототип, являются способы контроля, изложенные в (Способы и средства огнезащиты древесины. Руководство. М.: ВНИИПО, 1999, с.34-38; Способы средства огнезащиты текстильных материалов. Руководство. М.: ВНИИПО, 2004, с.33-34, 38-42).

Сущность этих способов заключаются в непосредственном механическом изъятии образцов покрытия с деревянной конструкции или текстильного материала размером 200×50 мм в количестве не меньше 6 шт. для проведения испытания на специальном приборе (установке).

Наиболее существенным недостатком этих методов является то, что образец для испытания снимается непосредственно с поверхности конструкции (материала) с использованием инструмента разрушающего целостность поверхности.

Целью изобретения является исключение нарушения целостности самого огнезащитного покрытия, конструкции, материала при проведении контрольных проверок состояния огнезащитного покрытия или обработок материалов изделия в целом.

Поставленная цель достигается тем, что в способе контроля предельного состояния огнезащитных покрытий или обработок материалов изделия, заключающемся в изъятии образцов или фрагментов покрытия материалов изделия непосредственно с его поверхности для проведения испытаний по определению состояния огнезащитных покрытий или обработок, образцы или фрагменты покрытия выполняют в виде образцов-маркеров, которые изготавливают из материала, аналогичного материалу изделия, с размерами и в количестве, определенными регламентом проведения испытаний, затем образцы-маркеры размещают на поверхности изделия и одновременно подвергают их огнезащитному покрытию или обработке, после чего на образцы-маркеры наносят идентификационные коды, а при необходимости контроля предельного состояния огнезащитных покрытий или обработок материалов изделия, часть образцов-маркеров демонтируют с поверхности изделия без нарушения ее целостности и подвергают необходимым испытаниям.

Выполнение образцов или фрагментов покрытия в виде образцов-маркеров, изготовленных из материала аналогичного материалу изделия, с размерами и в количестве, определенными регламентом проведения испытаний, позволяет достигнуть следующих результатов:

- исключить неоднократное механическое изъятие образцов или фрагментов покрытия материалов изделия непосредственно с его поверхности, что позволяет сохранить целостность поверхности изделия. Это достигается за счет размещения на поверхности изделия съемных образцов-маркеров, выполненных с размерами и в количестве, определенными регламентом проведения испытаний.

- получить достоверность результатов при проведении контрольных испытаний.

Образцы-маркеры должны выполняться из того же материала, что и изделие, подвергаемое огнезащите или представлять собой фрагмент изделия, размеры которого достаточны для проведения контрольного испытания. Количество образцов-маркеров должно устанавливаться из программы и методики самих испытаний, цикличности испытаний по годам эксплуатации. Так, если для проведения испытания на подтверждение огнезащитной эффективности, необходимо 3 образца, а цикличность контрольных испытаний в течение срока эксплуатации 10 лет составляет два года, то общее количество образцов-маркеров с учетом первичных испытаний должно быть не менее 18 шт. [(3×5)+3=18]. Первичные контрольные испытания являются одновременно и испытаниями по оценке качества выполненных работ, так как изделие (объект) принимается в эксплуатацию только при получении положительного результата, подтверждающего эффективность огнезащиты.

В общем виде, количество образцов маркеров определяется из выражения:

Nмар=[(Sслуж/C)+1]·Nисп,

где Sслуж - предполагаемый срок службы в годах;

С - цикличность испытаний (промежуток между контрольными испытаниями) в годах;

Nисп. - количество образцов при единичном испытании, шт.

С целью избежания подмены образцов-маркеров проводится их идентификационная маркировка (цифровая, штрих-кодовая), учет и единая регистрация в централизованной базе данных самих образцов-маркеров и результатов их контрольных испытаний. Для исключения несанкционированного снятия образцов-маркеров применяются методы обнаружения несанкционированного снятия (нанесение пломб, маркировка и др. доступные средства).

Размещение образцов-маркеров на поверхности изделия и одновременное огнезащитное покрытие или обработка их вместе с поверхностью изделия позволяют получить однородную структуру огнезащитного покрытия или пропитки. Способ крепления и размещения на изделии образцов-маркеров должен обеспечивать доступность их съема для проведения испытания и идентичность эксплуатационного воздействия.

Контроль предельного состояния огнезащитных покрытий или обработок материалов изделия осуществляется следующим образом.

По мере эксплуатации объектов с огнезащитой, при необходимости подтверждения огнезащитных свойств, производится снятие образцов-маркеров с поверхности изделия.

Количество снятых образцов, дата снятия и данные о физических и юридических лицах, производивших снятие, отражаются в журнале учета. Снятые образцы-маркеры направляются на контрольные испытания, по результатам которых делается соответствующий вывод о состоянии огнезащитной обработки и производится запись в журнале учета и испытаний образцов-маркеров.

Примеры реализации предлагаемого технического решения:

При огнезащите металлических конструкций огнезащитным вспучивающимся составом определяют предполагаемую площадь обработки, число образцов маркеров и места их установки. Далее, исходя из программы и цикличности контрольных проверок определяют общее число образцов-маркеров с учетом первичных испытаний.

Затем производят установку образцов-маркеров на реальных смонтированных конструкциях доступным способом, обеспечивающих их снятие (демонтаж) по мере необходимости проведения испытания. В качестве образцов-маркеров используют стальные пластины (Ст.3) размером 80×140 мм и толщиной 0,8-1,0 мм в соответствии с известной методикой «Оценки теплоизолирующих свойств огнезащитных покрытий», М.: ВНИИПО, 1998. Образцы-маркеры крепятся к конструкции винтами-саморезами в двух (четырех) местах по их углам или иным доступным способом, позволяющим снять его при необходимости испытаний.

Далее маркированные образцами-маркерами металлоконструкции подвергаются огнезащитной обработке по известной технологии нанесения, с проведением всех необходимых подготовительных операций, включая обезжиривание, грунтовку и промежуточные сушки. По завершении огнезащитной обработки и окончательной сушки производят съем определенной части образцов-маркеров с фиксированной площади металлоконструкций (не менее 3 шт. с каждой 1000 м2) для первичных испытаний, а остальные образцы-маркеры снимают и испытывают в соответствии с установленной цикличностью испытаний по контролю.

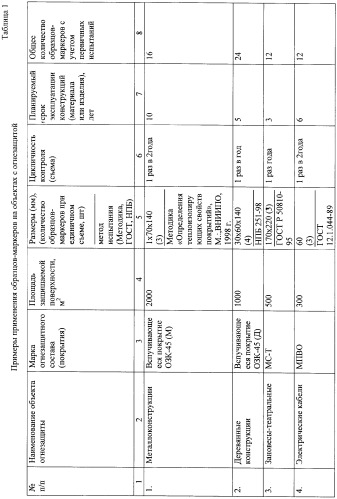

При первичном контроле время прогрева пластин до критической температуры 500°С в условиях стандартизованной методики должно быть не меньше нормативного для данного вида огнезащитного покрытия. Примеры предлагаемого применения образцов-маркеров для ряда объектов защиты приведены в таблице 1.

Применение стандартизованных условий испытаний, устанавливающих жесткие требования к размеру образцов, тепловому режиму испытаний позволяет получить сопоставимые результаты, сравнение которых позволяет судить о динамике изменения огнезащитных свойств покрытий. В этом случае делается заключение о соответствии (не соответствии) выполненной огнезащиты металлоконструкций требуемому уровню. В процессе эксплуатации при последующем снятии и испытании (цикличность 2 года) предельное состояние огнезащитного покрытия, связанное с утратой огнезащитной эффективности, будет установлено, если время прогрева пластины до критической температуры будет ниже нормируемого значения (первичное испытание).

Для подтверждения требуемой огнезащитной эффективности после огнезащитной обработки и в процессе эксплуатации применяются известные, в том числе стандартные методы, которые приведены в табл.1. При этом конкретные размеры образцов-маркеров соответствуют выбранному методу оценки огнезащитной эффективности.

Пример оценки состояния и свойств огнезащитных покрытий приведен в табл.2.

Способ контроля предельного состояния огнезащитных покрытий или обработок материалов изделия, заключающийся в изъятии образцов или фрагментов покрытия материалов изделия с поверхности изделия для проведения испытаний по определению состояния огнезащитных покрытий или обработок, отличающийся тем, что в качестве образцов или фрагментов покрытия используют съемные образцы-маркеры из материала, аналогичного материалу изделия с размерами и в количестве, определенными регламентом проведения испытаний, которые размещают на поверхности изделия и покрывают огнезащитным покрытием или обрабатывают одновременно с поверхностью изделия с последующим нанесением на них идентификационных кодов, причем крепление и размещение на поверхности изделия образцов-маркеров выполняют с обеспечением доступности их съема без нарушения целостности поверхности изделия, при этом по завершении огнезащитного покрытия или обработки осуществляют съем части образцов-маркеров для первичных испытаний, а для осуществления контроля предельного состояния огнезащитных покрытий или обработок материалов изделия в реальных условиях эксплуатации проводят съем и испытание остальных образцов-маркеров.