Гильза цилиндра, блок цилиндров и способ изготовления гильзы цилиндра

Иллюстрации

Показать всеИзобретение относится к литейному производству, в частности к изготовлению гильзы блока цилиндров двигателя внутреннего сгорания. На наружной поверхности гильзы, заливаемой металлом непосредственно или через промежуточный слой, выполняют выступы в форме горлышка бутылки для увеличения сцепления между гильзой и блоком цилиндров. На верхнем участке наружной поверхности гильзы цилиндра выполняют шероховатость для увеличения адгезионной способности верхней части гильзы и создания различия в теплопроводности в аксиальном направлении гильз. На наружную поверхность гильзы напыляют слой металлического материала. Благодаря поддержанию температуры стенки отверстия цилиндра в соответствующем интервале температур обеспечивается сохранение круглой формы отверстия цилиндра и предотвращение снижения КПД топлива вследствие утечки выхлопных газов и механических потерь. 8 н. и 15 з.п. ф-лы, 27 ил., 1 табл.

Реферат

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к гильзе цилиндра, включенной в виде вставки при литье литейного металла в процессе отливки блока цилиндров для двигателя внутреннего сгорания для соединения гильзы цилиндра с блоком цилиндров и образования отверстия цилиндра, к блоку цилиндров, образованному с подобной гильзой цилиндра, и к способу изготовления гильзы цилиндра.

УРОВЕНЬ ТЕХНИКИ

Существует двигатель внутреннего сгорания некоторого типа, имеющий гильзы цилиндров, расположенные в блоке цилиндров. Для подобного двигателя был предложен способ уменьшения перепада температур между верхней и нижней частями стенки отверстия цилиндра во время работы двигателя для предотвращения снижения топливной экономичности двигателя (кпд топлива) и искажения правильной круглой формы отверстий цилиндров вследствие утечки выхлопных газов и механических потерь (см., например, публикацию выложенной заявки на патент Японии No. 2001-200751). Способ согласно упомянутой публикации No. 2001-200751 предусматривает нанесение покрытия из изоляционного материала на нижнюю часть наружной стенки каждой гильзы цилиндра. Это обеспечивает регулирование скорости охлаждения охлаждающего средства, которое находится в контакте с наружной стенкой гильзы цилиндра и уменьшение перепада температур между верхней и нижней частями стенки отверстия цилиндра.

Тем не менее, в указанной публикации No. 2001-200751 бóльшая часть наружной поверхности гильзы цилиндра находится в контакте с охлаждающим средством и только небольшая часть наружной поверхности находится в контакте с блоком цилиндров. Соответственно, блок цилиндров не обеспечивает достаточной опоры для гильзы цилиндра. Таким образом, трудно обеспечить сохранение правильной круглой формы (круглости) отверстия цилиндра в удовлетворительном состоянии.

Для обеспечения достаточной опоры для гильзы цилиндра посредством блока цилиндров и сохранения круглости отверстия цилиндра в удовлетворительном состоянии наружная поверхность гильзы цилиндра может быть включена в виде вставки при отливке блока цилиндров. Это обеспечивает соединение гильзы цилиндра с блоком цилиндров.

При включении гильзы цилиндра в виде вставки при литье, описанной в указанной публикации No. 2001-200751, в блоке цилиндров изоляционный материал, покрывающий нижнюю часть гильзы цилиндра, образован из керамики. Таким образом, для сцепления между гильзой цилиндра и металлом, образующим блок цилиндров, характерна тенденция становиться недостаточным. Следовательно, блок цилиндров не может обеспечить достаточную опору в особенности для нижней части гильзы цилиндра. Это может повлиять на круглость блока цилиндров.

Таким образом, в случае гильзы цилиндра, описанной в указанной публикации No. 2001-200751, которая обеспечивает возможность регулирования различия в теплопроводности между верхней и нижней частями гильзы цилиндра, круглость отверстия цилиндра не может поддерживаться в достаточной степени.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением разработана гильза цилиндра, используемая в блоке цилиндров, имеющая различие в теплопроводности в аксиальном направлении, включающая в себя наружную поверхность, которая обеспечивает достаточную силу сцепления с блоком цилиндров, и обеспечивающая поддержание достаточной круглости отверстия цилиндра. В соответствии с настоящим изобретением также разработан блок цилиндров, в котором используется подобная гильза цилиндра, и способ изготовления подобной гильзы цилиндра.

В соответствии с одним аспектом настоящего изобретения разработана гильза цилиндра, предназначенная для соединения с заданной сцепляемостью с блоком цилиндров двигателя внутреннего сгорания при отливке блока цилиндров. Гильза цилиндра включает в себя наружную поверхность, включенную в виде вставки при литье литейного металла непосредственно или через промежуточный слой. Множество выступов в форме горлышка бутылки расположено на наружной поверхности. Сцепляемость между наружной поверхностью и блоком цилиндров или промежуточным слоем различается вдоль аксиального направления гильзы цилиндра.

В соответствии с дополнительным аспектом настоящего изобретения разработан литой блок цилиндров для двигателя внутреннего сгорания. Блок цилиндров включает в себя литейный металл из легкого сплава. Гильза цилиндра включена в виде вставки при литье в литейный металл и соединена с заданной сцепляемостью с блоком цилиндров при отливке блока цилиндров. Гильза цилиндра включает в себя наружную поверхность, включенную в виде вставки в литейном металле непосредственно или через промежуточный слой. Множество выступов в форме горлышка бутылки расположено на наружной поверхности. Сцепляемость между наружной поверхностью и блоком цилиндров или промежуточным слоем различается вдоль аксиального направления гильзы цилиндра.

В соответствии с другим аспектом настоящего изобретения разработан способ изготовления гильзы цилиндра, предназначенной для соединения с блоком цилиндров двигателя внутреннего сгорания при отливке блока цилиндров. Гильза цилиндра включает в себя наружную поверхность, имеющую множество выступов в форме горлышка бутылки, верхнюю часть и нижнюю часть, и включена при литье в виде вставки в литейном металле. Способ включает в себя придание шероховатости только на верхней части наружной поверхности и образование напыленного слоя на наружной поверхности посредством напыления на верхнюю и нижнюю части наружной поверхности металлического распыляемого материала.

В соответствии с дополнительным аспектом настоящего изобретения разработан способ изготовления гильзы цилиндра, предназначенной для соединения с блоком цилиндров двигателя внутреннего сгорания при отливке блока цилиндров. Гильза цилиндра включает в себя наружную поверхность, имеющую множество выступов в форме горлышка бутылки, верхнюю часть и нижнюю часть, и включена при литье в виде вставки в литейном металле. Способ включает в себя придание шероховатости на верхней и нижней частях наружной поверхности. Придание шероховатости выполняют с большей интенсивностью на верхней части, чем на нижней части. Способ дополнительно включает в себя образование напыленного слоя на наружной поверхности посредством напыления на верхнюю и нижнюю части наружной поверхности металлического распыляемого материала.

В соответствии с еще одним аспектом настоящего изобретения разработан способ изготовления гильзы цилиндра, предназначенной для соединения с блоком цилиндров двигателя внутреннего сгорания при отливке блока цилиндров. Гильза цилиндра включает в себя наружную поверхность, имеющую множество выступов в форме горлышка бутылки, верхнюю часть и нижнюю часть, и включена при литье в виде вставки в литейном металле. Способ включает в себя образование напыленного слоя на верхней части наружной поверхности и слоя осажденных паров на нижней части наружной поверхности посредством обеспечения контакта металлического распыляемого материала из расплавленных распыляемых зерен с наружной поверхностью гильзы цилиндра и одновременного обеспечения контакта паров, образованных на периферии расплавленных распыляемых зерен, с нижней частью наружной поверхности. Способ дополнительно включает в себя образование напыленного слоя на наружной поверхности посредством напыления на верхнюю и нижнюю части наружной поверхности металлического распыляемого материала из расплавленных распыляемых зерен.

Другие аспекты и преимущества настоящего изобретения станут очевидными из нижеприведенного описания, рассматриваемого совместно с сопровождающими чертежами, иллюстрирующего в виде примера принципы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение наряду с его целями и преимуществами может быть лучше всего понято посредством ссылки на нижеприведенное описание предпочтительных в настоящее время вариантов осуществления вместе с прилагаемыми чертежами, на которых:

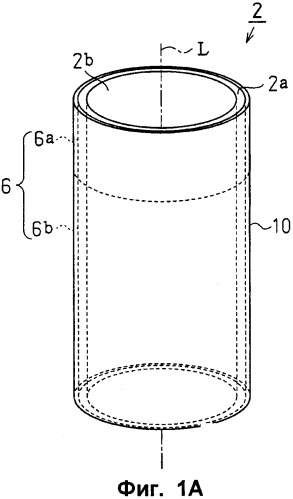

фиг.1А - вид в перспективе, показывающий гильзу цилиндра в соответствии с первым вариантом осуществления настоящего изобретения;

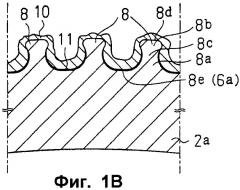

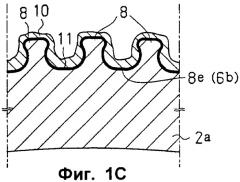

фиг.1В и 1С - частичные сечения гильзы цилиндра в первом варианте осуществления изобретения;

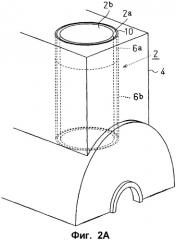

фиг.2А - вид в перспективе, показывающий блок цилиндров в первом варианте осуществления изобретения;

фиг.2В - частичное сечение, показывающее блок цилиндров в первом варианте осуществления изобретения;

фиг.3 - блок-схема, показывающая этапы изготовления гильзы цилиндра;

фиг.4 - схематический чертеж, показывающий этапы изготовления гильзы цилиндра;

фиг.5 - разъясняющий схематический чертеж, показывающий процесс образования суженного отверстия в литейной форме;

фиг.6 - диаграмма, показывающая прочность сцепления между основным корпусом гильзы цилиндра и напыленным слоем в первом варианте осуществления изобретения;

фиг.7 - диаграмма, показывающая разность температур стенки отверстия между верхней и нижней зонами гильзы цилиндра по первому варианту осуществления изобретения;

фиг.8 - схема, показывающая распределение температур стенки отверстия гильзы цилиндра согласно первому варианту осуществления изобретения;

фиг.9А и 9В - графики, показывающие эффекты первого варианта осуществления изобретения;

фиг.10 - схема, показывающая технологическую операцию придания шероховатости, выполняемую в основном корпусе гильзы цилиндра в соответствии со вторым вариантом осуществления настоящего изобретения;

фиг.11 - схема, показывающая этап избирательного напыления, выполняемый на основном корпусе гильзы цилиндра согласно второму варианту осуществления изобретения;

фиг.12 - схема, показывающая этап вертикального напыления, выполняемый на основном корпусе гильзы цилиндра по второму варианту осуществления изобретения;

фиг.13А-13D - схематические сечения, показывающие слой, образованный на наружной поверхности гильзы во втором варианте осуществления изобретения;

фиг.14 - диаграмма, показывающая прочность сцепления между основным корпусом гильзы цилиндра и напыленным слоем во втором варианте осуществления изобретения;

фиг.15 - схема, показывающая этап избирательного напыления, выполняемый на основном корпусе гильзы цилиндра в соответствии с третьим вариантом осуществления настоящего изобретения;

фиг.16 - диаграмма, показывающая прочность сцепления между основным корпусом гильзы цилиндра и напыленным слоем в третьем варианте осуществления изобретения;

фиг.17А и 17В - схемы, показывающие форму выступа, образованного на наружной поверхности гильзы цилиндра в каждом варианте осуществления изобретения; и

фиг.18А и 18В - изображения контура, показывающие форму выступа, образованного на наружной поверхности гильзы цилиндра в каждом варианте осуществления изобретения.

НАИЛУЧШИЙ СПОСОБ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Первый вариант осуществления настоящего изобретения будет описан далее со ссылкой на фиг.1А-2В. Фиг.1А представляет собой вид в перспективе, показывающий гильзу 2 цилиндра в соответствии с настоящим изобретением. Фиг.1В представляет собой увеличенное сечение показывающее верхнюю часть гильзы 2 цилиндра. Фиг.1С представляет собой увеличенное частичное сечение, показывающее нижнюю часть гильзы 2 цилиндра. Фиг.2А представляет собой частичный вид в перспективе, показывающий блок 4 цилиндров, в котором используется гильза 2 цилиндра. Фиг.2В представляет собой частичное сечение, показывающее блок 4 цилиндров, в котором используется гильза 2 цилиндра.

Основной корпус 2а гильзы 2 цилиндра, показанной на фиг.1А-1С, выполнен из литейного чугуна. Множество выступов 8 в форме горлышка бутылки образованы на наружной поверхности 6 основного корпуса 2а гильзы цилиндра (далее называемой здесь «наружной поверхностью 6 гильзы»). Выступы 8 имеют признаки, перечисленные ниже.

(1) Каждый выступ 8 имеет часть, которая является самой узкой (суженная часть 8с) в месте между участком 8а основания и концевым участком 8b.

(2) Диаметр каждого выступа 8 увеличивается от суженной части по направлению к участку 8а основания и по направлению к концевому участку 8b.

(3) Каждый выступ 8 имеет по существу плоскую верхнюю поверхность 8d (самую дальнюю поверхность в радиальном направлении гильзы 2 цилиндра), образованную на концевом участке 8b.

(4) По существу гладкая поверхность (нижняя поверхность 8е) образована между выступами 8.

На фиг.1А показаны выступы 8, которые расположены снаружи по отношению к нижним поверхностям 8е, вместе с напыленным слоем 10. Состояние наружной поверхности 6 гильзы различается в направлении оси L основного корпуса 2а гильзы цилиндра между верхним участком 6а и нижним участком 6b наружной поверхности 6 гильзы. Более точно, нижний участок 6а имеет бóльшую сцепляемость по отношению к напыленному слою 10, который образован на наружной поверхности 6 гильзы, по сравнению с нижним участком 6b. Различие в сцепляемости обусловлено технологической операцией придания шероховатости, которую выполняют только на верхнем участке 6а. Как показано на фиг.1В, при этом обеспечивается удаление большей части или всей вторичной окалины 11, основным компонентом которой является оксид железа, образованный на литейном чугуне. На нижнем участке 6b никакая вторичная окалина 11 не удалена. Во время литья напыленный слой 10 на наружной поверхности 6 гильзы соединяется с блоком 4 цилиндров механическим или металлургическим способом. Соответственно, как показано на фиг.1В и 1С, придание шероховатости верхнему участку 6а обеспечивает увеличение сцепляемости между напыленным слоем 10 и наружной поверхностью 6 гильзы на верхнем участке 6а. Тем не менее, поскольку никакая часть нижнего участке 6b не подвергается приданию шероховатости, сцепляемость между напыленным слоем 10 и наружной поверхностью 6 гильзы является низкой на нижнем участке 6b.

Далее будет описан процесс изготовления гильзы 2 цилиндра.

Этапы А-Н, показанные на фиг.3, выполняют для изготовления гильзы 2 цилиндра. Изготовление гильзы 2 цилиндра будет описано подробно со ссылкой на фиг.4.

[Этап А]

Жаростойкую основу С1, связующее вещество С2 и воду С3 смешивают в заданном соотношении для приготовления жидкой суспензии С4. В данном варианте осуществления диапазоны выбираемых количеств соединений для жаростойкой основы С1, связующего вещества С2 и воды С3 и значений среднего диаметра зерен жаростойкой основы С1 установлены такими, как указано ниже:

доля жаростойкой основы С1: от 8 до 30 мас.%,

доля связующего вещества С2: от 2 до 10 мас.%,

доля воды С3: от 60 до 90 мас.%,

средний диаметр зерен жаростойкой основы С1: от 0,02 до 0,1 мм.

[Этап В]

Заданное количество поверхностно-активного вещества С5 добавляют к жидкой суспензии С4 для приготовления облицовочного материала (облицовочной смеси) С6 для формы. В данном варианте осуществления диапазон выбираемых количеств добавляемого поверхностно-активного вещества С5 установлен таким, какой показан ниже.

Количество добавляемого поверхностно-активного вещества С5: 0,005 мас.% < X < 0,1 мас.% (при этом X представляет собой количество добавляемого поверхностно-активного вещества С5).

[Этап С]

Форму 31 (литейную форму), нагретую до заданной температуры, вращают для напыления и нанесения облицовочного материала С6 для формы на внутреннюю поверхность 31F формы 31. Слой облицовочного материала С6 для формы (облицовочный слой С7 для формы) образуют с по существу равномерной толщиной на всей внутренней поверхности 31F формы 31. В данном варианте осуществления диапазон значений выбираемой толщины облицовочного слоя С7 для формы установлен таким, какой показан ниже:

толщина облицовочного слоя С7 для формы: от 0,5 до 1,5 мм.

На фиг.5 показано состояние, в котором отверстие в форме горлышка бутылки образовано в облицовочном слое С7 для формы. Как показано на фиг.5, поверхностно-активное вещество С5 воздействует на пузырьки D1 воздуха в облицовочном слое С7 для формы и обеспечивает образование отверстий D2 в поверхности облицовочного слоя С7 для формы. Поскольку каждое отверстие D2 проходит до внутренней поверхности 31F формы 31, отверстие D3 в форме горлышка бутылки образуется в облицовочном слое С7 для формы.

[Этап D]

После сушки облицовочного слоя С7 для формы жидкий металл СI, представляющий собой литейный чугун, заливают во вращающуюся форму 31 для отливки основного корпуса 2а гильзы цилиндра. Формы отверстий D3 «передаются» наружной поверхности основного корпуса 2а гильзы цилиндра в местах, соответствующих отверстиям D3 в облицовочном слое С7 для формы. Это приводит к образованию выступов 8 в форме горлышка бутылки (см. фиг.1А-1С).

[Этап Е]

После того как жидкий металл CI затвердеет и образует основной корпус 2а гильзы цилиндра, основной корпус 2а гильзы цилиндра извлекают из формы 31 вместе с облицовочным слоем С7 для формы.

[Этап F]

Облицовочный слой С7 для формы удаляют с наружной поверхности основного корпуса 2а гильзы цилиндра посредством устройства 32 для струйной технологической обработки.

[Этап G] (соответствующий технологической операции придания шероховатости)

Технологическую операцию придания шероховатости выполняют на верхнем участке 6а (например, на участке наружной поверхности 6 гильзы, который проходит от верхнего края до места, находящегося на расстоянии приблизительно 50 мм от него) наружной поверхности 6 гильзы посредством устройства для придания шероховатости (устройства 32 для струйной технологической обработки, или других устройств для струйной технологической обработки, или устройства для водоструйной обработки).

[Этап Н] (соответствующий операции напыления в вертикальном направлении)

Распылительное устройство 33 обеспечивает напыление (металлизацию путем распыления проволоки или распыления порошков, такую как плазменное напыление или высокоскоростное напыление посредством кислородного топлива (HVOF)) алюминиевого распыляемого материала на всю наружную поверхность 6 гильзы, при этом алюминиевый распыляемый материал представляет собой металлический распыляемый материал из алюминия или алюминиевого сплава.

В данном варианте осуществления выбираемые диапазоны первой доли S1 площади выступов и второй доли S2 площади выступов для выступов после операции F установлены такими, какие показаны ниже:

первая доля S1 площади выступов: больше или равна 10%,

вторая доля S2 площади выступов: меньше или равна 55%.

Альтернативно, диапазоны могут быть установлены такими, какие показаны ниже:

первая доля S1 площади выступов: от 10 до 50%,

вторая доля S2 площади выступов: от 20 до 55%.

Первая доля S1 площади выступов эквивалентна площади поперечного сечения выступов 8 на единицу площади в плоскости, лежащей на высоте 0,4 мм от нижней поверхности 8е (расстояние в направлении высоты выступов 8 при использовании нижней поверхности 8е в качестве базовой поверхности). Вторая доля S2 площади выступов эквивалентна площади поперечного сечения выступов 8 на единицу площади в плоскости, лежащей на высоте 0,2 мм от нижней поверхности 8е (расстояние в направлении высоты выступов 8 при использовании нижней поверхности 8е в качестве базовой поверхности). Доли S1 и S2 площадей получают из изображений контуров (см.фиг.17 и 18) выступов 8, полученных посредством трехмерного лазерного измерительного устройства. Изобретение необязательно должно быть выполнено посредством трехмерного лазерного измерительного устройства и может быть выполнено посредством других измерительных устройств. То же справедливо для остальных вариантов осуществления. Высота и плотность распределения выступов 8 определяются глубиной и плотностью распределения отверстий D3 в облицовочном слое С7 для формы, образованном на операции С. Облицовочный слой С7 для формы образован так, что высота выступов 8 составляет от 0,5 до 1,5 мм, число выступов 8 составляет от 5 до 60 на см2 на наружной поверхности 6 гильзы.

В данном варианте осуществления состав литейного чугуна предпочтительно установлен таким, какой показан ниже, с учетом износостойкости, стойкости к пригоранию и обрабатываемости:

общее содержание С (углерода): от 2,9 до 3,7 мас.%,

Si: от 1,6 до 2,8 мас.%,

Mn: от 0,5 до 1,0 мас.%,

P: от 0,05 до 0,4 мас.%.

При необходимости могут быть добавлены следующие композиции:

Cr: от 0,05 до 0,4 мас.%,

B: от 0,03 до 0,08 мас.%,

Cu: от 0,3 до 0,5 мас.%.

Блок 4 цилиндров выполнен так, что гильза 2 цилиндра включена при литье в виде вставки при напыленном слое 10, образованном на наружной поверхности 6 гильзы, посредством литейного металла. Материал в виде легкого сплава используется в качестве литейного металла для образования блока цилиндров. В частности, алюминий или алюминиевый сплав может быть использован с целью уменьшения веса и стоимости. Материалы, описанные, например, в “JIS ADC10 (JIS - Японский промышленный стандарт) (соответствующий стандарт: US ASTM A380.0 (стандарт Американского общества по испытанию материалов)”, “JIS ADC12 (соответствующий стандарт: US ASTM A382.0)”, использованы в качестве алюминиевого сплава. Гильзу 2 цилиндра, показанную на фиг.1А-1С, размещают в литейной форме. Затем жидкий металл из алюминиевого материала заливают в литейную форму. Это приводит к образованию блока 4 цилиндров, вся периферия которого образована из напыленного слоя 10, включенного в виде вставки при литье алюминиевого материала.

Что касается сцепляемости между напыленным слоем 10, который образован на этапе G, и наружной поверхностью 6 гильзы, обусловленной технологическим процессом придания шероховатости, выполненным на этапе Н только на верхнем участке 6а наружной поверхности 6 гильзы, то наличие различия между верхним участком 6а и нижним участком 6b было подтверждено посредством измерения, описанного ниже. Сначала множество основных корпусов гильзы цилиндров, используемых для измерения сцепляемости, было изготовлено посредством центробежного литья путем использования литейного чугуна, соответствующего FC230, при использовании формы, которая не имеет отверстий D3 (см. фиг.5). Нижеуказанные три типа (А-С) процессов (технологических операций) были выполнены на предназначенных для измерения сцепляемости основных корпусах гильз цилиндров для образования напыленных слоев.

А. После технологической операции придания шероховатости, выполненной на наружной поверхности предназначенных для измерения сцепляемости основных корпусах гильз цилиндров, напыленный слой был образован посредством напыления (электродугового напыления посредством распыления проволоки Al-12Si). (Технологическую операцию придания шероховатости выполняют посредством дробеструйной обработки, хотя вместо этого она может быть выполнена посредством водоструйной обработки.)

В. Технологическая операция придания шероховатости была исключена, и напыленный слой был образован посредством напыления (электродугового напыления посредством распыления проволоки Al-12Si) в состоянии, в котором предназначенные для измерения сцепляемости основные корпуса гильз цилиндров были нагреты. (Данный процесс был выполнен для имитации напыления в состоянии, в котором дальний конец выступов 8 (см. фиг.1А-1С) был горячим вследствие литья.)

С. Технологические операции нагрева и придания шероховатости были исключены, и напыленный слой был образован посредством напыления (электродугового напыления посредством распыления проволоки Al-12Si).

Для предназначенных для измерения сцепляемости гильз цилиндров, образованных посредством трех типов процессов А-С, сцепляемость (прочность сцепления (МПа) между предназначенным для измерения сцепляемости основным корпусом гильзы цилиндра и напыленным слоем была измерена посредством проведения испытания на разрыв. Результаты показаны на диаграмме с фиг.6. Как очевидно из диаграммы, сцепляемость резко снижается при исключении технологической операции придания шероховатости. Таким образом, в гильзе 2 цилиндра согласно данному варианту осуществления, как показано на фиг.1А-1С, сцепляемость между основным корпусом 2а гильзы цилиндра и напыленным слоем 10 является большой на верхнем участке 6а, но она значительно ниже на нижнем участке 6b. Таким образом, когда жидкий металл из алюминиевого материала заливают в литейную форму после размещения в ней гильзы 2 цилиндра, высокая температура во время формования со вставкой и последующее охлаждение, которое вызывает тепловое сжатие, приводят к отделению напыленного слоя 10 от основного корпуса 2а гильзы цилиндра на нижнем участке 6b и образование зазора между ними. Зазор является небольшим или вообще не существует на верхнем участке 6а.

Как описано выше, даже если зазоры образуются вследствие низкой сцепляемости, выступы 8 служат для прочного соединения напыленного слоя 10 и основного корпуса 2а гильзы цилиндра, и создается достаточная сила сцепления между гильзой 2 цилиндра и блоком 4 цилиндров посредством напыленного слоя 10. Соответственно, гильза 2 цилиндра фиксируется в блоке 4 цилиндров, и опора, обеспечиваемая блоком 4 цилиндров, обеспечивает поддержание круглости отверстия 2b цилиндра на достаточно высоком уровне. Кроме того, вследствие различия в сцепляемости на верхнем участке 6а гильзы 2 цилиндра теплота в отверстии 2b цилиндра легко передается блоку 4 цилиндров. При сравнении можно указать, что на нижнем участке 6b гильзы 2 цилиндра затруднена передача теплоты в отверстии 2b цилиндра блоку 4 цилиндров. Таким образом, эффективность охлаждения высока на верхнем участке 6а, на котором температура легко возрастает, и низка на нижнем участке 6b, на котором повышение температуры затруднено. Коэффициенты теплопроводности (Вт/мК) каждого материала, образующего основной корпус 2а гильзы цилиндра, блок 4 цилиндров и напыленный слой 10, приведены в таблице.

| Часть | Материал | Коэффициент теплопроводности (Вт/мК) |

| Гильза цилиндра | FC230 | 41,7 |

| Блок цилиндров | ADC12 | 127 |

| Напыленный слой | Al-12Si | 41,5 |

| Напыленный слой | Чистый алюминий | 66,7 |

Таким образом, в данном варианте осуществления в сравнении с блоком 4 цилиндров основной корпус 2а гильзы цилиндра и напыленный слой 10, имеющие различия в сцепляемости на граничном участке между ними, образованы оба из материала, имеющего коэффициент теплопроводности, который является достаточно небольшим по сравнению с блоком 4 цилиндров. Следовательно, уменьшение сцепляемости особенно заметно, поскольку оно приводит к уменьшению скорости теплопередачи между основным корпусом 2а гильзы цилиндра и напыленным слоем 10. Передача теплоты между основным корпусом 2а гильзы цилиндра и напыленным слоем 10 происходит не только за счет теплопроводности, но также за счет других средств теплопередачи, таких как тепловое излучение. Тем не менее, в данных вариантах осуществления все подобные средства теплопередачи названы «теплопроводностью (теплопередачей за счет теплопроводности)».

Блок цилиндров для четырехцилиндрового двигателя внутреннего сгорания объемом 1600 см3 был образован посредством включения при литье в виде вставок гильз (а-d) цилиндров, имеющих разные состояния наружной поверхности гильз, как описано ниже, и был образован, как показано на фиг.2А и 2В.

а. Сравнительный пример 1: Гильза цилиндра, образованная посредством осуществления этапов А-F (технологическая операция придания шероховатости и образование напыленного слоя не выполнялись).

b. Сравнительный пример 2: Гильза цилиндра, образованная посредством осуществления этапов А-Н. На этапе G технологическая операция придания шероховатости была выполнена равномерно на всей наружной поверхности гильзы, включая верхний участок 6а и нижний участок 6b. На этапе Н был образован напыленный слой.

с. Пример 1: Гильза цилиндра, образованная посредством осуществления этапов А-Н. На этапе G технологическая операция придания шероховатости была выполнена только на верхнем участке 6а посредством выполнения дробеструйной обработки.

d. Пример 2: Гильза цилиндра, образованная посредством осуществления этапов А-Н. На этапе G технологическая операция придания шероховатости была выполнена только на верхнем участке 6а посредством выполнения водоструйной обработки.

В блоках цилиндров, имеющих четыре типа гильз цилиндров, включенных в них в виде вставок при литье, температура стенки отверстия была измерена для каждой гильзы цилиндра во время работы двигателя внутреннего сгорания в местах, находящихся на расстоянии 10 мм (на верхнем участке) от верхней поверхности (поверхности головки) блока цилиндров и 90 мм (на нижнем участке) от верхней поверхности. Результаты показаны на диаграмме с фиг.7. Как очевидно из диаграммы, в блоках цилиндров, в которых гильзы “a” и “b” цилиндров по сравнительным примерам 1 и 2 включены в виде вставки при литье, имеет место большой перепад температур между местом, находящимся на расстоянии 10 мм, и местом, находящимся на расстоянии 90 мм. В блоках цилиндров, в которых гильзы “c” и “d” цилиндров по примерам 1 и 2 включены в виде вставки при литье, перепад температур между местом, находящимся на расстоянии 10 мм, и местом, находящимся на расстоянии 90 мм, составляет приблизительно половину перепада температур для сравнительных примеров 1 и 2. Таким образом, как показано сплошной линией на фиг.8, разность температур стенки на верхнем участке 6а и нижнем участке 6b становится небольшой, и температура стенки всего отверстия 2b цилиндра может быть установлена в пределах соответствующего интервала температур. Пунктирная линия на фиг.8 показывает пример распределения температур гильзы (b) цилиндра, для которой технологическая операция придания шероховатости равномерно выполнена как на верхнем участке 6а, так и на нижнем участке 6b.

Первый вариант осуществления изобретения имеет преимущества, описанные ниже.

Сцепляемость наружной поверхности 6 гильзы, которая представляет собой наружную поверхность основного корпуса 2а гильзы цилиндра, и напыленного слоя, который соответствует промежуточному слою, различается в направлении оси L основного корпуса 2а гильзы цилиндра. Более точно, сцепляемость высока на верхнем участке 6а и низка на нижнем участке 6b. В данном варианте осуществления технологическая операция придания шероховатости выполнена только на верхнем участке 6а на этапе G для того, чтобы было легко достичь подобного различия в сцепляемости.

Теплота сгорания, выделяющаяся в отверстии 2b цилиндра во время работы двигателя внутреннего сгорания, передается от основного корпуса 2а гильзы цилиндра через напыленный слой 10 алюминиевому блоку 4 цилиндров. Вследствие различия в сцепляемости между верхним участком 6а и нижним участком 6b степень теплопередачи от основного корпуса 2а гильзы цилиндра к напыленному слою 10 высока на верхнем участке 6а и низка на нижнем участке 6b. Это облегчает «выделение» тепла в блок 4 цилиндров из верхнего участка 6а, которое принимает большое количество теплоты из внутреннего пространства отверстия 2b цилиндра, и препятствует «выделению» тепла в блок 4 цилиндров из нижнего участка 6b, который принимает небольшое количество теплоты из внутреннего пространства отверстия 2b цилиндра. Соответственно, температура стенки отверстия 2b цилиндра становится близкой в верхней и нижней частях отверстия 2b цилиндра, и температура стенки в отверстии 2b цилиндра может быть полностью «установлена» в соответствующем интервале температур. Даже если сцепляемость наружной поверхности 6 цилиндра уменьшается, выступы 8 в форме горлышка бутылки распределены на всей наружной поверхности 6 гильзы. Таким образом, сила сцепления между основным корпусом 2а гильзы цилиндра и напыленным слоем 10 и сила сцепления между основным корпусом 2а гильзы цилиндра и блоком 4 цилиндров являются достаточно большими. Это обеспечивает поддержание круглости отверстия 2b цилиндра на достаточно высоком уровне.

Как показано на фиг.9А, на верхнем участке 6а алюминиевого блока 4 цилиндров, в который гильза 2 цилиндра включена в виде вставки при литье, снижение температуры стенки отверстия 2b цилиндра приводит к уменьшению потребления моторного масла. Это может привести к уменьшению растяжения колец поршня, удерживаемого в отверстии 2b цилиндра. Кроме того, как показано на фиг.9В, на нижнем участке повышение температуры стенки отверстия 2b цилиндра приводит к снижению вязкости масляной пленки в отверстии 2b цилиндра. В результате механические потери в двигателе внутреннего сгорания уменьшаются, и круглость отверстия 2b цилиндра поддерживается, как описано выше. Это предотвращает снижение кпд топлива, вызываемое утечкой отработанного газа или механическими потерями и обеспечивает поддержание удовлетворительного кпд топлива (топливной экономичности двигателя).

Во втором варианте осуществления этапы I и J, которые показаны на фиг.10-13, выполняются вместо этапов G и Н согласно первому варианту осуществления изобретения.

[Этап I]

Как показано на фиг.10, технологическая операция придания шероховатости равномерно выполняется на всей наружной поверхности 106 гильзы для основного корпуса 102а гильзы цилиндра, который образован посредством этапов А-F таким же образом, как в первом варианте осуществления, посредством устройства 132 для придания шероховатости (устройства 32 для струйной технологической обработки или других устройств для струйной технологической обработки, или водоструйного устройства).

[Этап J]

Как показано на фиг.11 и 12, на подэтапах J-1 и J-2 распылительное устройство обеспечивает напыление (металлизацию путем распыления проволоки или распыления порошков, такую как плазменное напыление или высокоскоростное напыление посредством кислородного топлива (HVOF)) на всю наружную поверхность 106 гильзы для основного корпуса 102а гильзы цилиндра, которая была подвергнута технологической операции придания шероховатости на этапе I. Распыляемый материал представляет собой алюминиевый распыляемый материал из алюминия или алюминиевого сплава.

Далее будут описаны подэтапы J-1 и J-2, которые представляют собой операции для образования напыленного слоя 116.

[Подэтап J-1] (соответствующий операции избирательного напыления)

Как показано стрелкой, образованной сплошной линей и показанной на фиг.11, распылитель 133а перемещают вдоль оси L вращающегося основного корпуса 102 гильзы цилиндра из места St начала распыления до места М, в котором расплавленные распыляемые зерна 133b контактируют со всем верхним участком 106а. Распылитель 133а перемещают со скоростью, которая обеспечивает получение заданной толщины напыленного слоя за один проход. В месте М распылитель 133а временно останавливают в состоянии, в котором распылитель 133а продолжает выполнять распыление. Одновременно с распылением пары 133с выделяются вокруг и на периферии расплавленных распыляемых зерен 133b. Пары 133, которые образованы тонкодисперсными оксидами и тонкодисперсными зернами твердых материалов, служат в качестве вещества, препятствующего адгезии. Нижний участок 106b свободен от маскировочного покрытия, которое предотвратило бы контактирование паров 133с с нижним участком 106b. Таким образом, пары 133с входят в непосредственный контакт с нижним участком 106b и осаждаются на нижнем участке 106b. В данном состоянии останова продолжительность периода распыления представляет собой длительность периода, во время которого пары 133с, осажденные на нижнем участке 106b, уменьшают адгезию, и данную продолжительность определяют заранее посредством экспериментов. Это приводит к образованию частичного напыленного слоя 112 на верхнем участке 106а, как показано на фиг.13А, и слоя 114 осажденных паров на нижнем участке 106b, как показано на фиг.13В.

[Подэтап J-2] (соответствующий операции напыления в вертикальном направлении)

После завершения периода распыления в состоянии останова в положении М на подэтапе J-1 распылитель 133а перемещают, совершая множество проходов вдоль оси L, как показано на фиг.12. После напыления на верхнем участке 106а и нижнем участке 106b (главным образом, на нижнем участке 106b) напыление завершается. Как показано сплошной стрелкой на фиг.12, распылитель 133а завершает распыление (напыление) за пять проходов. Множество проходов для выполнения распыл