Способ точечной электроконтактной сварки алюминия и его сплавов

Иллюстрации

Показать всеИзобретение относится к сварке, в частности к способу точечной электроконтактной сварки алюминия и его сплавов, и может найти применение для сварки листового проката и шин токопроводов. Способ включает применение жестких режимов сварки при плотностях тока, достигающих 1600 А/мм2, и удельных давлениях до 150 МПа с предварительной очисткой свариваемых поверхностей от пленки окиси алюминия. Для локализации тепловыделения в контакте при сварке пластин толщиной 3-12 мм между ними располагают стальную малоуглеродистую фольгу толщиной 0,05-0,2 мм. В течение одного цикла сварки пропускают от 1 до 9 импульсов сварочного тока продолжительностью 0,1-0,25 с, с нагревом стальной малоуглеродистой фольги до температуры 1200К. В паузах между импульсами, составляющих 0,5-20 с, производят интенсивное охлаждение наружных поверхностей до достижения фольгой температуры 820К. Диаметр электродов Dэ, мм, для точечной сварки принимают равным: Dэ=(1,5δ+5), где δ - толщина свариваемых пластин, мм; при расстояниях между точками 2Dэ и радиусе сферической контактной поверхности электрода R=(100-200) мм. В результате получают сварное соединение повышенной прочности и высокой электропроводности. 3 ил.

Реферат

Изобретение относится к областям машиностроения и электромашиностроения, предназначено для точечной электроконтактной сварки и может быть использовано для сварки листового проката и шин токопроводов.

Известен способ сварки алюминиевых шин угольным электродом, когда между свариваемыми шинами и угольным электродом, подключенным к источнику питания, возбуждается электрическая дуга, под действием которой начинается расплавление металла шин и образование сварочной ванны, в которую вводится дополнительный металл из присадочного прутка. Расплавленный металл стекает в пространство между торцами шин и по охлаждении образует сплошное соединение. Для предотвращения растекания жидкого алюминия сварка ведется в специальных приспособлениях, на подкладках с уплотнением торцов швов угольными или керамическими брусками (Быков Б.Ф., Поволоцкий A.M. Сварка шин. М.: Энергия, 1967, 104 с.).

Недостатки способа:

1. Алюминий окисляется на воздухе с образованием на поверхности металла плотной и прочной оксидной пленки, плавящейся при температуре 2100°C, затрудняющей процесс сварки и снижающей качество сварного соединения.

2. Алюминий и его сплавы не изменяют своего цвета при нагревании, затрудняя контроль за нагревом и расплавлением металла.

3. В нагретом состоянии алюминий хрупок, а в расплавленном жидкотекуч, что затрудняет технологический процесс сварки.

4. Высокая теплопроводность алюминия заставляет применять мощные источники тепла.

Известен способ ручной аргонно-дуговой сварки алюминиевых шин толщиной от 3 до 12 мм неплавящимся вольфрамовым электродом на переменном токе. При этом полярность тока постоянно меняется и в момент, когда свариваемый металл является катодом, происходит распыление оксидной пленки, а когда свариваемый металл становится анодом, происходит разогрев и расплавление металла (Быков Б.Ф., Поволоцкий A.M. Сварка шин. М.: Энергия, 1967, 104 с.).

Предлагаемый способ также не лишен недостатков:

1. Высокие требования к чистоте аргона удорожают технологический процесс.

2. Постоянная составляющая сварочного тока прямой полярности, возникающая в результате выпрямляющего действия электрической дуги между свариваемым металлом и неплавящимся вольфрамовым электродом, ухудшает распыление оксидной пленки, стабильность процесса сварки и увеличивает разбрызгивание металла сварного шва.

3. Включаемые в сварочную цепь для уменьшения постоянной составляющей сварочного тока балластные сопротивления снижают экономичность процесса сварки.

Наиболее близким к предлагаемому изобретению относится точечная электроконтактная сварка алюминия и его сплавов с применением жестких режимов сварки при высоких плотностях тока, достигающих 1600 А/мм2, удельных давлениях до 150 МПа при продолжительности цикла 0,1÷0,25 с, при этом свариваемые поверхности должны быть особенно тщательно очищены от пленки окиси алюминия (Геворкян В.Г. Основы сварочного дела. М.: Высшая школа, 1995, 240 с.).

Существенные недостатки способа:

1. Ограничения по толщине свариваемых алюминиевых пластин.

2. Низкое удельное сопротивление алюминия и его сплавов вызывает необходимость повышения тепловых режимов сварки и, как следствие, высоких плотностей тока.

Задача изобретения - расширение возможностей точечной электроконтактной сварки.

Поставленная задача достигается способом точечной электроконтактной сварки алюминия и его сплавов с применением жестких режимов сварки при плотностях тока, достигающих 1600 А/мм2, и удельных давлениях до 150 МПа с предварительной очисткой свариваемых поверхностей от пленки окиси алюминия, при этом для локализации тепловыделения в контакте при сварке пластин толщиной 3÷12 мм между ними располагают стальную малоуглеродистую фольгу толщиной 0,05÷0,2 мм и в течение одного цикла сварки пропускают от одного до 9 импульсов сварочного тока продолжительностью 0,1÷0,25 с, нагревая железную фольгу до температуры 1200 К, а в паузах между импульсами, составляющих 0,5÷20 с, производят интенсивное охлаждение наружных поверхностей до достижения фольгой температуры 820 К; диаметр электродов DЭ для точечной сварки принимают равным:

DЭ=(1,5δ+5) мм,

где δ - толщина свариваемых пластин мм,

при расстояниях между точками 2DЭ и радиусе сферической контактной поверхности электрода R=(100÷200) мм.

Новые существенные признаки:

1. Между свариваемыми точечной электроконтактной сваркой пластинами располагают фольгу из малоуглеродистой стали.

2. Сварку осуществляют одним или несколькими импульсами электрического тока.

3. Нагрев осуществляют до температуры 1200 К.

4. В паузах между импульсами тока осуществляют интенсивное охлаждение наружных поверхностей свариваемых пластин до температуры 820 К.

Перечисленные новые существенные признаки в совокупности с известными обеспечивают получение технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

Получение технического результата изобретения достигается тем, что для локализации тепловыделения в контакте при сварке пластин из алюминия и его сплавов толщиной 3÷12 мм между ними располагают стальную малоуглеродистую фольгу и в течение одного цикла сварки пропускают от одного до 9 импульсов сварочного тока продолжительностью 0,1÷0,25 с, нагревая железную фольгу до температуры 1200 К, а в паузах между импульсами, составляющих 0,5÷20 с, производят интенсивное охлаждение наружных поверхностей до достижения фольгой температуры 820 К.

Температура в точке контакта Тсв двух свариваемых электроконтактной сваркой металлов по Кочергину К.А. определяется выражением:

где RК, RМ - изменяющиеся в процессе нагрева электрические сопротивления [Ом] контакта и металла;

tн, tOC - время действия [с] сварочного тока I [А] и осадочного давления рос [Па], осуществляющего осадку и сдвиговые деформации свариваемых металлов в контакте площадью S [м2] на величину hм [м];

γ, λ, c - плотность свариваемых металлов [кг/м3] и коэффициенты их теплопроводности [Вт/м·К] и теплоемкости [Дж/кг·К];

m - коэффициент приведения.

Жесткий режим сварки импульсами тока и вкладыш из стальной фольги между свариваемыми алюминиевыми пластинами обеспечивают локализацию выделения Джоулева тепла исключительно в точке контакта при прохождении сваривающего тока через свариваемый пакет, так как удельное сопротивление стали в 4,3 раза выше удельного сопротивления алюминия.

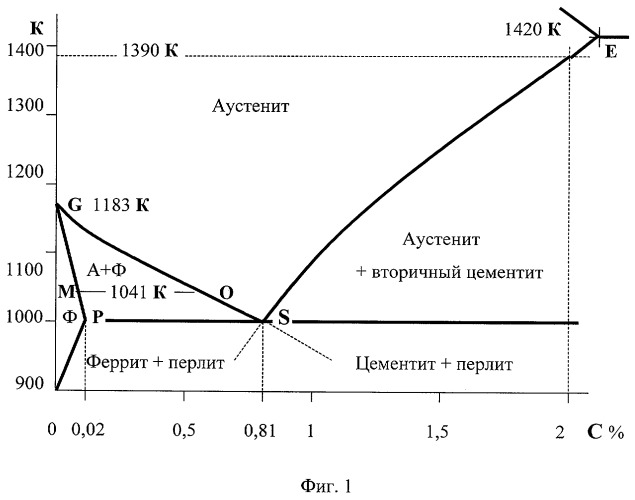

Разогрев до температуры 1200 К стального вкладыша - выше температуры фазового α→γ перехода (Фиг.1) и пауза длительностью 0,5÷5 с (Фиг.2) обеспечивают осуществление фазового перехода стали на всю толщину.

Давление осадки на свариваемые алюминиевые пластины облегчают проникновение атомов расплавленного алюминия в сталь в расширившиеся в результате нагрева межфрагментарные, межблочные и межкристаллитные пространства. Сдвиговые деформации свариваемых металлов в контакте в процессе осадки очищают свариваемые поверхности от окислов, повышая качество сварки, и позволяют снизить расход электроэнергии на разогрев контакта.

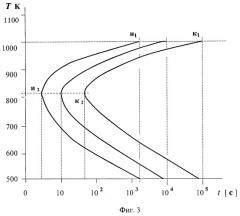

Интенсивное охлаждение наружных поверхностей свариваемых деталей в паузах между импульсами тока позволяет исключить перегрев свариваемых алюминиевых пластин на всю толщину, несмотря на высокую теплопроводность алюминия, и охладить стальную фольгу до температуры 820 К - ниже точки γ→α фазового перехода (Фиг.1), а выдержка до 15 с позволяет полностью завершить фазовый переход (Фиг.3).

Осуществление нескольких циклов нагрев - охлаждение обеспечивает диффузию расплавленного алюминия в сталь на полную глубину, что создает соединение двух алюминиевых пластин повышенной прочности с низким удельным сопротивлением контакта.

При термоциклировании протекают одни и те же процессы - при каждом цикле нагрева и охлаждения металл претерпевает фазовые превращения. Совместное технологическое воздействие на сталь термодинамических и кинетических факторов, приводящее к росту числа дислокаций, способно инициировать интенсивное кооперированное перемещение (сверхбыстрый массоперенос) атомов внедрения, в условиях интенсивного создания различных энергетических градиентов, в частности термоциклирования.

В общем случае при циклическом наложении на поверхность металла высоких градиентов скорости изменения температур, сопровождаемом α←→γ переходами при высоком химическом потенциале на поверхности детали, в металле возникают диффузионные потоки легирующего атома внедрения, обусловленные:

1) диффузией по градиенту концентрации атомов примеси в соответствии с законом Фика ∂с/∂х и вакансионным градиентом ∂Vм/∂х;

2) собственно термодиффузией (теплопереносом), обусловленной градиентом температур ∂Т/∂х по Фромму - Гебхардту;

3) электропереносом ∂φ/∂х в соответствии с уравнением Фика-Нернста, обусловленным градиентом потенциалов;

4) барическим переносом ∂Р/∂х, обеспечивающим перенос легирующих атомов в сталь;

5) фазовым переносом на перемещающейся межфазной границе α←→γ перехода, перемещающего вглубь материала границы перекристаллизации.

Первый диффузионный поток является однонаправленным, причем его движущие силы в условиях высокого градиента концентрации атомов примеси и значительного градиента температур могут быть значительными. Диффузионный поток от термодиффузии осуществляется в железе в направлении уменьшения температуры по толщине цементируемой детали, но его величина, как третьего и четвертого потоков, относительно невелика. Эффективный коэффициент диффузии атомов примеси Dэфф [мм2/с] при циклическом наложении на цементируемую поверхность высоких градиентов скорости изменения температур, сопровождаемом α←→γ переходами, в соответствии с экспериментальными данными, достигает высоких значений:

Dэфф=x2/[4τH(O)]≅0,008,

где x - путь массопереноса [мм], осуществленный за время нагрева или охлаждения

τH(O) [c].

Диффузионный процесс, теплоперенос и вакансионный перенос не могут обеспечить такую скорость переноса атомов внедрения, которая наблюдается в процессе термоциклирования. Основной вклад в перенос атомов внедрения вносит механизм упорядоченного направленного перемещения атомов легирующей примеси на фронте перемещения фазового α←→γ перехода, периодически создаваемого при осуществлении нестационарного технологического процесса. Перемещающаяся при каждом цикле от поверхности в глубину детали волна α←→γ перекристаллизации «гонит» на своем гребне легирующие атомы. Механизм ускоренного направленного транспорта атомов внедрения на волне продвигающегося вглубь обрабатываемой детали границы фазового α←→γ превращения интенсифицирует массоперенос легирующей примеси, включая механизм, подобный зонному рафинированию металлов - при этом определяющими условиями ускоренного транспорта легирующего атома примеси в металл служат скорость изменения температуры и цикличность процесса, накладываемые на полиморфные превращения в стали.

При температурах до 1183 [К] железо существует в виде α-Fe с объемно центрированной кристаллической решеткой (Фиг.1). Выше температуры 1183 [К] железо имеет гранецентрированную кубическую решетку γ-Fe. В условиях равновесия при температуре 1183 [К] полиморфное превращение протекает при постоянной температуре (критическая точка) и сопровождается поглощением энергии, расходуемой на разрыв самых длинных (диагональных) связей кристаллической решетки по диагоналям граней объемно центрированной кристаллической решетки и созданием новых связей по ребрам гранецентрированной кубической решетки γ-Fe. При охлаждении образца идет обратный процесс и энергия расходуется на разрушение связей по ребрам гранецентрированной кубической решетки γ-Fe и создание новых связей по диагоналям граней объемно центрированной кристаллической решетки α-Fe; часть энергии рассеивается в окружающую среду. При медленном изменении температуры (стационарный процесс) полиморфные преобразования протекают медленно, так как скорость подвода (или рассеяния) энергии мала. При незначительном переохлаждении стали с температуры 1183 до 980 [К] в соответствии с С-образными кривыми, показывающими количество распавшегося аустенита в зависимости от времени протекания процесса и температуры, полиморфные превращения (Фиг.3) начинаются через 500…800 [с] (после достижения температуры 980 [К]), а заканчиваются через 30000…50000 [с] (после достижения образцом температуры 980 [К]). Вместе с тем при переохлаждении стали до температуры порядка 820…830 [К] полиморфные превращения начинаются уже через 3…5 [с], а заканчиваются через 13…15 [с] после достижения T=820 [К]. Аналогичные явления происходят и при повышении температуры образца. Как следует из L-образной диаграммы изотермического образования аустенита, время превращения феррита в аустенит резко уменьшается при повышении температуры. Время, необходимое для полного превращения перлита в аустенит в стали с содержанием углерода 0,8% при температуре 1030 [К], составляет 1000 [с], а при нагреве выше 1110 [К] этот процесс заканчивается за несколько секунд (Фиг.2). Вместе с тем процесс гомогенизации образовавшейся структуры при Т=1070 [К] заканчивается только через 3000…5000 [с], а если нагреть стальной образец до 1210 [К], то на гомогенизацию потребуется только несколько секунд.

Первоначально полиморфное преобразование кристаллической решетки α-Fe в кристаллическую решетку γ-Fe осуществляется сдвиговым путем. Так как связи осуществляются последовательным опросом атомов решетки, связь «подтягивает» атомы друг к другу, а в промежутках между опросами атомы «разбегаются» вследствие тепловых колебаний и искажений решетки. Связь, особенно самая длинная, является «генератором» вынужденного колебательного процесса: - два атома сблизиться на расстояние меньшее, чем длина самой короткой связи, не могут (короткая связь не может уменьшить свою длину). Связь действует периодически и вследствие температурных колебаний освобожденный от связи атом начинает «убегать» от своего активного соседа. В результате того, что диагональная связь может и укорачиваться и удлиняться, квадратная грань куба становится ромбом, у которого в данный момент времени отсутствует вторая длинная диагональ. Вместе с тем, далеко убежать вдоль грани атом не может, так как его в данный момент времени «держит» самая короткая связь, которая не может укоротиться и значительно удлиниться. Вследствие того, что все связи строго синхронизированы, то по всем боковым граням элементарного объемно центрированного куба одновременно удлиняются одноименные диагонали. Расположенные по нормали к этим (удлинившимся вследствие тепловых колебаний) диагоналям, активные (в данный момент времени) связи «стягивают» два других атома железа. «Убежать» вдоль своих граней свободные от связи атомы не могут, поэтому они «проворачивают» «крестовину» коротких центральных связей вокруг своей оси и кубики «складываются». Общая (смежная) грань проворачивается («прощелкивает») в своей плоскости на угол 45°, и вместо двух кубиков образуется один, в боковых гранях которого появляются сдвиговые узловые атомы смежной грани, а объемно центрированные атомы обоих (объединившихся в один) кубиков уходят в нижнюю и в верхнюю грани, вытесненные из элементарного объемно центрированного кубика самыми короткими связями, образовав один гранецентрированный куб.

В результате полиморфного преобразования образуется гранецентрированная решетка, а проворот смежной наружной (дневной) грани облегчает проникновение легирующего атома из расплава в сталь. В результате нагрева до температуры порядка 1200 [К] при термоциклировании вследствие температурного расширения увеличиваются линейные размеры входов в устья межкристаллитных пространств и туда облегчается проникновение легирующих атомов. При термоциклировании объемы межкристаллитных пространств периодически изменяются. При высоких температурах атом примеси проникает в глубину увеличившегося объема межкристаллитного пространства. При охлаждении объем межкристаллитного пространства уменьшается, усилие воздействия легирующего атома на стенки микрообъема увеличивается и он буквально запрессовывается в кристаллическую решетку стали. Так как это значительно ниже температуры фазового перехода, то в кристаллической решетке начинают проходить интенсивные процессы перестройки кристаллической решетки. В это время в ограниченных объемах металл оказывается в псевдожидком состоянии. В результате охлаждения детали псевдожидкий объем перемещается вглубь металла, перенося с собой все примеси к сердцевине детали. Так как металл при фазовом переходе находится в псевдожидком состоянии, это облегчает проникновение в «расплав» атомов легирующей примеси. При кристаллизации псевдорасплава в первую очередь кристаллизуется железо, а легирующая примесь переносится псевдожидким железом вглубь детали. В это время в псевдожидком объеме происходят те же самые процессы, что и при зонной плавке. И при охлаждении и при нагревании волна псевдожидкого металла несет с собой атомы примеси, проникновение которых в металл значительно облегчается, что и обеспечивает значительную интенсификацию процесса.

При нестационарных (динамических) процессах с термоциклированием скорость технологического процесса определяется не температурой, а скоростью изменения градиента температуры, поэтому математическая модель, описывающая динамические процессы массопереноса ∂m/∂t при ускоренных методах легирования, для массопереноса частиц имеет вид:

где ∂2T/(∂х·∂t) - скорость изменения градиента температуры - член уравнения, описывающий фазовый перенос;

A, B, C, X, Y - интегральные коэффициенты;

М - вес грамм - молекулы диффундирующего вещества;

VM - средний объем вакансии, в которую диффундирует атом примеси.

Важной особенностью системы Fe-Me-С заключается в резком различии диффузионной подвижности атомов углерода и металла. Значение коэффициента диффузии углерода в аустените на 4-5 порядков выше, чем коэффициентов диффузии (самодиффузии) атомов металла. Вместе с тем при полиморфном превращении переохлажденного аустенита переход г.ц.к. кристаллической решетки в о.ц.к. решетку и обратно может происходить наряду с диффузионным перераспределением углерода и легирующих элементов. Очевидно, что данная технология может быть использована для насыщения поверхностных слоев стали другими элементами.

В соответствии с вышеизложенным была разработана методика насыщения стали алюминием импульсным методом. Суть эксперимента заключалась в том, что стальные образцы из низкоуглеродистой стали толщиной 10 [мм], контактирующие с двух сторон с алюминием, подвергались импульсному воздействию электромагнитного поля. Верхний предел температурного нагрева стали 1220 [К], нижний - 820 [К] с выдержками при экстремальных температурах. Варьировалось количество циклов и их длительность. Проникновение алюминия в сталь осуществлено на полное сечение образца в течение 7 циклов с содержанием алюминия в железе до 95%, что обеспечивает повышенную прочность контакта и высокую электропроводность.

Результаты опытов подтверждают предложенную модель фазового переноса атома внедрения из внешней среды в сталь и дальнейший его транспорт в стали при термоциклировании в оптимальном температурном интервале. Показано, что при циклическом полиморфном превращении в оптимальном температурном диапазоне скорость перемещения легирующего элемента (металла или металлоида) не зависит от коэффициента диффузии атома внедрения в металле, а определяется только скоростью перемещения волны фазового перехода.

Способ точечной электроконтактной сварки алюминия и его сплавов, включающий применение жестких режимов сварки при плотностях тока, достигающих 1600 А/мм2, и удельных давлениях до 150 МПа с предварительной очисткой свариваемых поверхностей от пленки окиси алюминия, отличающийся тем, что для локализации тепловыделения в контакте при сварке пластин толщиной 3-12 мм между ними располагают стальную малоуглеродистую фольгу толщиной 0,05-0,2 мм и в течение одного цикла сварки пропускают от 1 до 9 импульсов сварочного тока продолжительностью 0,1-0,25 с, с нагревом стальной малоуглеродистой фольги до температуры 1200К, а в паузах между импульсами, составляющих 0,5-20 с, производят интенсивное охлаждение наружных поверхностей до достижения фольгой температуры 820К, причем диаметр электродов Dэ, мм для точечной сварки принимают равным:Dэ=(1,5δ+5),где δ - толщина свариваемых пластин, мм;при расстояниях между точками 2Dэ и радиусе сферической контактной поверхности электрода R=(100-200), мм.