Устройство для дуговой сварки стыковых швов полос в непрерывных металлургических агрегатах

Иллюстрации

Показать всеИзобретение может быть использовано в металлургических линиях, например в непрерывных трубосварочных агрегатах. Вблизи зоны сварки установлены прижимы концов полос и технологические планки с возможностью контакта с боковыми кромками полос. Технологические планки выполнены в виде круглых пластин, смонтированных на осях с двух сторон по линии шва с возможностью их поворота в новое положение для каждой последующей сварки. Круглые пластины установлены с возможностью упора в прижимы за счет размещенных на осях пружин и соединены с гидроцилиндрами, усилия которых направлены при сварке в сторону свариваемых полос для обеспечения контакта с их боковыми кромками. Круглые пластины могут быть выполнены из материала, соответствующего материалу свариваемых полос, или из медных сплавов при толщине не больше толщины свариваемых полос. Устройство обеспечивает упрощение технологии сварки и получение бездефектного сварного соединения полос в непрерывных агрегатах при минимальных затратах времени на подготовку соединений под сварку, без увеличения производственного цикла сварки. 3 з.п. ф-лы, 2 ил.

Реферат

Предлагаемое изобретение относится к сварочному производству, а именно к устройствам для дуговой сварки полос, применяемым в металлургических линиях, например трубосварочных агрегатах, и может быть использовано при обеспечении непрерывности работы этих агрегатов в условиях ограниченности времени для соединения, задаваемых в агрегаты рулонов.

Известны машины для стыковой контактной сварки полос оплавлением, широко используемые в металлургических агрегатах для соединения концов рулонов при обеспечении непрерывности работы агрегатов /см., например, авт. свид. СССР №208152, 29.12.1967/, имеющие в своем составе, наряду со сварочным устройством, встроенные гильотинные ножницы, центрователи и передающие механизмы, которые автоматически передают полосы с предварительно обрезанными концами из позиции резки в позицию сварки.

Непрерывность работы металлургических агрегатов обеспечивается накопительными устройствами полосы. Во время сварки полоса подается в агрегат из накопительного устройства, а после сварки запас полосы пополняется ускоренной подачей. При этом время, отведенное на соединение полос вместе с обрезкой концов, установкой их под сварку, сваркой и зачисткой стыков от грата, ограничено емкостью накопительного устройства и обычно не превышает 3 мин. Машины для стыковой контактной сварки оплавлением полос, оснащенные дополнительными устройствами для автоматизации большинства операций, позволяют не только сваривать полосы за отведенное время, но и получать сварные стыки, по качеству и механическим свойствам не уступающие основному металлу полос. Такие швы могут оставаться в готовом изделии без снижения их прочностных характеристик. Однако такие машины металлоемкие, требуют высокой квалификации обслуживающего персонала и, самое главное, дорогостоящие при изготовлении.

Применяемые в металлургических агрегатах машины для дуговой сварки с механизированной установкой полос под сварку (см., например, статью Новицкий А.Ф., Мокеичев В.Г. "Сварочные машины конструкции СВАРМЕТ/ВНИИМЕТМАШ для металлургических агрегатов" - «Сталь», 2002, №3, с.97-102) менее металлоемкие и просты в обслуживании.

Недостатком дуговой сварки, используемой в трубосварочных станах, является отсутствие возможности получать бездефектные трубы на участке соединения соседних рулонов, так как краевые эффекты в виде непроваров полос на входе и выходе дуги не дают сплошного продольного шва на трубе по этим местам. Трубы с дефектными швами отбраковываются и продаются по более низким ценам, как некондиционные.

Применение в непрерывных трубных агрегатах способа сварки, при котором в начале и в конце сварного шва используют технологические планки, привариваемые к боковым кромкам соединяемых полос перпендикулярно оси сварки, приводит к большим временным потерям, затрачиваемым на приварку и удаление планок, что вызывает необходимость создания накопительных устройств большей емкости или остановку технологической части агрегата на время сварки, приводящей также к браку продольного шва из-за неустановившегося режима сварки.

Техническим результатом предлагаемого решения является упрощение технологии получения бездефектного сварного соединения полос в непрерывных агрегатах при минимальных затратах времени на подготовку соединений под сварку, без увеличения производственного цикла сварки.

Указанный технический результат достигается за счет того, в устройстве для выполнения стыковых швов при сварке полос в непрерывных металлургических агрегатах, содержащем источник питания дуги, сварочную горелку и расположенную под ней медную подкладку, зажимы концов полос, размещенные вблизи зоны сварки, технологические планки, контактирующие с боковыми кромками полос, выполнены в виде круглых пластин, размещенных на осях по линии стыкового шва и соединенных с гидроцилиндрами, усилия которых направлены при сварке в сторону свариваемых полос, при этом круглые пластины установлены с упором в прижимы полос пружинами, расположенными на осях, при этом круглые пластины могут быть выполнены из материала, соответствующего материалу свариваемых полос, или из медных сплавов и толщиной не больше толщины свариваемых полос.

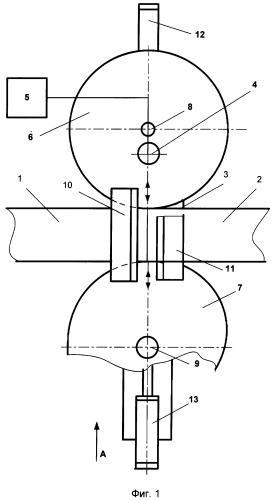

Заявляемое устройство для дуговой сварки стыковых швов представлено на фиг.1-2, где

- на фиг.1 схематично показана установка полос под сварку с контактирующими технологическими планками в виде круглых пластин;

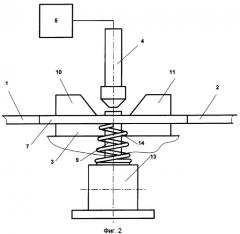

- на фиг.2 изображен вид по стрелке А на фиг.1.

Заявляемое устройство для дуговой сварки стыковых швов работает следующим образом.

Предварительно обрезанные в линии концы полос 1, 2 передают на сварку и устанавливают на медной сварочной подкладке 3, над которой перемещается сварочная горелка 4, подключенная к сварочному источнику 5. С двух сторон от сварочной подкладки 3 находятся технологические планки 6 и 7, выполненные в виде круглых пластин и размещенные на осях 8 и 9, которые предварительно настроены на размер свариваемых полос по ширине.

После установки свариваемых полос 1 и 2 по оси сварки опускают прижимы 10 и 11, расположенные вблизи зоны сварки, и прижимают концы полос к сварочной подкладке 3. При этом края прижимов 10 и 11 опускают подпружиненные технологические планки 6 и 7, на которые воздействуют установленные на осях пружины 14, и фиксируют верхние плоскости круглых пластин вровень со свариваемыми полосами. Затем технологические планки 6 и 7 поджимают к кромкам полос гидроцилиндрами 12 и 13. Далее включают на ход сварочную горелку 4 и при подходе ее к свариваемым полосам на заходной планке 6 включают сварочный источник 5 и зажигают дугу. В процессе выполнения сварного шва горелка переходит на выводную планку 7, и на ней выключают сварочный источник 5.

Далее поднимают прижимы 10 и 11, снимают давление в гидроцилиндрах 12 и 13 и тянущими роликами агрегата (не показаны) подают сваренные полосы в агрегат, при этом разрушается соединение полос с круглыми пластинами 6 и 7, образовавшееся в ходе сварки, пластины поворачиваются и занимают новое положение для последующей сварки, а они затем отводятся гидроцилиндрами 12 и 13 в исходное положение.

Таким образом технологические планки используются многократно по всей образующей круга и после использования всего периметра заменяются на новые или переточенные на другой диаметр пластины.

Для быстрого установления режима сварки при переходе от заходной планки к свариваемым полосам пластины должны изготавливаться из материала, соответствующего по химическому составу материалу свариваемых в агрегате полос.

При использовании дуговой сварки неплавящимся электродом для подформовки краев сварочного шва и предотвращения стекания металла на подкладку технологические планки в виде круглых пластин могут быть выполнены из медных сплавов (например, из бронзы БрА5 ГОСТ 18175-78).

Технологические планки в виде круглых пластин должны быть выполнены толщиной не больше толщины свариваемых полос для применения универсальной сварочной подкладки более широкой, чем свариваемые полосы, для того чтобы обеспечивать надежное прижатие свариваемых концов полос к подкладке. Например, при сварке полос толщиной 5 мм технологические планки могут быть выполнены толщиной 4,5 мм.

Таким образом, применение предложенного устройства для дуговой сварки стыковых швов полос в непрерывных металлургических агрегатах, содержащее источник питания дуги, сварочную горелку и расположенную под ней медную подкладку, прижимы концов полос, размещенные вблизи зоны сварки, технологические планки, контактирующие с боковыми кромками полос, которого выполнены в виде круглых пластин, размещенных на осях по линии стыкового шва и соединенных с гидроцилиндрами, усилия которых направлены при сварке в сторону свариваемых полос, при этом круглые пластины установлены с упором в прижимы полос пружинами, расположенными на осях, а также выполнение круглых пластин из материала, соответствующего материалу свариваемых полос, или из медных сплавов при толщине не больше толщины свариваемых полос, позволяет быстро и надежно установить технологические планки заподлицо со свариваемыми полосами и обеспечить тем самым получение качественных сварных швов для дальнейшей их переработки в металлургическом агрегате. Сваренные в предлагаемом устройстве поперечные швы при соединении рулонов полос могут оставаться в годном изделии. Технологические планки многоразового использования используются в цикле сварки практически без временных потерь и не снижают общей производительности агрегата, не требуют накопительных устройств большей емкости.

1. Устройство для дуговой сварки стыковых швов полос в непрерывных металлургических агрегатах, содержащее источник питания дуги, сварочную горелку, расположенную под ней медную подкладку для размещения концов полос, установленные вблизи зоны сварки прижимы концов полос и технологические планки, с возможностью контакта с боковыми кромками полос, отличающееся тем, что технологические планки выполнены в виде круглых пластин, смонтированных на осях с двух сторон по линии шва с возможностью их поворота в положение для каждой последующей сварки, при этом круглые пластины установлены с возможностью упора в прижимы за счет размещенных на осях пружин и соединены с гидроцилиндрами, усилия которых направлены при сварке в сторону свариваемых полос для обеспечения контакта с их боковыми кромками.

2. Устройство по п.1, отличающееся тем, что круглые пластины выполнены из материала, соответствующего материалу свариваемых полос.

3. Устройство по п.1, отличающееся тем, что круглые пластины выполнены из медных сплавов.

4. Устройство по п.1, отличающееся тем, что круглые пластины выполнены толщиной не больше толщины свариваемых полос.