Способ регулирования дисперсности углеродметаллических катализаторов (варианты)

Иллюстрации

Показать всеИзобретение относится к области приготовления нанесенных на пористый углерод металлических катализаторов с управляемой дисперсностью частиц активного компонента, эффективных при осуществлении структурно-чувствительных реакций. Описан способ регулирования дисперсности катализатора, включающего наночастицы платины, или палладия, или никеля, или серебра в количестве 0.15-10 мас.%, нанесенные на пористый углерод, при этом дисперсность активного компонента регулируют в пределах от 0.05 до 0.9 обработкой его предшественников в атмосфере H2 при температуре 250-350°С в присутствии хлористого аммония, причем хлористый аммоний NH4Cl вводят на одной из стадий синтеза катализатора - после адсорбции металлокомплексных предшественников металла на углеродный носитель. Также описан способ регулирования дисперсности катализатора, включающего наночастицы платины, или палладия, или никеля, или серебра в количестве 0.15-10 мас.%, нанесенные на пористый углерод, при этом дисперсность активного компонента регулируют в пределах от 0.05 до 0.9 обработкой его предшественников в атмосфере H2 при температуре 250-350°С в присутствии хлористого аммония, причем хлористый аммоний NH4Cl генерируют за счет каталитического разрушения поверхностных азотсодержащих соединений углеродного носителя при их контакте с металлом в присутствии ионов хлора и водорода. Технический результат - предложен эффективный способ регулирования дисперсности нанесенных на пористый углерод металлических катализаторов. 2 н.п. ф-лы, 3 табл., 1 ил.

Реферат

Изобретение относится к области приготовления нанесенных на пористый углерод металлических катализаторов с управляемой дисперсностью частиц активного компонента, эффективных при осуществлении структурно-чувствительных1 (1Под структурной чувствительностью каталитических процессов понимается закономерное изменение удельной каталитической активности катализатора в каком-либо процессе от размера и/или наноструктуры частиц активного компонента этого катализатора. Следствием этого является существование некоторого оптимума по дисперсности и наноструктуре его частиц, при котором эффективность катализатора максимальна.) реакций вследствие того, что частицы активного компонента имеют оптимальное распределение по размерам, что может найти применение в процессах органического синтеза, используемых в пищевой, парфюмерной, нефтехимической и нефтеперерабатывающей промышленностях и фармацевтических производствах, в решении экологических (катализаторы для разрушения вредных галогенсодержащих веществ) и энергетических (катализаторы для топливных элементов) проблем.

В настоящее время существует огромное разнообразие методов приготовления нанодисперсных металлических катализаторов, нанесенных на пористые носители, такие как углерод, окись кремния, окись алюминия, алюмосиликаты и др. Как правило, каждый из методов позволяет варьировать размеры наночастиц нанесенного металла лишь в некотором относительно узком диапазоне и привносит в состав катализатора определенные микропримеси, обусловленные использованием тех или иных реагентов при его приготовлении, и которые в некоторых случаях могут затрагивать и его каталитические свойства. Особенно это актуально в случае методов осаждения коллоидных частиц на носитель, поскольку для стабилизации коллоидов требуются поверхностно-активные вещества (ПАВ), обычно являющиеся каталитическими ядами, а полное удаление этих ПАВ из конечного катализатора часто не представляется возможным из-за их высокой сорбционной активности и требует дополнительных химических обработок катализатора. В этой связи возможности подбора эффективного катализатора для какой-либо структурно-чувствительной реакции и метода его приготовления оказываются ограниченными. Более того, при выявлении структурной чувствительности у новых каталитических процессов корректно использовать серию катализаторов, приготовленных в рамках одного и того же метода, но перекрывающих широкий диапазон дисперсности активного компонента. Использование для этих целей набора катализаторов, полученных по разным методикам, проблематично из-за возможных различий этих катализаторов в отношении природы химических примесей и характера распределения активного компонента по зерну и в порах носителя.

Известен ряд подходов к регулированию дисперсности наночастиц металлов на поверхности пористых носителей:

1) вариация параметров осаждения соединений металлов на поверхность носителя, например, pH и температуры осаждения и старения осадков и др. (X.Такизава, Кагаку то коге, Т.52 (1978) 128-133),

2) вариация химической природы исходных предшественников катализаторов, а также текстуры и химического состояния поверхности носителя, что обычно приводит к изменению механизма формирования катализаторов и количества центров нуклеации наночастиц металлов (Э.Б.Стайлз. Носители и нанесенные катализаторы: теория и практика (пер. с агл. под ред. А.А.Слинкина). Москва, Химия, 1991, с.101-131; Г.К.Боресков, Гетерогенный катализ. Москва, Наука, 1986, с.258-264),

3) спекание наночастиц металлов при температуре, выше т.н. температуры Хюттига, которая составляет примерно Ѕ от температуры плавления (Ч.Сеттерфилд. Практический курс гетерогенного катализа (пер. с англ. А.Л.Клячко и В.А.Швеца), Москва, Мир, 1984, 520 с.),

4) контролируемый рост коллоидных частиц металлов с последующим их осаждением на носитель (Н.А.Закарина и др. Высокодисперсные металлические катализаторы, Наука, Алма-Ата, 1987, с.38-46).

Из этих методов только метод 3, а именно термическое спекание катализаторов может быть достаточно универсальным подходом к варьированию их дисперсности, свободным от указанных выше недостатков. Однако в "классическом" виде этот метод для катализаторов на основе переходных металлов требует использования высоких температур (более 400°C), что может привести к изменению физико-химического состояния подложки. Температуру спекания можно было бы существенно снизить, если каким-то другим способом (не термическим) ослабить адгезию частиц металла к носителю. Это, в принципе, достижимо за счет введения веществ, которые, с одной стороны, имели бы низкую температуру плавления и могли бы смачивать поверхность частиц активного компонента, вызывая адсорбционное понижение прочности связи металл-носитель, а с другой стороны, имели бы высокую летучесть, чтобы легко удаляться с поверхности катализатора.

Настоящее изобретение предлагает способ вариации в широких пределах дисперсности (от 0.05 до 0.9) наночастиц металлов, таких как Pt, Pd, Ni, Ag, нанесенных на пористую углеродную подложку в количествах до 10 мас.%, путем спекания их высокодисперсных предшественников при 250-350°C в атмосфере Н2 в присутствии

NH4Cl, который специально вводится в катализатор в известных количествах на одной из стадий его приготовления или генерируется из азота, химически связанного с углеродной матрицей, при взаимодействии с водородом, поверхностью металла и адсорбированными на носителе ионами хлора.

Наиболее близким техническим решением к заявляемому является способ приготовления катализатора, описанный в статье (Z.C.Zhang et al. Appl. Catal. A: General, v.188 (1999) 229-240 (прототип)), посвященной исследованию агломерации платиновых частиц на поверхности Al2O3 в присутствии хлоридов. В приведенных в прототипе примерах хлоридом аммония обрабатывались готовые катализаторы Pt/Аl2О3 фирмы Johnson Matthey с содержанием платины 0.30 мас.%. Авторами было показано, что катализаторы Рt/Аl2О3 проявляют высокую устойчивость к спеканию в атмосфере Н2 даже при 500°C (размер частиц Pt по данным ПЭМ составляет <1.5 нм), но после пропитки раствором NH4Cl быстро спекаются уже при 320°C до кристаллитов размером 5-8 нм.

Нами было высказано предположение, что NH4Cl адсорбируется на поверхности кластеров платины, тем самым ослабляя их взаимодействие с поверхностью углеродной подложки и ускоряя их спекание. Экспериментально было показано, что спекание нанесенных металлов происходит более эффективно, если NH4Cl вводить на промежуточных стадиях синтеза таких катализаторов. При этом, в случае использования в качестве носителей пористых углей, на стадии восстановления образцов необходимо учитывать влияние NH4Cl, который генерируется из азота, химически связанного с углеродной матрицей, при взаимодействии с водородом, поверхностью металла и адсорбированными на носителе ионами хлора.

Изобретение решает задачу приготовления катализаторов на основе Pt, Pd, Ni, Ag, нанесенных на пористую углеродную подложку в количествах до 10 мас.%, позволяющего в рамках одного и того же метода целенаправленно изменять в широких пределах дисперсность частиц металлов для их использования в структурно-чувствительных процессах.

Предложен способ регулирования дисперсности катализатора, включающего наночастицы платины или палладия, или никеля или серебра в количестве 0.15-10 мас.%, нанесенные на пористый углерод, по которому (первый вариант) дисперсность активного компонента регулируют в пределах от 0.05 до 0.9 обработкой его предшественников в атмосфере H2 при температуре 250-350°C в присутствии хлористого аммония, причем хлористый аммоний NH4Cl вводят на одной из стадий синтеза катализатора - после адсорбции металлокомплексных предшественников металла на углеродный носитель.

Предложен способ регулирования дисперсности катализатора, включающего наночастицы платины или палладия, или никеля или серебра в количестве 0.15-10 мас.%, нанесенные на пористый углерод, по которому (второй вариант) дисперсность активного компонента регулируют в пределах от 0.05 до 0.9 обработкой его предшественников в атмосфере H2 при температуре 250-350°C в присутствии хлористого аммония, причем хлористый аммоний NH4Cl генерируют за счет каталитического разрушения поверхностных азотсодержащих соединений углеродного носителя при их контакте с металлом в присутствии ионов хлора и водорода.

Задача решается путем прокаливания в атмосфере Н2 при 250-350°C образцов углеродных носителей (УН) с осажденными на их поверхность наночастицами металлов или адсорбированными металлокомплексными предшественниками в присутствии определенных количеств NH4Cl, внесенных в образцы методом пропитки. Основными параметрами, вариация которых приводит к изменению дисперсности частиц металла в конечных катализаторах, являются мольное отношение NH4Cl/металл, температура прокалки и физико-химическое состояние предшественника катализатора перед нанесением NH4Cl. В частном случае, если углеродный носитель изначально содержит в своем составе азот, химически связанный с углеродным каркасом (NC), некоторое количество NH4Cl может образоваться за счет каталитического разрушения этих структур при их контакте с металлом в присутствии ионов хлора и водорода и также вызывать спекание частиц нанесенного металла. При этом на скорость спекания влияют локальное отношение NC/металл, температура прокалки и присутствие адсорбированных хлорид-ионов, причем последнее вызывает наиболее сильный эффект. Полное удаление хлорид-ионов с поверхности образца нагреванием в растворе щелочи приводит в последствии к высокодисперсным частицам активного компонента (дисперсность около 0.8-1.0), тогда как присутствие хлорид-ионов вызывает резкое снижение дисперсности вплоть до 0.1.

Сущность изобретения иллюстрируется следующими примерами.

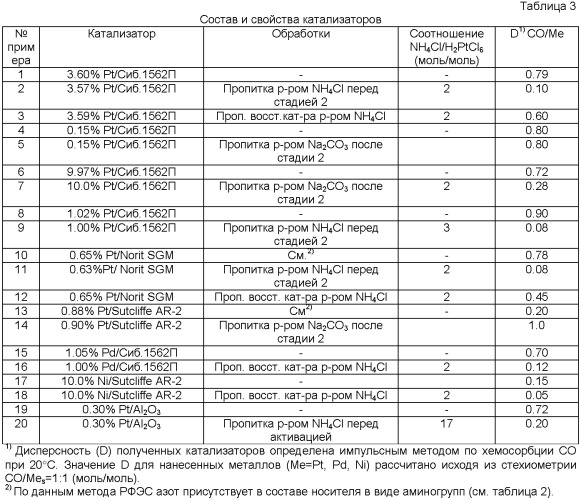

Ниже приведены примеры 1-20, иллюстрирующие заявленный способ. Из них примеры 3, 12, 16 даны для сравнения, а примеры 19, 20 приведены в качестве прототипа.

Пример 1

В статический реактор, снабженный магнитной мешалкой, заливают 30 мл дистиллированной воды, при перемешивании загружают 10.0 г УН марки Сибунит 1562П фракции 0.09-0.20 мм (данные о физико-химических свойствах используемых носителей приведены в таблицах 1, 2). В полученную суспензию УН при 20°C и интенсивном перемешивании в течение 1 мин дозируют 5.02 мл водного раствора H2PtCl6 (0.381 моль/л). Суспензию при периодическом перемешивании выдерживают 1 сутки (стадия 1), затем упаривают вакуумированием при 60°C. УН с адсорбированными соединениями платины сушат вакуумированием при 80-100°C до остаточного давления 20 мм рт.ст. (стадия 2). Восстановление адсорбированных соединений платины до металла проводят в токе H2 в проточном реакторе при 150°C (1 ч) и 250°C (1 ч). В период нагрева скорость подъема температуры составляет 5°/мин (стадия 3). Получают катализатор Pt/Сиб.1562П с содержанием платины 3.60 мас.%.

Данные по дисперсности частиц платины в катализаторах, приготовленных в соответствии с приведенными в настоящем патенте примерами, представлены в таблице 3.

Пример 2

Катализатор готовят по примеру 1, но перед проведением стадии 2 в суспензию вводят NH4CI исходя из молярного соотношения NH4Cl/H2PtCl6=2. Получают катализатор Pt/Сиб.1562П с содержанием платины 3.57 мас.%.

Пример 3 (сравнительный)

Катализатор готовят по примеру 1, но после проведения стадии 3 готовый катализатор дополнительно пропитывают по влагоемкости водным раствором NH4Cl исходя из молярного соотношения NH4Cl/H2PtCl6=2. Продукт сушат вакуумированием при 80-100°C. Затем катализатор загружают в проточный реактор и повторно осуществляют процедуру восстановления в токе H2 по режиму стадии 3. Получают катализатор Pt/Сиб.1562П с содержанием платины 3.59 мас.%.

Пример 4

Катализатор готовят по примеру 1, но на стадии 1 дозируют 2.03 мл водного раствора H2PtCl6 (0.038 моль/л). Получают катализатор Pt/Сиб.1562П с содержанием платины 0.15 мас.%.

Пример 5

Катализатор готовят по примеру 4, но после проведения стадии 2 продукт обрабатывают 10 мл водного раствора Na2CO3 исходя из молярного соотношения Na2CO3/H2PtCl6=4, поднимают температуру до 85°C и осуществляют перемешивание суспензии при этой температуре в течение 2 ч. Перед процедурой восстановления в токе H2 по режиму стадии 3 продукт упаривают вакуумированием при 60°C, а затем сушат вакуумированием при 80-100°C до остаточного давления 20 мм рт.ст. Получают катализатор Pt/Сиб.1562П с содержанием платины 0.15 мас.%.

Пример 6

Катализатор готовят по примеру 1, но на стадии 1 дозируют 10.00 мл водного раствора H2PtCl6 (0.569 моль/л). Получают катализатор Pt/Сиб.1562П с содержанием платины 9.97 мас.%.

Пример 7

Катализатор готовят по примеру 6, но после проведения стадии 2 продукт обрабатывают 10 мл водного раствора Na2CO3 исходя из молярного соотношения Na2CO3/H2PtCl6=4, поднимают температуру до 85°C и осуществляют перемешивание суспензии при этой температуре в течение 2 ч. Перед процедурой восстановления в токе H2 по режиму стадии 3 продукт упаривают вакуумированием при 60°C, а затем сушат вакуумированием при 80-100°C до остаточного давления 20 мм рт.ст. Получают катализатор Рх/Сиб.1562П с содержанием платины 10.0 мас.%.

Пример 8

Катализатор готовят по примеру 1, но на стадии 1 дозируют 1.36 мл водного раствора H2PtCl6 (0.381 моль/л). Получают катализатор Pt/Сиб.1562П с содержанием платины 1.02 мас.%.

Пример 9

Катализатор готовят по примеру 8, но перед проведением стадии 2 в суспензию вводят NH4Cl исходя из молярного соотношения NH4Cl/H2PtCl6=3. Pt/Сиб.1562П с содержанием платины 1.00 мас.%.

Пример 10

Катализатор готовят по примеру 1, но вместо УН марки Сибунит 1562П используют Norit SGM фракции <0.09 мм, и объем раствора H2PtCl6 (0.381 моль/л) соответствует 0.88 мл. Получают катализатор Pt/Norit SGM с содержанием платины 0.65 мас.%.

Пример 11

Катализатор готовят по примеру 2, но вместо УН марки Сибунит 1562П используют Norit SGM, и объем раствора H2PtCl6 (0.381 моль/л) соответствует 0.88 мл. Получают катализатор Pt/Norit SGM с содержанием платины 0.63 мас.%.

Пример 12 (сравнительный)

Катализатор готовят по примеру 3, но вместо УН марки Сибунит 1562П используют Norit SGM и объем раствора H2PtCl6 (0.381 моль/л) соответствует 0.88 мл. Получают катализатор Pt/Norit SGM с содержанием платины 0.65 мас.%.

Пример 13

Катализатор готовят по примеру 1, но вместо УН марки Сибунит 1562П используют Sutcliffe AR-2 фракции <0.09 мм, и объем раствора H2PtCl3 (0.381 моль/л) соответствует 1.22 мл. Получают катализатор Pt/Sutcliffe AR-2 с содержанием платины 0.88 мас.%.

Пример 14

Катализатор готовят по примеру 13, но после проведения стадии 2 продукт обрабатывают 10 мл водного раствора Na2CO3 исходя из молярного соотношения Na2CO3/ H2PtCl6=4, поднимают температуру до 85°C и осуществляют перемешивание суспензии при этой температуре в течение 2 ч. Перед процедурой восстановления в токе H2 по режиму стадии 3 продукт упаривают вакуумированием при 60°C, а затем сушат вакуумированием при 80-100°C до остаточного давления 20 мм рт.ст. Получают катализатор Pt/ Sutcliffe AR-2 с содержанием платины 0.90 мас.%.

Пример 15

В статический реактор, снабженный магнитной мешалкой, заливают 30 мл дистиллированной воды, при перемешивании загружают 10.0 г УН марки Сибунит 1562П фракции 0.25-0.50 мм. В полученную суспензию УН при 20°C и интенсивном перемешивании в течение 10 мин дозируют 5.50 мл водного раствора H2PdCl4 (0.188 моль/л). Суспензию выдерживают 30 мин при непрерывном перемешивании (стадия 1), затем в течение 5 мин дозируют 4.00 мл водного раствора Na2CO3 (0.5 моль/л), после чего суспензию выдерживают при комнатной температуре в течение 15 мин, а затем нагревают до 80°C и выдерживают еще 15 мин (стадия 2). Катализатор отфильтровывают и промывают на фильтре дистиллированной водой до отрицательной реакции фильтрата на ионы Сl- (реакция AgNO3) и сушат при 80-90°C на воздухе (стадия 3). Восстановление адсорбированных соединений палладия до металла проводят в токе H2 в проточном реакторе при 100°C (30 мин) и 150°C (30 мин). В период нагрева скорость подъема температуры составляет 5°/мин (стадия 4). Получают катализатор Pd/Сиб.1562П с содержанием палладия 1.05 мас.%.

Пример 16 (сравнительный)

Катализатор готовят по примеру 15, но после проведения стадии 4 готовый катализатор дополнительно пропитывают по влагоемкости водным раствором NH4Cl исходя из молярного соотношения NH4Cl/H2PdCl4=2. Продукт сушат вакуумированием при 80-100°C. Затем катализатор загружают в проточный реактор и повторно осуществляют процедуру восстановления в токе H2 при 200°C (15 мин), затем 250°C (35 мин) и 300°C (50 мин). В период нагрева скорость подъема температуры составляет 57 мин. Получают катализатор Pt/Сиб.1562П с содержанием платины 1.00 мас.%.

Пример 17

В статический реактор, снабженный магнитной мешалкой, заливают 50 мл дистиллированной воды, при перемешивании загружают 9.0 г УН марки Sutcliffe AR-2 фракции <0.09 мм. В полученную суспензию УН при 20°C и интенсивном перемешивании в течение 10 мин дозируют 50 мл водного раствора, содержащего 4.05 г NiCl2×6H2O и 2.0 г NH4Cl (б/в), а затем в суспензию в течение 10 мин дозируют 50 мл водного раствора, содержащего 2.0 г NaBH4 и стабилизированного 2.0 г конц. раствора NH4OH. Суспензию выдерживают 30 мин при перемешивании. Катализатор отфильтровывают и промывают на фильтре дистиллированной водой до нейтральной рН и сушат при 80-90°C на воздухе. Восстановление адсорбированных соединений никеля проводят в токе H2 в проточном реакторе при 100°C (60 мин) и 350°C (60 мин). В период нагрева скорость подъема температуры составляет 5°/мин. Катализатор охлаждают в токе азота и перед выгрузкой пассивируют, добавляя в ток азота ~5 об.% воздуха. Получают катализатор Ni/Sutcliffe AR-2 с содержанием никеля 10.0 мас.%.

Пример 18

Катализатор готовят по примеру 17, но после выгрузки готовый катализатор дополнительно пропитывают по влагоемкости водным раствором NH4Cl исходя из молярного соотношения NH4Cl/NiCl2=2. Продукт сушат вакуумированием при 80-100°C. Затем катализатор загружают в проточный реактор и повторно осуществляют процедуру восстановления в токе H2 согласно режиму, приведенному в примере 17. Получают катализатор Ni/Sutcliffe AR-2 с содержанием никеля 10.0 мас.%.

Пример 19 (прототип 1)

1 г катализатора Pt/Al2O3 фирмы Johnson Matthey фракции ~0.04 мм с содержанием платины 0.30 мас.% активируют в токе H2 (20 см3/мин) до 500°C со скоростью 57 мин. Выдерживают при этой температуре в токе водорода 2 ч, затем катализатор охлаждают до комнатной температуры. Перед выгрузкой образец в течение 1 ч продувают гелием. Размер частиц Pt по данным ПЭМ (Hitachi HF-2000) <1.5 нм.

Пример 20 (прототип 2)

1 г катализатора Pt/Al2O3 фирмы Johnson Matthey фракции 0.04 мм с содержанием платины 0.30 мас.% активируют в токе H2 по примеру 19, но восстановление проводят при пониженной температуре (320°C) в течение 2.5 ч. При этом стадии активации предшествуют выдержка катализатора при комнатной температуре в течение 30 мин в насыщенном растворе NH4Cl, фильтрование и сушка на воздухе при 100°C в течение 12 ч. Размер частиц Pt по данным ПЭМ составляет 5-8 нм.

| Таблица 1 | ||||||||

| Физико-химические свойства УН, использованных для приготовления катализаторов Pt/C. | ||||||||

| Углеродный носитель | Текстурные характеристики1) | Химические свойства2) | ||||||

| SБЭТ | Аα | VΣ | Vmi | L | AHCl | АNaOH | Зольность % | |

| м2/г | см3/г | Å | ||||||

| Sutcliffe AR-2 | 1456 | 592 | 0.776 | 0.392 | 15.3 | 0.234 | 0.089 | 0.6 |

| Norit SGM | 1119 | 485 | 0.613 | 0.289 | 16.2 | 0.402 | 0.330 | 0.4 |

| Сиб. 1562П | 590 | 542 | 0.860 | -0.035 | 76.6 | 0.305 | 0.051 | 0.3 |

| 1) SБЭТ - величина удельной поверхности по БЭТ, вычислена по начальному участку изотермы адсорбции N2 в области P/P0=0.05-0.2; VΣ -суммарный объем пор диаметром <110 нм, определен по величине адсорбции N2 при P/P0=0.98; Vми и Аα - объем микропор и удельная поверхность мезо- и макропор, соответственно, определенные сравнительным методом (А.Р.Karnaukhov et al, Pure Appl. Chem., v.61. (1989) 1913-1920); L - размер мезопор, вычисленный по модели БЭТ как L=4 VΣ/SБЭТ. 2) AHCl и ANaOH - адсорбционная емкость углей в отношении HCl и NaOH, соответственно, определенные по (Boehm Н.Р., Adv. Catal. and Relat. Subj. (D.D. Eley, H. Pines, P.B. Weisz, eds.,), Academic Press, New York, London, 1966, Vol.16, pp.179-274). |

| Таблица 2 | |||||||

| Содержание гетероатомов на поверхности исходных УН по данным метода РФЭС. | |||||||

| Углеродный носитель | N/C | О/С | Si/C | Cl/C | S/C | Na/C | Ca/C |

| Sutcliffe AR-2 | 0.0033 | 0.067 | 0.0017 | 0.0014 | 0.00044 | - | 0.00030 |

| Norit SGM | 0.0050 | 0.060 | 0.0010 | 0.0018 | 0.00033 | - | - |

| Сибунит 1562П | - | 0.039 | - | - | - | 0.0044 | - |

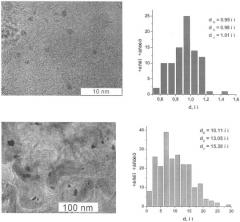

На Фиг.1 представлено элекронно-микроскопические изображения и гистограммы распределения по размерам у частиц металлов для катализаторов 1.0% Pt/Сиб.1562П, приготовленных по примерам 10 (сверху) и 11 (снизу). Обозначения: dN, dS и dV - среднечисленный, среднеповерхностный и среднемассовый размеры частиц, вычисленные из гистограмм.

1. Способ регулирования дисперсности катализатора, включающего наночастицы платины, или палладия, или никеля, или серебра в количестве 0,15-10 мас.%, нанесенные на пористый углерод, отличающийся тем, что дисперсность активного компонента регулируют в пределах от 0,05 до 0,9 обработкой его предшественников в атмосфереН2 при температуре 250-350°С в присутствии хлористого аммония, причем хлористый аммоний NH4Cl вводят на одной из стадий синтеза катализатора - после адсорбции металлокомплексных предшественников металла на углеродный носитель.

2. Способ регулирования дисперсности катализатора, включающего наночастицы платины, или палладия, или никеля, или серебра в количестве 0,15-10 мас.%, нанесенные на пористый углерод, отличающийся тем, что дисперсность активного компонента регулируют в пределах от 0,05 до 0,9 обработкой его предшественников в атмосфереН2 при температуре 250-350°С в присутствии хлористого аммония, причем хлористый аммоний NH4Cl генерируют за счет каталитического разрушения поверхностных азотсодержащих соединений углеродного носителя при их контакте с металлом в присутствии ионов хлора и водорода.