Способ получения синтез-газа

Иллюстрации

Показать всеИзобретение относится к области химии и может быть использовано в процессе окислительной конверсии. Синтез-газ получают при горении смеси углеводородного сырья с окислителем с коэффициентом избытка окислителя менее 1 при температуре менее 1400К внутри одной или нескольких полостей, полностью или частично образованных материалом, проницаемым для смеси углеводородного сырья с окислителем, причем ввод смеси углеводородного сырья с окислителем производят через проницаемое дно полости/полостей, или через проницаемые стенки полости/полостей, или через проницаемые стенки и дно полости/полостей, а вывод продуктов горения осуществляют через верхнее сечение полости/полостей. Изобретение позволяет упростить технологию и обеспечить высокую производительность процесса. 4 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к процессам и устройствам для получения синтез-газа путем конверсии углеводородов, а именно к процессам окислительной конверсии. Полученный синтез-газ может быть использован в химической промышленности для производства метанола, диметилового эфира, синтетических жидких углеводородов и других продуктов. Полученный водород после его выделения из смеси газов может быть использован для питания топливных элементов транспортных средств и автономных источников электроснабжения, а также в качестве сырья и восстановителя в химической, нефтехимической, металлургической и других отраслях промышленности.

Основными промышленными способами получения синтез-газа в настоящее время являются паровой, парокислородный и автотермический риформинг природного газа или угля. В случае необходимости промышленного получения водорода его выделяют различными методами из полученного синтез-газа (смеси H2 и СО). Дополнительное количество водорода получают, конвертируя СО в присутствии водяного пара в водород и CO2. Эти способы требуют применения дорогостоящих катализаторов и отличаются высокой сложностью и громоздкостью оборудования, большими удельными капитальными затратами, что делает их малопригодными для создания небольших автономных источников синтез-газа и водорода.

Известен способ получения газа, содержащего водород и оксид углерода (RU 2300493, С01В 3/38, 10.06.2007), включающий стадии парциального окисления части сырья с получением первой газообразной смеси из водорода и оксида углерода и последующей стадии каталитического парового риформинга части газообразного сырья в конвективной паровой риформинг-печи, включающей трубчатый реактор, снабженный одной или более трубами, содержащими катализатор риформинга. Недостатками данного известного способа являются необходимость использования дорогостоящего катализатора и реактора с трубами из дорогостоящих сплавов, а также коксообразование и эрозия реакторных труб.

Известен реактор для получения газа, богатого водородом и окисью углерода (RU 2119382, B01J 19/26, B01J 8/04, B01J 8/06, 27.09.1998), включающий кожух, снабженный устройствами для подачи водяного пара, содержащего горячий поток газов, и для вывода продукта, огнеупорной футеровкой, расположенной на внутренней стенке кожуха, и слоем катализатора риформинга, расположенным внутри него, а также форсунку для производства водяного пара, содержащего горячий поток газов, соединенную с верхней частью кожуха, работающего под давлением. Слой катализатора состоит из верхнего и нижнего подслоев, причем верхний подслой катализатора имеет каталитическую активность ниже, чем активность его нижнего подслоя. Недостатками данного известного реактора являются сложность конструкции, необходимость использования дорогостоящих катализаторов разного типа, большой объем потребляемого пара.

Известно устройство высокопроизводительного генератора синтез-газа модульного типа (RU 2266778, B01J 7/00, С01В 3/34, 27.12.2005), работающего по принципу высокотемпературного парциального окисления-сгорания углеводородных газов техническим кислородом или воздухом при номинальном давлении 0,2-10 МПа и расходе кислорода или воздуха 0,2-0,4 от стехиометрии (1,0), с использованием водяного пара и CO2 для коррекции состава синтез-газа по мольному соотношению H2/CO. Основой конструкции генератора синтез-газа является типовой модуль камеры сгорания с производительностью по углеводородному газу в пределах 0,375-3,75 тонн в час в пересчете на метан. Генератор синтез-газа включает от двух до нескольких десятков модулей камер сгорания, скомпонованных в вертикальные или горизонтальные пакеты с общим охлаждаемым корпусом и общим выходным газовым коллектором. Недостатками генератора являются высокая технологическая сложность конструкции, представляющей собой фактически аналог камеры сгорания реактивного двигателя и требующей специального охлаждения стенок камеры сгорания и специальных конструкционных материалов. Необходимость подачи водяного пара и CO2 для коррекции состава получаемого синтез-газа и предотвращения сажеобразования дополнительно усложняет конструкцию.

Наиболее близким к предлагаемому способу получения синтез-газа является способ получения синтез-газа при горении, описанный в патенте РФ №2320531, С01В 3/36, B01J 7/00, опубл. 27.03.2008 (способ-прототип). Горение смеси углеводородного сырья и окислителя, взятых в соотношении, соответствующем коэффициенту избытка окислителя менее 1, осуществляют в проточном двухкамерном реакторе в турбулентном режиме. Помимо указанной смеси в зону реакции подают перегретый водяной пар в количестве 5-20 мас.% по отношению к поданному углероду (в виде углеводородного сырья). Воспламенение трехкомпонентной смеси в первой камере сгорания производят струей горячего газа из внешнего источника, давление в котором при осуществлении воспламенения превышает давление в первой камере реактора. Продукты сгорания из первой камеры реактора через сопло с критическим перепадом давления направляют во вторую камеру и продолжают процесс до содержания кислорода в продуктах горения не более 0,3% об. Получают синтез-газ, в котором объемное отношение H2/CO≈2,0.

Недостатком способа-прототипа является сложность технологического процесса: во-первых, устойчивый режим горения поддерживается за счет струи горячего газа из дополнительного внешнего источника, во-вторых, для предотвращения сажеобразования и достижения требуемого соотношения H2 и СО в получаемом синтез-газе необходимо подавать большое количество водяного пара в зону реакции. Устройство для осуществления способа-прототипа также отличается высокой сложностью - реактор выполнен по типу двухкамерного реактивного двигателя с высокой теплонапряженностью в камере сгорания, что требует использования специальных конструкционных материалов и сложных методов охлаждения.

Наиболее близким к предлагаемому устройству для получения синтез-газа при горении по конструкции является радиационная горелка для эффективного сжигания углеводородов, описанная в патенте РФ №2151957, F23D 14/12, опубл. 27.06.2000. Горелка содержит корпус, инжектор в виде газового сопла со смесительной трубкой и перфорированную керамическую излучающую насадку, выполненную с возможностью исполнения дополнительных функций экрана и рефлектора, для чего она изготовлена в объемной конфигурации в виде полостей с поперечными размерами и глубиной не менее 10 мм, причем перфорированными могут быть или только дно полостей, или только стенки, или стенки и дно. Такие конструктивные элементы горелки обеспечивают устойчивое горение даже при самых низких значениях давления газа и повышают ее эксплуатационные характеристики: увеличивают радиационный КПД и улучшают диаграмму направленности излучения.

Как видно из приведенных характеристик, указанная горелка по сравнению с известными устройствами для получения синтез-газа отличается простотой, компактностью и дешевизной. Однако данное устройство (горелка), обеспечивая максимальный выход инфракрасного излучения из внутренних полостей объемной излучающей перфорированной насадки при сжигании топливных смесей бедного или стехиометрического состава, не обеспечивает оптимальные условия для окислительной конверсии углеводородов в синтез-газ при большом избытке горючего (низком коэффициенте избытка окислителя: α<1).

Задачей предлагаемого изобретения является разработка такого способа получения синтез-газа, который обеспечит существенное упрощение технологии и высокую производительность процесса при оптимальных объемных соотношениях H2 и СО в получаемом синтез-газе (H2/CO≈2,0).

Задачей предлагаемого изобретения является также создание устройства для осуществления заявляемого способа, отличающегося простотой, компактностью, дешевизной, более высокой энергетической эффективностью и имеющего конструкцию, которая позволит легко регулировать производительность установки в широких пределах.

Решение поставленной задачи достигается:

- предлагаемым способом получения синтез-газа при горении смеси углеводородного сырья с окислителем с коэффициентом избытка окислителя менее 1, в котором процесс горения осуществляют при температуре менее 1400К внутри одной или нескольких полостей, полностью или частично образованных материалом, проницаемым для смеси углеводородного сырья с окислителем, причем ввод смеси углеводородного сырья с окислителем производят через проницаемое дно полости/полостей, или через проницаемые стенки полости/полостей, или через проницаемые стенки и дно полости/полостей, а вывод продуктов горения - через верхнее сечение полости/полостей.

Углеводородное сырье можно выбирать из группы газообразных или жидких углеводородов, входящих в состав нефти, природного и попутных газов.

Процесс можно проводить при использовании в качестве окислителя воздуха, обогащенного воздуха или кислорода.

С целью регулирования состава получаемого синтез-газа, при вводе смеси можно изменять состав и/или объем подаваемой смеси углеводородного сырья с окислителем по высоте проницаемых стенок.

Процесс можно проводить при атмосферном давлении или выше атмосферного, предпочтительно в интервале от 0,1 до 3,0 МПа:

- предлагаемым устройством для получения синтез-газа, которое включает корпус, узел подвода смеси углеводородного сырья с окислителем и одну или несколько полостей, полностью или частично образованных материалом, проницаемым для смеси углеводородного сырья с окислителем, при этом полость/полости выполнены с поперечным размером не менее 1 см и глубиной не менее 0,5 см и с возможностью ввода смеси углеводородного сырья с окислителем через проницаемое дно полости/полостей, или через проницаемые стенки полости/полостей, или через проницаемые стенки и дно полости/полостей, а вывода продуктов горения - через верхнее сечение полости/полостей.

Верхнее сечение полости/полостей может быть выполнено либо из того же проницаемого для смеси углеводородного сырья с окислителем материала, что стенки и дно полости/полостей, либо может быть открытым.

При выполнении верхнего сечения полости/полостей открытым отношение глубины полости/полостей к ее/их поперечному размеру должно быть не менее 3.

Предлагаемые способ и устройство для его реализации были разработаны на основе детальных экспериментальных исследований взаимосвязи таких параметров, как состав топливно-воздушной смеси, режимы горения и ввода смеси, температура внутренней поверхности полости или полостей, в которых осуществляется горение, соотношение поперечного размера и глубины полости и др., и их влияния на выход и состав получаемого синтез-газа.

Принципиальным результатом проведенных испытаний является установление возможности осуществления горения смесей очень богатого состава - выше верхнего предела воспламенения при обычных условиях, например, при концентрации метана в воздухе выше 15% (α<0,45). Такие режимы горения практически недостижимы в существующих горелочных устройствах, но могут быть реализованы в предлагаемом устройстве, в котором процесс горения протекает вблизи внутренней поверхности полости (полостей), полностью или частично образованной перфорированной керамикой или выполненной из иного проницаемого для газа термостойкого материала (например, металлического войлока). При поверхностном горении фронт горения располагается или над поверхностью, не далее 1 мм от нее, или непосредственно на поверхности, или даже может углубляться в проницаемые стенки полости, на глубину до 3 мм.

Для обеспечения при горении смеси устойчивого процесса конверсии углеводородного сырья в синтез-газ каждая полость предлагаемого устройства должна иметь следующие характерные размеры: поперечный размер, определяемый критическим диаметром проникновения пламени в полость, - не менее 1 см, и глубину, определяемую характерной шириной фронта пламени над плоской поверхностью, - не менее 0,5 см.

Локализация фронта пламени вблизи поверхности приводит к сильному разогреву внутренней поверхности полости (полостей), что обеспечивает сильный радиационный поток, при этом до 50% энергии горения может переходить в излучение, которое «запирается» внутри полости. Наиболее полное «запирание» излучения происходит в том случае, когда верхнее сечение полости закрыто непрозрачным для излучения, но проницаемым для выходящего газа материалом, например, тем же, из которого выполнены стенки и дно полости. Но достаточно эффективное запирание излучения может быть достигнуто и в открытой сверху полости, если отношение ее глубины к характерному размеру ее поперечного сечения не менее 3, что обеспечивает отношение суммы площадей боковой поверхности и дна к площади выходного сечения более 6-10. В этом случае доля энергии, уносимой выходящим из полости излучением и не участвующей в процессе конверсии, пропорциональная отношению этих площадей, достаточно мала, чтобы не сильно влиять на эффективность процесса, в то время как для многих практических приложений такое исполнение полостей более технологично.

Конверсия углеводородного сырья с помощью данного устройства дает более высокую энергетическую эффективность по сравнению с известными устройствами за счет резкого снижения потерь на излучение горячих продуктов горения, поскольку это излучение практически не выходит из полости и идет на нагрев ее поверхности и, следовательно, поступающей через поверхность свежей реакционной смеси. Благодаря этому становится возможным обеспечить сгорание смесей очень богатого состава, при этом температура горения понижается, а из-за более низкой температуры горения снижается унос тепла с продуктами горения.

В случае использования в качестве углеводородного сырья более тяжелых жидких углеводородов необходимое давление их паров может быть достигнуто предварительным подогревом, в том числе за счет использования либо тепла нагретого материала полости, либо тепла отходящих из устройства горячих газов.

Важным достоинством предлагаемого устройства является возможность регулирования его мощности (производительности по синтез-газу) в широком диапазоне либо простым изменением расхода смеси через проницаемые поверхности полости, либо изменением размера полостей, либо изменением их числа.

Преимуществом заявленного решения является отсутствие проблемы загрязнения рабочей поверхности полости в режиме возможного сажеобразования, так как сажеобразование протекает при временах, значительно превышающих время конверсии углеводородного сырья во фронте пламени и даже время пребывания продуктов реакции в полости устройства.

Кроме того, предлагаемое изобретение позволяет регулировать состав продуктов реакции изменением состава и/или объема подаваемой смеси по высоте проницаемых стенок полости. При желании для регулирования состава образующихся продуктов в подаваемый газовый поток можно вводить дополнительные газовые компоненты: например, пары воды, диоксид углерода или промотирующие процесс добавки. Над верхней частью устройства - над потоком выходящего синтез-газа - при необходимости можно разместить каталитический реактор для конвертирования содержащегося в синтез-газе оксида углерода в дополнительный водород.

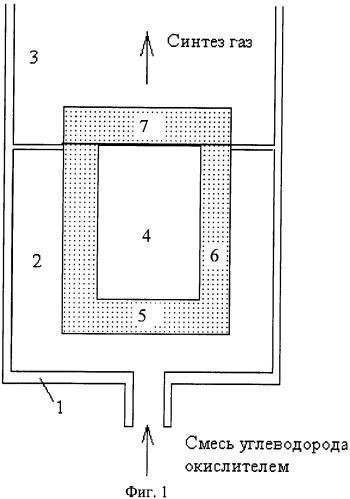

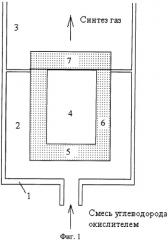

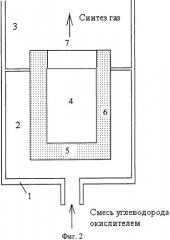

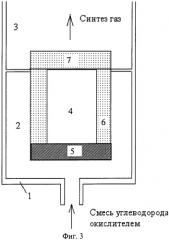

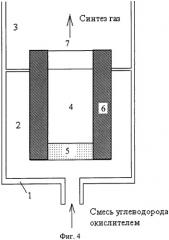

На фиг.1-5 представлена схема устройства для реализации предлагаемого способа.

Предлагаемое устройство содержит корпус 1, разделенный на два объема 2 и 3. В объеме 2 размещена полость или полости 4, в которых осуществляется процесс горения. Полость (полости) 4 может быть полностью образована проницаемым для газа материалом, из которого выполняются дно 5, стенки 6 и верхнее сечение 7 (см. фиг.1 и 5). Дно 5 или стенки 6 полости (полостей) 4 могут выполняться из непроницаемого для газа материала (см. фиг.3 и 4). Верхнее сечение 7 полости (полостей) 4 может быть открытым - см. фиг.2 и 4. Устройство может содержать в объеме 2 одну (фиг.1-4) или несколько полостей - на фиг.5 показаны три полости 4 в объеме 2. Через верхнее сечение 7 полость/полости 4 сообщаются с объемом 3.

Устройство работает следующим образом.

Смесь углеводородного сырья с окислителем подается в объем 2, проходит или через проницаемое дно 5, или через проницаемые стенки 6, или через проницаемые стенки 6 и дно 5 в полость (полости) 4 и сгорает вблизи внутренней поверхности полости/полостей 4, нагревая стенки полости/полостей. В полости/полостях 4 возникает мощное запертое ИК-излучение, обеспечивающее устойчивое горение богатой углеводородной смеси с образованием продуктов неполного окисления - синтез-газа, который через верхнее сечение 7 полости/полостей 4 поступает в объем 3.

Приводим для иллюстрации примеры осуществления способа.

Пример 1.

Устройство с полостью, образованной проницаемыми дном и стенками из сотовой керамики толщиной 15 мм, пронизанной цилиндрическими каналами диаметром 1,2 мм, представляющей собой прямоугольный параллелепипед с основанием 80×40 мм и высотой 115 мм, верхнее сечение которой ограничено такой же сотовой керамикой.

| Расход метана | 9,2 л/мин |

| Расход воздуха | 31 л/мин |

Коэффициент избытка окислителя в смеси метан/воздух α=0,35

| Состав полученного сухого синтез-газа, % об.: | |

| Н2 | 22,1 |

| СО | 10,3 |

| CO2 | 2,8 |

| СН4 | 4,1 |

| С2Н4 | 1,4 |

| O2 | 0,5 |

| N2 | 58,8 |

| Конверсия СН4 | 82,5 |

| Конверсия O2 | 97,0 |

| Температура продуктов, К | 950 |

| Температура внутренней поверхности полости, К | 680 |

| Отношение Н2/СО | 2,15 |

| Отношение СО/CO2 | 3,7 |

Пример 2.

Устройство с полостью, образованной проницаемыми дном и стенками из сотовой керамики толщиной 15 мм, пронизанной цилиндрическими каналами диаметром 1,2 мм, представляющая собой открытый прямоугольный параллелепипед с основанием 40×40 мм и высотой 140 мм. Отношение глубины полости к поперечному размеру равно 3,5.

| Расход метана | 8,1 л/мин |

| Расход воздуха | 36 л/мин |

Коэффициент избытка окислителя в смеси метан/воздух α=0,47

| Состав полученного сухого синтез-газа, % об.: | |

| Н2 | 17,6 |

| СО | 11,1 |

| CO2 | 2,4 |

| СН4 | 1,8 |

| С2Н4 | 1,9 |

| O2 | 1,0 |

| N2 | 64,2 |

| Конверсия СН4 | 90,4 |

| Конверсия O2 | 94,3 |

| Температура продуктов, К | 870 |

| Температура внутренней поверхности полости, К | 660 |

| Отношение Н2/СО | 1,59 |

| Отношение СО/CO2 | 4,6 |

Таким образом, заявленный способ обеспечивает высокую производительность процесса конверсии углеводородов в синтез-газ, позволяет существенно упростить технологию, снизить стоимость оборудования и операционные затраты и исключить проблемы, вызываемые сажеобразованием. Для получения синтез-газа предложенным способом можно использовать любые углеводородные газы и даже жидкие углеводороды. Устройство для осуществления способа в отличие от других известных реакторов является простым и компактным, обладает более высокой энергетической эффективностью и имеет конструкцию, которая позволяет легко регулировать производительность (мощность) установки в широких пределах. В частности, заявленное устройство может быть перспективно для создания автономных экономичных установок небольшой мощности, например рассредоточенных источников электроснабжения на базе электрохимических генераторов (топливных элементов) и водородных автозаправочных станций. В настоящее время именно отсутствие компактных автономных источников водорода является одним из основных факторов, сдерживающих развитие водородной энергетики.

1. Способ получения синтез-газа при горении смеси углеводородного сырья с окислителем с коэффициентом избытка окислителя менее 1, отличающийся тем, что процесс горения осуществляют при температуре менее 1400 К внутри одной или нескольких полостей, полностью или частично образованных материалом, проницаемым для смеси углеводородного сырья с окислителем, причем ввод смеси углеводородного сырья с окислителем производят через проницаемое дно полости/полостей, или через проницаемые стенки полости/полостей, или через проницаемые стенки и дно полости/полостей, а вывод продуктов горения - через верхнее сечение полости/полостей.

2. Способ по п.1, отличающийся тем, что углеводородное сырье выбирают из группы газообразных или жидких углеводородов, входящих в состав нефти, природного и попутных газов.

3. Способ по п.1, отличающийся тем, что процесс проводят при использовании в качестве окислителя воздуха, обогащенного воздуха или кислорода.

4. Способ по п.1, отличающийся тем, что изменяют состав и/или объем подаваемой смеси углеводородного сырья с окислителем при вводе по высоте проницаемых стенок.

5. Способ по любому из пп.1-4, отличающийся тем, что процесс проводят при атмосферном давлении или выше атмосферного, предпочтительно в интервале от 0,1 до 3,0 МПа.