Состав для обработки призабойной зоны скважин

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей промышленности, в частности к интенсификации притока углеводородов. Технический результат изобретения - обеспечение эффективности восстановления фильтрационной характеристики призабойной зоны скважин, пробуренных на полимерглинистых растворах. Состав для обработки призабойной зоны скважин, пробуренных на полимерглинистых растворах, включающий соляную кислоту, диэтиленгликоль и воду, при следующем соотношении компонентов, мас.%: соляная кислота 15,0-20,0; диэтиленгликоль 1,0-3,0; вода 77,0-84,0. 2 табл.

Реферат

Изобретение относится к нефтегазодобывающей промышленности, в частности к интенсификации притока углеводородов.

Известен состав для кислотной обработки призабойной зоны пласта, который обладает пониженной скоростью реакции с карбонатами, высокой стабильностью в отношении ионов трехвалентного железа и способностью предотвращать накопление в пласте нерастворимых осадков благодаря введению в состав водорастворимых алифатических спиртов или гликолей, или глицерина. Однако данный состав не предназначен для разрушения полимеров, проникших в пласт вместе с фильтратом бурового раствора, и не будет повышать проницаемость призабойной зоны пласта за счет разрушения полимеров (А.с. СССР 1833459, E21B 43/27, 03.09.91).

Наиболее близким к предлагаемому техническому решению по технической сущности является состав кислотной микроэмульсии, включающей нефтенол, соляную кислоту, ацетон или изопропиловый спирт и воду (А.с. СССР 1810507А1, E21B 43/27). Недостаток указанного состава в том, что он не обеспечивает восстановление фильтрационной характеристики призабойной зоны скважин и получения промышленного дебита скважин, пробуренных на полимерглинистых растворах.

Данное изобретение решает техническую задачу - обеспечение промышленного дебита скважин.

Технический результат - обеспечение эффективности восстановления фильтрационной характеристики призабойной зоны скважин, пробуренных на полимерглинистых растворах.

Указанный технический результат достигается тем, что состав для обработки призабойной зоны скважин, пробуренных на полимерглинистых растворах, включает соляную кислоту, диэтиленгликоль и воду при следующем соотношении компонентов, мас.%:

| Соляная кислота | 15,0-20,0; |

| Диэтиленгликоль | 1,0-3,0; |

| Вода | 77,0-84,0 |

В предлагаемом изобретении заявляемый состав компонентов позволяет получить раствор с оптимальными технологическими параметрами. Под действием соляной кислоты происходит процесс гидролиза полимеров, который значительно усиливается диэтиленгликолем (ДЭГ), выступающем в роли окислителя.

Соляная кислота синтетическая (НС1). Выпускается согласно ТУ 2122-131-05807960-97 или согласно ТУ 39-05765670-ОП-212-95 «Кислота соляная ингибированная из обгазов хлорорганических производств с ингибитором кислотной коррозии металлов». Содержание хлористого водорода в соляной кислоте должно составлять от 22 до 23%. Соляная кислота должна содержать не более 0,03% сульфатов в пересчете на (SO4)-. Большое содержание сульфатов приводит к образованию гипса и безводного сульфата кальция. Хлорное железо содержится в кислоте и образуется в результате коррозии емкостей, предназначенных для хранения и транспортировки, и его содержание не должно превышать 0,03%. Соляная кислота поставляется в железнодорожных цистернах емкостью от 25 до 60 м3. Производитель - ОАО «Галоген», г.Пермь.

Диэтиленгликоль - (CH2OHCH2OCH2CH2OH) - вязкая гигроскопичная прозрачная жидкость со сладким вкусом, практически без запаха, температура кипения - 245°С, температура замерзания чистого раствора - 8°С. Смешивается во всех соотношениях с водой и многими органическими соединениями: низшими спиртами и гликолями. Производитель - ОАО «Нижнекамскнефтехим», г.Нижнекамск.

В лабораторных условиях приготовление раствора производят в следующем порядке: в расчетное количество соляной кислоты вводят расчетное количество водного раствора диэтиленгликоля и перемешивают на лабораторной мешалке «Воронеж» в течение 10 минут.

Растворяющая способность предлагаемого состава по отношению к полимерам была проведена на растворах карбоксиметилцеллюлозы (КМЦ), полианионной целлюлозы (ПАЦ-В), сульфацелла. Методика экспериментов состояла в проведении следующих операций.

Предварительно навеску массой М0 растворяли в воде и определяли их концентрацию. Содержание полимеров в водных растворах изменялось от 1,0% до 3,0%.

Водные растворы полимеров заливались в стеклянные колбы, и в них добавлялся раствор соляной кислоты с ДЭГ в объеме 100 см3. В течение четырех часов раствор выдерживался при температуре 20°С.

После выдержки раствор полимера с кислотным раствором фильтровался через слой фильтровальной бумаги в сушильном шкафу при температуре 75°С. Осадок со дна и стенок колбы смывался кислотным раствором и фильтровался через фильтр.

После окончания фильтрования фильтр с осадком сушился в сушильном шкафу при температуре 80°С до постоянной массы и взвешивался на весах с точностью до 0,001 г.

Масса сухого остатка полимера на фильтре после сушки до постоянной массы M1 рассчитывается по формуле:

M1=М3-М2,

где М3 - масса фильтра с осадком после сушки, кг;

М2 - масса сухого фильтра, кг.

Растворимость полимера Р в кислотном растворе рассчитывается по формуле:

,

где Р - растворимость полимера, доли;

М0 - начальная масса полимера, кг;

M1 - масса сухого остатка полимера после обработки кислотным раствором, кг.

В результате проведенных экспериментальных работ по растворению полимеров соляной кислотой с ДЭГ установлено, что большинство полимеров, с которыми проводились эксперименты, растворяются в данном растворе. У КМЦ эта величина достигает от 91,5% до 52,0%, у ПАЦ-В от 94,0% до 45,8%, у сульфацелла от 83,0% до 92,0% (таблица 1).

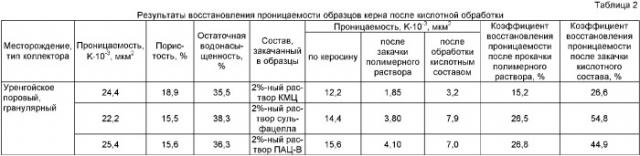

Растворяющая способность состава по отношению полимеров, находящихся в поровом пространстве пород-коллекторов, была проверена на образцах керна Уренгойского месторождения.

Образцы керна предварительно экстрагировались спиртобензольной смесью. В них моделировалась остаточная водонасыщенность и начальная нефтенасыщенность. Образцы керна помещались в установку, моделирующую пластовые условия, где у них определялась фазовая проницаемость по керосину. На следующем этапе в образец закачивался фильтрат раствора с определенным процентным содержанием КМЦ, ПАЦ-В, сульфацелла. После закачки фильтрата раствора в образец он вытеснялся из образца керосином и определялась фазовая проницаемость и коэффициент восстановления проницаемости после очистки порового пространства образца от фильтрата раствора. Для увеличения фазовой проницаемости по керосину в образец закачивался предлагаемый кислотный состав, который выдерживался в течение 2 часов в поровом пространстве образца. После двухчасовой выдержки образец очищался от растворов и остатков реакции керосином. Определялась фазовая проницаемость по керосину и рассчитывался коэффициент восстановления проницаемости.

Закачка данного кислотного состава в пористую среду привела к увеличению фазовой проницаемости и коэффициента восстановления проницаемости у КМЦ от 15,2% до 26,6%, у ПАЦ-В от 26,8% до 44,9% у сульфацелла от 26,8% до 44,9% (таблица 2).

Преимущества предлагаемого состава по сравнению с прототипом следующие:

- предлагаемый состав устойчив к воздействию высоких температур и давлений;

- предлагаемый состав обеспечивает высокий процент растворимости полимеров;

- предлагаемый состав обеспечивает восстановление проницаемости призабойной зоны скважин.

| Таблица 1Результаты растворимости полимеров в кислотных составах | |||

| Кислотный состав | Соотношение компонентов, мас. % | Содержание полимера в составе, % | Растворимость полимера в кислотном составе, % |

| 1 | 2 | 3 | 4 |

| HCl | 10,0* | КМЦ - 1,0 | 72,0 |

| Диэтиленгликоль (ДЭГ) | 3,0 | ||

| Вода | 87,0* | ||

| HCl | 15,0 | КМЦ - 1,0 | 74,0 |

| Диэтиленгликоль (ДЭГ) | 3,0 | ||

| Вода | 82,0* | ||

| HCl | 20,0 | КМЦ - 1,0 | 90,5 |

| Диэтиленгликоль (ДЭГ) | 3,0 | ||

| Вода | 77,0 | ||

| HCl | 10,0* | КМЦ - 1,0 | 52,0 |

| Диэтиленгликоль (ДЭГ) | 1,0 | ||

| Вода | 89,0* | ||

| HCl | 15,0 | КМЦ - 1,0 | 76,0 |

| Диэтиленгликоль (ДЭГ) | 1,0 | ||

| Вода | 84,0 | ||

| HCl | 20,0 | КМЦ-1,0 | 91,5 |

| Диэтиленгликоль (ДЭГ) | 1,0 | ||

| Вода | 79,0 | ||

| HCl | 10,0* | ПАЦ-В - 2,0 | 45,8 |

| Диэтиленгликоль (ДЭГ) | 3,0 | ||

| Вода | 87,0* | ||

| HCl | 15,0 | ПАЦ-В - 2,0 | 66,8 |

| Диэтиленгликоль (ДЭГ) | 3,0 | ||

| Вода | 82,0 | ||

| HCl | 20,0 | ПАЦ-В - 2,0 | 68,0 |

| Диэтиленгликоль (ДЭГ) | 3,0 | ||

| Вода | 77,0 | ||

| HCl | 10,0* | ПАЦ-В - 2,0 | 46,0 |

| Диэтиленгликоль (ДЭГ) | 1,0 | ||

| Вода | 89,0* | ||

| HCl | 15,0 | ПАЦ-В - 2,0 | 64,8 |

| Диэтиленгликоль (ДЭГ) | 1,0 | ||

| Вода | 84,0 | ||

| HCl | 20,0 | ПАЦ-В - 2,0 | 94,0 |

| Диэтиленгликоль (ДЭГ) | 1,0 | ||

| Вода | 79,0 | ||

| HCl | 10,0* | Сульфацелл - 2,0 | 80,8 |

| Диэтиленгликоль (ДЭГ) | 3,0 | ||

| Вода | 87,0* | ||

| HCl | 15,0 | Сульфацелл - 2,0 | 88,5 |

| Диэтиленгликоль (ДЭГ) | 3,0 | ||

| Вода | 82,0 | ||

| HCl | 20, | Сульфацелл - 2,0 | 92,0 |

| Диэтиленгликоль (ДЭГ) | 3,0 | ||

| Вода | 77,0 | ||

| HCl | 10,0* | Сульфацелл - 2,0 | 83,0 |

| Диэтиленгликоль (ДЭГ) | 1,0 | ||

| Вода | 89,0* | ||

| HCl | 15,0 | Сульфацелл - 2,0 | 88,0 |

| Диэтиленгликоль (ДЭГ) | 1,0 | ||

| Вода | 84,0 | ||

| HCl | 20,0 | Сульфацелл - 2,0 | 84,5 |

| Диэтиленгликоль (ДЭГ) | 1,0 | ||

| Вода | 79,0 | ||

| * Значения находятся за пределами заявленных соотношений компонентов, указанных в формуле изобретения |

Состав для обработки призабойной зоны скважин, пробуренных на полимерглинистых растворах, включающий соляную кислоту, диэтиленгликоль и воду при следующем соотношении компонентов, мас.%:

| Соляная кислота | 15,0-20,0 |

| Диэтиленгликоль | 1,0-3,0 |

| Вода | 77,0-84,0 |