Способ регенерации цианида из водных растворов

Иллюстрации

Показать всеИзобретение относится к способу регенерации цианида из водных растворов, в частности из оборотной воды, содержащей тиоцианаты CNS-. Способ включает электрохимическое окисление тиоцианатов. При этом перед электрохимическим окислением оборотную воду, содержащую от 2 до 20 г/л тиоцианатов, подкисляют до рН 2-3. Электрохимическое окисление проводят при плотности тока не менее 750 А/м2 в течение 2-3 часов с одновременной подачей воздуха в объем раствора. При электрохимическом окислении осуществляют улавливание образующегося циановодорода в поглотительном сосуде при его выходе 70-80%. Техническим результатом изобретения является снижение содержания тиоцианатов в оборотной воде с одновременной регенерацией цианада. 3 ил.

Реферат

Изобретение относится к электрохимическим процессам окисления тиоцианата

(CNS-). В частности, к процессам регенерации цианида (CN-) из водных растворов, содержащих тиоцианаты, частичным электроокислением последних.

Водные растворы, содержащие значительное количество тиоцианатов, образуются на стадии выщелачивания сульфидных золотосодержащих руд и могут содержать от 2 до 20 г/л CNS-. Использование таких растворов в качестве оборотных не представляется возможным из-за возможного его накопления в хвостохранилищах и затруднительного использования этих растворов в технологических процессах. При незначительном содержании CNS-, менее 0,15 г/л, оборотные воды возвращаются в технологический процесс.В случае, когда это невозможно, необходимо обезвреживать такие воды до ПДК с целью их утилизации.

Известен способ обезвреживания оборотной воды от цианид- и тиоцианат-ионов гипохлоритом кальция. Окисление до цианатов описывается следующими уравнениями:

Стехиометрия данных реакций показывает, что для окисления тиоцианатов необходимо в 4 раза больше «активного хлора», по сравнению с цианидами. Учитывая концентрацию тиоцианатов в растворе, этот метод потребует значительного расхода окислителя на обезвреживание. Кроме того, к недостаткам можно отнести появление в воде большого количества хлорид-ионов, оказывающих отрицательное воздействие на технологический процесс. При окислении гипохлоритом необходимо поддерживать рН не ниже 10-11 из-за возможности образования хлорциана. Это также увеличивает расходы на обезвреживание (Зеленев В.И., Барышников И.Ф., Штринева З.М. Практика обработки золотых руд с использованием цианирования. М. ред. «Цветметинформации», 1968, стр.46).

Известен способ обезвреживания оборотной воды от цианид- и тиоцианат-ионов пероксидом водорода. Деструктивное окисление цианидов и роданидов пероксидом водорода позволяет достигнуть значительного экологического эффекта за счет уменьшения минерализации сточных вод (Wilson I.R., Harris G.M. "The oxidation of thiocyanate ion by hydrogen peroxide", Journal of the American Chemical Society, 82 (1960) 4515-4517).

Недостатком способа является доставка жидкого реагента до места непосредственного использования.

Наиболее близким является способ электрохимического окисления тиоцианатов с полным их разложением, с одновременной регенерацией цианида за счет частичного электроокисления CNS-. Электрохимическое окисление тиоцианатов проводили в щелочной среде с использованием Pt-анода и газодиффузионного катода, генерирующего пероксид водорода из кислорода в электролизерах с катионообменной мембраной и без мембраны (Кенова Т.А., Корниенко В.Л. Окисление тиоцианатов пероксидом водорода, генерированным в газодиффузионном электроде в щелочной среде. Химия в интересах устойчивого развития, 10 (2002) 307-311). Этот способ имеет ряд недостатков. Способ полностью разрушает тиоцианаты до менее токсичных веществ, что требует значительных экономических и технологических затрат. Большой расход электроэнергии, ложащийся на себестоимость.

Задачей изобретения является снижение содержания тиоцианат-ионов в оборотной воде, с одновременной регенерацией цианида, за счет частичного электроокисления CNS- в кислой среде до циановодорода и отгонкой его в газовую атмосферу с последующим улавливанием в щелочном растворе.

Поставленная задача решается тем, что в способе регенерации цианида из водных растворов, в частности из оборотной воды, содержащей тиоцианаты CNS-, включающий электрохимическое окисления тиоцианатов, согласно изобретению, перед электрохимическим окислением оборотную воду, содержащую от 2 до 20 г/л тиоцианата подкисляют до рН 2-3, электрохимическое окисление проводят при плотности тока не менее 750 А/м2 в течение 2-3 часов с одновременной подачей воздуха в объем раствора и улавливанием образующегося циановодорода в поглотительном сосуде при его выходе 70-80%

Технический результат заключается в том, что при электрохимическом окислении в кислой среде тиоцианат окисляется по реакции

до циановодорода и сульфат-иона. Выделяющийся циановодород отдувают в герметичную газовую фазу и затем направляют в поглотительный сосуд с гидроксидом натрия, образуя цианид натрия

Для выбора условий проведения процесса окисления тиоцианатов в кислой среде были проведены эксперименты, цель которых заключалась в определении влияния плотности тока, количества пропущенного электричества и отдувки образующегося циановодорода на эффективность процесса регенерации цианида.

Для определения оптимальных условий были проведены следующие опыты:

1. Выбор способа электрохимического окисления

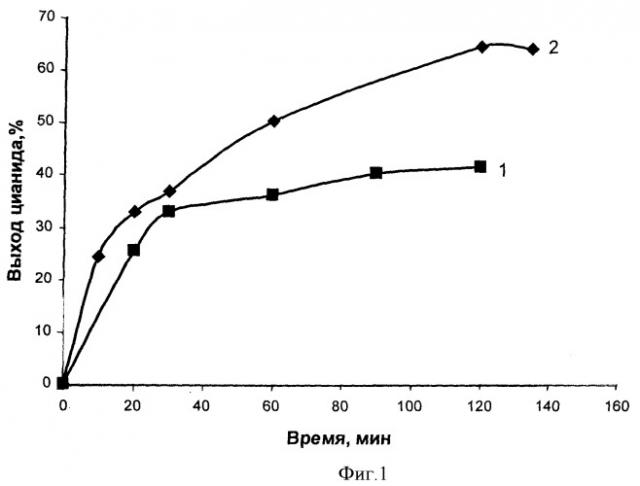

Электрохимическое окисление тиоцианата можно проводить как без отдувки, так и с отдувкой циановодорода. Окисление с отдувкой предполагает ведение процесса в две стадии: 1 - электрохимическое окисление, 2 - отдувка воздухом образовавшегося циановодорода в поглотительный сосуд. В заявляемом способе процесс электрохимического окисления идет одновременно с отдувкой. Фиг.1. Зависимость выхода цианида от времени электролиза: 1 - электролиз SCN- без отдувки; 2 - электролиз SCN- c отдувкой HCN.

График демонстрирует зависимость выхода цианида от времени при различных способах проведения электрохимического окисления. Данные графика показывают, что проведение электрохимического окисления с одновременной отдувкой приводит к увеличению выхода по веществу цианистоводородной кислоты до 64% (кр.2), за два часа электролиза, по сравнению с проведением процесса без отдувки - 41,5% (кр.1).

2. Выбор плотности тока при электрохимическом окислении

Для определения оптимальной плотности тока при электрохимическом окислении тиоцианатов из фильтрата хвостовых пульп сорбционного выщелачивания ОЗИФ были выбраны плотности тока 750 и 1000 А/м2.

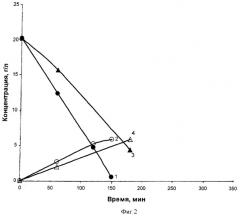

Фиг.2. Зависимость концентрации тиоцианатов и цианидов от времени электролиза при различных плотностях тока: 1, 2 - 1000 А/м2; 3,4 - 750 А/м2; 1, 3 - остаточная концентрация тиоцианатов; 2, 4 - концентрация цианидов в поглотительном сосуде.

График показывает изменение концентрации тиоцианатов и цианидов от времени электролиза при плотности тока от 750 до 1000 А/м2. Скорость окисления тиоцианатов увеличивается с увеличением плотности тока. Начальная концентрация роданидов составляла 20,21 г/л. Остаточная концентрация роданидов составила 0,59 г/л за 2,5 час для плотности тока 1000 А/м2 и 4,46 г/л для - 750 А/м2 за 3 часа электролиза. Выход цианидов по веществу 67,7 и 84,8% соответственно. Снижение выхода цианидов при плотности тока выше 750 А/м2 связано с более быстрой реакцией окисления цианида в электролизере, при этом увеличение скорости отдувки (расхода воздуха) на образование цианистоводородной кислоты не влияет.

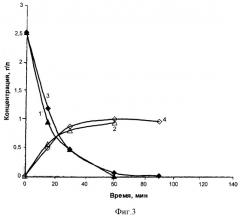

Фиг.3. Зависимость концентрации тиоцианата и цианида от времени электролиза при различных плотностях тока: 1, 2 - 1000 А/м2; 3, 4 - 750 А/м2; 1, 3 - остаточная концентрация тиоцианатов; 2, 4 - концентрация цианидов в поглотительном сосуде

График показывает изменение концентрации тиоцианатов и цианидов от времени электролиза при плотности тока 750 и 1000 А/м2. Начальная концентрация тиоцианатов составляла 2, 53 г/л. За 1 час окисления остаточная концентрация SCN- составила 0,0038 и 0,059 г/л, а выход по веществу цианида - 83,4 и 90,6% при плотности тока 1000 и 750 А/м2 соответственно.

Наиболее оптимальной плотностью тока для окисления тиоцианата с отдувкой образующейся HCN с целью получения раствора цианида является плотность тока - 750 А/м2. Для полного удаления тиоцианата из раствора электрохимическим способом с отдувкой в виде HCN, и полного окисления оставшегося тиоцианата, является плотность тока 1000 А/м2.

Пример осуществления способа

В герметичную электрохимическую ячейку объемом 10 л помещают оборотную воду, содержащую от 2 до 20 г/л тиоцианата и подкисленную до рН 2-3, при плотности тока 1000 А/м2. Процесс окисления тиоцианатов до цианидов проводят с одновременной подачей воздуха в объем раствора. По герметичному трубопроводу газовая фаза направляется в поглотительный сосуд, содержащий раствор гидроксида натрия. Процесс ведут в течение 1-3 часов до остаточного содержания тиоцианата менее 0,1 г/л. При этой концентрации тиоцианатов раствор можно использовать для приготовления пульпы. Полученный после электролитического разложения тиоцианатов раствор подщелачивают и направляют в технологический процесс. Происходит снижение содержания тиоцианатов в растворе от 2-20 г/л до уровня 0,1-0,15 г/л. Поглотительный раствор содержит цианид натрия с концентрацией последнего на уровне 5-15%, который затем используется в технологическом процессе для выщелачивания золота.

Окисление тиоцианатов с одновременной отдувкой циановодорода позволяет значительно снизить концентрацию последних в оборотных водах. При этом образующийся в ходе окисления цианид может с достаточно высоким выходом по веществу (70-80%) извлекаться и возвращаться обратно в технологический процесс, одновременно снижая расход окислителей на переделе разложения цианидов и тиоцианатов из растворов хвостовых пульп.

Способ регенерации цианида из водных растворов, в частности из оборотной воды, содержащей тиоцианаты CNS-, включающий электрохимическое окисление тиоцианатов, отличающийся тем, что перед электрохимическим окислением оборотную воду, содержащую от 2 до 20 г/л тиоцианатов, подкисляют до рН 2-3, электрохимическое окисление проводят при плотности тока не менее 750 А/м2 в течение 2-3 ч с одновременной подачей воздуха в объем раствора и улавливанием образующегося циановодорода в поглотительном сосуде при его выходе 70-80%.