Способ выплавки ванадийсодержащих сплавов

Иллюстрации

Показать всеИзобретение относится к области черной металлургии, в частности к производству ферросплавов, а именно к способам выплавки ванадийсодержащих сплавов внепечным алюминотермическим процессом из ванадиевых шлаков. В способе осуществляют подготовку шихты, содержащей ванадийсодержащий компонент и алюминий, частичную или полную их загрузку в плавильный горн, зажигание шихты, восстановление оксидов шихты алюминием, выдержку расплавов, выпуск шлаков и охлаждение ванадийсодержащего сплава. В качестве ванадийсодержащего компонента используют конверторный ванадиевый шлак, при подготовке в состав шихты вводят смесь извести и магнезита в количестве 5-20% от веса вводимого алюминия, при поддержании в ней отношения оксидов кальция к оксидам магния в пределах 1:(1-0,5), при этом всю шихту перед загрузкой в плавильный горн нагревают до температуры 200-550°С. Изобретение позволяет получить ванадийсодержащие сплавы из конверторного ванадиевого шлака, минуя стадию химического выделения из него пятиоксида ванадия, и снизить тем самым себестоимости единицы ванадия в готовой продукции за счет улучшения физико-химических свойств конечного шлака, а именно снижение вязкости и повышение межфазного натяжения путем изменения его состава, температурных характеристик шихты, что обеспечивает ускорение и полноту прохождения процессов восстановления ведущих элементов из шихты. 3 табл.

Реферат

Изобретение относится к области черной металлургии, в частности к производству ферросплавов, а именно к способам выплавки ванадийсодержащих сплавов внепечным процессом из ванадиевых шлаков.

Из практики производства ванадийсодержащих сплавов известны два способа их выплавки:

- печной силикотермический,

- внепечной алюминотермический.

В каждом из них в качестве основного ванадийсодержащего компонента в шихте использовался пятиоксид ванадия.

Известно, что непосредственное получение феррованадия из руд невозможно. Поэтому руду предварительно подвергают сложной химико-металлургической переработке, в результате которой сначала ванадий в доменной печи переводят в чугун, затем в конверторе из него получают ванадиевый шлак и только потом через обжиг, выщелачивание, фильтрацию и плавку - технический пятиоксид ванадия.

В таблице 1 представлены химические составы ванадиевого шлака и пятиоксида ванадия.

| Таблица 1 | |||||||

| Материал | Содержание, % | ||||||

| V2О5 | MnO | CaO | SiО2 | Сr2О3 | TiO2 | Fe2O3* | |

| Конверторный ванадиевый шлак | 16-29,5 | 7-14,0 | 1,5-1,8 | 16-18 | 1,5-2,5 | 4,5-8,0 | ~35-40 |

| Пятиоксид ванадия | 85-92 | 1,0-1,7 | 0,4-0,7 | 1,0-1,7 | 0,1-0,4 | 0,8-1,0 | 4,9-5,6 |

| * Включая металловключения. |

Ванадий в конверторном шлаке находится в виде шпинели (FеО·V2О3), а в пятиоксиде - в форме V2O5.

Известен способ получения ванадийсодержащих сплавов, предусматривающий плавление в электрической печи шихты, содержащей пятиоксид ванадия, ванадиевый конверторный шлак, предварительно прокаленный с углеродом, или их смесь, и оксид кальция, причем количество компонентов шихты должно обеспечить содержание пятиоксида ванадия в расплаве 25-35%. Из печи расплав загружают в металлоприемник, после чего к расплаву добавляют восстановитель, содержащий кремний в количестве, достаточном для восстановления пятиоксида ванадия (Патент США №4256487, МПК8 С22С 27/02, НКИ 75-134V, опубл. 17.03.81 г., том 1004, №3).

Недостатками известного способа получения ванадийсодержащих сплавов являются:

- необходимость применения электропечи,

- работа с жидкими расплавами,

- низкие показатели по извлечению ведущих элементов.

Известен также способ получения ванадиевых сплавов, включающий селективное восстановление железа и восстановление из обогащенного шлака ванадия кремнием ферросилиция. Восстановление железа проводят в обжиговой печи из шихты, содержащей конверторный шлак и углеродистый восстановитель при температуре 900-1000°С. Это повышает содержание ванадия в сплаве. Восстановление ванадия из обогащенного шлака ведут смешением его в ковше с кремнистым восстановителем с добавлением других легирующих элементов (Авторское свидетельство СССР, МПК8 С22С 38/12, №406469, заявл. 03.09.71 г., опубл. 20.12.77 г.).

Недостатками известного способа получения ванадийсодержащего сплава помимо тех, что перечислены выше, является использование дополнительных энергоемких агрегатов и необходимость многократного перемешивания расплавов за счет их переливов из ковша в ковш.

Известен опыт по пирометаллургической переработке конверторных ванадиевых шлаков в комплексные лигатуры с ванадием. Для получения сплавов, богатых ванадием, применен принцип селективного восстановления элементов из шлака в две стадии. Первая стадия заключается в обогащении шлаков ванадием за счет удаления части оксидов железа при низкотемпературной углетермической плавке шлака, а вторая представляет собой металлотермическое восстановление обогащенных шлаков с последующим рафинированием промежуточных сплавов от кремния, титана и алюминия, аналогичными обогащенными шлаками. Полученные промежуточные сплавы были следующего состава: 20-26% V, 10-15% Mn, 2-4% Cr, 14-18% Si, 3-6% Ti. Последующее их рафинирование обогащенными шлаками позволило снизить содержание кремния и титана и еще более повысить концентрацию ванадия. Состав конечных лигатур был следующим: 26-34% V, 14-18% Мn, 4-6% Сr, содержание таких примесей, как углерод, кремний, фосфор, сера находилось в пределах существующего ГОСТа на феррованадий (Сб. «Комплексное использование металлургического сырья Урала», часть 1, Свердловск, 1967, стр.90-93).

Недостатками известного опыта по пирометаллургической переработке конверторных ванадиевых шлаков в комплексные лигатуры с ванадием являются:

- многостадийность технологии,

- безвозвратные потери ванадия на первой стадии,

- необходимость применения электропечей.

Наиболее близким к предлагаемому способу по технической сущности, совокупности технологических операций и достигаемому эффекту является способ выплавки феррованадия внепечным алюминотермическим процессом, включающий подготовку (измельчение и смешение) шихтовых материалов; частичную или полную загрузку их (пятиоксид ванадия, алюминий, железный лом) в плавильный горн, футерованный внутри магнезитовым кирпичом; зажигание шихты с помощью запальной смеси; восстановление оксидов шихты; выдержку расплавов; выпуск шлаков; охлаждение и разборка горна; отделение металла от шлака.

В основе способа лежит реакция

Расчет термичности процесса по реакции (1) показывает, что на 1 кг исходных материалов выделяется 1038 ккал - это значительно выше теоретически необходимого количества тепла (>550 ккал/кг) для самопроизвольного прохождения (внепечного) процесса.

Учитывая, что в плавке используется технический пятиоксид ванадия (V2О5 в пределах 75-92%) и сплав разбавляется железом, удельная теплота процесса ниже и составляет около 670 ккал/кг шихты (В.П.Елютин. «Производство ферросплавов». Научно-техническое издательство. М., 1957 г., стр.299-302).

Известный способ реализуется следующим образом.

Шихту (плавленая пятиокись ванадия 100 кг, алюминий 46,11 кг, железный лом 71,29 кг) измельчают, тщательно перемешивают и подают в загрузочный бункер плавильной камеры, откуда по желобу, охлаждаемому водой, она засыпается в горн.

В начале плавки на дно горна засыпают небольшое количество шихты, которую затем зажигают с помощью запальной смеси, состоящей из алюминиевой крупки и сильного окислителя.

После того как очаг реакции достаточно расширился, начинают загрузку основной части шихты. Подачу шихты производят равномерно по мере ее проплавления.

Ускоренная загрузка может привести к бурному ходу плавки, сопровождающемуся выбросами шихты; слишком медленная загрузка вызывает холодный ход процесса, что приводит к снижению выхода ванадия в сплав.

Нормальная продолжительность процесса при проплавлении шихты, содержащей 500-600 кг пятиоксида ванадия, составляет 10-15 минут.

По окончании процесса плавильный горн выкатывают из камеры и охлаждают на воздухе в течение суток. Затем горн разбирают и отделяют сплав от шлака.

Выход ванадия в сплав при этом процессе составляет 92%. Часть V2О5 остается в шлаке, поэтому иногда алюминотермическое довосстановление пятиоксида ванадия осуществляют в закрытой электрической печи, где по окончании внепечного процесса включают ток и восстанавливают оставшуюся в шлаке V2О5 измельченным алюминием и углеродом в течение 1,5-2 часа, после чего сплав и шлак сливают из печи.

Готовый сплав дробят и тщательно очищают от шлака.

Этот способ выплавки феррованадия внепечным алюминотермическим процессом выбран нами в качестве способа-прототипа.

Недостатками известного способа-прототипа выплавки феррованадия внепечным алюминотермическим процессом являются:

- невозможность его применения при переработке бедного ванадиевого сырья, в частности конверторного ванадиевого шлака,

- высокие потери ванадия со шлаком,

- необходимость введения значительных количеств инертных добавок, особенно при выплавке богатых по ванадию сплавов,

- высокая себестоимость единицы ванадия в феррованадии.

Техническим результатом изобретения является получение ванадийсодержащих сплавов из конверторного ванадиевого шлака, минуя стадию химического выделения из него пятиоксида ванадия, и снижение тем самым себестоимости единицы ванадия в готовой продукции за счет улучшения физико-химических свойств конечного шлака (снижение вязкости и повышение межфазного натяжения) путем изменения его состава, температурных характеристик шихты, что обеспечивает ускорение и полноту прохождения процессов восстановления ведущих элементов из шихты.

Указанный технический результат достигается тем, что в способе выплавки ванадийсодержащих сплавов внепечным процессом, включающим подготовку шихтовых материалов, частичную или полную загрузку их в плавильный горн, зажигание шихты, восстановление оксидов шихты алюминием, выдержку расплавов, выпуск шлаков, охлаждение ванадийсодержащего сплава, согласно изобретению в состав шихты вводят смесь оксидов кальция и магния в количестве 5-20% от веса вводимого алюминия, поддерживая в ней отношение оксидов кальция к оксидам магния в пределах 1:1-0,5, при этом вся шихта перед загрузкой в плавильный горн нагревается до температуры 200-550°С, а также тем, что в качестве ванадийсодержащего сырья при внепечной выплавке сплава используется конверторный ванадиевый шлак.

Сущность изобретения заключается в том, что в основе предлагаемого способа выплавки ванадийсодержащих сплавов лежит реакция:

Образующийся в результате реакции (1) шлак, в составе которого содержится только оксид алюминия, имеет очень высокую температуру плавления (свыше 2000°С) и соответственно высокую вязкость, где может теряться значительная часть восстановленного металла в виде запутавшихся корольков различного размера.

При выборе флюсов исходили не только из условий понижения температуры плавления конечного шлака, но и из необходимости получения такого его состава, при котором улучшается контакт между реагентами шихты.

В конечных шлаках, содержащих незначительное количество оксидов ванадия, основными его составляющими являются оксиды алюминия, кальция и магния (сумма других и их влияние на свойства шлаков невелика). Постепенное возрастание вязкости шлакового расплава по мере его охлаждения в большом интервале температур способствует более полному разделению металлической и шлаковой фаз, в связи с чем выплавку ферросплава удается проводить без заметных потерь металла в виде запутавшихся в шлаке корольков.

Исследованиями физико-химических свойств шлаковой системы Al2O3-CaO-MgO показано, что введение СаО и MgO в определенном их соотношении снижает вязкость расплавов и увеличивает межфазное натяжение на границе восстановленный металл-шлак.

Исследование вязкости ванадийсодержащих шлаков показывает, что она зависит от вида и количества флюса в шихте. Установлено, что вязкость шлаков при выплавке ванадийсодержащих сплавов без флюса равна при температуре 1900°С примерно 0,8Н·сек/м2, то добавка в шихту извести в количестве до 20% от массы восстановителя снижает вязкость до 0,2Н·сек/м2, а при совместном введении 10% СаО и 10% MgO вязкость шлака составляет всего 0,1Н·сек/м2.

Плавка без флюса. Граница раздела металл-шлак - неровная, шлак плохо отделяется от металла. Распределение ванадия: в слитке металла - 85%, осталось в шлаке в виде корольков - 12%, невосстановленного - 3%.

Плавка с добавкой СаО. Граница раздела металл-шлак - ровная, отделение металла от шлака - хорошее, извлечение ванадия в слиток увеличилось до 91,5%, в шлаке осталось - 8,5% ванадия.

Плавка с добавкой CaO+MgO. Отделение металла такое же, что и в предыдущей плавке. Извлечение ванадия в слиток составило 95,3%, в шлаке осталось - 4,7% ванадия в виде мельчайших корольков и невосстановленного оксида ванадия.

Снижение количества вводимой в шихту смеси оксидов кальция и магния менее 5% практически незначительно изменяет показатели вязкости в зависимости от температуры; увеличение же ее более 20% резко повышает вязкость расплавов. Экспериментально установлено положительное влияние на вязкость шлаков, частичная замена в шлаке оксидов кальция на оксиды магния за счет расширения зоны между линиями солидус и ликвидус. Определено и оптимальное отношение этих оксидов в шлаке, которое находится в пределах СаО:MgO, как 1:1-0,5.

Проведенные нами замеры температур плавления заявленных составов шихт, содержащих оксиды кальция и магния, показывают, что температура солидус для них на 35-40°С ниже, чем для известных, что положительно скажется на разделении металлической и шлаковых фаз, и, как следствие, приведет к росту извлечения ванадия.

Из анализа процессов взаимодействия алюминия с оксидами шихты на начальных стадиях восстановительного процесса установлено, что температура плавления большинства оксидов, присутствующих в ванадийсодержащем сырье, значительно выше температуры плавления алюминия, поэтому решающую роль на этой стадии могут играть капиллярные и межфазные явления, т.е. проникновение жидкого алюминия по трещинам в кристаллах и их смачивание, благодаря чему увеличивается контакт алюминия с твердой поверхностью шихты и улучшаются условия для растворения восстановленных элементов в алюминии и перехода их в ферросплав.

Проведенными термодинамическими расчетами установлена термичность шихты по реакции (2), которая составила 521 ккал/кг шихты, что значительно ниже (с учетом необходимости введения в состав шихты флюса) теоретически необходимой величины (>550 ккал/кг).

Практикой проведения алюминотермических процессов показано, что при нагреве всей шихты перед проведением восстановительных реакций на каждые 100°С к величине термичности шихты добавляется около 30 ккал/кг.

Выбор температур нагрева шихты в пределах от 200 до 550°С объясняется необходимостью иметь ее термичность около 600-650 ккал/кг. Снижение температуры нагрева шихты ниже 200°С уменьшает термичность, ухудшает условия разделения металла от шлака и приводит к потерям ванадия в виде запутавшихся в шлаке корольков сплава; повышение же температуры нагрева исходной шихты выше 550°С увеличивает потери ванадия за счет выноса шихты и испарения ванадия.

Замена в шихте для выплавки ванадийсодержащих сплавов пятиоксида ванадия на конверторный ванадиевый шлак позволяет получить значительный экономический эффект за счет высокой разницы в цене единицы ванадия между ними (почти в три раза) при сохранении практически тех же потребительских качеств (по содержанию углерода, серы и фосфора). Цена 1 кг V2O5 в пятиоксиде ванадия составляет 27 долл. (при содержании 90% V2O5 стоимость одной тонны пятиоксида ванадия составит 24300 долл.), в то время как цена 1 тонны конверторного ванадиевого шлака (21% V2O5) всего 4200 долл.

Ниже приведены примеры исполнения изобретения, не исключающие других в объеме формулы.

Пример

Конверторный ванадиевый шлак состава: 26,63% V2O5; 12,3% МnО; 0,9% СаО; 17,9% SiO2; 1,8% Сr2O3; 7,1% ТiO2; 33,4% Fе2O3 использовали как основной ванадийсодержащий компонент шихты при выплавке ванадийсодержащих сплавов.

Помимо конверторного шлака в состав шихты входили:

- известь (СаO>92%)

- магнезит (MgO>90%)

- алюминий (Аl>98%).

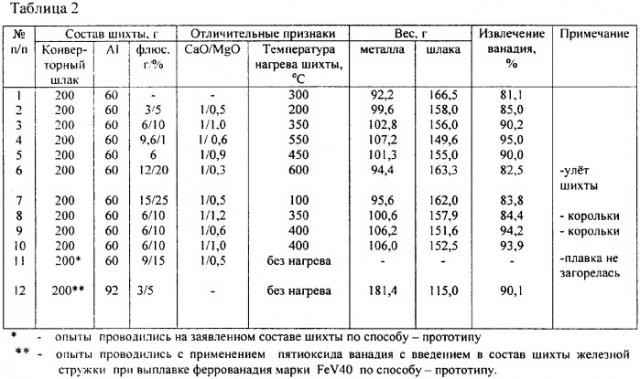

Соотношение между компонентами шихты представлено в таблице 2.

Методика проведения экспериментов по выплавке ванадийсодержащих сплавов

Все составляющие компоненты шихты сначала дробили до фракции -5 мм, затем размалывали до крупности -1 мм; после чего каждый компонент взвешивали в соответствии с составом шихты; смешивали в смесителе до получения однородной массы. С целью определения влияния дополнительно вводимых в шихту компонентов все опыты проводили на одинаковой навеске ванадиевого шлака (200 г) и алюминия (60 г). В шихту вводили флюс и изменяли его количество и соотношение в нем между оксидами кальция и магния. Использовали только свежеобожженный флюс. Нагрев готовой навески шихты производился в селитовой печи. Температуру в ней контролировали вольфрам-рениевой термопарой.

Плавки проводили внепечным процессом.

После проведения опытов расплавы остужали; отделяли металл от шлака; взвешивали; отбирали пробы и анализировали на содержание в них основных элементов.

В таблице 2 представлены основные показатели технологии, а в таблице 3 - химические составы полученных ванадийсодержащих сплавов.

| Таблица 3 | ||||||

| № плавки | Элементы, % | |||||

| V | Mn | Si | Cr | Ti | Fe | |

| 1 | 26,20 | 14,10 | 7,16 | 1,55 | 2,82 | Остальное |

| 2 | 25,46 | 15,30 | 9,24 | 1,72 | 3,03 | Остальное |

| 3 | 25,85 | 15,32 | 8,95 | 1,77 | 3,15 | Остальное |

| 4 | 26,51 | 15,67 | 8,96 | 1,85 | 3,30 | Остальное |

| 5 | 25,55 | 15,08 | 9,12 | 1,77 | 3,00 | Остальное |

| 6 | 26,11 | 15,20 | 7,92 | 1,58 | 2,83 | Остальное |

| 7 | 27,00 | 15,35 | 8,06 | 1,66 | 2,85 | Остальное |

| 8 | 26,66 | 14,20 | 7,31 | 1,66 | 2,90 | Остальное |

| 9 | 26,31 | 15,37 | 8,90 | 1,90 | 3,13 | Остальное |

| 10 | 26,17 | 15,75 | 8,90 | 1,80 | 3,03 | Остальное |

Анализ проведенных экспериментов показывает, что при замене в шихте пятиоксида ванадия на ванадиевый шлак и введении в состав шихты оксидов кальция и магния при определенном их соотношении улучшаются технологические показатели процесса выплавки за счет снижения температур плавления шихт, тем самым при тех же температурах плавки, определяемых термичностью шихты, повышается жидкоподвижность шлака и тем самым достигается более полное осаждение корольков феррованадия в объеме шлака и лучшее их разделение.

Использование в качестве ванадийсодержащего сырья ванадиевого шлака обеспечивает снижение себестоимости готовой продукции (силикованадия) на 15-22% за счет более полного восстановления ванадия и лучшего его усвоения сталью.

Использование в шихте ванадиевого шлака взамен пятиоксида ванадия исключает частично или полностью целый химический передел, который не только увеличивает цену единицы ванадия в феррованадии, но и снижает экологическую нагрузку на процесс.

Технология может быть внедрена на любом из действующих ферросплавных заводах, например на Ключевском заводе ферросплавов, или организована без серьезных капитальных вложений на новом месте.

Способ выплавки ванадийсодержащего сплава внепечным алюминотермическим процессом, включающий подготовку шихты, содержащей ванадийсодержащий компонент и алюминий, частичную или полную их загрузку в плавильный горн, зажигание шихты, восстановление оксидов шихты алюминием, выдержку расплавов, выпуск шлаков и охлаждение ванадийсодержащего сплава, отличающийся тем, что в качестве ванадийсодержащего компонента используют конверторный ванадиевый шлак, при подготовке в состав шихты вводят смесь извести и магнезита в количестве 5-20% от веса вводимого алюминия при поддержании в ней отношения оксидов кальция к оксидам магния в пределах 1:(1-0,5), при этом всю шихту перед загрузкой в плавильный горн нагревают до температуры 200-550°С.